阻垢剂对石灰/石灰石-湿法脱硫石膏的影响及处理措施

2022-12-07中油电能技术服务公司脱硫分公司颜婧婧姜思华刘永波

中油电能技术服务公司脱硫分公司 于 洋 颜婧婧 姜思华 刘永波

石灰/石灰石-石膏烟气湿法脱硫技术,最早是由英国皇家化学工业公司提出,该方法的脱硫原理是将石灰或石灰石在酸性环境下电离出的“游离钙”离子和“硫酸酐”离子在浆液“饱和”后,析出半水硫酸氢钙,经过氧化风机强制氧化后生成二水硫酸钙(即石膏)。经过固液分离后,浆液仍能继续循环使用,循环吸收烟气中的二氧化硫(SO2)。该方法因其不限煤种因素,所以在国内广泛适用。石灰/石灰石-石膏是典型的湿法脱硫工艺,但湿法脱硫工艺水的消耗量巨大,而我国又是一个水资源匮乏的国家,所以该方法在国内的效率并不高。

现阶段,节约水源、重复利用水源成了脱硫工艺用水的关键。脱硫工艺中使用的水源多种多样,多数厂家设计时选择凝结器(冷却器)的循环水,这种做法的好处是水压和水量恒定、设计与铺设节省投资,但往往忽略了循环水的水质特性会影响冷却器管道。为了防止循环水中各种“硅”类物质及“盐”类物质析出、结垢(堵塞冷却器管道),我国大部分电厂普遍做法是往循环水中投放阻垢剂(或者养护剂)。其中,阻垢剂主要成分是有机磷酸盐(含磷类共聚物、羧酸共聚物、磺酸类共聚物)与天然高分子化合物。

虽然每次加入阻垢剂量较小,但会在吸收塔内进行富集。当阻垢剂在吸收塔内富集至一定量后,会因其化学作用,影响脱硫石膏的形成和生长。下文对国内几个电厂使用循环水影响石膏的问题进行分析,并做出相应的处理措施。

1 阻垢剂对石灰/石灰石至盲及影响效率的现象

1.1 黑龙江大庆某热电一公司900MW机组

2020年10月,黑龙江大庆某热电一公司300MW机组3号脱硫塔浆液密度持续增高。在全开三台循环泵情况下,入口二氧化硫值接近600mg/Nm3左右时,出口二氧化硫值很难控制在环保标准35mg/Nm3内运行,并经常出现异常跳表、超标现象(如图1所示)。

图1 出口(净烟)SO2浓度

该机组设计入口二氧化硫为2377.3mg/Nm3,石膏浆液取样呈白色、颗粒沙状,确定为未溶解的石灰石颗粒。其中化验CaCO3含量大于25%,吸收塔浆液CL-浓度300mg/l左右。为了降低吸收塔密度,2021年4月机组进行石膏强脱,此时水力旋流器旋流子数量只能维持1只运行,到6月以后,脱硫系统已完全出“白稀石膏”。直至10月,因其他机组大修更换水源,现象才逐渐消除。

1.2 黑龙江大唐某第一热电厂600MW机组

2021年10月,黑龙江大唐某热电厂300WM机组出现石膏脱水困难、浆液密度居高不下的问题。持续时间15天后,入口二氧化硫值超500mg/Nm3时,出口二氧化硫小时均值能维持环保指标内运行,但分钟出口数据已开始有跳表现象。该机组设计入口二氧化硫值为1203mg/Nm3,石膏浆液取样呈白色,颗粒沙状,确定为未溶解的石灰石颗粒。化验含CaCO3含量大于17%,吸收塔浆液CL-浓度180mg/l左右。石膏脱水后成白色稀泥状(如图2所示)。

图2 白稀石膏

11月,将石灰石浆液制浆使用水更换为消防水,加大废水处理量并加入新晶种,系统异常状况才逐渐消除。

2 阻垢剂对烟气脱硫影响解释及讨论

2.1 阻垢剂的螯合增溶作用对吸收剂的影响

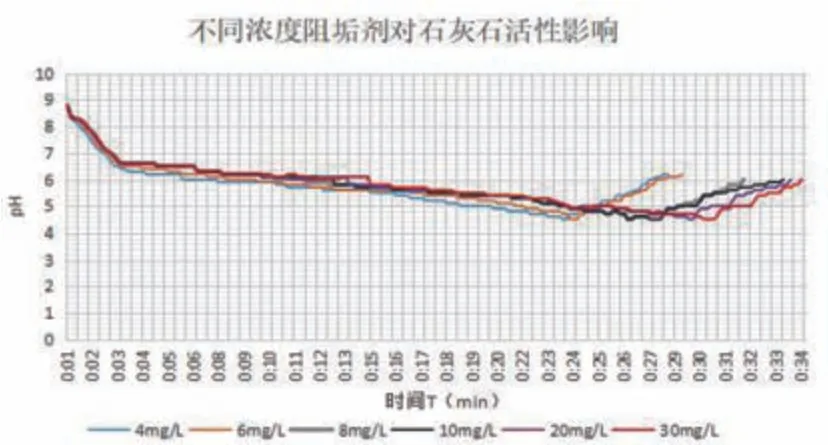

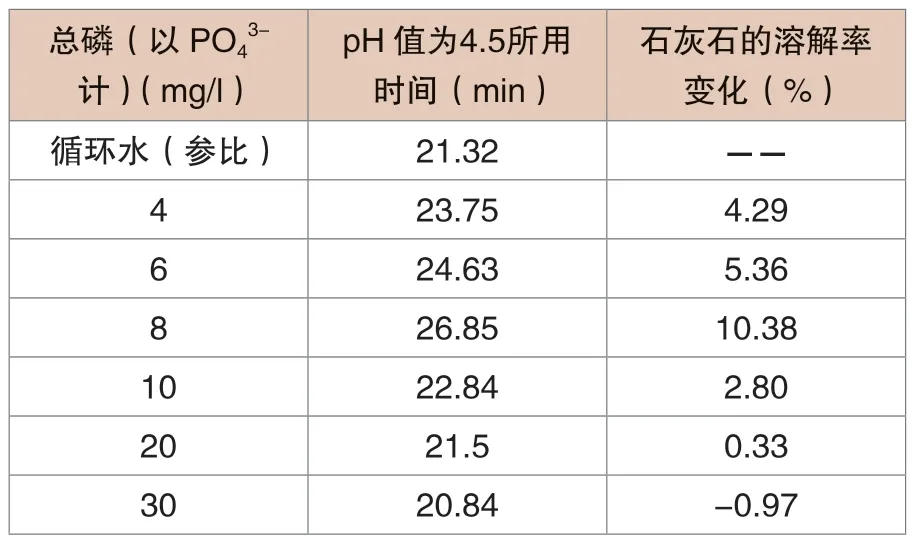

试验往循环水中加入适量的阻垢剂,配置成总磷(PO43-计)浓度为4mg/l、6mg/l、8mg/l、10mg/l、20mg/l和30mg/l的试验用水。模拟吸收塔工作环境进行试验,设置水样温度恒定50℃,石灰石取样水密度为10g/200ml、盐酸浓度0.44mol/l、加酸率5ml/min、搅拌速度为200r/min,在不同的水样中进行石灰石溶解试验,结果如图3所示。

图3 阻垢剂对石灰石活性曲线图

从表1中可以看出,当使用含总磷浓度为4mg/l、6mg/l、8mg/l的三种不同浓度石灰石水溶浆液时,在连续加酸条件下pH值降至4.5所用时间分别为23.75min、24.63min、26.85min,说明消融反应所需时间与石灰石化学溶解活性成正比。当石灰石水溶浆液总磷浓度为10mg/l、20mg/l和30mg/l时,石灰石的溶解率呈现下降趋势,说明此时石灰石的溶解活性逐渐受到抑制[1]。

表1 阻垢剂对石灰石活性的影响

脱硫工艺使用水中含阻垢剂超过10mg/l时,为保证稳定的脱硫效率和出口数值,常需增大石灰石或石灰的供给量来弥补因溶解效率下降所造成的反应浆液中钙离子Ca+2的不足。而大量反应迟钝的、未溶解的石灰石(或石灰)就会在吸收塔内沉积,造成物料浪费、周期钙硫比增加(等于或高于1.05)等情况的发生。石灰、石灰石未溶解会导致吸收塔浆液呈现白色。此过程与高粉尘、氟化铝、不完全燃烧油脂等杂质所引起的石灰、石灰石“闭塞”的“外表”现象极其相似。

阻垢剂的主要作用是与水中的Ca2+、Mg2+等结垢性阳离子形成稳定的可溶性螯合物,阻止其与成垢阴离子(如CO32-、PO43-和SiO32-等)的接触,使得成垢概率降低,提高冷却水中的Ca2+、Mg2+的允许浓度,进而增加Ca2+、Mg2+的溶解度[2]。在脱硫吸收剂制备系统中,使用含有阻垢剂的工艺水进行制备时,阻垢剂会直接作用于石灰、石灰石中所含的Ca2+离子,生成螯合物。当螯合物达到一定浓度时,螯合物会挟裹石灰/石灰石颗粒,附着于CaO、CaCO3表面,包裹于石灰、石灰石颗粒表面的螯合物进入吸收塔后,与烟气中的SO2相接并发生反应。因螯合物中含有大量的Ca2+离子,相比于普通状态下会更利于二氧化硫的吸收,此时脱硫效率不减反增。但在反应过程中,生成物CaSO3包裹在氧化钙、碳酸钙颗粒表面,出现“石灰、石灰石包裹”效应,导致石灰、石灰石溶解速度下降,仍会延缓石灰、石灰石的溶解过程、电离过程。

在整个反应过程中,螯合物包裹氧化钙、碳酸钙颗粒,在酸性环境下液滴中心Ca2+被CaSO3包裹,电离速率延缓,同样将引起石灰、石灰石“闭塞”现象。

2.2 阻垢剂的分散作用对吸收塔内石膏结晶影响

阻垢剂分散机理阻止成垢粒子(Ca2+、Mg2+、CaCO3和MgCO3分子)间的相互接触和聚集,进而阻止“垢”的生长。以聚羧酸盐类聚合物阻垢剂为例,在水溶液中解离生成的含有羧酸根离子在与CaCO3微晶碰撞时,会发生物理化学吸附现象,使微晶表面形成双电层。在吸附产物碰到其他聚羧酸盐离子时,会把已吸附的晶体转移过去,出现晶粒的均匀分散现象,从而阻碍晶粒间及晶粒与金属表面间的碰撞,减少溶液中的晶核数,进而将CaCO3稳定在水溶液中[3]。

在吸收塔内,晶粒均匀地分布在浆液中将无法聚集生成石膏晶核。当石膏晶体无法在晶核上生长,而亚硫酸盐和硫酸钙溶解度又偏低,吸收的SO2氧化为SO42-的分子量达到15%时,浆液中的硫酸盐会发生饱和、沉淀,导致吸收塔内所得到的石膏晶体偏小。

所以,此时脱硫副产品(石膏)脱水,会由于石膏晶体颗粒太小而堵塞、腻死皮带机滤布通气孔。同时,因螯合作用所引起的过量石灰石/石灰沉积,也会因为粒径偏小而引起滤布堵塞,导致石膏浆液无法固、液分离,石膏含外水量大,甚至产生浆液化问题。

2.3 阻垢剂静电斥力作用对吸收塔内结晶的影响

聚羧酸阻垢剂溶于水后,由于离子化产生迁移性反离子(H+、Na+)脱离高分子键区向水中扩散,分子链将成为带负电荷的聚离子(-COOH)。分子链上带电功能基团相互排斥,使分子扩张,改变了分子表面的电荷密度分布,表面带正电性的无机盐(CaCO3或CaSO4)微晶体将被吸附在聚离子上。当一个聚离子分子吸附两个或多个微晶体时,可以使微晶体带上相同的电荷,使微粒之间的静电斥力增加,从而阻碍微晶体间的相互碰撞,进而阻止了成垢。

在吸收塔内阻止结垢的同时,也阻止了硫酸盐类的析出、结晶,同样阻碍了石膏晶体的生长,将会导致石膏晶体松弛,晶核之间含水量增加。滤布过滤石膏浆液脱水时,滤饼表面看似干燥,实际上滤饼仍含有大量水分,经过振动或挤压,石膏仍有“浆液化”倾向。通过肉眼直观识别,与半水硫酸钙未得到充足的氧化极其相似。

2.4 阻垢剂晶体畸变作用对吸收塔内石膏结晶的影响

在没有阻垢分散剂的液体中,垢的生长都服从晶体生长的一般规律,形成的垢均坚固地附着在物体表面。在碳酸钙微晶成长过程中,加入阻垢剂后,会吸附在碳酸钙晶体的活性增长点上,与Ca2+螯合,抑制了晶格向一定的方向成长,使晶格歪曲。另外,部分吸附在晶体上的化合物,随着落晶体增长被卷入晶格中,晶格发生错位,在垢层中形成一些空洞,分子与分子之间的相互作用减小,硬垢将会变软。

阻垢剂的电斥作用与晶体畸变相互结合,使石膏晶体变形、松散。而脱硫石膏作为建筑材料,人们却希望脱硫工艺中所得到的石膏致密整齐、颗粒粒径分布合理、抗压强度高,晶体成粗柱状、短棒状(如图4所示)。另外,脱硫工艺生产过程中,石膏晶体的单粒径越粗大、比重越高,越有利于水力旋流器的分离,越有利于提纯浆液,越有利于浆液对硫酸酐的再次吸收。

图4 正常石膏晶体电镜

3 处理措施

从试验图表与数据的分析中可知,阻垢剂含量不同的水溶液对石灰、石灰石的影响不同,阻垢剂的含量和“负作用”成正比关系。当含量低于8mg/l时,副作用可以忽略不计。当含量由10mg/l逐渐增大时,副作用也开始逐渐恶化。

为防止阻垢剂在吸收塔内富集,有效的方法是保证脱硫废水系统的正常运行,这是保证脱硫效率、提高石膏品质的最好手段,如果已经影响系统的正常运行,无法保证脱硫效率时,可采取以下手段进行处理。

3.1 阻垢剂问题的处理措施

3.1.1 改善脱硫工艺用水环境

引入新水源,如生活水、工业水或者消防水,改善系统用水水质和结构。减少含有阻垢剂(或者养护剂)工艺水在吸收剂制备系统中使用的比例,减少石灰石/石灰与阻垢剂提前反应的螯合作用。

3.1.2 改善吸收塔内工况

全开循环泵、搅拌器,快速扰动吸收塔浆液。利用浆液扰动力,剥离吸收剂颗粒表面上的螯合物,使吸收剂的石灰、石灰石能够重新在酸性环境下电离、溶解。

3.1.3 吸收塔内投入新晶种

阻垢剂的电斥作用和晶体畸变作用,使得吸收塔内晶粒、晶体偏小且异形,为了重新构造石膏晶体生长的环境。需要重新投入新“晶种”为新生(合格的)石膏晶体提供必要的“寄生”条件。

3.1.4 石膏晶体结构调整

由于已形成的石膏晶体偏小且异形松散,脱水时易“浆液化”。可利用酸性环境下,盐类的饱和与晶体析出的关系,重新构建(组建)石膏晶体的大小。主要操作是先降低pH值运行,使“偏小、变形”的晶体溶解,待晶体全部溶解后,缓慢提高pH值,让石膏晶体重新从浆液中析出,重新生长。

3.1.5 降低脱水压力

石膏脱水时,适当地降低旋流器旋流子压力,将未完全溶解的与已变形的短小晶体带出系统,使再生吸收浆液品质合格,保障脱硫效率。事故处理时一味地追求石膏品质并不是明智的选择。

3.2 预防措施

夏季天气温度高,为了防止微生物对循环水系统的影响,阻垢剂(凝结器养护剂)投入量可能增大。当吸收塔无泡沫生成、浆液(周期)取样发白或脱水浆液化时,需密切关注循环水中阻垢剂的使用量。

4 结语

为了保证循环水反复循环使用,通常往循环水中投放阻垢剂(或者养护剂)。主要是通过螯合→分散→电斥→晶体畸变,使水中难溶性的无机盐分解、变形,阻止无机盐在金属表面结垢和沉淀。这些功能与石膏湿法脱硫中吸收塔内所需要的化学反应(溶解→电离→氧化→结晶)正好相反,从而导致吸收塔内化学反应链的中断,无法生成高品质石膏。石膏无法脱出,滞留在吸收塔内,导致浆液密度不断增加、SO2吸收效率下降,进而影响环保指标。脱硫废水系统正常运行,是保证石膏品质的重要手段,也是维持吸收塔内化学反应链和保证脱硫效率的关键。