浅海区大型桥墩规模化施工关键技术

2022-12-07周雨

周 雨

(广东华路交通科技有限公司,广东 广州 510420)

0 引言

随着经济发展,城市间交通量迅速增加,为缓解交通拥堵,各跨江跨海特大桥梁逐渐加快建设。要践行绿色及可持续发展理念,推动工厂化生产、装配化施工,提升工程质量,缩短施工工期。浅海区跨海大桥因其线路长、体量大、运输困难等因素,导致其装配化施工难度较大,该工程将根据项目特点,提出建造方式创新,实现规模化施工。

1 工程概况

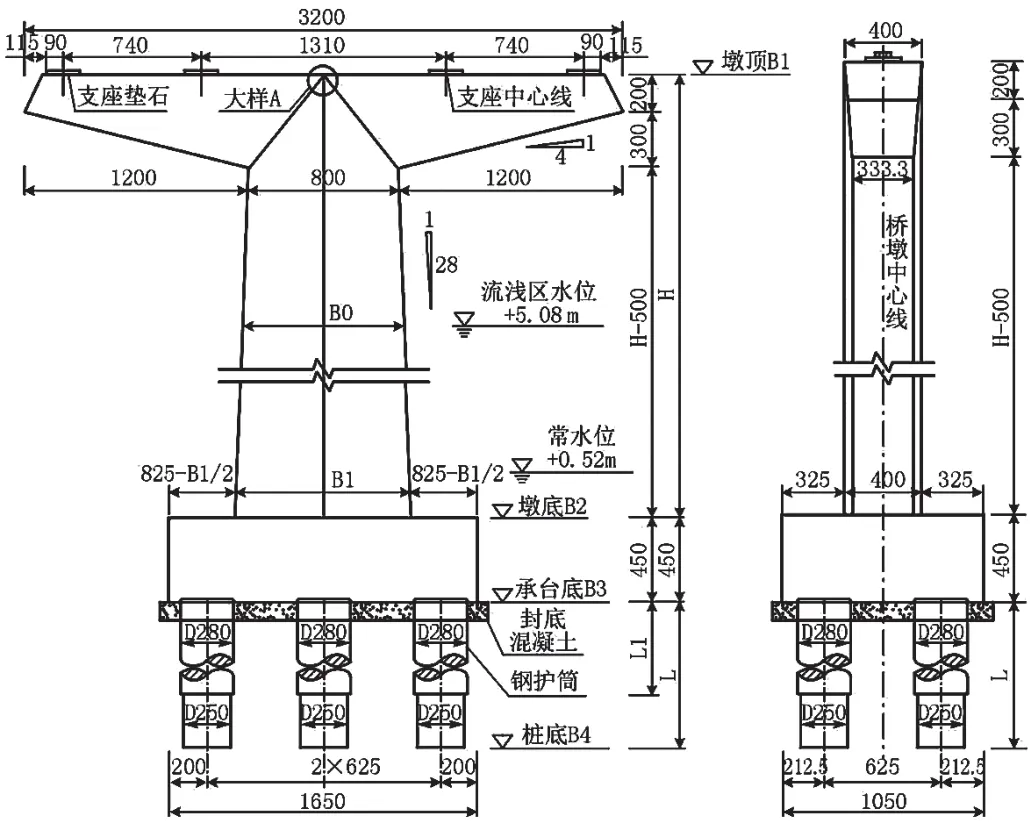

深中通道是继港珠澳大桥之后,我国的又一世界级跨海通道集群工程,深中通道地处珠江中游核心区域,位于虎门大桥与港珠澳大桥之间,连接深圳与中山市、江门市等地,全长约24 km,由桥、岛、隧、水下互通组成[1]。深中通道浅滩区非通航孔桥89×60 m桥梁下部构造,全长5 344 m,墩身为整体式墩,墩形为大悬臂板式墩,桥墩均位于水中,基础采用整体式承台、群桩基础。墩身高11.4~33.9 m,平面尺寸为[4 m(顺桥向)×12.062 m(横桥向)]~[3.33 m(顺桥向)×8 m(横桥向)],四周倒角从0.503 m变换到0.333 m,如图1所示。施工海域常水位+0.52 m,海床标高-1.5~+0.4 m,潮汐类型属于不规则半日潮,平均潮差在0.85~1.70 m。

图1 矩形墩身立面图

2 施工方案及难点

深中通道浅滩区施工线路长、工程量大、进度紧,在保证质量安全情况下,提高工效是关键的。在大型运输船和浮吊无法就位施工情况下,复杂的钢筋工程采用预制吊装施工,在钢筋加工场胎架工厂化生产,制造成型后用专用运输车通过栈桥运至现场,由履带吊整体吊装,采用锥套进行连接。墩身模板采用专业厂家定制大型钢模板,可快速安装。混凝土由混凝土配送中心生产低水化热、低温海工混凝土,现场采用自研发节水冷却系统,确保墩身大体积混凝土施工质量。主要施工难点如下:

①浅海区无法使用大型水上运输吊装设备,施工材料、钢筋部品、混凝土运输全部通过栈桥,交通管制难度大;②墩身钢筋部品高且重,普通平板车无法满足运输要求,需定制轴宽重心低的专用运输车,③钢筋部品制造精度高,运输、吊装过程中允许变形小;④海上施工线路长,大量冷却淡水供应困难;⑤施工所在地外部环境风大、温度高,高空作业风险较高[2-3]。

3 施工关键技术

3.1 钢筋部品装配化施工

3.1.1 钢筋部品加工

该工程墩身截面较复杂,墩身为六边菱形,下底口到上顶口逐渐变小,每间隔28 cm,箍筋截面尺寸就变化1 cm。利用BIM模型技术结合数控加工设备实现钢筋数值化下料,精度可控制在2 mm以内。钢筋部品安装采用胎架加工,胎架为墩身主筋精确定位的具有一定刚度、强度的钢质架立结构[4]。根据墩身上大下小特点,将墩身按6 m一节分为不同类加工胎架,墩身部品钢筋绑扎采用立式绑扎,胎架最高7 m。作业平台通过锚栓固定于地面上,底部定位架焊接于作业平台底部,顶部定位架栓接于作业平台顶部;防护栏杆为40×3方钢管制作,两个作业平台之间设置活动搭板,用于倾斜面钢筋绑扎,如图2所示。

图2 墩身钢筋部品工厂化制造

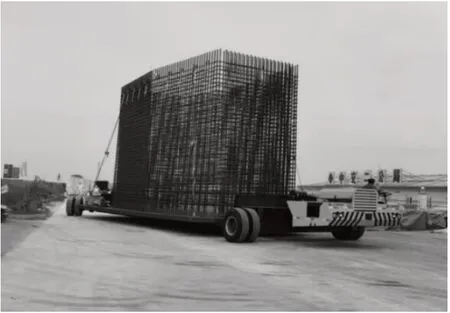

3.1.2 钢筋部品运输

墩身钢筋在钢筋加工场绑扎完成后,拆除胎架,用装车吊架吊出钢筋笼并装车。钢筋部品采用专用运输车运输,可实现12×4.5×6 m的钢筋骨架运输,最大载重能力30 t(钢筋部品最大单件重量26 t),如图3所示。钢筋部品整体运输采用专用运输车,运输底座由30+280×8 mm钢板组拼方钢与内径Ф50套筒焊接而成,固定于运输车顶部,在运输车两侧设置吊耳,拉设缆风,保证墩身钢筋节段运输过程的稳定,不发生大变形。

图3 墩身钢筋部品专运输船

3.1.3 钢筋部品安装

墩身钢筋笼运送至现场后,用135 t履带吊通过安装吊架起吊安装,吊具采用型钢焊接而成,上部设置4个吊耳,使用12 t卸扣和Ф36钢丝绳吊装;下部设置45 cm间距吊耳,每个吊耳配置1.5 t导链起吊部品钢筋,确保钢筋起吊过程不产生变形。

钢筋部品对接是该工程关键步骤,因钢筋部品制造精度和整体刚度较小,运行和吊装过程存在变形等等因素都会影响安装[4]。在安装前,先在下面节钢筋四个角点处放置4个喇叭口状的固定工具进行定位引导下放,然后将部品钢筋角点处钢筋进行对接,对接完成后采用缆风绳进行固定,固定后使用锥套对钢筋进行锁紧连接,如图4、5所示。锥套接头是采用外表面为锥面、带有三角内齿的多片锁片将被连接的两根钢筋包裹住,用液压钳沿钢筋轴线向内挤压套在锁片外侧的两个锥套,使锁片三角内齿与钢筋啮合而实现钢筋连接的接头[5]。该套连接设备也是深中通道研发专利,其容错性高,钢筋对接时钢筋间隙容许2 cm,钢筋轴线偏差容许一倍钢筋直径,为部品对接提供很大方便。

图4 墩身钢筋部品安装

图5 锥套锁紧连接

3.2 混凝土模块化施工

3.2.1 模板整体安装

模板的分节充分考虑每节墩身施工高度,分块考虑建筑美观尽可能大块,兼顾快速方便。模板分节以3 m模板高度为标准节,并配置调节模板;墩身模板使用前先预拼装,拼装完成通过检验后运至施工现场使用。钢筋及预埋件布设完成后,将预拼好的模板整体吊装进入,就位后落在下层未拆模板顶口,再通过冲钉辅助,拧紧角拉杆和对拉杆,模板就完成。检查保护层厚度,由测量队测量模板顶底面角点位置,对模板进行调整,在保证保护层厚度的前提下确保模板安装位置在设计偏差范围内。最后拧紧螺栓,对模板进行加固,准备进行混凝土浇筑。

考虑到墩身较高和爬梯安装方便,采用定型爬梯,爬梯与墩身自墩身调节段拉杆孔位置开始每隔6 m加一道连接撑杆进行固定,拼装高度视墩身高度确定。安装撑杆时,为避免预埋件破坏墩身外观,利用拉杆孔通过螺栓将双拼槽钢用精轧螺纹钢固定,将施工爬梯通过撑杆与槽钢连接,形成一个整体。

3.2.2 混凝土模块化施工

非通航孔桥墩身为大体积混凝土结构,标准节最大浇筑方量约为283.5 m³,一次浇筑成型,混凝土输送中心混凝土生产量为130 m³/h,泵车浇筑速率为30 m³/h,浇筑时间约10 h。拌和站距离最远54#墩身将近6 km,距离最近143#墩身将近1 km,混凝土运输浇筑为栈桥交通管制带来较大难题,同时海上施工将为大体积混凝土温控带来较大困难。

(1)混凝土运输制度化。栈桥是海上施工关键线路,任何堵塞将会对施工造成影响,特别是对混凝土连续施工造成很大质量隐患,所以栈桥宽度将决定后续交通管制难度。深中通道浅滩区主栈桥结合成本、交通管制、材料堆放考虑,选择最优栈桥宽度9 m,后续通过等级交通管制制度,大体积混凝土浇筑为最高级通行等级,确保混凝土施工连续性。

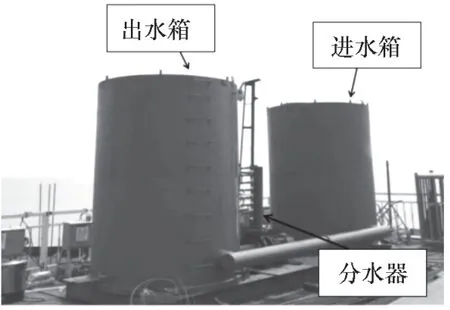

(2)混凝土冷却设备模块化。因大体积混凝土前期释放热量大,需要大量冷却淡水,但海上淡水供应困难,无法满足要求。该项目采用现场大型废除钢护筒研发节水冷却系统,即采用两直径3.3 m钢护筒制造进水箱和出水箱,各水箱中架设自循环系统,使水箱水温上下均匀一致,两水箱之间通过水管连接,进水箱为加冰制冷箱,高效冷却回流热水,出水箱为冷水储存箱。安装分水器,将各层各套水管集中分出,分水器设置相应数量的独立水阀以控制各套水管冷却水流量,并设置一定数量的减压阀以控制通水速率,如图6所示。

图6 冷却水罐和分水器

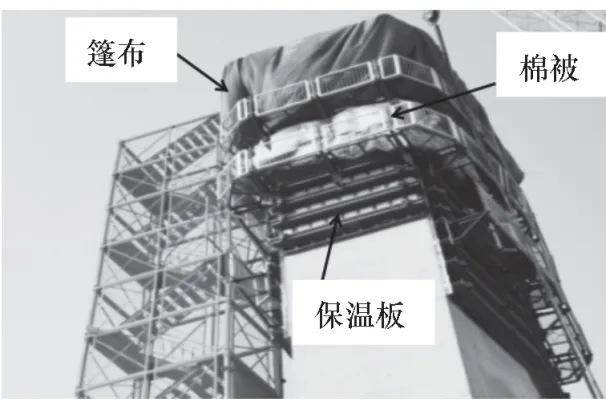

(3)大体积混凝土保温体系化。因海上风较大,墩身混凝土外侧热量通过钢模板很容易散失掉,根据“内降外保”温控原则,该项目在设计模板时就将竖肋设置为工字形,方便后续插入保温板,此层保温措施在外部环境温度10~20 ℃时使用,当外部温度降至10 ℃以下时,采取增加外包裹棉被以及顶部采用篷布包裹措施,如图7所示。广东气温在10 ℃以下的天数很少,大部分时间钢模板嵌保温板措施可以满足保温要求。

图7 墩身保温系统

3.3 成品养护

海上养生淡水供应困难,无法实现长时间大规模喷水养生,以及考虑翻模施工需保留底下模板作支撑要求,结合有限元模型分析,墩身前5天混凝土膨胀,内表温差产生拉应力容易造成混凝土表面开裂,5天后为混凝土收缩,应力将由表面向内部发展。根据以上特征该工程采用5 d带模养生+2 d喷水湿润养生,墩身浇筑完成后需带模养护5 d方可进行拆模,同时拆模必须满足外部环境与混凝土表面温差小于15 ℃要求。冬季一般选择一天中较高温度的时段拆模,拆模后迅速洒水养生。经拆模观测混凝土表面色泽均匀,未发现有害裂纹,混凝土强度达到设计要求。

4 结语

深中通道浅滩区非通航孔桥墩身采用钢筋部品+定型模板快速安装浇筑工艺,较传统现场绑扎现浇工艺整体工效提高35%,并且大大缩短海上高空作业时间。同时通过节水冷却系统和5+2带模洒水养护工艺解决了海上大体积混凝土温控和养生问题,在保证施工质量和安全前提下,实现浅海区大型墩柱规模化施工。