干线公路沥青路面就地冷再生养护问题探讨

2022-12-07钟有亮饶云睿

钟有亮,饶云睿

(赣州市睿超建设工程有限公司,江西 赣州 341400)

0 引言

随着我国公路建设事业的快速发展,早期建造的道路已经逐步进入大中修期,每年沥青路面翻修后,会产生大量旧沥青废弃料。经过不断探索及试验,设计人员发现,回收沥青路面废旧材料并再生利用既能有效提升现有资源利用率,节省新料投入,又能避免废料处置费用支出,节省养护成本,与国家所提倡的发展循环经济战略以及交通运输部《关于加快推进公路路面材料循环利用工作的指导意见》(交公路发〔2012〕489号)所指出的“到2020年,沥青路面旧料循环利用率要达到95%及以上”的规定十分契合。就地冷再生养护处治技术既能充分利用旧沥青铣刨料,减少弃置,节省资源,又能降低旧沥青铣刨料拌和、摊铺碾压施工中能源消耗及有毒有害气体的排放。基于这一背景,该文以具体干线公路试验段为例,对就地冷再生养护方案设计及施工控制展开分析探讨,以期丰富就地冷再生养护技术实践成果。

1 试验段概况

截至目前,某干线公路持续运行时间长达十余年,公路东西连接线已经累计承受6 700×104辆和5 600×104辆自然车辆的运行,这对于四车道干线公路而言,交通量已经十分繁重。根据公路管理部门的调查,当前该干线公路段重车比已经高达31%以上,且存在十分普遍的超载超限现象。再加上公路所处地区降雨丰富,导致原本强度不高的沥青路面先后出现大面积沉降、网裂、车辙、坑槽、唧浆等病害。病害路段每年所花费的养护成本逐年递增,但养护效果及路用性能却持续下降,充分表明,现有沥青路面结构已经接近使用寿命,无法再满足日益增长的交通运行,必须实施大修及改扩建,提升公路服务水平。

东线试验段起讫桩号K39+580~K42+580,于2001年动工兴建,2004年初竣工通车。原路面结构自上而下为厚4 cm的中粒式沥青混凝土、厚6 cm的热拌沥青碎石、厚20 cm的石灰+粉煤灰碎石基层、厚30 cm的未筛分碎石底基层。为延长沥青路面使用寿命,于2007年加铺4 cm厚的细粒式沥青混凝土上面层,并在此后运行过程中,先后进行了铣刨加铺及罩面等养护处治。西线试验段起讫桩号K35+120~K38+148,于2003年初开工,2005年初竣工通车,路面结构自上而下为厚4 cm的细粒式沥青混凝土、厚4 cm的中粒式沥青混凝土、厚6 cm的粗粒式热拌沥青碎石层、厚22 cm的水稳碎石基层、厚33 cm的未筛分碎石底基层。

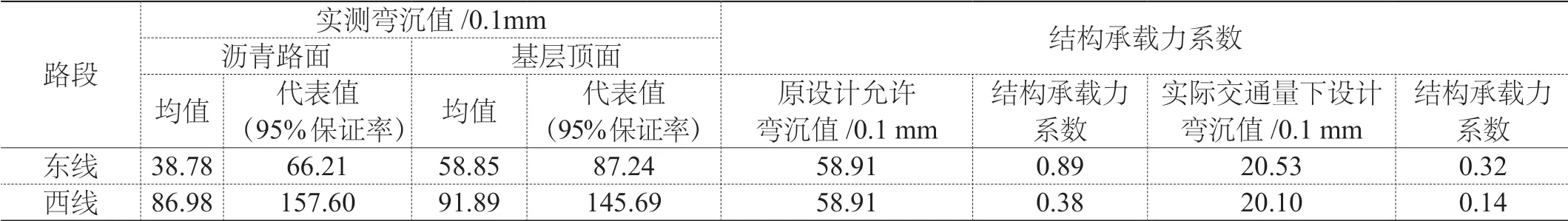

东线和西线沥青路面在运行的十余年间所承受的断面交通量约为6 700×104辆和5 600×104辆,远远超出规范所规定的1 500×104次标准轴载交通量。路面结构层表现出严重的病害,单纯依靠日常维修养护已无法根治路况病害。东西线路线段在实际交通载荷作用下结构承载力系数详见表1,东西线沥青路面在实际交通荷载作用下结构承载力系数值均位于差级水平[1]。

表1 实际交通载荷作用下结构承载力系数

2 再生方案设计

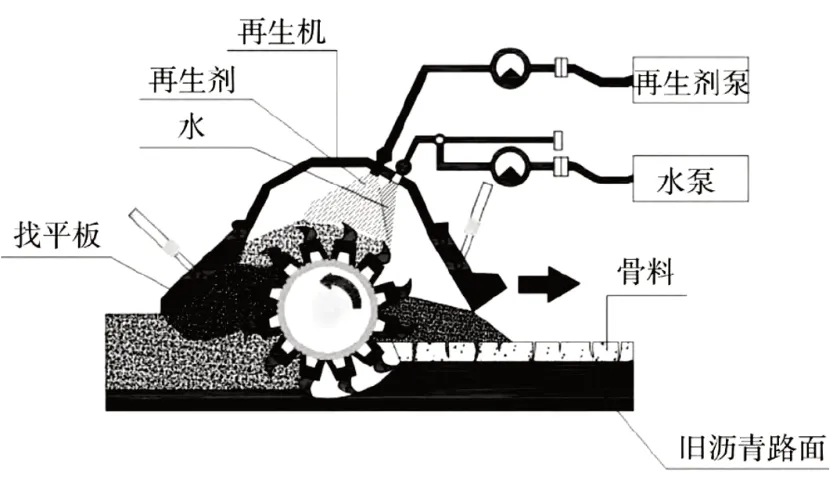

结合该干线公路建设历史及病害现状,公路管理部门提出就地冷再生养护方案。沥青路面就地冷再生就是将旧路基层铣刨翻挖、破碎回收、筛分处理后,按比例掺加再生剂、新沥青材料及集料后重新拌和成路用性能良好的沥青混合料,重新摊铺。因该工艺可实现对旧材料的重复利用,施工期间道路厚度及几何线形也能得到较好控制,还能在一定程度上减少交通中断,性价比高。沥青路面就地冷再生技术原理详见图1。

图1 沥青路面就地冷再生技术原理

从2019年底开始,对该干线公路东线和西线展开实地考察、检测及论证,再次认可就地冷再生养护处治方案的基础上,报请省交通厅批复,同意按照该技术展开病害路面维修施工。公路管理部门遂以病害形式较为典型的路段为试验段,于2020年初开工。

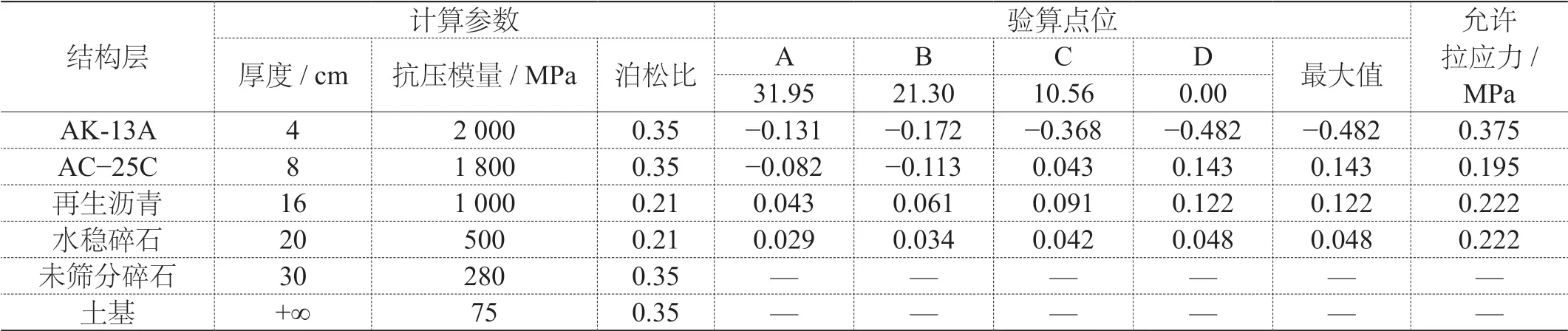

2.1 结构层设计及受力分析

该干线公路试验路东线仅部分路段基层压浆处理,其余基层未处理;铣刨3 cm厚的基层后用作再生料,再生沥青层厚16 cm,加铺沥青层为4 cm厚AK-13A+5 cm厚AC-16C+7 cm厚AC-25C。西线再生基层厚26 cm,再生沥青层厚16 cm,加铺沥青层为4 cm厚AK-13A+8 cm厚AC-25C。试验路结构层受力分析详见表2。表中,结构层受力分析主要依托多层弹性层状体系理论[2],将土基简化为半无限体;轮胎接地压强按0.707 MPa计,标准轴载100 kN,单侧轮传压当量直径21.30 cm。验算空间取值点位的设置依照《公路沥青路面设计规范》(JTGD50—2017)层底拉应力计算图式[3]确定。

表2 试验路结构层受力分析

2.2 材料设计

通过再生机在不同典型病害现场铣刨取样,并检测路面结构层厚度。按照《公路沥青路面再生技术规范》(JTG/T551—2019)、《公路工程集料试验规程》(JTG E42—2015)展开再生沥青混合料砂当量、塑性指数及筛分试验。结合试验结果,将再生沥青混合料、碎石、石屑、水泥的比确定为55∶30∶13.5∶1.5。

沥青发泡效果通常通过半衰期和膨胀率指标进行评价。设计阶段,在20 ℃的环境下对90#沥青展开发泡试验,发泡温度分别安排在150 ℃、160 ℃和170 ℃,在三种温度下依次按照沥青质量的1%、1.5%、2%、3%确定发泡用水量,并对12组次分别展开其半衰期和膨胀率测定。每个组次均连续展开4次发泡试验,求取试验结果的均值,绘制半衰期与膨胀率随用水量变化的关系曲线,并以此为90#沥青发泡特性曲线。最终确定出的90#沥青最佳发泡温度为160 ℃,发泡用水量1.5%,半衰期为11,膨胀率为16倍。

为保证最佳压实度,根据《公路土工试验规程》(JTG3430—2020)的方法及Wirtgen公司提供的经验公式,进行最佳拌和用水量的确定。以初步估测的3%的泡沫沥青用量为中值,并按照一定间隔设置5个泡沫沥青的用量,在最佳含水量不变的情况下制备马歇尔试件。按照试验规程对试件展开干湿劈裂强度试验,通过对试验结果的分析,最终将泡沫沥青用量确定为3%。

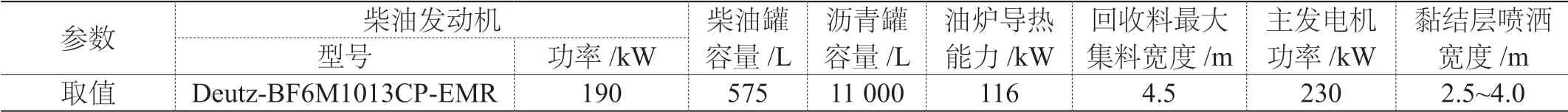

2.3 再生机具选用

该公路试验段沥青路面就地冷再生使用MCR-250型低温就地冷再生机械,生产能力及振动筛输出能力250 t/h,再生宽度达4.5 m,可以使用各种黏合剂,并能达到与固定式沥青混合料拌和设备同等的计量精度,旧沥青路面翻修速度可达1 000~1 500 m/d,可用于中面层翻修,再生深度达到10~15 cm。该再生机械其余技术参数值见表3。

表3 MCR-250型低温就地冷再生机械技术参数

3 施工要点及效果

3.1 施工控制要点

根据试验段沥青路面再生厚度、宽度及泡沫沥青混合料组成设计,计算出单位面积内水泥、新集料等材料的用量,并均匀撒布。在施工起点处将施工机械首尾相连组成再生机组,启动设备后按照设计深度及10 m/min的速度进行作业。完成后,通过钢轮压路机紧跟再生机组静压1遍,而后以振动模式及2 km/h的速度连续碾压5遍,并通过平地机找平处理。此后再通过钢轮压路机振压2遍。达到设计平整度和路拱横坡度后按最佳含水量洒水,并通过胶轮压路机压实8~9遍,碾压速度控制在4 km/h以内。

通过灌砂法检测碾压结束后路段的压实度,待检测合格后及时覆盖并洒水养生。在加铺上层结构前,冷再生层至少应养生7 d。

3.2 施工效果检测

3.2.1 路用性能

结合对施工后路表弯沉值的检测,试验路段东线行车道、超车道代表弯沉值依次为28.58(0.1 mm)和25.83(0.1 mm),西线行车道与超车道代表弯沉值分别为26.31(0.1 mm)和26.65(0.1 mm)。具体见表4和表5。通过与施工前相比,工后路表弯沉值大幅降低,表明沥青路面整体结构强度明显增强。从表4和表5中测试结果还可以看出,施工前原路表和基层顶面平均弯沉值与标准差均较大,表明原沥青路面结构破损且不均匀。养护处治后试验段东线经过基层再生和沥青层再生处治,平均弯沉值和标准差均呈减小趋势,结构层强度明显改善。

表4 试验路段(东线)路表弯沉值检测结果

表5 试验路段(西线)路表弯沉值检测结果

试验段沥青路面就地冷再生养护结束并经过1个雨季的运行后,所检测得上面层顶面弯沉值比工后有所增大,表明路面结构在雨季影响下,强度下降,但降低幅度并不大,且局部路段并无强度变异点和早期路表破损点[4]出现。

3.2.2 经济效益

试验路段就地冷再生施工期间,将3 125 m长的试验路所产生的4 800 m³旧沥青混合料及4 160 m³旧水稳基层混合料100%再生利用,分别替代同等厚度的沥青稳定碎石层和新拌水稳碎石料,直接工程费节省金额达到142万元,经济效益和社会效益十分显著。此外,按照工程所在地征地补偿标准,征地费用按照168 665元/hm2,松方废料按照3 m的堆放高度确定,则需要征用土地0.478 hm2;而采用就地冷再生技术,可省去铣刨废料堆放环节,节省土地费用80 622元。

综合以上分析,该试验段沥青路面就地冷再生养护施工可节省142万元的直接工程费和80 622元的土地征用费,按照该干线公路技术改造项目规划方案,若在全线90.6 km长度段内全部展开冷再生施工,必将产生十分显著的经济效益和社会效益。

4 结论

综上所述,沥青路面就地冷再生养护处治技术从根本上改变了传统养护工艺的处理模式,使公路养护施工技术含量及机械化水平大大提升。虽然就地冷再生养护技术在我国干线公路沥青路面大修中应用的时间并不长,有关冷再生质量评定标准和应用技术也有待进一步修订和完善,但是这种养护工艺在节省资源、缩短工期、降低成本等方面的优势业已凸显。随着我国公路建设规模及总量的不断增大,养护工程量也必然随之增大,就地冷再生养护处治技术必将迎来广阔的应用前景。