冷喷涂铜涂层研究进展

2022-12-07杨景文李文亚邢词皓

杨景文,李文亚,邢词皓,殷 硕

(1. 西北工业大学 a. 陕西省摩擦焊接工程技术重点实验室, b. 凝固技术国家重点实验室,陕西 西安 710072;2. 爱尔兰都柏林圣三一大学机械与制造学院,爱尔兰 都柏林)

0 前 言

冷喷涂是一种基于气 - 固两相流体动力学与高速碰撞动力学的粉末颗粒沉积技术,利用微米级粉末颗粒(粒径一般 1~50 μm ),通过特殊设计的收缩 - 扩张型喷嘴进行加速,粒子高速撞击基体和强烈塑性变形,与基体在不发生熔化的条件下形成有效结合。冷喷涂技术一般用于沉积具有一定塑性的金属粉末,也可以混入一定比例的陶瓷颗粒等硬质材料,用于制备金属基复合材料。作为一种低温加工工艺,冷喷涂涂层几乎不发生氧化,具有与相应的块状材料相当的力学性能、导热和导电性能等。同时冷喷涂具有高的沉积效率,容易实现厚涂层制备,可以用于修复零部件表面以及增材制造。特别在金属增材制造领域,基于冷喷涂的固态增材制造技术为高性能金属材料的应用开辟了新的途径。由于冷喷涂对软金属材料的成形具有独特的优势,不仅能保持喷涂材料性质不变,而且能快速制备大型复杂结构,因此受到了越来越多来自学术界和工业界的关注,具有广阔的应用前景[1-5]。

铜作为高导电高导热的金属,且有很好的延展性,在电工电子、能源动力等工业领域具有广泛的应用背景。但是铜由于其膨胀系数大,在凝固时产生较大的收缩应力,造成裂纹和变形,同时由于其对激光反射率较大,不适用于激光成形技术[3]。冷喷涂过程对基体与喷涂材料的热影响小,非常适合制备纯铜这类氧化敏感的材料。同时铜良好的塑性变形能力,非常有利于冷喷涂沉积,因此铜是最早用于冷喷涂研究的材料之一,也是目前研究最多的一种材料,国际上关于冷喷涂铜及铜合金的论文已有300余篇。铜作为冷喷涂技术研究的先驱材料为解释冷喷涂技术的结合机理提供了大量试验基础,研究冷喷涂铜技术为冷喷涂其他材料也起着重要的指导作用。本文作者所在团队拥有20多年的冷喷涂铜研究经历,因此本文以纯铜为对象,综述冷喷涂技术的发展进程与研究成果,对冷喷涂技术的发展进行分析展望。

1 冷喷涂铜涂层特征及工艺参数影响规律

1.1 冷喷涂铜组织特征

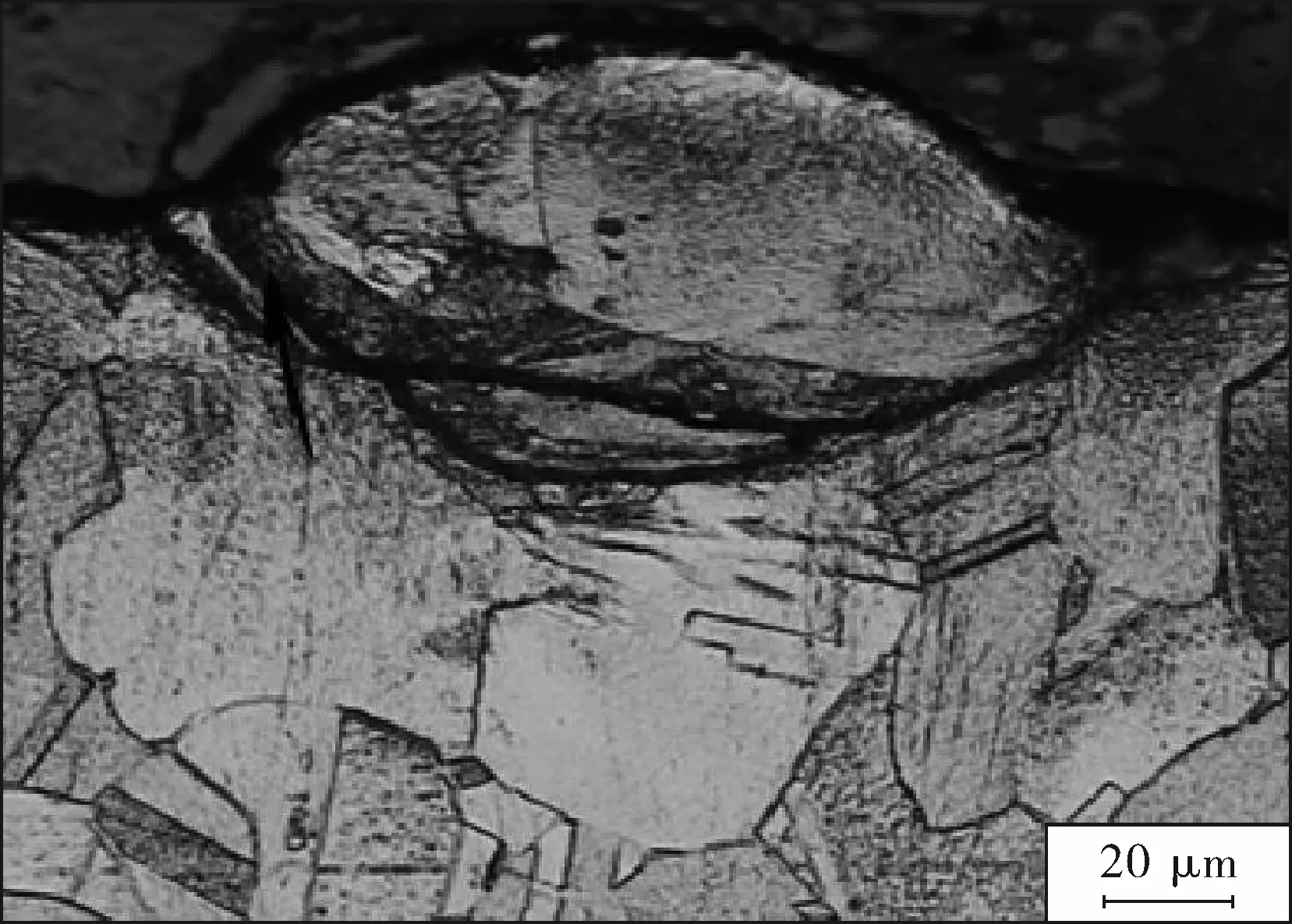

图1为单个铜颗粒碰撞沉积在抛光铜基板后的截面形貌[6],可以看出铜颗粒发生了明显的扁平化变形,界面结合良好。

图1 铜颗粒沉积在抛光铜基体上截面腐蚀后形貌[6]

图2为冷喷涂铜涂层形貌。对于涂层来说,除了颗粒自身碰撞发生的塑性变形外,后续颗粒连续撞击会进一步加大已沉积颗粒的变形程度,从而形成致密涂层,如图2a所示[7]。当对涂层腐蚀后进行观察,涂层呈现典型的扁平颗粒累加特征,如图2b所示[8]。当然,这种累加特征会随着粒子碰撞条件(速度、温度、角度)发生变化。比如,当粒子速度较高时,如图3所示,采用氦气作为加速气体,涂层中粒子变形程度非常严重(也预示着好的结合强度)。另外,在实际冷喷涂过程中,喷涂角度不同,粒子碰撞产生的结合界面形貌也有差异,图4为喷涂角度为70°和80°时,铜涂层截面形貌[8],可以看出此时涂层呈倾斜状变形组织,颗粒的变形方向近似垂直于颗粒的碰撞方向,因而涂层倾斜变形随喷涂角度变化而变化。

图2 冷喷涂铜涂层形貌

图3 冷喷涂铜涂层腐蚀后形貌

图4 不同喷涂角度铜涂层腐蚀后截面形貌[9]

1.2 冷喷涂铜粒子临界速度

临界速度是冷喷涂技术的一个关键参量,决定了能否制备涂层。对于单个颗粒来说,临界速度就是颗粒开始沉积在基体表面时的碰撞速度。而对于实际粉末来说,临界速度是指当粒子速度小于该值时,基本无涂层形成,而粒子速度大于该值时,开始形成有效涂层。对于纯铜来说,早期的研究[10, 11]表明粒子临界速度在 550~640 m/s之间,但本文作者在后来的研究中发现粉末氧化程度对冷喷涂铜临界速度具有显著影响,如果采用几乎无氧化的新鲜铜粉末,粒子的临界速度可以低至 300 m/s[12]。如图 5 所示,由于粉末含氧量不同,不同学者给出的铜临界速度值差别较大。当然粒子的临界速度也受粒子碰撞温度的影响,当粒子本身碰撞温度或者基体温度较高时,均降低了材料的屈服应力,从而更有利于变形,相对地降低了粒子临界速度。实际上,当粒子速度过高时,将造成明显的冲蚀,反而降低沉积效率,比如根据 Schmidt 等[13]报道,铜粒子速度超过 1 250 m/s 时,材料损失增加,沉积效率明显下降。

图5 铜颗粒临界速度随粉末含氧量变化关系[13-16]

1.3 冷喷涂制备铜结合机理

目前,冷喷涂固态颗粒与基体结合以及涂层内部颗粒之间的结合机制尚不完全明确。根据现有研究结果,对于冷喷涂铜来说,界面再结晶行为和氧化膜破碎挤出行为共同作用,影响涂层界面微观结合。

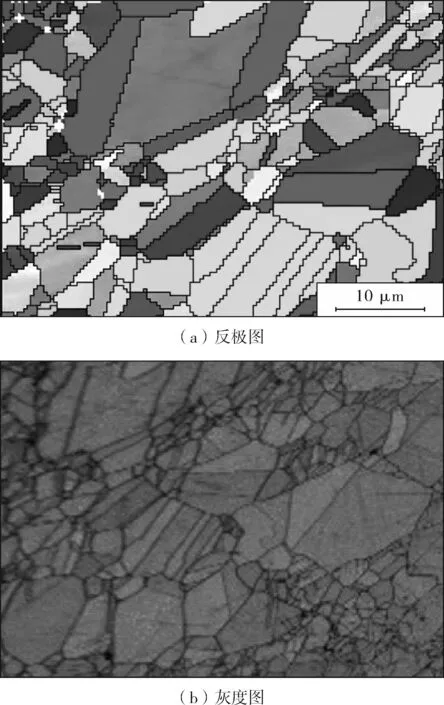

在高速碰撞过程中,冷喷涂铜粒子的大变形与绝热升温容易引起粒子碰撞界面上发生动态再结晶,形成亚微米甚至纳米尺度的细小晶粒[16]。采用退火处理后的大颗粒铜粉末制备的涂层粒子界面附近 EBSD 分析如图 6 所示,除了退火造成粉末内部的大晶粒外,界面上发生明显再结晶,既有纳米尺度的拉长晶粒,也有细小等轴晶粒。

图6 冷喷铜涂层EBSD分析

界面再结晶过程原理如图 7 所示[17],当高速粒子碰撞基体或已沉积粒子后,碰撞界面将会发生塑性变形,随着碰撞过程的进行,界面附近晶粒被拉长,同时可能会有金属射流挤出物产生,由于碰撞界面的绝热升温,这时可能会有一小部分严重拉长晶粒内产生亚晶界,甚至已经再结晶。当另一个后续粒子碰撞到已变形沉积的粒子上时,拉长的晶粒会被进一步变形拉长,在绝热升温的作用下,发生大应变的晶粒就很容易再结晶。此外,当金属射流挤出物被夹在涂层中时,由于严重拉长晶粒的存在,容易形成纳米晶,促进了界面结合。

图7 冷喷涂粒子碰撞界面动态再结晶过程示意图[17]

冷喷涂过程中,不一定整个颗粒周边都发生了再结晶结合,也存在一定的氧化膜、微孔等,大大降低了涂层的结合质量。因此,只有表面氧化膜被挤出颗粒结合界面才能形成更有效的结合。氧化膜破碎挤出原理如图8所示。颗粒高速撞击基体表面后,基体碰撞界面产生凹坑,凹坑底部氧化膜被严重撞碎,但并没有被挤出,而在坑外围边缘,借助金属射流的产生,氧化膜更容易被挤出。Li等[18, 19]利用人为氧化粉末来显化氧化膜的影响,研究发现界面残留的氧化膜,显著降低了涂层结合强度,涂层沉积效率也明显降低,从而为氧化膜破碎结合机理提供了试验证据。

1.4 主要工艺参数及影响规律

粉末颗粒的碰撞条件(速度与温度)决定了涂层沉积质量。因此,影响粉末颗粒速度与温度的因素均会影响涂层质量。目前大量的研究表明,喷嘴参数、加速气体参数以及粉末自身参数是影响粒子加速加热的主要因素,当所采用喷嘴固定后,气体种类、压力和温度以及粉末的自身特性成为影响粒子加速的关键因素[20-22]。

1.4.1 气体参数的影响

基于流体动力学的理论分析与实践表明,在常用的冷喷涂气体中,氦气对粒子的加速效果显著优于氮气(或压缩空气),对于相同的铜粉末来说,氦气加速后的粒子速度是氮气加速的 1.5 倍左右,如图 9 与图 10 所示。当选定加速气体种类后,随着气体压力的增加,气流速度显著增加,相应的粒子速度增加;随着气体温度的增加,气流速度增加,相应的粒子速度增加,同时粒子的碰撞温度也显著增加,双重效果显著增加粒子的沉积效率与涂层质量。当然,送粉气体对粒子加速行为也有一定的影响,“冷”的送粉气体对加速气体流动有一定的负面影响,而对送粉气体进行预热也能提高粒子的速度与温度,从而提高沉积效率与涂层质量。

1.4.2 粉末特性的影响

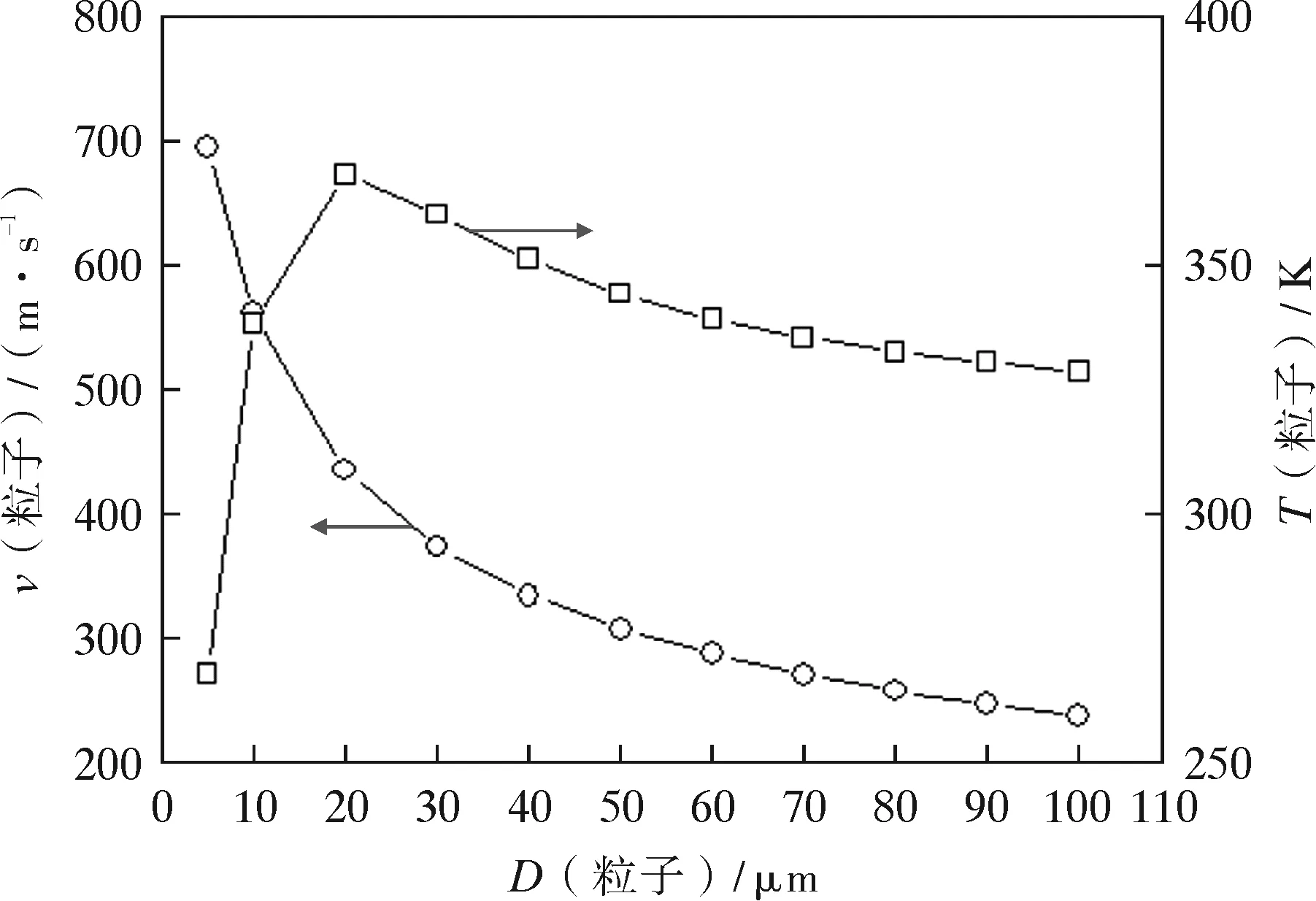

研究表明,粉末的尺寸、形貌以及含氧量会显著影响粒子的沉积特性与涂层质量。一般来说,如图11所示,随着铜粒子尺寸的增加,粒子速度会显著下降,当粒子直径大于40 μm时,随粒子直径增大,粒子速度缓慢减小。另一方面,粒子的温度的变化却随粒子直径的增加呈现先增加而后降低的趋势。当粒子直径约20 μm时,粒子温度达到最大值。因此,实际冷喷涂时所采用粉末的粒度要求尽量小,以使绝大部分粒子达到临界速度以上,一般要求粒子直径要小于50 μm。

图11 粒子大小对粒子速度和温度的影响[17]

如前所述,粒子表面氧化膜也显著影响粒子沉积,Li等[12]最早提出粉末颗粒的含氧量会显著影响其沉积行为。Ko等[23]发现(如图12所示),铜粉末的表面氧化状态对涂层沉积效率有很大影响。因此,保持粉末良好表面状态是获得优良涂层性能的前提。Li等[19]还研究了粉末预氧化对铜涂层沉积效率、组织结构和结合强度的影响,结果表明,沉积效率随着粉末含氧量的增加而降低,沉积颗粒间的氧化物夹杂抑制了新鲜金属表面的有效结合,显著降低了涂层的结合强度。

图12 冷喷涂铜室温沉积效率与喷涂前粉末在空气中暴露时间的关系[23]

在大多数情况下粒子尺寸影响与氧化膜影响存在很强的耦合作用,小尺寸的粒子比大尺寸的粒子比表面积大,更容易被氧化,有更高的含氧量。喷涂所用实际粉末存在一定的粒径分布范围,而粒子尺寸对喷涂粒子速度有显著的影响。大粒子在相同喷涂条件下获得的速度更低。同时,大颗粒比小颗粒更易获得较高温度[24]。因此,综合下来,造成了粒子的临界速率一般随粒径的增加而减小。

另一方面,基于有限元计算,Assadi 等[10]发现,粒子尺寸对界面温度、应变速率和应力均有影响。对于非常小的颗粒,在制粉过程中快速冷却时会因形成更细的晶粒而显著增加其强度,小颗粒中应变强化作用也会更显著,所有这些效应都会阻碍小颗粒局部变形,从而增加其临界速度。

2 冷喷涂制备铜性能研究

2.1 冷喷涂铜涂层的显微硬度

冷喷涂过程中,高速粒子连续碰撞基体或已沉积涂层将发生较大的塑性变形而沉积形成涂层。因此,冷喷涂涂层内将存在明显的变形硬化(加工硬化)效应。图13所示为气体条件对冷喷涂铜涂层显微硬度的影响[18],可以看出,冷喷涂铜涂层的显微硬度明显比冷轧铜板高,表明冷喷涂铜涂层中存在明显的变形硬化。在氮气作为加速气体条件下,随着气体预热温度的增加,冷喷涂铜涂层的显微硬度有增加的趋势,表明随着气体预热温度的增加,粒子速度增加,粒子变形更剧烈,从而涂层中的变形硬化效果更强,但由于铜本身的硬化能力有限,硬度不会随粒子速度增加而无限制增加,基本在150~160 HV达到饱和。采用氦气作为加速气体时,在较低的气体预热温度下所制备铜涂层的显微硬度较高,这主要是因为粒子在氦气条件下得到的速度要比氮气条件下高的多。因此,粒子速度是影响涂层硬度的主要因素。

图13 气体条件对冷喷涂铜涂层显微硬度影响(粉末P - 1:-48 μm,含氧量 0.041%;粉末P - 2:-38 μm,含氧量 0.044%;粉末P - 3:-38 μm,含氧量 0.38%)[17]

2.2 冷喷涂铜拉伸力学性能

对于冷喷涂涂层拉伸力学性能,包括涂层与基体之间以及涂层内部颗粒之间两个方面。

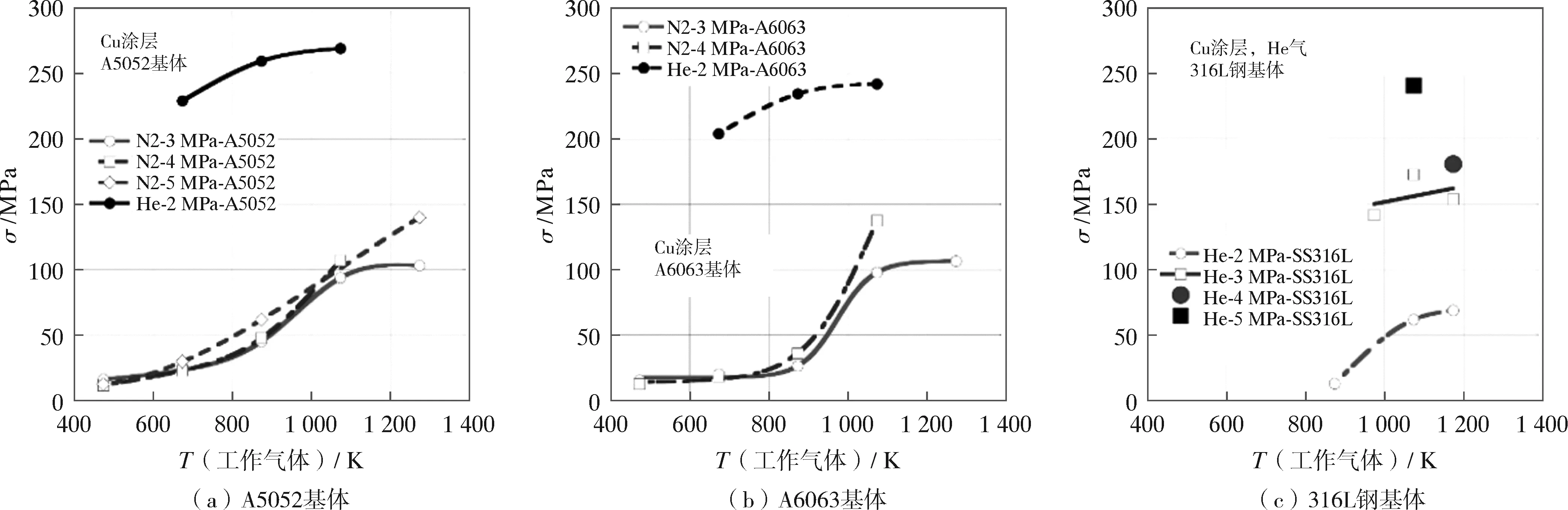

首先,涂层与基体的界面结合强度,是涂层力学性能的重要指标之一,决定了涂层在具有外力作用下不从基体上脱落的能力。对于冷喷涂铜涂层,当冷喷涂设备能力较低时,有研究表明铜涂层与基体的结合强度在 15~82 MPa之间[25-29]。近年来随着冷喷涂设备能力提高,铜涂层与基体的结合性能也有很大改善。目前常用粘胶拉伸法[25]对涂层的结合强度进行测试,具体可参照 ASTMC 644 - 1023 美标或GB 8642 - 88国标等标准,但粘接试样通常采用的环氧树脂胶,其自身的抗拉强度通常不高于70 MPa,因此当涂层结合强度超过70 MPa甚至更高时,无法直接获得。Huang等[7]采用改进后的高强涂层结合性能测试方法测试铜涂层的结合强度,如图14所示,测试结果发现(见图15),随着工作气体温度增加,不同基体上制备的铜涂层结合强度均增加,气体预热温度超过某一值时,结合强度可以超过100 MPa。当采用氦气作为工作气体时,铜涂层结合强度可超过200 MPa(此时断裂仍然发生在涂层内部)。当改变基体类型时,如采用氦气在不锈钢基体上喷涂铜时,同样气体条件下结合强度偏低,进一步提高气体参数(如增加氦气压力),铜涂层结合强度进一步增加,也可超过200 MPa。除冷喷涂工艺参数与基体种类之外,基体的表面状态(如粗糙度)对冷喷涂涂层的结合强度也有重要的影响[17]。一般来说,较软的基体材料更有利于粒子碰撞变形沉积,在实际喷涂中也经常对基体表面进行喷砂处理来破除表面氧化膜、增加表面粗糙度以提高涂层与基体的结合强度。

图14 冷喷涂高强涂层结合性能测试方法[7]

图15 不同基体不同气体条件下冷喷涂铜涂层结合性能[7]

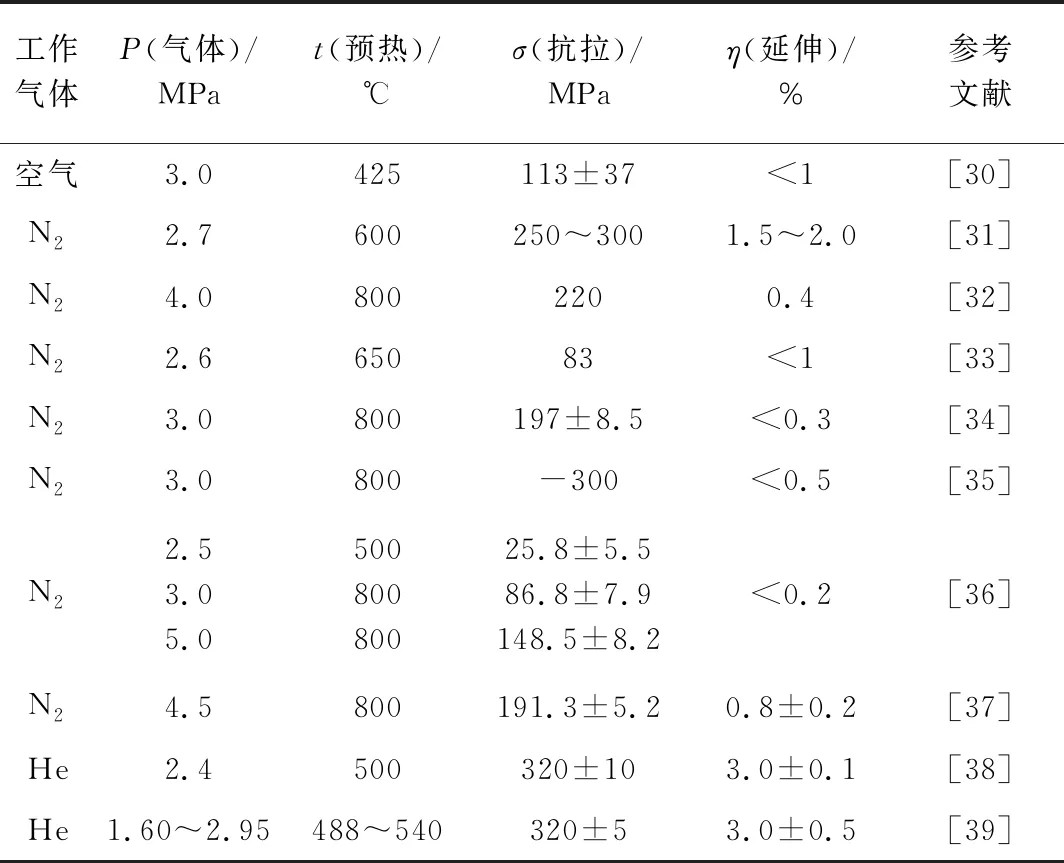

其次,涂层内部的结合强度也是涂层力学性能重要指标之一,决定了涂层自身在外载作用下的完整性。研究表明[1-5],冷喷涂制备的涂层可以达到较高的强度,但其几乎无塑性,断裂基本沿着沉积颗粒间界面进行,表现为脆性断裂。表1总结了主要文献报道的不同工艺参数和喷涂条件下冷喷涂铜涂层力学性能数据,可以看出,冷喷涂铜涂层自身强度也在几十兆帕到300 MPa,甚至更高。使用较高的气体压力和温度,或使用氦气作为加速气体,都能显著提高铜涂层的强度。然而,对塑性的提升十分有限,还不满足很多工业应用的需求,严重阻碍了其进一步发展。研究冷喷涂强塑化机制,制备出高强高塑的涂层和沉积体也是研究冷喷涂亟待解决的关键问题。

表1 冷喷涂铜涂层拉伸力学性能

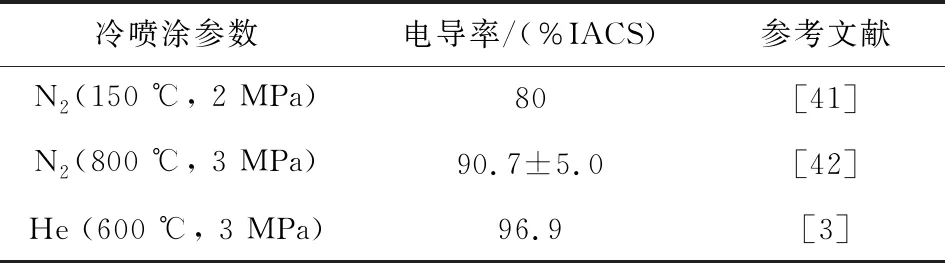

2.3 冷喷涂铜导电导热性能

由于铜具有良好的导电导热性能,目前冷喷涂铜主要应用于电力电子行业的导电导热材料。表 2 为几个研究者测量的冷喷涂铜涂层电导率,这里采用国际退火铜标准(International Annealed Copper Standard, IACS)作为对比,定义标准退火纯铜的导电率为100%IACS。在较优的冷喷涂工艺参数下,比如采用高压高温氮气,甚至氦气,冷喷涂铜涂层的电阻率完全可以达到90% IACS 以上,总的来说,粒子速度越高,所获得铜涂层的导电性越好。

表2 典型冷喷涂铜涂层电导率

冷喷涂铜涂层也用作非导电材料表面金属化。比如,Chen等[40]为了提高聚醚醚酮(PEEK)塑料的导电性,同时,为保持了基体聚合物的结构,采用相对较低的冷喷涂参数在 PEEK 表面制备了一层铜涂层,电导率是块材铜的35.9%~55.4%。

2.4 冷喷涂铜各向异性

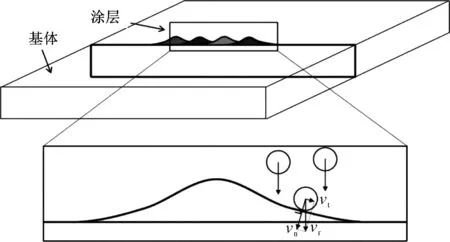

研究表明,由于冷喷涂过程中颗粒逐个扁平累加的特点,以及喷枪逐道逐层沉积制备的特征,如图16所示,最后所形成的冷喷涂铜涂层在微观组织、显微硬度、拉伸性能、导电导热性均呈现出明显的各向异性。

图16 不同喷涂道次界面粒子速度示意[43]

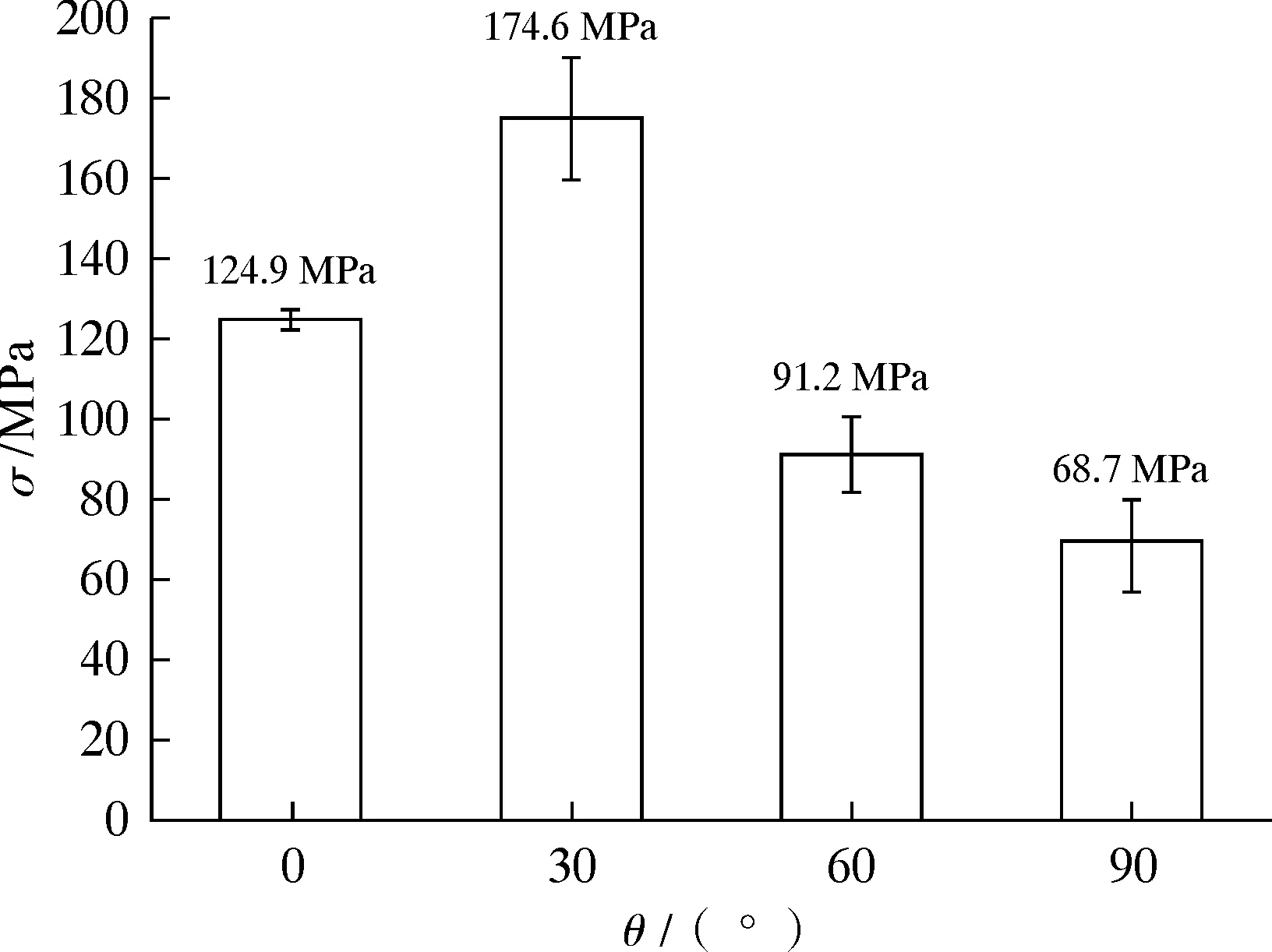

Yang 等[43]首次对冷喷涂铜力学性能各向异性进行了测试,结果表明,与喷枪移动方向成不同角度的涂层抗拉强度不同,并呈现一定的规律性变化,图 17 所示为拉伸试样与喷枪夹角示意,在 30°方向的抗拉强度最高可达到 174.6 MPa,而在 90°方向的强度值最低,有 68.7 MPa(如图 18 所示),由于粒子法向速度分量(vn)低于真实速度(vr),喷涂轨迹之间的界面结合弱于喷涂轨迹内的界面,造成了拉伸性能各向异性。Wu等[44]研究了4种不同喷涂轨迹对铜涂层组织与性能的影响, 研究发现平行于喷涂轨迹的拉伸性能优于垂直于喷涂轨迹的拉伸性能,产生这种各向异性的主要原因同样是多道次形成的道间界面。研究表明[43, 44],可以通过交叉路径(编织法)和螺旋路径喷涂提高轨道间界面的弥散程度,从而削弱涂层力学性能各向异性。虽然研究发现热处理可以改善涂层的力学性能,但不能彻底消除涂层的力学各向异性。

图17 拉伸试样与喷枪移动方向夹角示意图[43]

图18 不同方向冷喷涂铜涂层抗拉强度[43]

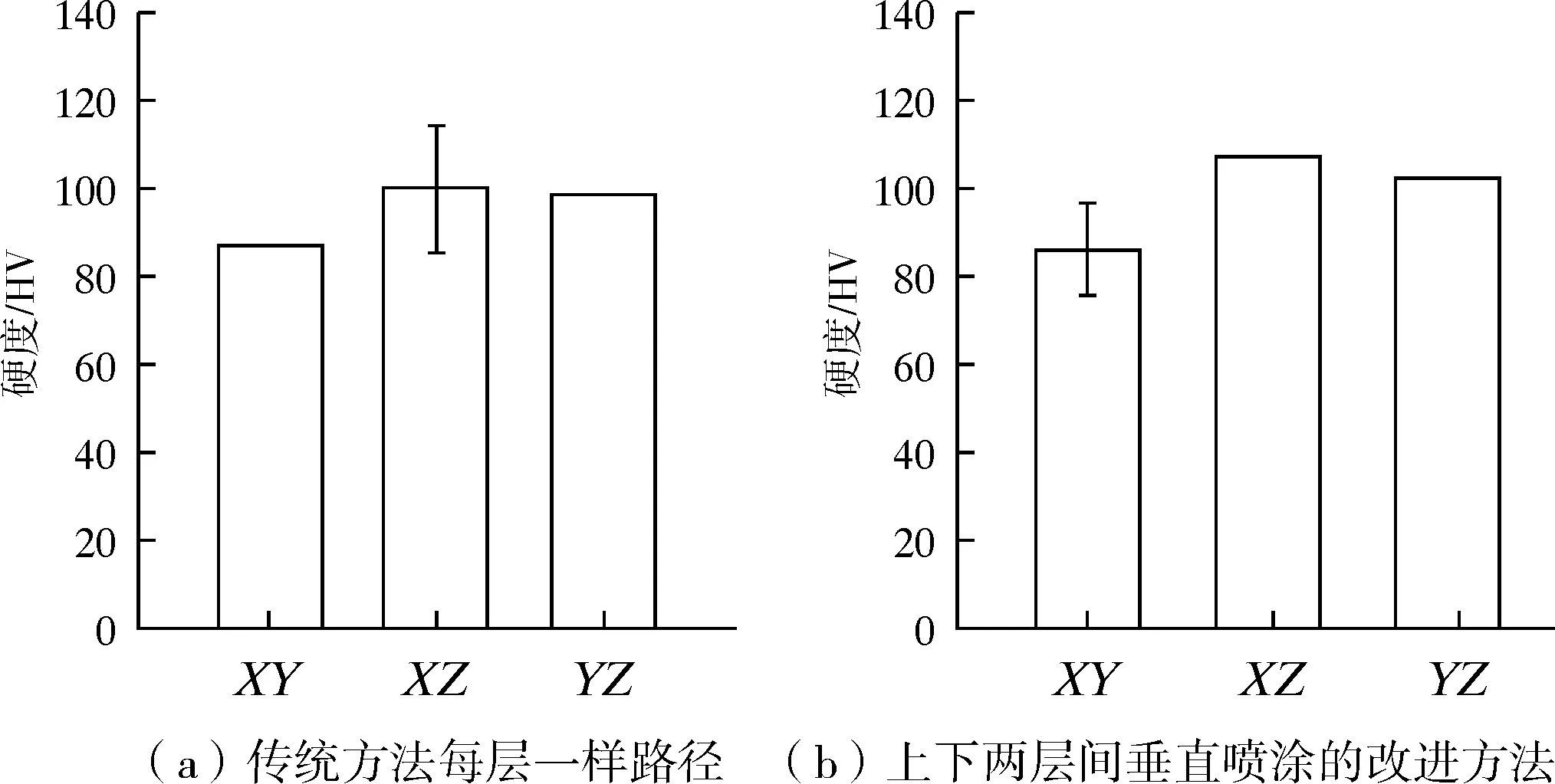

Yin等[42]研究了传统喷涂路径与层间垂直喷涂法(如图19所示)所制备铜涂层的3个正交方向的显微硬度,如图20所示,不同喷涂路径下,平行于涂层表面的(XY面)显微硬度均明显偏低,而另外2个截面的显微硬度相当,这与粒子扁平方向有关,与单位面积的大变形区所占比例不同有关,显然XZ与YZ平面的大变形区比例比XY要高。

图19 2种喷涂路径方法[42]

图20 2种喷涂路径规划下冷喷涂铜涂层3个正交平面的显微硬度[42]

李玉娟[45]也对冷喷涂铜涂层3个正交方向的各向异性拉伸性能与导热导电性能进行了表征,同样呈现出厚度方向最差的力学性能与导电导热性能,而且随粒子碰撞速度增加改(变喷涂条件),粒子扁平程度增加,面内力学性能各向异性仍然存在,厚度方向各向异性有所缓解。

3 后处理工艺对冷喷涂铜组织及性能影响

目前公开的研究表明,冷喷涂涂层内部粒子界面难以达到完全的冶金结合,因此,常规条件下制备的冷喷涂涂层通常难以满足一些重要应用场合的服役要求。不同研究者采用一系列后处理措施来改善冷喷涂铜涂层组织与性能,从外部条件来看,主要可分为热作用改善和热 - 力耦合作用改善。本文主要总结退火热处理、电脉冲热处理、搅拌摩擦加工、热轧制加工4种后处理方法改善铜涂层组织与提高涂层性能的措施及其影响规律。

退火热处理是一种常用的改善涂层组织与性能的方法。典型退火热处理后铜涂层组织如图21所示,随着热处理温度的升高,铜涂层内的变形晶粒会发生明显的再结晶与晶粒长大,最终呈现退火孪晶的组织特征。随着热处理时间的延长,颗粒界面融合的现象更明显,但热处理温度过高和热处理时间过长时,氧化物也会在涂层内发生团聚最终降低涂层的力学性能[33]。

图21 退火热处理冷喷涂铜涂层 EBSD (500 ℃×4 h)[8,9]

Guerreiro等[46]研究了在氩气和空气2种不同环境中,不同热处理温度对喷涂态铜涂层力学性能影响,在工作气体(氮气)压力4.9 MPa,预热温度800 ℃的条件下制备铜涂层,结果如图22所示,热处理温度在300~600 ℃时,热处理气体种类对铜涂层的塑性没有显著影响,同时,随热处理温度升高,涂层延伸率从9.4%±1.1%增加到29.1%±2.3%,显微硬度从喷涂态120 HV3 N降低至55 HV3 N,二者几乎呈线性关系,如图23所示。

图22 不同热处理温度、不同保护气体铜涂层延伸率[46]

图23 不同热处理条件下铜涂层延伸率与显微硬度变化关系[46]

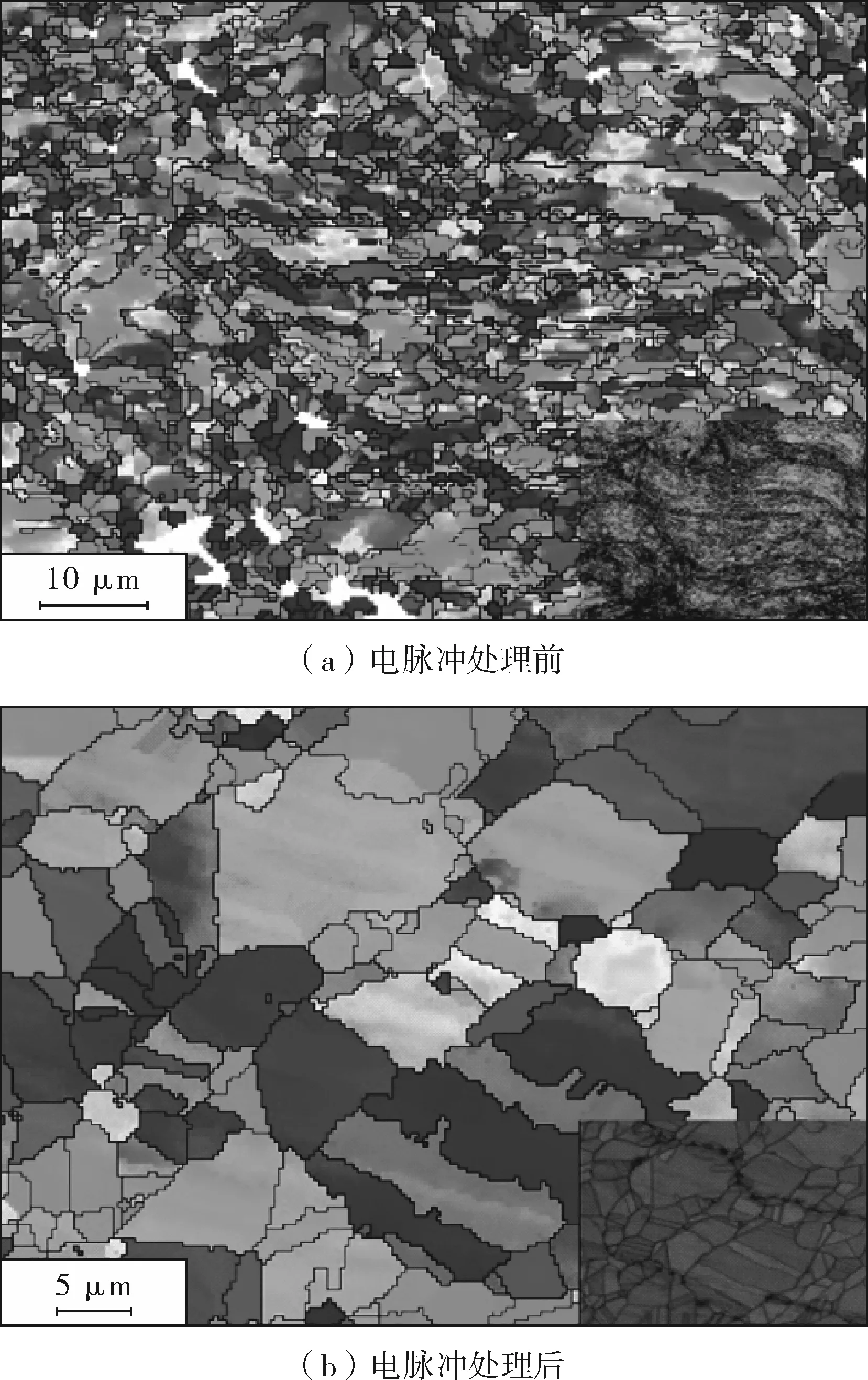

电脉冲处理是一种新型的快速热处理方法,通过施加高密度的电子电荷产生电、热、应变产生非平衡耦合场,使合金的组织和力学行为如析出相分布、屈服强度、延伸率和硬度等发生显著变化。作者团队近期研究了电脉冲热处理工艺对冷喷涂铜的影响,如图24、图25为冷喷涂铜电脉冲处理前后的组织对比,可以发现,相比喷涂态铜,由于电流的热效应,促进了晶粒长大,大量颗粒边界未结合界面发生了愈合,晶粒内部产生明显的退火孪晶。

图24 冷喷涂铜电脉冲处理后组织图(脉冲电流2 600 A,脉冲次数6,重复次数1)[8]

图25 电脉冲处理前后EBSD分析图[8]

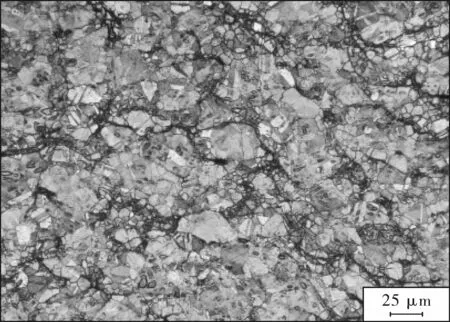

搅拌摩擦加工是从搅拌摩擦焊演变而来的一种强烈热 - 力耦合的金属材料热加工方法。其基本原理是通过搅拌头的强烈搅拌作用使被加工材料发生剧烈塑性变形、混合、破碎,实现微观结构的致密化、均匀化和细化。搅拌摩擦加工可以消除铸造产品中的缩松、缩孔等缺陷,还可以细化晶粒,进而提高材料性能。作者团队利用搅拌摩擦加工处理铜涂层发现,如图26所示,原先的涂层颗粒被打碎发生完全的拓扑重构,晶粒发生完全再结晶,生成细小的等轴晶粒,强塑性得到明显改善,同时涂层软化效果明显,显微硬度由150.0 HV2 N降低至 94.3 HV2 N。

Li等[33]对比了退火热处理(HT)、电脉冲处理(EPP)与搅拌摩擦加工(FSP)3种不同后处理工艺对铜涂层拉伸性能影响,如图27所示,结果表明,EPP、FSP和HT均能提增强铜颗粒间的结合性能,其中EPP和FSP的增强效果明显优于HT。铜涂层经EPP和HT处理后,颗粒间结合界面处的细晶粒和柱状晶转变为粗晶。FSP使铜涂层晶粒细化,完全改变了晶粒间的拓扑排列关系。FSP后的铜涂层抗拉强度可达到310 MPa,延伸率为40%;EPP后的抗拉强度为209 MPa,延伸率为19%。

图27 不同后处理条件下铜涂层力学性能

热轧制处理也是一种强烈热 - 力耦合的热加工工艺,材料在高于再结晶温度下加热后,在轧制过程中发生强烈的塑性变形与再结晶,实现组织及性能的协同改变[47]。黄群[48]对冷喷涂铜进行热轧,在500 ℃、下压量30%的时候涂层拉伸强度可以增加到385 MPa,延伸率约8.9%,显微硬度约120 HV,显著改善了涂层强塑性。虽然热轧可以显著改善冷喷涂涂层强塑性,但热轧制后处理会显著减小涂层厚度。

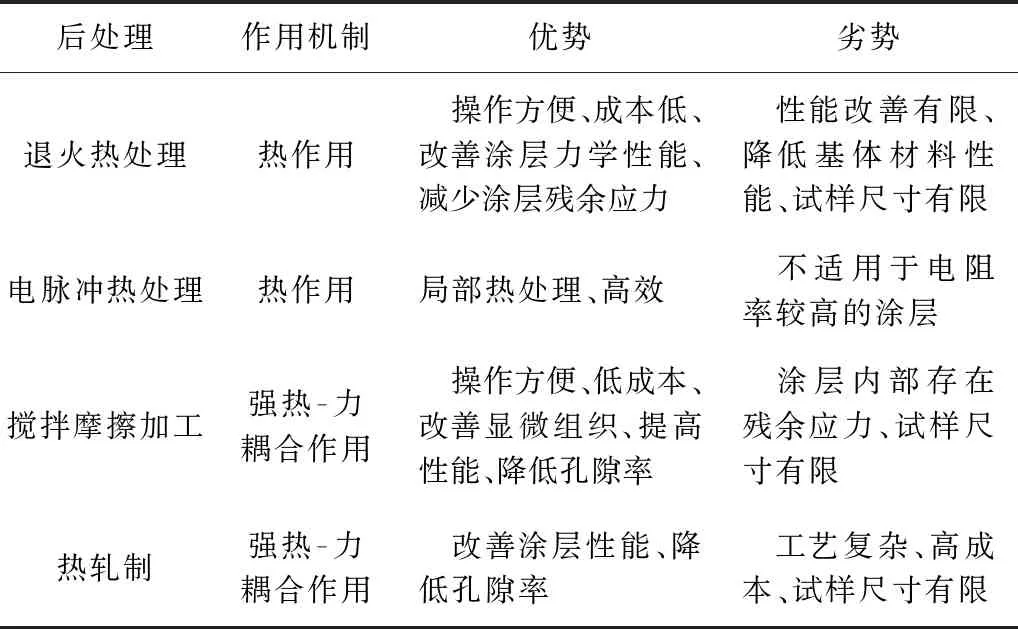

综上,后处理是常用的改善涂层组织与性能的方法,表3总结了本文讨论的4种后处理工艺。研究不同后处理的作用机理,针对不同涂层选择合适的后处理工艺,将极大程度上拓宽冷喷涂技术的应用空间。

表3 4种后处理工艺比较

4 冷喷涂铜的应用

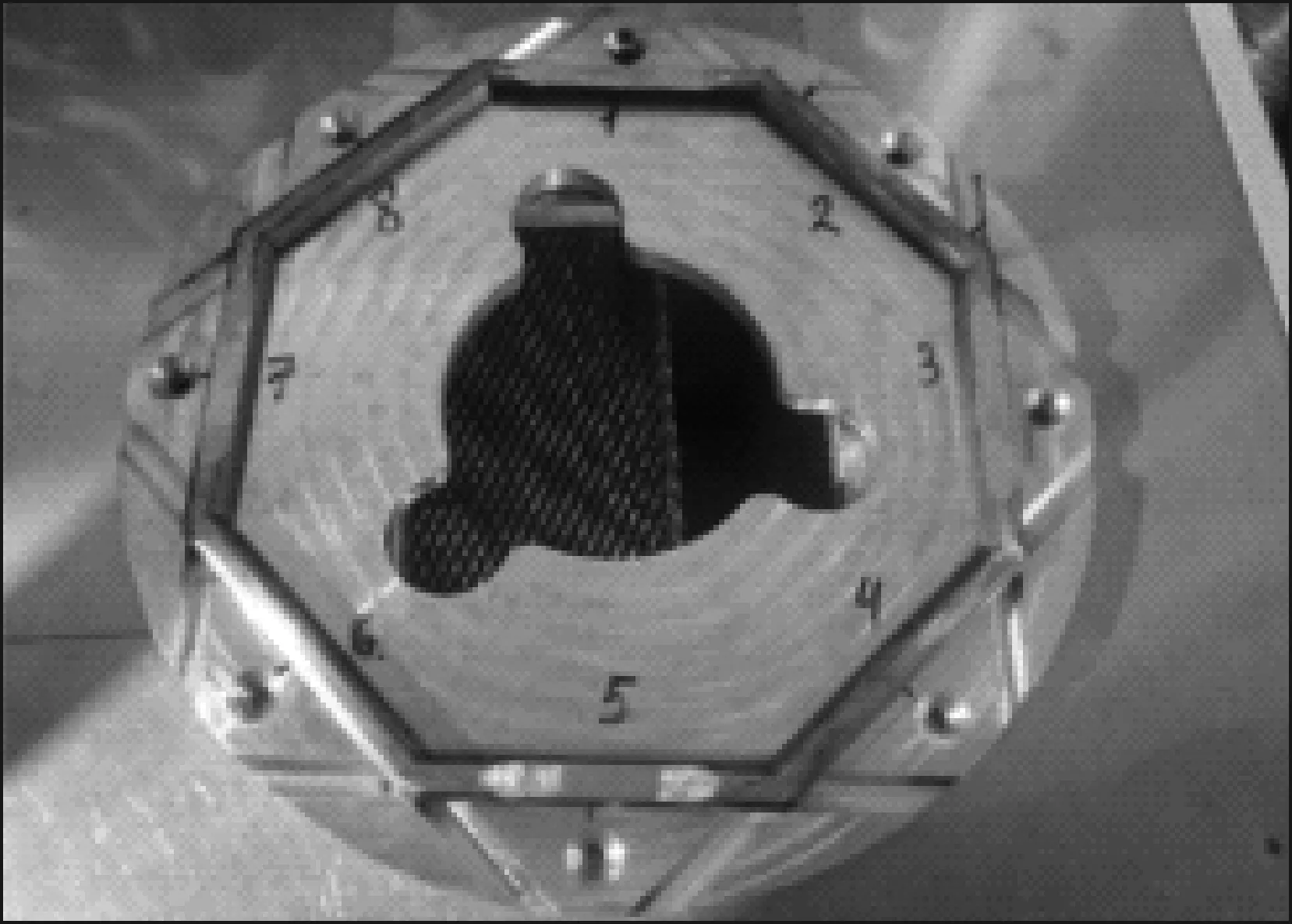

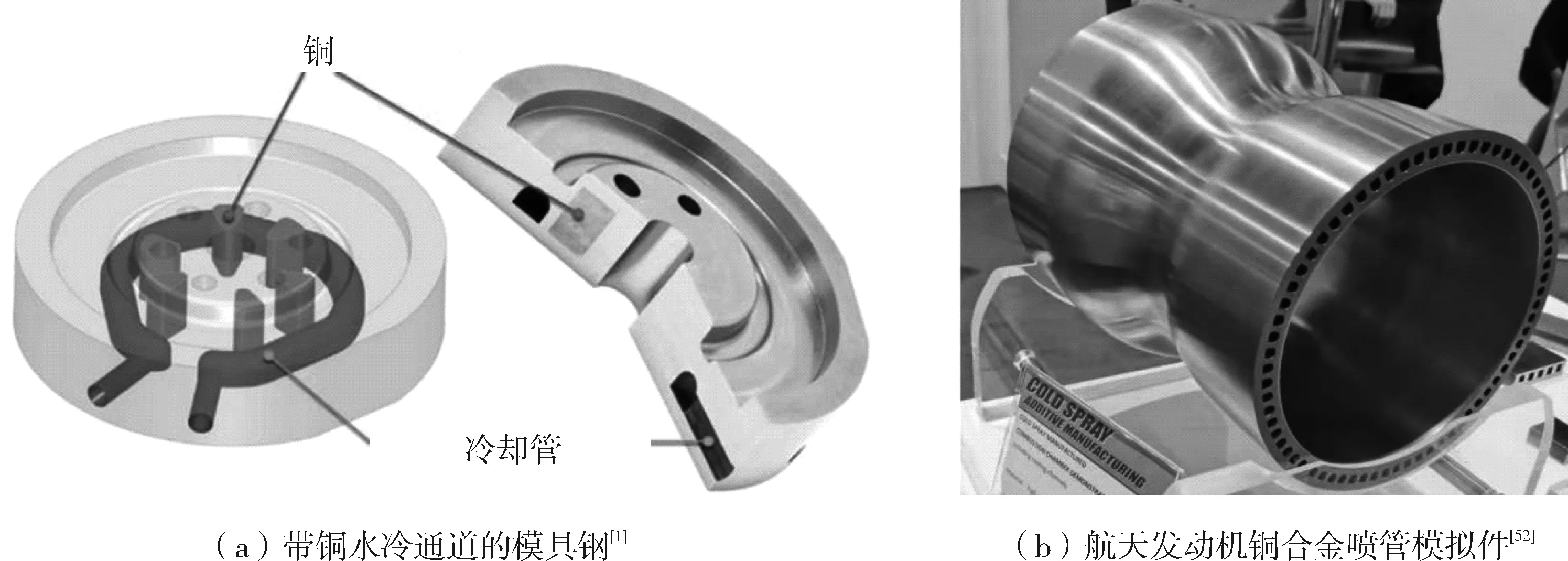

冷喷涂技术在制备致密铜涂层方面体现出独特的优势,随着冷喷涂技术水平提高与设备能力迅速发展,冷喷涂铜涂层已在航空航天、电子器件、生物医学等国防与民用工业领域得到初步应用。目前冷喷涂铜涂层主要用作导电导热涂层,除此之外冷喷涂铜涂层还可用于增材制造具有复杂形状的零件[1]和修复涂层[4,49-51]。图28是利用冷喷涂铜修复被磨损的铜线。图29所示是冷喷涂制造的铜水冷通道和航天发动机铜喷管模拟件。

图28 冷喷涂铜修复铜线[45]

图29 冷喷涂增材制造零件

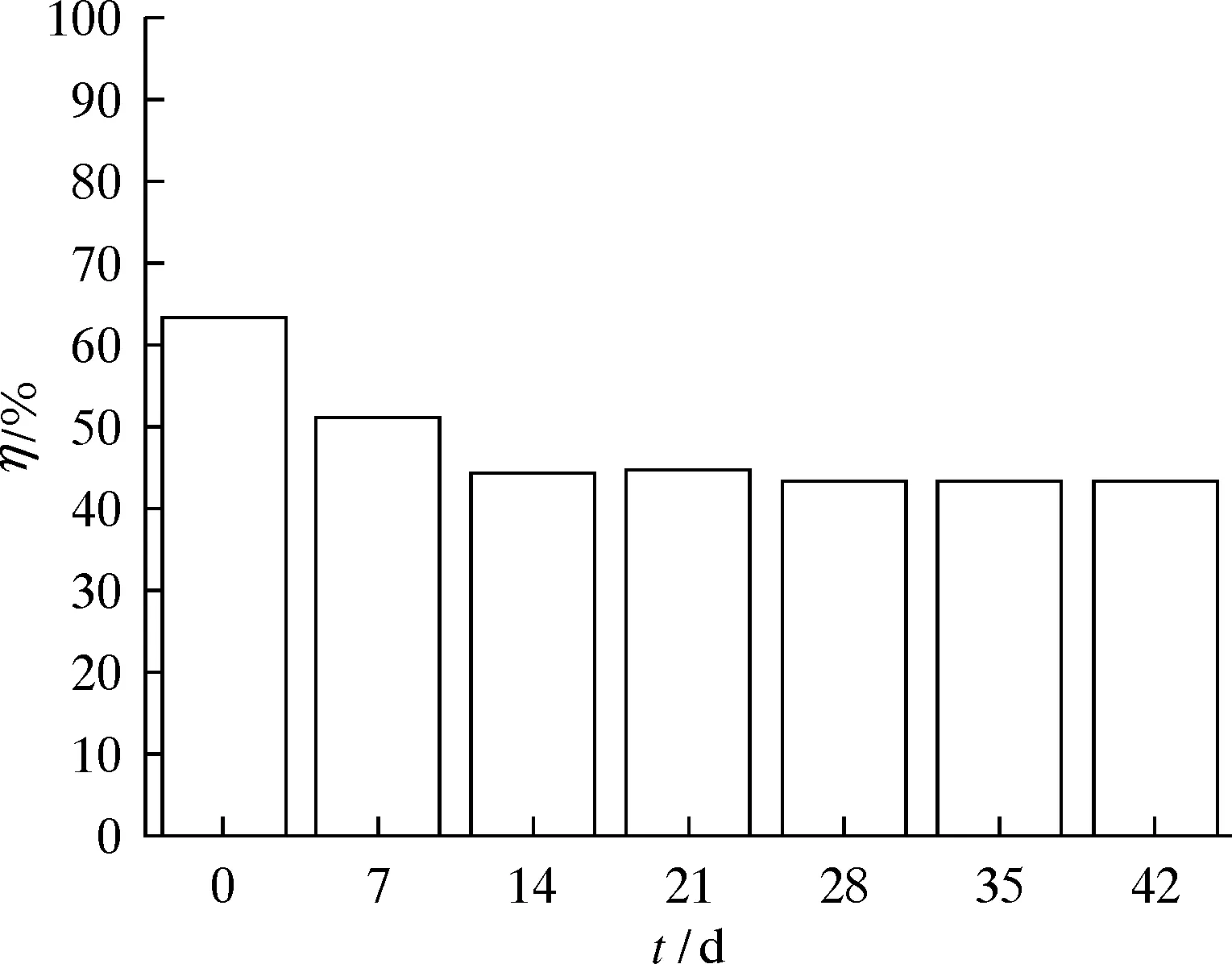

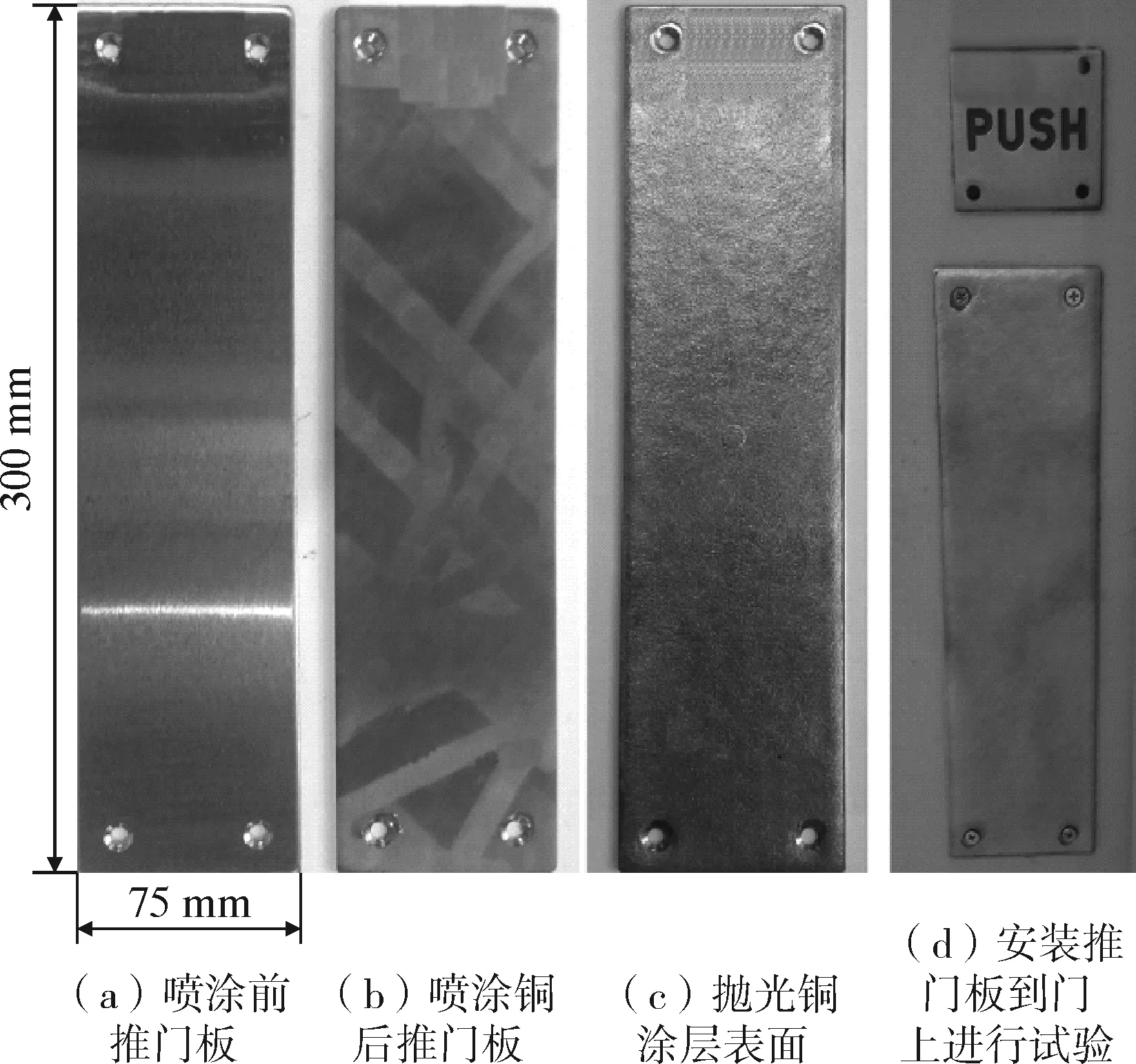

近期,澳大利亚Swinburne University of Technology与SPEE3D金属3D打印公司合作研究了冷喷涂铜涂层抗新冠病毒的作用[52],如图30所示,在不锈钢推门板上冷喷涂铜涂层,研究其对潜伏期新冠病毒的杀毒作用,典型结果如图31所示。

图30 在不锈钢推门板上冷喷涂铜[52]

图31 有无冷喷涂铜涂层的不锈钢推门板的杀SARS - CoV - 2病毒作用[52]

不管铜涂层是否热处理,均比不锈钢本身有好的杀毒作用,在2 h与5 h潜伏期内的杀毒效率分别达到96.0%与99.2%,而且喷涂过程时间短,研究结果表明冷喷涂铜涂层在公共接触区有很好的杀毒应用前景。

5 总结与展望

以纯铜为对象,综述了冷喷涂涂层的主要研究进展。低温沉积、对基体的热影响小等优点使冷喷涂在电力电子、航空航天、生物医疗等领域高质量铜涂层制备方面具有重要的应用潜力。但以铜为鉴,冷喷涂技术发展还存在一些挑战:

(1)冷喷涂颗粒沉积机理仍需进一步深入研究,只有充分理解粒子结合机理的基础上才能通过喷涂工艺本身的改进制备高性能金属涂层。从研究手段上,虽然数值模拟方法能提供粒子变形过程的细节信息,但搭建高分辨率的粒子高速变形照相系统,是直接研究粒子碰撞变形行为根本保证。

(2)目前冷喷涂金属涂层几乎无塑性,大大限制了其发展,虽然作者团队已发现在极端喷涂条件下喷涂态铜延伸率可超过 30%,同时具有较高的抗拉强度,但未能理解其所以然。今后将以铜为突破点,找到底层本质原因,才可能推广到其他金属或合金材料的高强韧制备。

(3)关于不同后处理工艺改善涂层性能的系统研究较少,应进一步阐明不同后处理工艺对冷喷涂金属涂层内部粒子间界面显微结构的影响规律,拓展冷喷涂涂层材料的适用范围。

(4)冷喷涂作为一种固态成形技术,自主知识产权的高性能冷喷涂设备的发展将对国家制造强国的转变起到重要的支撑作用,在解决国家重大战略需求与促进国民经济发展方面占有一席之地。