核电站钢衬里模块化吊装技术的研究与应用

2022-12-07潘国崚PANGuoling王业洛WANGYeluo

潘国崚 PAN Guo-ling;王业洛 WANG Ye-luo

(广东力特工程机械有限公司,广州 510735)

0 引言

核电站建设工期是核电站核心竞争力的指标之一,缩短建设工期可以有效提高核电站的经济效益。采用模块化,减少现场施工量可缩短核电建设工期。同时,采用模块化后,大量施工作业在制造厂完成,可以更好地保证施工质量。在地面进行模块的拼装还可避免高空焊接的风险[1]。随着科技的发展,大型起重机的起重能力大大提高,模块化工程也成为可能。本文针对核电站钢衬模块化吊装方法进行分析。

1 工程背景

核电站模块钢内衬是反应堆运行过程中的重要防漏安全屏障。同时,钢衬里也是核反应堆施工期间浇筑混凝土的内模板。钢衬里主要由底板、截锥体、筒体、以及穹顶组成[2],通过焊接形成一个密闭的整体,将核反应堆与外界隔离,防止泄露。钢衬里模块化施工可显著降低时间成本,有效提高核电站经济效益。目前钢衬里模块化吊装技术已经得到了广泛的应用,下文主要研究钢衬里三层以下部分的模块化吊装技术。

钢衬里三层以下部分由底板、截锥体及筒体通过采用“水平切割法”分成3个模块,每个模块又由多个小模块依次在地面焊接而成。模块1由底板、截锥体c段及截锥体b段拼装而成(如图1所示),模块2由截锥体a段加筒体一层拼装而成(如图2所示),模块3由筒体二层加筒体三层拼装而成(如图3所示)。地面拼装完成后,模块1总高度3395mm,下部直径39412mm,上部直径43185mm,总重113t;模块2高度为7981mm,下部直径43108mm,上部直径45012mm,总重101.5t;模块3高度为9550mm,直径为45012m,总重127t。

2 钢衬里模块化吊装

2.1 吊装工装的选取

钢衬里模块筒体直径达四十多米,且为薄壁结构,刚度差,筒体自身重量以及附属的大量贯穿件套筒、锚固件安装物项等总重量达到了百吨以上,极大的增加了吊装精度控制难度及风险管控难度。为避免钢衬里模块在吊装过程发生变形,导致无法就位安装的问题,采用网架工装间接吊装钢衬里模块,保证筒体变形量在工程允许范围内[3]。

吊装时,吊钩通过吊索具与网架相连接,网架再通过吊索具与模块相连接,使得整个模块在径向几乎不受力,避免筒体径向变形和筒体端部翘曲变形。钢衬里模块吊装网架工装上设计有12个吊耳,吊耳与吊钩通过钢丝绳、卸扣和花兰螺栓等吊具相接。钢衬里模块1设计48个主吊耳和225个底板吊耳与网架通过钢丝绳、卸扣和花兰螺栓等吊具相连接(如图4所示);钢衬里模块2和模块3均设计48个主吊耳与网架通过钢丝绳、卸扣和花兰螺栓等吊具相连接(如图5所示)。

钢衬里模块起吊重量包含模块结构重量、模块的附件重量、吊具重量、网架重量等重量;经计算,模块1、模块2和模块3的计算起吊重量(不含起重机钢丝绳和起重机吊钩等重量)分别为197.457t、168.12t、193.62t。

吊装钢丝绳受力计算:

吊装使用6条WBW70mm×72m钢丝绳,其破断拉力为2185kN,钢丝绳中部挂于吊钩,两端通过一个THL45t-00(45t)花兰螺丝和一个T-BW80-21/2(80t)卸扣与网架吊耳连接。其中花兰螺丝长度1.33m(最短),卸扣长度267mm。网架吊耳到中心距离为20.984m。

吊索具与竖直方向夹角为:sin-1[20.984/(72/2+1.33+0.267)]=33.9°

吊装钢丝绳受力为:[(197.457/12)×1.1]/cos33.9°=21.8t

吊装安全系数为:2185/(21.8×9.8)=10.2

选择的吊索具满足钢衬里模块吊装要求。

2.2 起重机的选择

根据核电站现场布置情况,起重机布置的位置较远,最小作业半径需达到70m,且吊运路线需跨越58m高的塔式起重机,综合以上情况及吊装钢衬里模块的最大起吊重量,选择SCC20000A履带起重机进行钢衬里模块化吊装。SCC20000A履带起重机工况采用HJDB138m工况。模块通过吊索具与网架工装相接,网架工装再通过吊索具与起重机吊钩连接(如图6所示)。

起重机载荷率验算:

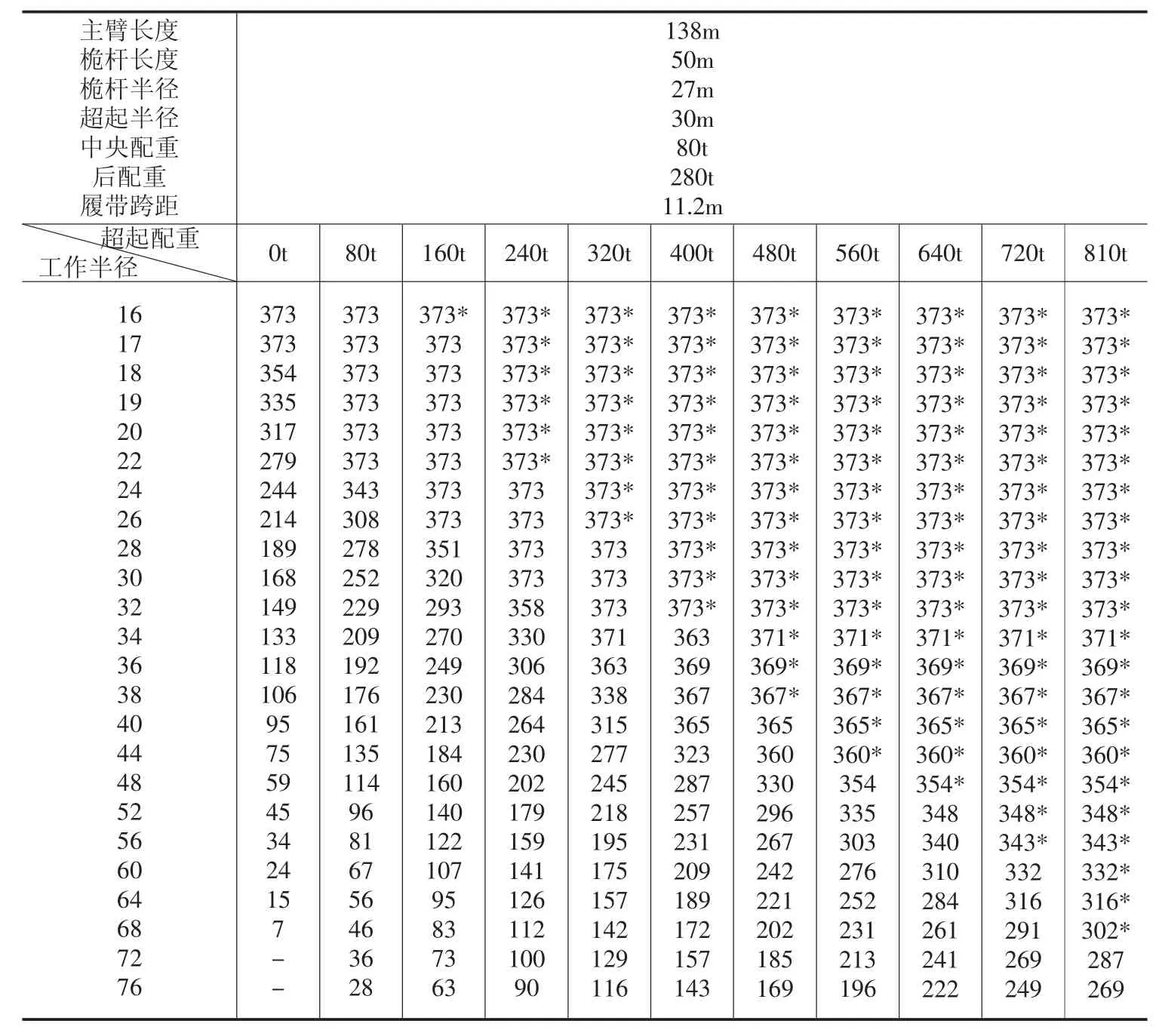

吊装过程中,最大吊装重量为197.457t,由钢衬里模块、网架工装及吊索具重量构成。SCC20000A履带起重机吊钩重量加起重臂臂头至吊钩间钢丝绳最大重量为26.8t。SCC20000A履带起重机HJDB138m工况,选用30m超起半径,叠加640t超起配重时,70m作业半径的起重能力为251t。性能表如表1所示[4]。

表1 SCC20000A履带起重机性能表

由此,可算出载荷率为:(197.457+26.8)/251=89.3%,满足钢衬里模块吊装要求。

当SCC20000A履带起重机作业半径达到70m时,履带起重机起重臂臂头距离地面为119m。钢衬里模块吊装时,模块底部距离起重机臂臂头的最小安全距离为46.75m。故吊装时,模块底部距离地面的距离为:119-46.75=72.25m,起升高度满足吊装要求。

2.3 吊装过程

每一个钢衬里模块吊装过程均分为9个步骤:

①起重机提升网架工装,将网架底部提升至高于周边塔吊高度;

②起重机回转,将网架工装吊运至钢衬里模块拼装场地上空;

③起重机松钩,将网架工装下降到衬里模块上方约1m处(连接吊具);

④起重机提升网架及钢衬里模块,将钢衬里模块提升至底部高于周边塔吊高度;

⑤起重机回转,将钢衬里模块吊运在核岛中心上方;

⑥起重机松钩,将钢衬里模块下降到离堆芯下部构件约1m处(调整就位,解除钢衬里模块与网架的连接);

⑦起重机提升网架工装,将网架底部提升至高于周边塔吊高度;

⑧起重机回转,将网架工装吊运至网架工装存放场地上空;

⑨起重机松钩,将网架工装放置到地面。

至此,钢衬里模块吊装结束,起重机收车。(图7)

3 经验反馈

①钢衬里模块吊装过程中,起吊瞬间及模块就位阶段应尽可能缓慢,以减小起钩和松钩时速度变化过快造成的应力增大。

②吊装过程中,严格按起重机作业要求及性能表进行吊装作业,避免发生超出起重机性能的作业状态。

③在已安装的钢衬里模块上口预先制作楔形限位,方便上层钢衬里模块顺利就位。

4 安全质量保证措施

①模块吊装施工前,对参与施工的全体人员进行安全技术交底,确保全员熟悉作业内容、存在的安全风险,掌握相应的防范措施及应急联络方式。②施工中,全体作业人员按遵循各工种安全操作规程和现场安全管理制度的规定,安全管理人员切实承担监督职责,防止触犯红黄线行为的发生。③所有参与人员及作业人员,按照自己所持有的证件进入相应区域,严禁无证或转借他人证件进入作业施工现场区域。④施工前,对使用到的吊索具和工机具进行检查,确认施工器械合格,并在有效期内使用。⑤对于安全管理职能部门专职安全员或其他部门安全施工管理人员提出的安全隐患整改项,要立即响应,第一时间整改,在经过验收复查合格后,才可重新进行施工。⑥每日早班会,工长、班组长检查全员身体精神状态,严禁施工人员带病作业。⑦特殊工种作业人员持证上岗,证件随身携带,随时接受安全部门及工程公司安全管理人员的监督检查。⑧班组兼职安全员切实负起工作职责,检查验收全体作业人员的安全用品,对于破损严重的予以更换,不得穿戴不符合安全要求的防护用品进入施工现场。

5 结语

核电站钢衬里模块化吊装技术的应用,可以缩短核电站建造工期,有利于现场施工资源调配,有效提高核电站的经济效益;相比于传统施工,能更好地进行质量控制;同时,创造了更安全的施工环境,减少了许多垂直面的交叉作业,大幅度降低施工风险。钢衬里模块化吊装技术为核电站建设提供了一种经济、高效和安全的解决方案。