某气田污水储罐穿孔失效机理研究

2022-12-07边颖帅曹亚雄周攀虎宋荣杰

周 勇,边颖帅,曹亚雄,董 会,周攀虎,宋荣杰

(1. 西安石油大学材料科学与工程学院 西安市高性能油气田材料重点实验室,陕西西安 710065; 2. 长庆油田分公司第四采油厂,宁夏银川 750000)

0 前 言

钢制污水储罐作为储存油气田注水开发所产生的污水,在污水后续进一步处理过程中及对实现油气田长期、安全生产运行发挥着至关重要的作用[1-3]。油气田采出水成分复杂,含有较高浓度的Cl-、硫酸盐还原菌(SRB)等腐蚀性介质,因此其腐蚀问题也越来越突出。穿孔失效是最常见的失效类型之一[4-6]。某天然气处理厂的29具污水储罐投运至今已发生过10余次腐蚀穿孔,严重影响正常生产,造成巨大的经济损失。本工作通过对污水储罐的理化性能、穿孔形貌特征以及腐蚀产物成分分析,同时基于腐蚀坑造成的应力水平提升计算,明确污水储罐常见穿孔部位的临界壁厚,为提升污水储罐服役可靠性提供研究基础。

1 水质分析

污水储罐的服役工况较为复杂,对腐蚀介质的各个离子及成分进行分析,水质分析结果见表1。

表1 储罐污水水质分析

2 试验方法

试样取自实际工况环境的污水储罐的失效部位。采用HVS - 5型维氏硬度计、C64.305型万能试验机、冲击试验机分别对试样的硬度、抗拉强度与断后伸长率、冲击功进行测定;采用XRD - 700S型X射线衍射仪(XRD)分析腐蚀产物结构[扫描范围10°~85°,扫描速率10 (°)/min];采用金相显微镜、JSM - 6390A型扫描电镜(SEM)及能谱仪(EDS)表征穿孔形貌、腐蚀产物形貌与成分。

3 分析与讨论

3.1 宏观形貌分析

罐体穿孔区域内、外壁宏观形貌如图1所示。由图1a可知,腐蚀穿孔主要发生在靠近罐底的罐壁上,从罐体内壁观察,穿孔中心距离罐底大约5 cm。基于调研与研究结果,该区域主要是泥层与水层的界面[7]。水/泥界面夹杂的空气泡和Cl-与储罐内壁接触形成腐蚀原电池,进而诱发点蚀,最终导致严重的局部腐蚀[8-10]。由储罐穿孔外壁形貌(图1b)可知,穿孔外沿的罐壁与周围其他区域的罐壁处于同一平面。与外壁形貌不同,穿孔内沿四周罐壁出现明显减薄现象(图1c)。这表明储罐发生的是由内至外的局部腐蚀。

图2为去除保护层前后的宏观形貌。由图2a可见,大部分区域的保护膜层均匀、平整地覆盖在储罐内壁,少部分区域的保护膜层出现鼓包现象(图2a标注区域),保护层长时间曝露在潮湿环境中时,水及腐蚀性介质可以通过蒸汽、冷凝等方式渗入到保护层与储罐壁之间,并聚集导致保护层鼓包。去除保护膜层后,鼓包下方的储罐发生严重的局部腐蚀(图2b),腐蚀产物为黄褐色。与鼓包处相比,其他平整均匀的膜层下方的储罐内壁仍然较为平整,未出现明显腐蚀。基于宏观形貌可知,膜层对储罐内壁有良好的保护作用,但是腐蚀性介质渗入到膜层内部时易造成严重局部腐蚀,进而诱发污水储罐由内向外发生局部腐蚀。

3.2 化学成分与力学性能分析

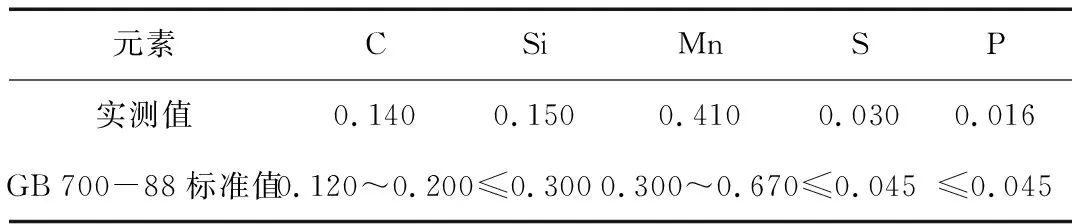

储罐材质为Q235B,截取罐体上腐蚀较弱的部位,进行化学成分、力学性能分析。根据GB/T 4336-2002“碳素钢和中低合金钢火花源原子发射光谱仪分析方法”,利用全谱直读火花光谱仪对储罐材质的化学成分进行分析,结果见表2,可见化学成分符合GB 700-88标准要求。采用HVS - 5型维氏硬度计、C64.305型万能试验机、冲击试验机分别对试样的硬度、抗拉强度与断后伸长率、冲击功进行测定,储罐抗拉强度为427 MPa、断后伸长率为32%、冲击功为27 J,符合GB 700-88“碳素结构钢”要求。

表2 罐体化学成分(质量分数) %

3.3 金相组织分析

依据GB/T 13298-2015“金属显微组织检验方法”对储罐罐体取样进行检验,结果见图3。金相组织为珠光体(黑色)和铁素体(白色),未见明显夹杂等缺陷。珠光体较为细小,为正常的热轧态组织。

3.4 腐蚀穿孔机理

穿孔区域微观形貌如图4所示。图4a为穿孔边缘截面形貌,远离穿孔的区域储罐内、外壁均比较平坦,主要发生均匀腐蚀。图4b为罐体内壁腐蚀产物形貌,由图可见,腐蚀产物膜断裂,因此对基体无保护作用。穿孔处(图4a上端区域)内壁减薄。腐蚀坑深(图4a中h的长度)约占罐壁总厚度的65%,外壁减薄约占罐壁总厚度的20%。结合宏观形貌可明确,局部腐蚀由储罐内壁向外壁发展。穿孔外壁右侧的腐蚀坑为储罐污水泄漏后造成的腐蚀坑。穿孔内壁上出现的深度达500 μm的二次腐蚀坑,说明污水储罐不仅发生沿壁厚方向的主要腐蚀,还发生平行于壁厚方向的二次腐蚀。穿孔壁除了上述几种特征外,还存在平行储罐壁厚的面(图4a中断口),该面与其他面不同,没有显著的腐蚀痕迹。图4c结果表明,去除少量腐蚀产物后,该面存在显著的断裂痕迹,且含有一定数量的裂纹。因此,该面由储罐断裂造成。本研究中的污水储罐可根据应力集中理论[11]计算应力集中系数(Kt)和σmax:

(1)

(2)

式中,σ为储罐安全服役时内压,σmax为腐蚀坑底部的最大应力,r为腐蚀坑开口半径,h为腐蚀坑深度。

根据SY/T 5724-2008罐体强度设计标准[12],罐体抗内压强度(Pbo)为:

(3)

式中,Dc为罐体外径;Yp为罐体材质(Q235)屈服强度;δ为罐体壁厚。

基于文献结果[13]与失效储罐实际尺寸,本研究中污水储罐中的介质密度取1.05 g/cm3,罐体高度取10 m,外径取8.92 m,罐壁厚度取4.00 mm。因此,罐体装满介质时失效区域的压强约为0.105 MPa。然而,腐蚀坑的产生会造成储罐内壁不再处于同一平面,进而在腐蚀坑底部诱发应力集中[14-16]。由图4a可见,腐蚀坑形貌近似于一个椭圆形,r=5.5 mm,h=2.6 mm,Kt=1.95,所以腐蚀坑底部压力(σmax)约为0.21 MPa。当腐蚀坑深度为2.6 mm,剩余罐壁厚度为1.4 mm时,剩余罐壁厚度抗内压强度(Pbo)约为0.11 MPa。基于上述计算结果可知,当罐体壁厚剩余1.4 mm时,由于腐蚀坑造成的应力集中效应,剩余壁厚承受的实际压力(0.21 MPa)超过了其承受极限(0.11 MPa)。基于穿孔壁表面形貌特征与应力水平计算结果可知,污水储罐内壁首先发生局部腐蚀,局部腐蚀坑达到一定深度时,储罐在高内压的作用下发生刺穿。

3.5 储罐腐蚀机理

图4a中二次腐蚀坑腐蚀形貌如图5所示。

背散模式下腐蚀产物呈现2种不同的衬度,表明储罐服役过程中至少生成了2种腐蚀产物。对2种区域的腐蚀产物进行能谱分析仪分析,结果如图6所示。靠近储罐基体的a区域腐蚀产物衬度较深,除含有Fe和O元素外,还含有S元素,靠近内表面的b区域主要为Fe和O元素。因此,a区域腐蚀产物除含Fe、O化合物外还含有一定量的S、Fe化合物。研究表明,水/泥界面夹杂的空气泡和Cl-与储罐内壁接触形成腐蚀原电池,进而诱发局部腐蚀。周勇等[7]采用静态挂片试验研究了污水储罐不同区域的腐蚀行为发现,腐蚀介质为现场污水储罐中的污水。结果表明,几种不同的区域中,水/泥界面出现大量局部腐蚀坑,发生严重的局部腐蚀(图7)。因此,污水储罐优先在接近罐底的罐壁上腐蚀。结合罐体应力分布可知,越靠近罐底罐壁上承受的压力越大,大压力与腐蚀坑协同作用形成的应力集中易造成罐壁穿孔。另外,结合水质分析结果可知,储罐介质中含有的SRB也与储罐内壁发生反应,加剧储罐内壁腐蚀。腐蚀产物X射线衍射分析(XRD)谱如图8所示。图8a结果表明,储罐内壁腐蚀产物主要为Fe2O3,还含有少量Fe3O4及FeS。在取样之前对罐体试样件进行了高温蒸煮处理,所以Fe3O4为后期处理产物,而非储罐服役腐蚀产物。计算结果表明,腐蚀产物中FeS含量约为2%。图谱中的C11H10为污水中残留的油性物质。因此,储罐腐蚀产物主要为Fe2O3,还含有少量的FeS。静态挂片结果表明,污水储罐水/泥界面处的腐蚀产物主要为Fe2O3[7]。因此,污水储罐穿孔的主要原始诱因为氧腐蚀诱发的局部腐蚀。

结合水质分析、罐体理化性能、腐蚀产物形貌与成分以及应力集中计算结果可知,罐体理化性能符合国家标准。罐体发生穿孔失效的主要原因为局部腐蚀与应力集中的协同作用:当绝缘保护层长时间曝露在潮湿环境中时,腐蚀性介质的渗入导致保护层鼓包,进而导致储罐发生局部腐蚀。局部腐蚀以氧腐蚀为主,SRB对腐蚀有促进作用。当腐蚀坑深度达到罐体初始壁厚的65%左右时,由于应力集中作用腐蚀坑底应力水平达到了剩余壁厚罐体的承受极限,罐体刺穿形成穿孔。

4 结 论

(1)储罐化学成分、力学性能均符合国家标准要求,组织正常,未见明显夹杂等缺陷。

(2)腐蚀产物疏松多孔,并有开裂现象,对基体没有保护作用,腐蚀产物以Fe2O3为主,夹杂有少量FeS。因此,储罐内壁局部腐蚀以氧腐蚀为主,SRB腐蚀对腐蚀有促进作用。

(3)储罐穿孔机理与过程为:水及腐蚀性介质渗入到膜层与储罐内壁之间,氧腐蚀与SRB腐蚀共同作用在储罐内壁形成局部腐蚀坑。当腐蚀坑深度达到储罐初始壁厚的65%时,腐蚀坑底部应力水平超过了储罐抗内压强度,储罐刺穿形成穿孔。