中东某代表性油田L80 - 1套管材料的腐蚀行为及腐蚀图版初步研究

2022-12-07黄启亮肖博文唐鋆磊1c王莹莹

王 爽,聂 臻,肖 莹,黄启亮,肖博文,唐鋆磊,1c,王 虎,王莹莹,林 冰

(1. 西南石油大学 a. 化学化工学院,b. 新能源与材料学院,c. 油气藏地质及开发工程国家重点实验室,四川成都 610500;2. 中国石油集团科学技术研究院有限公司,北京 100083)

0 前 言

油气及相关勘探开发环境日趋苛刻,金属腐蚀问题已成为制约石油勘探、运输的主要障碍。腐蚀造成的经济损失已达GDP的3%~5%[1],不仅造成巨大的经济损失,而且还引发严重的安全隐患。近年来,伴随着国内石油公司对外合作以及海外业务的不断增加,中东地区油田日益成为国内研究者关注和研究的重点。某油田是中石油与中东主要产油国共同开发的含CO2和H2S的酸性油田,注水水质复杂,环境多变[2]。在其Mishrif地层中的7个主要油藏的CO2和H2S含量(摩尔分数)分别为0.03%~2.24%和0.26%~0.28%。另外,其地层水为CaCl2型,含有高达(1.55~2.00)×105mg/L的Cl-。该油田一期油井的套管材料选择的是L80 - 1钢,属于碳钢等级。目前该油田含水量较低,但随着开采的进行,出水量预计到2025~2030年间后将会快速增加,2050年时将达到90%,其电化学腐蚀作用将大大加强,后续井下管柱腐蚀结垢风险加大,腐蚀问题迫切需要得到解决[3]。

CO2溶于水中会生成碳酸,pH值降低,会导致油田管柱钢铁材料表面发生电化学析氢腐蚀,而腐蚀产物膜的不均匀性,可能引起严重的局部点蚀[4-6]。FeCO3是低碳钢在CO2腐蚀环境中的主要腐蚀产物,在一定条件下具有一定的防护作用[7],形成致密且稳定的FeCO3的转变温度为90 ℃,在90 ℃以上FeCO3腐蚀产物层发生转变[8,9]。研究发现,CaCO3的沉淀会使pH值下降,导致FeCO3的选择性溶解,使基体暴露在腐蚀性环境中,而暴露的区域可能成为局部腐蚀的潜在场所[10]。在CO2和H2S共存条件下,管道的腐蚀过程由二者的含量决定,即二者含量不同,管道的腐蚀过程生成的铁硫化合物和腐蚀速率也不相同[11,12]。目前,CO2和H2S二者共存体系下腐蚀过程的研究争议主要集中在分压比的界限问题上[13]。当管道腐蚀以CO2腐蚀为主时,H2S的存在将起到两面性的作用,一方面,H2S电解出H+,使酸性加剧,促进了析氢反应;另一方面生成的腐蚀产物FeS形成了保护膜,抑制CO2腐蚀的进行[14]。

在油田中,碳钢以其低廉的成本和优异的力学性能得到广泛应用。但油气田勘探的要求越来越高,传统的碳钢因易腐蚀已不能满足需求,合金钢则具有良好的抗氢致开裂和硫化氢应力腐蚀性能[15]。在CO2环境中,含铬的合金钢比碳钢更耐腐蚀。一般情况下,铬的含量越高其耐蚀性能越好,13Cr合金几乎没有出现腐蚀情况[16]。但是Cr含量的增加将使材料成本升高,无法在油气长输管道领域得到广泛应用[17]。对于油田开发来说,则需综合考虑钢材的抗腐蚀能力、在开采过程中的控制腐蚀综合成本、安全风险以及钢材的一次性投入经济成本,从而实现全周期经济效益的最大化[18]。

国内外对中东近年来新开发的典型油田腐蚀情况和腐蚀图版研究较少。本工作针对某中东典型油田的腐蚀环境,主要采用浸泡失重试验、正交试验,SEM、XRD等材料表征手段,以及影响套管L80 - 1钢腐蚀的主次因素,研究了浸泡时间、CO2分压、H2S分压对L80 - 1钢的腐蚀行为影响。此外,针对几种不同钢材,绘制出了CO2- H2S腐蚀图版。

1 试 验

1.1 试验材料

几种试样规格均为40 mm×13 mm×2 mm。试验开始前,用240、500、1 000号砂纸将钢片表面逐级打磨平整光滑。然后依次用去离子水、无水乙醇超声清洗5 min,冷风吹干。利用游标卡尺测量试样的尺寸,精确至0.01 mm。利用电子天平测量试样的质量,精确至0.1 mg。试验采用L80 - 1、L80 - 3Cr、L80 - 13Cr、2205钢,其化学成分见表1。

表1 试样的化学成分及含量(质量分数) %

1.2 浸泡失重试验

采用SYF - 501型高温高压釜进行浸泡失重试验。将试样用绝缘材料固定在釜内的搅拌轴上,再将试验所用的腐蚀模拟溶液与白油(白色矿物油)混合(模拟液的量按各试验条件的含水率加入)加入釜内,总体积为1 L。腐蚀模拟液的化学组成如表2所示。加釜盖封釜后,用高纯N2除氧2 h以上,然后通入高纯CO2气体继续除氧2 h,再打开加热按钮,升温至试验温度,调节气瓶气阀,达到试验条件后开始计时。在本研究体系中,总压为4.00 MPa,流速为0.12 m/s,浸泡时间为72 h。试验结束后,从釜中取出试样,先用去离子水清除钢片表面的可溶性盐,再用化学清洗液(500 mL盐酸+3.5 g六次甲基四胺+1 000 mL去离子水)超声清洗,以除去试样表面的腐蚀产物,再依次用10% NaOH溶液、去离子水和无水乙醇超声清洗5 min,待冷风吹干后称量。利用公式(1)计算出试样的年平均腐蚀速率(mm/a):

(1)

式中:CR为金属年腐蚀速率,mm/a;ρ为金属的密度,g/cm3;m0为金属腐蚀前的质量,g;m1为金属腐蚀后的质量,g;S为金属暴露在腐蚀环境中的表面积,m2;t为腐蚀浸泡时间,h。

表2 腐蚀模拟液的化学组成

1.3 正交试验

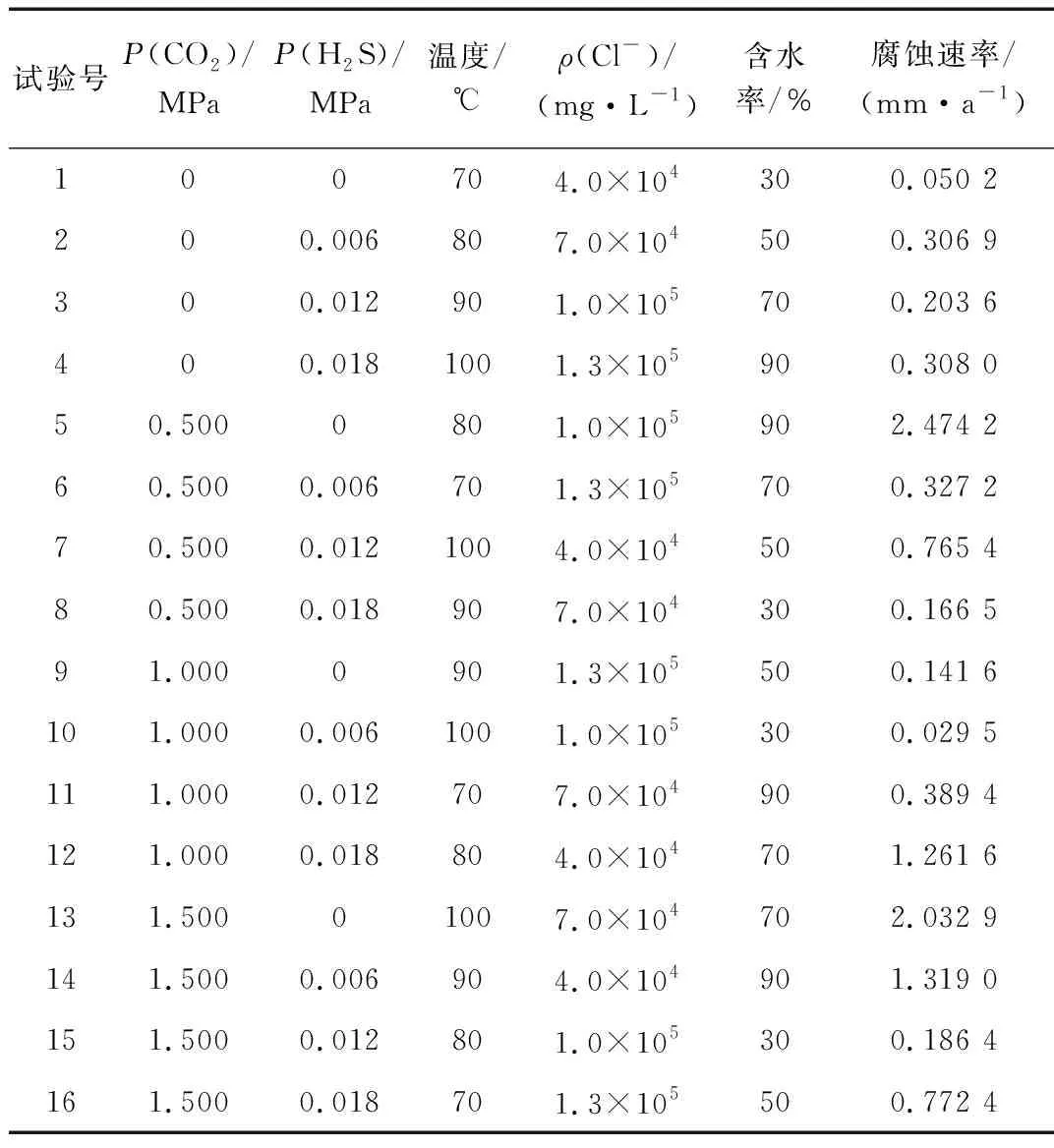

设计了CO2分压、H2S分压、温度、Cl-浓度及含水率5因素4水平的正交高温高压腐蚀浸泡试验,研究条件总压为4.000 MPa,流速为0.12 m/s,浸泡时间为72 h,腐蚀模拟液与表2一致。通过正交试验数据,从而确定中东某油田各环境因素对L80 - 1套管材料腐蚀的影响规律。多因素正交试验设计如表3所示。

表3 多因素腐蚀影响因子正交试验

采用极差分析法分析正交试验结果,极差值计算公式如式(2)所示。

RD=maxi,j=1,2,3,4|kiD-kjD|

(2)

式中:RD为因子D腐蚀速率的极差,其数值为影响因子的最大ki值减去最小ki值,反映出不同影响因子对L80 - 1钢腐蚀速率的影响程度;kiD,kjD为因子各水平下试验指标的平均值。

1.4 材料表征

利用ZEISS EV0 MA15扫描电子显微镜观察试样表面腐蚀产物的微观形貌,利用扫描电镜附带的能谱仪(EDS)分析腐蚀产物膜的成分,利用PRO MPD X射线衍射仪分析试样腐蚀产物的物相。

2 结果与讨论

2.1 正交试验结果分析

根据正交试验方案进行高温高压腐蚀浸泡试验,得到表4中正交试验结果。采用极差分析法分析正交试验结果,计算5个因素不同水平k值,然后根据式(2)计算极差值R,结果见表5。

表4 L80 - 1钢多因素正交失重试验结果

表5 L80 - 1钢正交试验结果极差分析

图1为各腐蚀因素对L80 - 1钢腐蚀速率的影响趋势图和极差分析。从图1可知,L80 - 1钢的腐蚀速率随CO2分压的增加而趋于增加,随H2S分压的增加先降低后趋于增加,随温度的增加呈现抛物线变化特点,随Cl-浓度的增加也呈现抛物线变化,随含水率的增加而不断单调增加。从图1f可看出各因素对L80 - 1钢的腐蚀速率影响程度的大小排序为:含水率>CO2分压>H2S分压>温度>Cl-浓度,也即影响腐蚀速率的主次因素排序。在绝大数情况下,含水率都是影响管柱腐蚀的最主要因素[19,20]。

图2为L80 - 1钢正交试验腐蚀前后的宏观形貌。各腐蚀形貌从左往右依次为(i)浸泡前,(ii)浸泡腐蚀后,(iii)去除腐蚀产物后。从图2可知,正交试验中L80 - 1钢主要表现出全面腐蚀的特点(如图2a、2b),因此表4列出的为均匀腐蚀速率,但是实际上在某些因素条件组合时,也能观察到局部腐蚀和全面腐蚀同时发生的现象(图2c),这可能与H2S或者含水率有关。当H2S含量较高时,可能会导致腐蚀产物膜不均匀从而增加腐蚀的不均匀性[21]。而含水率较低时,水溶液接触金属表面的不均匀性也会增加,因此当含水率低于30%时,L80 - 1钢的腐蚀速率较低,属于轻微腐蚀[22]。图2a也表明L80 - 1钢片在含水率较低时,腐蚀前后宏观形貌变化不明显,基体上仅仅有一些可溶性盐覆盖。结合中东某油田的腐蚀环境和正交试验结果,L80 - 1钢在现场条件下的腐蚀机理基本是属于CO2腐蚀主导的电化学腐蚀类型。根据表5的极差分析结果,比较各腐蚀因素的4个水平k值,腐蚀条件最苛刻的因素组合为1.500 MPa CO2,无H2S,80 ℃,1.0×105mg/L Cl-和90%含水率,其腐蚀速率为3.654 2 mm/a,其宏观形貌如图2d所示。

2.2 单因素对L80 - 1套管材料腐蚀的影响

酸性气体的含量变化是影响腐蚀的重要不可控因素,根据中东某油田油藏地层情况,研究了浸泡时间、CO2分压、H2S分压3种单因素对L80 - 1套管材料的腐蚀影响,考虑到腐蚀环境未来恶化对于腐蚀的影响,因此设计了CO2分压的研究范围为0~4.00 MPa,H2S分压的研究范围为0~0.24 MPa,以涵盖未来可能发生的恶劣工况。

2.2.1 浸泡时间

图3为L80 - 1钢在含水率90%、温度90 ℃、0.500 MPa CO2、0.006 MPa H2S、总压4.000 MPa、Cl-浓度 1.0×105mg/L下,其腐蚀速率与浸泡时间的关系。从图3可知,L80 - 1钢的腐蚀速率随着浸泡时间的延长而降低[23]。图4为L80 - 1钢在不同浸泡时间后微观腐蚀截面形貌。从图4看出,L80 - 1钢浸泡21、28 d后,都出现了腐蚀产物的成型堆积。浸泡21 d后,其腐蚀产物最外层存在圆柱型物质堆积,底层则有一层致密均匀的产物膜,腐蚀产物膜中间存在一定的断裂(图4a)。浸泡28 d后有一层平整致密的产物膜覆盖在钢片表面上(图4b)。图5为L80 - 1在不同浸泡时间下的EDS线扫描能谱。从图5可知,L80 - 1钢浸泡21 d后的腐蚀产物表层圆柱物质是CaCO3,内层生成了一层FeS、铁氧化合物的致密膜层;而浸泡28 d后的腐蚀产物主要是FeCO3、CaCO3、FeS。L80 - 1钢在浸泡过程中腐蚀介质中的活性离子不断进入基体反应,生成腐蚀产物覆盖在基体上,随浸泡时间延长不断堆积成致密的腐蚀产物膜,阻止溶液中腐蚀性离子与基体接触,减缓了L80 - 1钢腐蚀的进行,从而降低了L80 - 1钢的平均腐蚀速率。

对图3的回归曲线外推可得到L80 - 1钢的长期腐蚀速率变化趋势经验方程CRyear=12.459t-0.885,式中,t为时间,a。其他类似环境下的长期腐蚀速率计算模型可采用“短期腐蚀速率比”作为修正系数而得。长期腐蚀速率计算模型的建立可以避免在进行套管寿命评估时过于保守,然而长期腐蚀速率直接用于寿命评估时也应该慎重,因为腐蚀产物膜可能因为冲刷、内应力等各种原因定期或者不定期地脱落,从而导致均匀腐蚀速率再次增大或者导致局部腐蚀,所以真实的腐蚀速率应该是介于短期腐蚀速率和长期腐蚀速率之间。

2.2.2 CO2分压

图6为L80 - 1钢在含水率90%、温度90 ℃、浸泡时间72 h、Cl-浓度1.0×105mg/L、总压4.000 MPa下,其腐蚀速率与CO2分压的关系。从图6可知,随着CO2分压的增加,L80 - 1钢的腐蚀速率不断增加,但CO2分压的这种影响不是无限制的[24],当CO2分压增大到2.000 MPa时,腐蚀速率达到最大值,当CO2分压继续增加时,腐蚀速率又不断降低。根据亨利定律,CO2分压增加,其溶解度也不断增加,H2CO3浓度增加,会使H+浓度增加,从而加速阳极铁的溶解和阴极氢的析出,导致L80 - 1钢的腐蚀加剧,腐蚀速率增加。当CO2分压达到2.000 MPa时[25],腐蚀介质中溶解的碳酸达到饱和,溶液中H+活度不会增加,同时CO2腐蚀生成的产物膜会阻止腐蚀介质进入基体进行反应,从而导致L80 - 1钢的腐蚀速率下降。

图7为L80 - 1钢在不同CO2分压下的微观腐蚀形貌。

从图7可以看出,在0,0.500,1.000 MPa CO2下,L80 - 1钢片表面的腐蚀产物比较零星、松散,随着CO2分压增加,2.000 MPa CO2下的腐蚀产物平整致密,而在CO2分压为3.000、4.000 MPa时可以看出有腐蚀坑出现。图8为L80 - 1钢在不同CO2分压下的XRD谱。从图8可以得出,L80 - 1钢表面的腐蚀产物为MgCO3、CaCO3。当溶液中Ca2+以CaCO3形式沉淀时,会导致腐蚀产物与本体溶液周围酸化[26]。pH值的下降,会造成底层腐蚀产物FeCO3层部分溶解,使基体暴露在腐蚀介质中,从而导致L80 - 1钢在4.000 MPa CO2分压时的腐蚀又加剧,腐蚀速率又增加[10]。

2.2.3 H2S分压

图9为L80 - 1钢在含水率90%、温度90 ℃、0.500 MPa CO2、浸泡时间72 h、总压4.000 MPa、Cl-浓度1.0×105mg/L下,其腐蚀速率与H2S分压的关系。

从图9可以看出,在固定CO2分压下,L80 - 1钢的腐蚀速率随着H2S分压的增加不断增加。H2S分压升高,使溶液中溶解的H2S增多,pH值降低使腐蚀溶液酸化导致腐蚀产物膜的破坏严重,腐蚀速率增大。

2.3 腐蚀图版绘制与分析初探

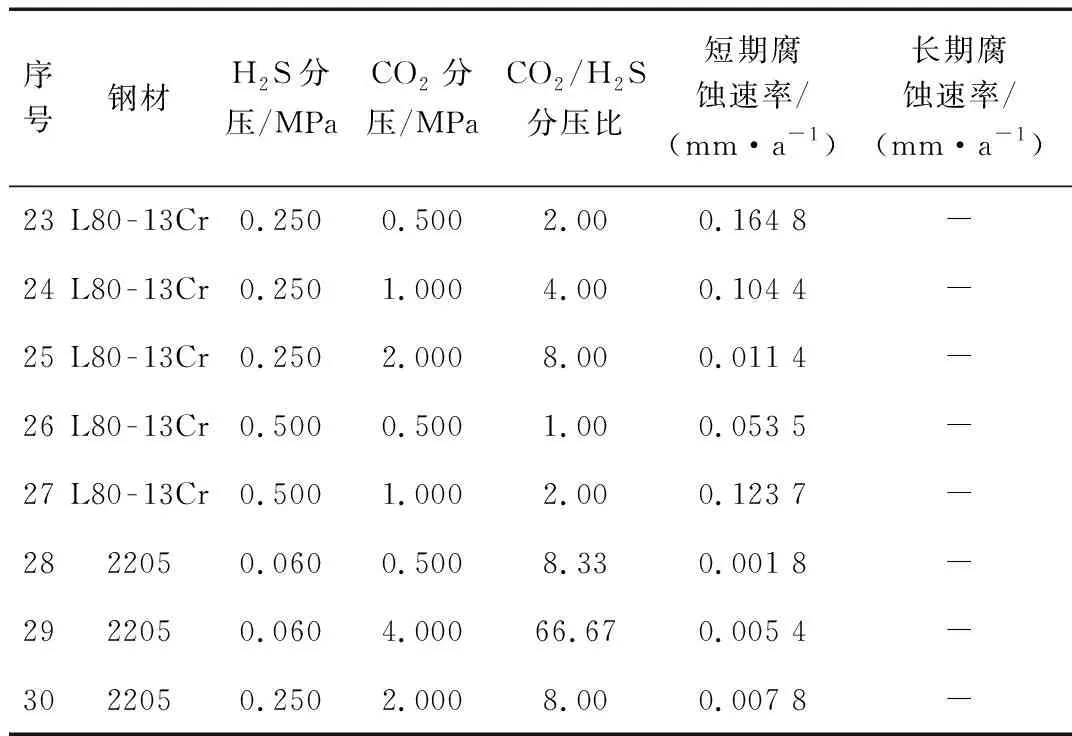

表6为在含水率90%、浸泡时间72 h、Cl-浓度 1.0×105mg/L、总压4.000 MPa、不同CO2/H2S分压比下,L80 - 1、L80 - 3Cr、L80 - 13Cr、2205钢的腐蚀速率,其中长期腐蚀速率是通过计算模型将实验室高温高压釜短期腐蚀速率进行换算得到的。对于钝化材料,其耐蚀性是通过表面钝化膜的保护作用获得的,不存在腐蚀产物膜的长期生长问题,因此认为L80 - 13Cr、2205钢的长期腐蚀速率和短期腐蚀速率(浸泡72 h)基本相同。将表6中的数据在坐标轴中表示出来,即可得到腐蚀图版,为了考虑CO2和H2S交互关系对腐蚀的影响,选择了二者的分压分别为X坐标和Y坐标。

表6 不同H2S/CO2分压比下L80 - 1、L80 - 3Cr、L80 - 13Cr、2205钢的腐蚀速率

表6(续)

图10为L80 - 1、L80 - 3Cr、L80 - 13Cr、2205钢在含水率90%、浸泡72 h、Cl-浓度1.0×105mg/L、总压4.000 MPa下其腐蚀等级与CO2分压、H2S分压的关系。从图10可以看出,当使用NACE-RP0775-2005标准中的中度腐蚀(<0.125 mm/a)、轻微腐蚀(<0.025 mm/a)和我国石油行业标准SY/T 5329-94(<0.076 mm/a)作为选材指标的时候,各等级的材料均可以在一定的腐蚀条件范围内使用。其中L80 - 1钢作为碳钢,在油层套管段易发生腐蚀。当选材的标准提高时,L80 - 1钢可长期使用的范围逐渐变小,以轻微腐蚀(<0.025 mm/a)为指标时,其可使用的最高CO2分压≤0.500 MPa,H2S分压≤0.060 MPa。对含Cr钢,当Cr含量超过某个临界值,钢材可以在表面生成钝化膜[17]。L80 - 3Cr钢的耐蚀性能比碳钢的好,当以轻微腐蚀(<0.025 mm/a)为指标时,L80 - 3Cr钢可使用的最高CO2分压为4.000 MPa,H2S分压≤0.200 MPa。L80 - 13Cr材质本身的耐蚀性更高[16],根据塔曼定律,含量12%~14%Cr的钢材具有较为优异的耐蚀性能,得益于其表面形成致密的γ - Fe2O3+Cr2O3保护膜,并且基体中可以不断地补充Cr元素,动态修复钝化膜。当以轻微腐蚀(<0.025 mm/a)为指标时,L80 - 13Cr钢可使用的最高CO2分压为4.000 MPa,H2S分压≤0.500 MPa。从选材的角度,当L80 - 3Cr钢和L80 - 13Cr钢都满足服役条件时,考虑材料的成本和抗腐蚀能力,综合判断是优先考虑L80 - 3Cr钢。2205钢双向不锈钢综合了铁素体和奥氏体最有益的性能,具有很好的抗Cl-应力腐蚀开裂,同时2205钢中铬和钼的含量都很高,具有极好的抗点腐蚀和均匀腐蚀的能力[27],其在整个图版的环境中都适用,但考虑防腐蚀能力与经济性,2205钢并不是中东典型油田开采过程中的最好选择。综上,在中东典型油田腐蚀环境中,L80 - 1钢可满足较轻微的腐蚀环境,因此油田的开采中后期产出水量上升之后,必须对L80 - 1钢采取防腐措施。从选材的角度来看,对于油田的长期安全开采,L80 - 3Cr套管钢可能是在综合防腐蚀性能与经济性后的最佳选择。在油田的开采过程中,油田各储层环境复杂多变,腐蚀图版需要不断完善补充,一方面可以用于在用井筒材料的腐蚀评估,另一方面也可以用于分期开采区块的新井选材参考。

3 结 论

(1)正交试验结果表明,在试验测试参数范围内,各因素对L80 - 1钢的腐蚀速率影响的程度排序为:含水率>CO2分压>H2S分压>温度>Cl-浓度。

(2)针对中东典型油田的腐蚀环境,建立了L80 - 1钢短期腐蚀速率与长期腐蚀速率之间的关系,回归经验方程为CRyear= 12.459t-0.885,有利于室内腐蚀评价结果与现场实际情况相结合。

(3)不含H2S时,在试验测试参数范围内,随着CO2分压的增大,L80 - 1钢的腐蚀速率逐渐变大,在2.000 MPa时L80 - 1钢的腐蚀速率最高。而CaCO3的沉淀导致pH值下降,使FeCO3层选择性溶解。

(4)固定CO2分压时,在试验测试参数范围内,L80 - 1钢的腐蚀速率随H2S分压的增加不断增加。

(5)综合中东某油田现场腐蚀环境的变化趋势,基于室内腐蚀评价试验结果初步建立了H2S - CO2分压腐蚀图版,该图版表明L80 - 1钢在一定的参数范围内可以满足使用要求,但L80 - 3Cr钢是综合耐蚀性能和经济性能的更优选择。