炉压和试样位置对CVD - SiC涂层组织与抗热疲劳性能的影响

2022-12-07李江涛孙佳庆董会娜何凤霞魏庆渤张东生

李江涛,孙佳庆,董会娜,何凤霞,王 征,冯 婷,王 琰,魏庆渤,张东生

(1. 巩义市泛锐熠辉复合材料有限公司,河南 巩义 451261;2. 郑州大学材料科学与工程学院,河南 郑州 450001)

0 前 言

作为第三代半导体材料,碳化硅(SiC)具有良好的化学稳定性、宽带隙、高热导率、高硬度、高耐磨等一系列优点[1-5],因此SiC器件在航空航天、核工业、高速刹车、LED等领域有着重要的应用。带有碳化硅涂层的石墨基座可以有效解决石墨材料在高温、腐蚀性气体环境中出现腐蚀、掉粉现象的问题,避免了粉体对沉积室的污染。通过化学气相沉积法制备碳化硅涂层已被广泛研究,多数研究[5-9]认为温度是影响碳化硅涂层形貌特征的主要参数,而相关研究表明沉积压力和基体悬挂位置对CVD - SiC涂层生长过程也有着显著影响。在沉积压力的影响方面,Cheng等[10]和杨西等[11]发现与常压化学气相沉积相比,低压化学气相沉积(LPCVD)的优势主要体现在以下2个方面:(1)LPCVD过程中的反应气体分子的自由扩散距离更大,涂层更均匀;(2)通过LPCVD法制备的SiC涂层在基体界面处易形成梯度层结构,从而降低由于基体和涂层之间的热膨胀系数差异导致的内应力,改善界面结合力。Cheng等[12]还研究讨论了随着压力(0.1~4.1 kPa)的增加,涂层的沉积速率呈现先降后升再降的非单调性变化的现象,认为沉积速率与压力之间的复杂关系是停留时间和前驱体浓度2个因素之间的竞争导致的。Liu等[13]证实了随着沉积压力(0.5~1.5 kPa)的增加,涂层的致密性、沉积速率和力学性能先增加然后降低,且发现石墨相的存在和涂层的致密性对涂层的硬度和弹性模量有很大的影响。由上述可知,Cheng等[12]和Liu等[13]关于压力对沉积速率影响的研究结论并不一致,且两者均关注的是较小压力范围内沉积速率的变化,而在较大沉积压力范围内压力对沉积速率影响的研究还有待进一步探索。在基体悬挂位置的影响方面,Long等[14]证明基体位置离反应器入口越远,沉积速率呈现线性降低的趋势,且涂层形貌和结晶度也发生显著变化,但其在讨论基体位置对涂层沉积速率的影响时,仅讨论了基体位置离反应器入口越远时反应物浓度降低进而导致沉积速率下降的影响,未考虑到反应物耗竭效应等其他因素。此外,大多数研究[15-19]集中讨论了单层、多层以及复合SiC涂层在不同氧化温度下的抗氧化性能,而关于炉压和试样位置对CVD - SiC涂层抗热疲劳性能的影响却无系统性研究。基于上述分析和技术应用角度出发,本工作使用工业级沉积炉(沉积室直径900 mm,高度1 000 mm)在高纯石墨基体表面制备了碳化硅涂层,研究了不同炉压及试样位置对涂层沉积速率、微观结构及抗疲劳性能的影响。

1 试验材料及方法

1.1 原材料及设备

将经卤素提纯处理后的石墨片(φ25 mm×10 mm)作为基体,杂质含量低于5×10-4%,氢气、氩气及甲基三氯硅烷(MTS)纯度≥99.8%。使用经过改进的工业级化学气相沉积炉,其结构示意图如图1所示。

1.2 工艺流程

将石墨基体放在酒精中经超声波清洗干净,然后120 ℃烘干后装炉,石墨基体被分别悬挂在反应室中的3个不同位置(距离出气盘的高度分别为300,500,700 mm)。装炉完毕后对沉积炉进行洗炉、抽真空、升温至1 200 ℃。之后通入氢气、MTS,H2∶MTS摩尔比=20,炉压分别为0.5,2.0,5.0,10.0 kPa,沉积时间为3 h。

1.3 分析测试

使用精密电子天平测量实验前后试样重量变化,蔡司SIGMA 500型扫描电镜观察沉积态试样表面及断面形貌,smartlab 9KW型XRD对沉积态试样表面进行物相分析。

模拟MOCVD设备用石墨基座的应用环境,测试SiC涂层的抗热疲劳性能。将试样放入箱式马弗炉中,抽真空,加热至1 000 ℃,保温20 min,然后随炉冷却至室温,每个热循环周期大约为5.5 h,每个热循环周期后取出试样观察涂层有无裂纹、脱落现象,若涂层无明显变化继续进行加热、保温、冷却步骤,如此反复进行,直到涂层出现明显裂纹或脱落为止。

2 结果与讨论

2.1 不同炉压对SiC涂层沉积速率、组织结构及抗热疲劳性能的影响

图2为试样位置为300 mm,不同炉压时制备的SiC涂层的沉积速率。

CVD - SiC过程极为复杂,一般涉及气相反应、反应物质在基体表面的吸附、表面反应、化学解吸等步骤,反应气体滞留时间以及扩散、吸附、脱附过程是影响CVD - SiC沉积速率的关键因素[9,20]。从图2中可以看出,随着炉压增大,涂层沉积速率呈现先升高后降低再升高的非单调性变化,其中炉压为2 kPa时涂层沉积速率最大。由气体滞留时间τ计算公式[21]:

τ=Troom×Preactor×V/Treactor/Pair/Q

式中τ—— 气体滞留进间,min

Troom—— 室温,K

Pair—— 大气压, Pa

Treactor—— 沉积温度, K

Preactor—— 炉压,Pa

Q—— 进气口气体流量, L/min

可知:一方面,随着炉压增大,气体反应物在反应室中的滞留时间增加,有研究[12,22]表明滞留时间的增加导致反应物在反应室壁上的消耗增多,从而降低了基体表面的反应物浓度,使沉积速率下降。另一方面,随着炉压增大,反应室中的含碳和含硅物质浓度增大,导致沉积速率升高。因此这2种相互拮抗的作用会使得沉积速率呈现先升后降再升的非单调性变化。

取同一位置(距出气盘距离均为300 mm),不同炉压条件下制备的SiC涂层进行研究,图3为不同炉压时制备的SiC涂层的XRD 谱。由图3可知,不同压力时2θ=35.7°的衍射峰强度均最强,说明β - SiC沿(111)晶面择优取向生长,这是因为β - SiC为立方晶体结构,(111)晶面具有最低的表面能。从图3中还看到,炉压为2.0 kPa和5.0 kPa时,对应的XRD谱中只出现了β - SiC的衍射峰,没有杂质峰的存在,说明在此压力条件下所制备的涂层为纯相的β - SiC涂层;而在其他炉压下制备的SiC对应的XRD谱中出现了不同强度的C的衍射峰,说明所得涂层富碳,有研究[23]表明总压的变化会导致SiC涂层中C/Si原子比呈现开口向上的抛物线趋势的变化规律。

图4为试样位置为300 mm,不同炉压条件下制备的SiC涂层的表面和截面SEM形貌。由涂层的表面形貌可知,炉压对SiC涂层的表面形貌具有很大的影响:炉压为0.5 kPa时,晶体颗粒呈现圆簇状;炉压为2.0 kPa时,呈现山脊状(包含一些具有六次对称轴的晶粒);炉压为5.0 kPa时,呈现鳞片状;炉压为10.0 kPa时,呈现菜花状,涂层表面平缓光滑。可以看出,在较高炉压下涂层表面容易获得较为光滑的结构,这是因为较高压力条件下,试样表面气相过饱和度较高,而较高的气相饱和度会抑制晶体的生长,从而有利于平滑表面的形成[14]。另外,从图4的表面形貌中还看到,这些晶体颗粒之间均呈现紧密有序堆积。

由SiC涂层的截面SEM形貌可知,炉压为0.5 kPa和5.0 kPa时所得涂层与基体之间存在较为明显的界面,表明它们之间结合较差,涂层易脱落,同时看到在炉压为5.0 kPa时所得涂层中存在较大孔洞。而炉压为2.0 kPa和10.0 kPa时所得涂层与基体之间没有发现明显的界面,表明此时涂层与基体之间具有良好的相容性和黏附性。

为进一步量化涂层与基体之间的结合性能,对试样位置为300 mm,不同炉压条件下制备的涂层进行了抗热疲劳性能测试。发现在热循环实验的测试周期内,涂层表面均没有出现开裂或脱落现象,而试样边棱处在经历不同的热循环周期后出现了涂层脱落现象,这是因为涂层边棱处同时承受来自表面和侧面的耦合应力,导致在热循环过程中涂层首先从边缘开始脱落[24]。

表1为试样位置为300 mm,不同炉压时制备的SiC涂层出现脱落现象时对应的热循环周期。由表1可知,随着炉压的增大,SiC涂层的抗热疲劳性能呈现先升后降再升的趋势,其中炉压为2.0 kPa时涂层表现出较好的抗热疲劳性能。当炉压为0.5 kPa时,涂层与基体结合较差,其抗热疲劳性能较差,在经历52个周期的热循环后,边棱处出现小面积的脱落;当炉压增大至2.0 kPa时,涂层与基体结合良好,其抗热疲劳性能大幅升高,在经历82个周期的热循环后才出现涂层脱落;当炉压增大至5.0 kPa时,涂层中存在孔洞,其抗热疲劳性能下降,在经历40个周期的热循环后,边棱处最先出现小面积的脱落;当炉压进一步增大至10.0 kPa时,涂层与基体结合较好,此时涂层的抗热疲劳性能有所提高,但低于2.0 kPa时涂层的抗热疲劳性能,在经历68个周期的热循环后,边棱处出现小面积的脱落。

表1 不同炉压时制备的SiC涂层出现脱落现象时对应的热循环周期

研究[25]表明,导致涂层失效的主要因素有热应力、制备残余应力、相变应力以及高温氧化。在本工作中,制备残余应力和相变应力对CVD - SiC涂层的抗热疲劳性能的影响可忽略不计。试样位置为300 mm,不同炉压时制备的涂层经过不同热循环周期后试样的重量变化见图5。由图5可知,热循环过程中试样的重量无明显变化,证明热循环过程中设备的真空状态保持良好,几乎不存在高温氧化现象,因此可以推断热应力是本研究中导致涂层脱落的主要因素。

热应力的产生是因为SiC涂层(αc:4.6×10-6/℃)涂层与石墨基体(αg:5.1×10-6/℃)之间的热膨胀系数α不匹配造成的。在温度变化时,涂层内将产生热应力,在加热过程中,由于αg>αc,SiC涂层所受的热应力为拉应力,基体所受的热应力为压应力;当涂层从高温冷却至室温时,涂层内的应力方向与加热过程中的相反[26]。

结合上述实验现象及应力分析,得到SiC涂层在热循环过程中的脱落原理如图6所示。在热循环过程中SiC涂层与基体界面承受着循环交变的拉压应力作用,在其超过涂层的强度极限后,涂层表面出现初生裂纹(步骤i),然后在循环交变应力的作用下,裂纹不断向涂层内部及基体界面附近延伸,从而形成纵向裂纹,纵向裂纹在延伸扩展过程中,在涂层裂纹或孔洞附近产生应力集中(步骤ii),发生弯曲变形,进而使得涂层内部及界面附近出现水平裂纹,最终导致涂层产生大量的横向裂纹(步骤iii),这种裂纹的扩展临界应力很低,在热应力的反复作用下,水平裂纹迅速扩展,最终导致涂层脱落。

2.2 试样位置对SiC涂层组织形貌、沉积速率及抗热疲劳性能的影响

选取2.0 kPa条件下,不同悬挂高度试样进行研究,图7所示为沉积速率与基体在反应室中悬挂高度的关系。从图7中看到,随着试样距出气盘的高度增大,沉积速率几乎呈现线性降低的趋势。正如其他研究所报道的[13,20],1 200 ℃时CVD - SiC涂层的沉积过程是由质量传输控制的,在这种情况下,沉积速率取决于反应物到达试样表面的速率。因此,本工作中沉积速率随着试样悬挂高度增大而降低的原因可能是:(1)距离出气盘较远的位置,反应物的浓度较低,导致反应物到达试样表面的速率降低,沉积速率下降[14];(2)沉积过程产生的HCl在距出气盘较远的位置富集,对SiC的蚀刻作用随之增强,导致涂层的沉积速率降低[27,28];(3)距离出气盘越远的位置,反应室壁上的反应物消耗速率加快,造成沉积速率的降低。

图8为炉压2.0 kPa,不同试样位置时制备的SiC涂层的XRD谱。从图8中可以看出, 所得涂层均由多

晶β - SiC组成,无杂质峰,说明在不同试样位置时制备的涂层均为纯的SiC涂层。其中2θ=35.7°的衍射峰强度最强,且以尖锐、低半高宽形式存在,说明β - SiC沿(111)晶面择优取向生长且结晶性良好。

图9为炉压2.0 kPa,不同试样位置时制备的SiC涂层的表面和截面SEM形貌。由SiC涂层的表面形貌看出,由于(111)晶面的衍射峰强度随着试样悬挂高度的增大而减弱,意味着晶粒沿(111)晶面生长取向弱化,从而导致随着试样悬挂高度越高,晶粒山脊状结构的棱角越来越不分明。从SiC涂层的断面形貌看出,随着试样距出气盘的高度增大,涂层与基体的界面越来越明显,表明两者之间的结合能力越来越差。

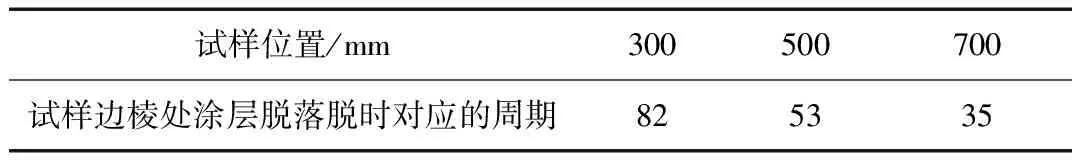

为了进一步量化涂层与基体之间的结合性能,对炉压为2.0 kPa,不同试样位置条件下制备的涂层进行了抗热疲劳性能测试。发现在热循环实验的测试周期内,涂层表面均没有出现开裂或脱落现象,而试样边棱处在经历不同的热循环周期后出现了涂层脱落现象。表2为炉压为2.0 kPa,不同试样位置时制备的SiC涂层边棱处出现脱落现象时对应的热循环周期。

表2 不同试样位置时制备的SiC涂层出现脱落现象时对应的热循环周期

观察表2发现,随着试样与出气盘的距离增大,SiC涂层的抗热疲劳性能越来越差,这和前述此时基体与涂层的结合能力越来越差有关。图10为炉压为2.0 kPa,不同试样位置时制备的涂层经过不同热循环周期后试样的重量变化。由图10可知,热循环过程中试样的重量无明显变化,说明不存在高温氧化的现象,因此也可推断热应力是本工作中导致涂层脱落的主要因素。

3 结 论

(1)炉压为2.0 kPa时可以制备出晶粒生长取向性单一且高纯的碳化硅涂层;不同试样位置时制备的涂层均为纯的SiC涂层。

(2)随着炉压增大,反应物浓度增大会导致沉积速率升高,但同时反应物耗竭效应也在增强,进而导致沉积速率下降,这2种相互拮抗的作用使得沉积速率呈现先升后降再升的非单调性变化;随着试样距出气盘的高度增大,形核物质浓度降低、HCl的蚀刻作用和反应物耗竭效应增强,导致涂层沉积速率下降。

(3)随着炉压增大,涂层抗热疲劳性能先升后降再升;随着试样距出气盘的高度增大,涂层与基体的结合强度降低;当炉压为2.0 kPa、试样位置为300 mm时,涂层表现出较好的抗热疲劳性能。