超声导波技术在弹簧载荷式安全阀检测中的应用

2022-12-07杨志刚

杨志刚

(河南省锅炉压力容器安全检测研究院,河南 郑州 450016)

引言

安全阀是锅炉、压力容器、压力管道等承压类特种设备上最常用也是最重要的一种安全附件,当设备或管道内的介质压力升高超过规定值时,可自动排放介质来防止事故发生的装置,根据其结构、适用介质、作用原理等可分为多种形式,其中以弹簧载荷式安全阀最为常见,使用场所也最为广泛[1]。安全阀在使用期间,受介质压力、温度以及环境介质侵蚀等物理因素或化学因素作用,其性能会发生改变,导致安全阀无法正常按规定的压力开启或者无法保持密封而产生泄漏等,失去应有的作用,从而影响生产安全[2]。

作为弹簧载荷式安全阀的关键部件,弹簧起到缓冲平衡、储能、自动控制、回位等作用,其质量的好坏直接关系到安全阀能否保持其功能正常。对安全阀的弹簧进行检测,及时发现弹簧中存在的缺陷并进行相应的处置就十分必要。目前,用于检测弹簧中缺陷的手段主要有目视检测、磁粉检测、渗透检测等[3]。

1 弹簧载荷式安全阀工作原理

弹簧载荷式安全阀的启闭是依靠进口侧介质压力和压缩弹簧压力的平衡状态变化进行的。压缩弹簧压力大于进口侧介质作用于阀瓣的介质压力时,安全阀保持密封状态。作用于阀瓣的介质压力大于作用于阀瓣的压缩弹簧压力时,安全阀开启。

2 超声导波检测技术

超声导波是通过激励检测装置的探头,使其发出超声能量脉冲而产生机械波,此机械波充斥检测工件并以工件边界制导向远处传播形成导波。导波会在缺陷处产生反射回波,根据回波信号的特征可发现和判断工件中缺陷的位置和严重程度[4]。

超声导波检测技术分磁致伸缩超声导波检测和压电超声导波检测。压电超声导波检测通过压电效应激发压电晶片产生机械波[5],需要对工件表面进行打磨处理。磁致伸缩超声导波检测通过电磁耦合产生机械波,无需对工件表面进行打磨处理。

3 安全阀弹簧磁致伸缩超声导波检测

3.1 检测原理

将磁场施加于铁磁性材料对其进行磁化,当磁场变化时,铁磁性材料在磁化方向的几何尺寸会产生微小变化,即产生磁致伸缩,从而产生弹性机械波沿着铁磁性材料构件的边界并受其引导和约束进行传播,形成导波。当导波遇到与其传播方向不平行的缺陷时会发生反射,通过对反射回波引发的磁化状态变化情况进行分析即可知道工件中是否存在缺陷及缺陷的位置、大小等特征信息[6-7]。

3.2 检测对象

为验证磁致伸缩超声导波技术检测弹簧的可行性,本检测试验选用一支电站锅炉用弹簧载荷式安全阀的弹簧作为检测对象,弹簧的线径为32 mm,中径为160 mm,长度为4500 mm,圈数为9,材质为50CrV。

弹簧中存在的缺陷包括碰撞疤痕、局部磨损、腐蚀凹坑、裂纹等,是造成弹簧失效的主要原因。为验证磁致伸缩超声导波技术对弹簧中常见缺陷的检测效果,本检测试验在被检测弹簧上加工了切槽和凹坑两种典型模拟缺陷。检测试验用弹簧见图1。

3.3 检测系统

本检测试验所用仪器为采用美国西南研究院的MsSRv5 便携式低频超声导波检测系统,MsSRv5 系统是一套多功能检测设备,可以在棒材上产生相对低频的导波来进行检测,该系统主要由主机、USB 连接线、电缆连接线、Y 型连接头、适配器、带状线圈、铁钴合金条带组成。该系统具有检测灵敏度高、检测温度范围大、缺陷轴向位置精度高和检测速度快等优点。本检测试验激发的导波为扭力波,因模式为扭力波的导波仅在固体中传播并且其声速不随激发频率改变而变化。

3.4 工艺参数

因安全阀弹簧的长度较短,导波频率太低时会影响缺陷判断的准确性,为能够较准确地获得缺陷的信号,本检测试验使用标称发射频率为128 kHz 的探头适配器。为对比不同发射频率对缺陷的检出效果的影响程度,本检测试验使用了128 kHz 和135 kHz 两种不同的发射频率,检测工艺参数见表1。

表1 检测工艺参数表

3.5 检测过程

检测前,将弹簧一端的完整圆形截面处打磨干净,然后将一段长度略小于弹簧周长的铁钴合金条带紧贴于弹簧表面,使用专用磁铁沿铁钴合金条带长度方向将其磁化。张贴铁钴合金条带时,应使其磁化方向与导波的传播方向即弹簧的轴向方向一致。将宽度和铁钴合金条带一致且长度适宜的线圈连接在适配器两端,调节适配器固定卡槽之间线圈的长度,使其与铁钴合金条带紧密贴合,将适配器和主机用数据传输线连接牢靠,连接完成后的检测系统见图2。

打开检测系统电脑中的数据采集和分析软件,首先在被检工件信息部分将弹簧的相关征参数和报告的关键信息录入软件,将X 轴的单位设置为米,然后在数据采集部分里设定数据采集使用的中心频率为128 kHz,导波检测距离范围为5 m,选择激励模态为自发自收,将探头接收器的增益值设定为50 dB,将信号随距离的衰减值设定为0.31 dB/m,按检测工艺设置其他各项参数并在调试模式下确认程序正常后进入数据采集模式并开始采集检测数据。数据采集完成后,数据采集软件自动将检测数据进行保存。

3.6 检测结果

在数据分析软件中选择已保存的检测结果数据,将两个不同发射频率的检测结果数据同时选中进行分析,审阅数据无误后选择发射频率为135 kHz 的检测数据进行影响信号转化。使用弹簧端部的反射信号进行距离校正和信号幅度矫正,设定距线圈较远的弹簧端部反射率为15%,灵敏度为2%,查看并修正发现的特征信号,将无效特征信号标识删除后,结束分析并生成报告,报告内容分别为检测结果的频谱图、波形图和有效特征信号的相关数据表。

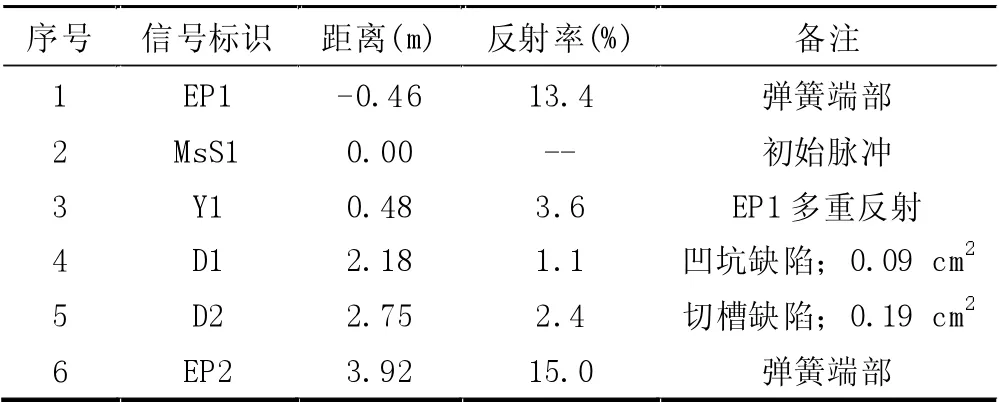

本检测试验结果的频谱图见图3,检测试验结果的波形图见图4,检测试验结果的有效特征信号数据见表2。

表2 检测试验有效特征信号数据表

3.7 结果分析

从检测结果频谱图看,无论探头适配器的发射频率是128 kHz 还是135 kHz,在距离探头约2.2 m 和2.7 m 的地方均可发现有明显的缺陷显示。从缺陷显示的信号色度看,同一缺陷的色度相差不大。

对于检测结果波形图,删掉无效的信号显示标记后,可以看出,无论探头适配器的发射频率是128 kHz还是135 kHz,在距离探头约2.2 m 和2.7 m 的地方均发现有明显的回波信号。从缺陷显示的信号幅度看,对于同一缺陷,使用135 kHz 的发射频率检测时的缺陷回波波幅比使用128 kHz 的发射频率检测时的缺陷回波波幅要高。

检测结果数据表以定量的方式给出了缺陷的一些信息,从中可以得到缺陷的具体位置、缺陷信号回波的反射率和弹簧横截面积的损失量。与缺陷位置的计算结果相比,缺陷的显示位置和实际位置具有很高的一致性。

通过对比分析,本次检测试验得到了预期效果,弹簧上预制的切槽类和凹坑类缺陷都能够很明显的检测出来,并且检测灵敏度高,定位准确。通过对检测试验结果的分析,验证了采用磁致伸缩超声导波检测技术能够快速的完成对弹簧的检测,通过检测能够很灵敏的发现弹簧中造成横截面积损失的缺陷,缺陷位置和缺陷大小的定量表征比较准确。

4 结论

(1) 磁致伸缩超声导波检测技术能较灵敏地发现弹簧中的凹坑、夹杂、较深的拉痕或横向裂纹等缺陷,并能精确地确定缺陷的位置。但对于较小的夹杂、凹坑和与导波传播方向夹角较小的裂纹容易漏检。

(2) 磁致伸缩超声导波检测技术可通过频谱图直观地反映弹簧中缺陷的情况。

(3) 磁致伸缩超声导波检测技术可通过分析缺陷信号的幅值定量来确定缺陷的大小。