高位大直径定向钻孔治理上隅角瓦斯技术实践

2022-12-06王磊

王 磊

(山西潞安环保能源开发股份有限公司王庄煤矿)

煤矿开采中,上隅角为瓦斯最易积聚的位置之一。工程实践中,高抽巷和顶板高位钻孔是治理上隅角瓦斯超限的有效方法,其中,顶板高位钻孔具有施工成本低、稳定性好、有效孔段长等特点。随着煤矿井下定向钻进技术与装备发展,顶板高位定向钻孔治理上隅角瓦斯技术逐渐受到重视,在一些矿区进行现场试验,但目前缺少抽采效果方面的对比与分析。

随着我国煤矿安全高效瓦斯治理技术的全面推广,定向长钻孔技术施工周期短,抽采地点控制精准,已逐步成为矿井瓦斯防治的重要手段[1-7],因此,本文通过在高瓦斯工作面布置大直径高位定向长钻孔,根据实际瓦斯抽采量判定瓦斯抽采的效果,从而为其他类似综采工作面回风上隅角瓦斯治理提供实践经验和借鉴,具有一定的实际意义。

1 工程背景

王庄煤矿8105工作面煤种为贫煤,属高瓦斯低渗透煤层,煤层埋藏深度300~400 m,位于潞安矿区3#煤层,煤层倾角在1°~6°,平均为5°,工作面煤层厚度平均为6 m,8105工作面煤层瓦斯含量最大值为5.3 m³/t,残存瓦斯含量为2.36 m3/t,工作面可采储量为78.3万t。在工作面回采至100 m时,高抽巷垮塌,导致无法进行采空区瓦斯治理,开始试验大直径高位定向钻孔替代高抽巷治理工作面回采期间瓦斯。

高位钻孔是在回风巷及工作面邻近巷道向煤层顶板施工的钻孔,其特点是以工作面采动压力形成的顶板裂隙作为通道来抽采工作面采空区及上隅角积聚的瓦斯[8]。随着工作面回采,在工作面周围将形成一个采动压力场,采动压力场及其影响范围在垂直方向上形成3个带,即冒落带、裂隙带和弯曲下沉带。在水平方向上形成3个区,即煤壁支撑影响区、离层区和重新压实区。在这个采动压力场中形成的裂隙空间,便成为瓦斯流动的通道。通过高位钻孔内的抽放负压,加速了瓦斯的流动,从而可通过钻孔抽出高浓度的瓦斯,另外钻孔布置在裂隙带,受采动影响较小,不易破坏,便于长期抽采。

2 大直径高位定向长钻孔设计施工

2.1 钻孔终孔高度的确定

根据前期试验分析,3#煤层瓦斯抽采钻孔的有效抽采半径为6 m左右,因此,每个钻孔间距设置为6 m。冒落带和断裂带的理论高度计算如下。

(1)冒落带高度H1计算公式为

式中,m为工作采高,取6 m;k0为垮落岩石的残余碎胀系数,取1.4;α为煤层倾角,取5°。

计算得出冒落带高度为15 m左右。

(2)断裂带高度H2计算公式为

计算得出断裂带高度为45 m左右。因此,采空区上覆岩层裂隙带范围为3#煤层顶板以上15~45 m。根据现场生产实际,为了降低回风隅角瓦斯浓度,确定大直径高位钻孔层位控制在3#煤层顶板以上30 m左右。

2.2 施工地点

8105工作面共计布置1个定向高位孔钻场,即1#千米钻场。1#千米钻孔位于8105风巷靠工作面帮,钻孔距联巷口190 m(即风3导线点向前53.84 m)。严格按照设计规定的地点选择钻场位置,并开掘专门钻场,钻场长7 m,深5 m,高3 m。

2.3 钻场设计

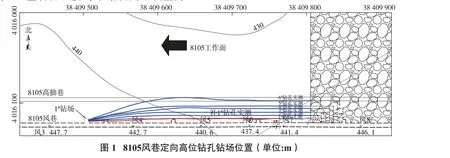

王庄矿8105工作面定向钻场设计施工7个大孔径定向高位钻孔,孔径为203 mm,孔深为303~315 m,钻孔间距为6 m,覆盖8105风巷向工作面侧6~48 m,层位控制在3#煤层顶板以上25~36 m。图1为8105风巷定向高位钻孔钻场位置示意图。7个钻孔设计总进尺2 049 m,钻孔施工周期为75 d。

2.4 钻孔施工

定向高位钻孔施工区域顶板压力较大,根据钻孔实际施工情况,后期考虑下设护孔筛管,保证抽采效果。

钻孔施工区域0~214 m煤层为下行,214 m以后煤层上行,为避免钻孔在214 m时积水影响抽采效果,钻孔在中间段不考虑平行于3#煤层。

另外,在施工4#~8#钻孔时要穿过8105高抽巷,钻孔在施工时要严格按照设计施工,避开高抽巷、顶锚索及压力影响区域,保证成孔。定向高位钻孔施工具体参数见表1。

3 瓦斯抽采效果分析

3.1 大直径高位定向长钻孔瓦斯抽采分析

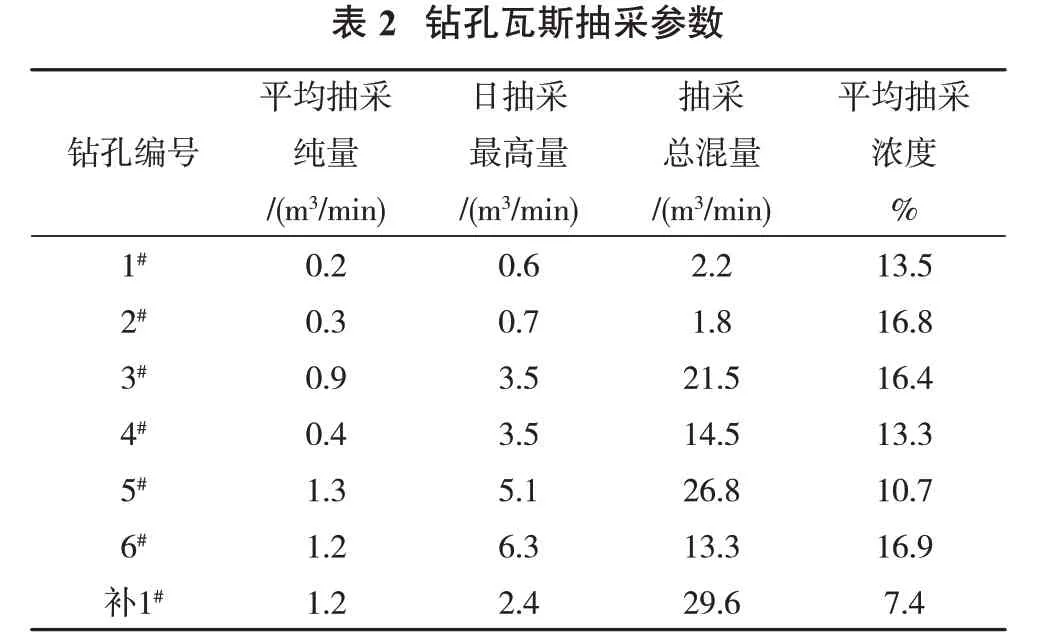

8105工作面风巷1#钻场共计施工7个钻孔,钻孔覆盖风巷工作面一侧24.2 m,定向钻孔接抽后,各定向钻孔受其布置层位和所在层位开采裂隙的影响,在工作面回采初期未进入裂隙发育区,瓦斯含量少,抽采效果不明显。随着工作面的不断推进,各钻孔平均瓦斯抽采纯量和抽采总混量开始增大,钻孔抽采瓦斯浓度开始下降,各定向钻孔抽采参数详见表2。

?

?

由表2可知,钻孔抽采期间平均纯量为4.3 m3/min,钻孔平均抽采浓度为11.1%,瓦斯抽采总混量为48.8 m3/min,当日钻孔平均瓦斯抽采浓度为11.7%。1#、2#和4#定向钻孔平均抽采纯量较低,抽采效果较差,结合其实际施工参数判断,工作面推进时顶板未垮落至钻孔区域,且钻孔施工层位较高,因而抽采效果较差。而5#、6#、补1#定向钻孔间存在裂隙导通的现象,且钻孔层位位于裂隙带中下部,因而抽采效果有一定程度的提升。图2为王庄煤矿8105风巷1#钻场3#定向钻孔瓦斯抽采参数。

3.2 工作面上隅角瓦斯浓度分析

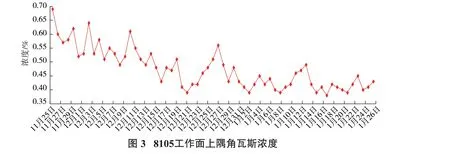

图3为8105工作面上隅角瓦斯浓度变化曲线。可知,定向钻孔接抽后,8105工作面上隅角瓦斯浓度得到了有效的控制,上隅角瓦斯浓度整体呈下降趋势,因工作面回采期间每日产量不同,故上隅角瓦斯浓度也有一定的变化,但上隅角瓦斯浓度最大值未达到0.8%,确保了工作面安全回采。

3.3 综合抽采分析

综上所述,8105工作面风巷3#、6#定向钻孔瓦斯抽采效果较好。3#钻孔内错于8105风巷11.4 m,层位为煤层顶板以上21.3 m,根据抽采效果可知,钻孔位于裂隙带下部。6#钻孔内错于8105风巷24.2 m,层位为煤层顶板以上29.2 m,结合抽采效果可知,钻孔位于裂隙带中上部,整体抽采效果较好,但由于钻场较小,钻机摆放不便,施工6#钻孔两侧的2个孔时与6#钻孔发生穿孔现象,致使6#钻孔抽采效果变差。从整体抽采效果看,定向钻孔对上隅角瓦斯起到了较好的控制效果,回采期间上隅角瓦斯浓度未出现超限现象,确保了工作面安全回采。

4 结论

(1)8105工作面定向钻孔接抽后,初始时钻孔瓦斯浓度相对较高,随着工作面的不断推进,钻孔抽采瓦斯浓度开始下降,但是钻孔的抽采混量呈现增大的趋势,钻孔抽采期间平均纯量为4.3 m3/min,钻孔平均抽采浓度为11.1%。

(2)王庄煤矿8105工作面抽采应用表明,大直径高位定向长钻孔抽采上隅角瓦斯持续时间长,抽采瓦斯纯量稳定,有效解决了综放工作面上隅角瓦斯超限难题。

(3)王庄煤矿在工作面上隅角瓦斯治理过程中,通过对高位钻孔参数不断摸索,科学分析,优化完善,为其他类似综采工作面回风上隅角瓦斯治理提供了丰富的实践经验和借鉴,具有推广价值。