船体构件自由边圆角打磨机器人系统研制

2022-12-06孙宏伟王兴华中国船舶集团有限公司第七一六研究所

孙宏伟 王兴华/中国船舶集团有限公司第七一六研究所

钢板作为船舶原材料,经切割和成型,得到不同形状规格的构件。构件作为重要的产品组成全覆盖于船舶海洋工程领域。随着船舶建造行业对加工制造的质量程度与生产效率要求的日益提升,作为重要加工环节的构件自由边铣边打磨一直以来完全依赖人工进行。同时,由于构件需要进行双面打磨,无形中又增加了人工搬运和翻面等重体力劳动,特别是具有复杂形状的构件自由边,受限于构件的特点和构件切割形成的高硬度切割表面影响,传统人工手持倒角机铣边打磨误差大,整体效率低。少数国外企业花重金采用大型数控机床式打磨设备对构件自由边进行圆角打磨,但适应构件类型少、对前序构件切割质量要求严格、设备成本高等缺点,阻碍了数控机床式打磨设备的应用推广。

通过研究船体构件圆角铣边打磨原理,我们研制出一种基于工业机器人的柔性打磨系统,该系统能够适应不同类型、种类以及一定切割坡口的构件,具有很好的实用价值。

船体构件加工现状

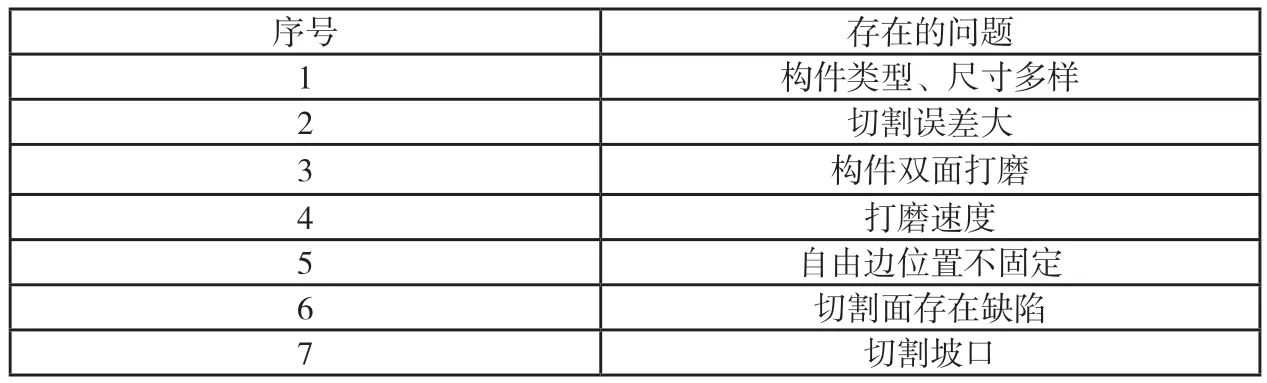

压载舱、淡水舱等部分的组立加工需要将组立构件自由边进行倒圆角打磨处理,通常倒角半径2-3毫米。操作工不但要手持倒角机进行人工自由边倒角打磨,通常伴随着人工对构件进行翻面,工作量十分巨大。同时,由于构件的类型多样、打磨精度要求高,以往的自动化加工设备因为种种的瓶颈问题而使设备使用受限。主要包括以下问题,如表1所示。

表1 自动化加工瓶颈问题表

自由边圆角打磨机器人系统研制

系统功能及原理

自由边圆角打磨机器人系统(以下简称:打磨机器人系统)是针对船体构件自由边打磨加工的新型设备,其多维感知与在线特征重建等设计思路,为智能化柔性打磨提供关键支撑。通过柔性打磨头集成气动阻尼装置突破了低负载机器人系统的刚性接触打磨难题。可根据打磨单元模块化配置,实现替代人工应用于不同类型构件自由边打磨场景的功能。

工作原理:机器人打磨系统在执行打磨任务之前,首先将构件逐个码放到基座上(尺寸为2.2米×2米),构件边缘保持在基座内,方向大致一致,水平放置。将构件码放完成的基座运送到机器人打磨系统的上料区域,上料机器人上的3D视觉装置确定待拾取构件位置并在线重建出完整的构件轮廓特征,根据构件轮廓搜索匹配设计模型库中的对应图纸,解析出自由边位置。上料机器人规划相应位姿拾取构件,同时气动夹爪收缩将构件夹紧保持后,将构件放入打磨治具台上。打磨治具台分为左右工位,左右工位都对应有升降电机根据轮廓特征调整构件合适位置。定位机构压紧构件,横移电机带动构件移动到指定打磨位置。治具台下方预留粉尘回收装置,便于收集打磨粉尘。打磨机器人运动,位置传感器采集构件位置数据,确定构件平面,打磨机器人上搭载的线激光视觉传感器根据上料阶段的构件轮廓自动转换为构件自由边的扫描轨迹,同时驱动打磨机器人搭载线激光视觉传感器对自由边进行精确扫描,从而确定打磨的精确路径轨迹,引导打磨机器人按轨迹进行打磨,同时获取六维力控装置采集的反作用力信息,根据力的大小调整接触气动阻尼状态,从而实现构件的柔性打磨。打磨机器人配有刀库,实现自动换刀功能,提升打磨效率。打磨的同时,右边上料机器人按同样的步骤将构件拾取到右边打磨治具台上,待到左边构件打磨结束后,右边打磨治具台进行打磨作业,从而实现了循环打磨。

设备构成

机器人系统主要由上下料系统、定位系统、输送单元、机器人打磨单元和配套的电气控制系统、安全防护系统、信息化综合管控系统组成。

设备结构特性描述

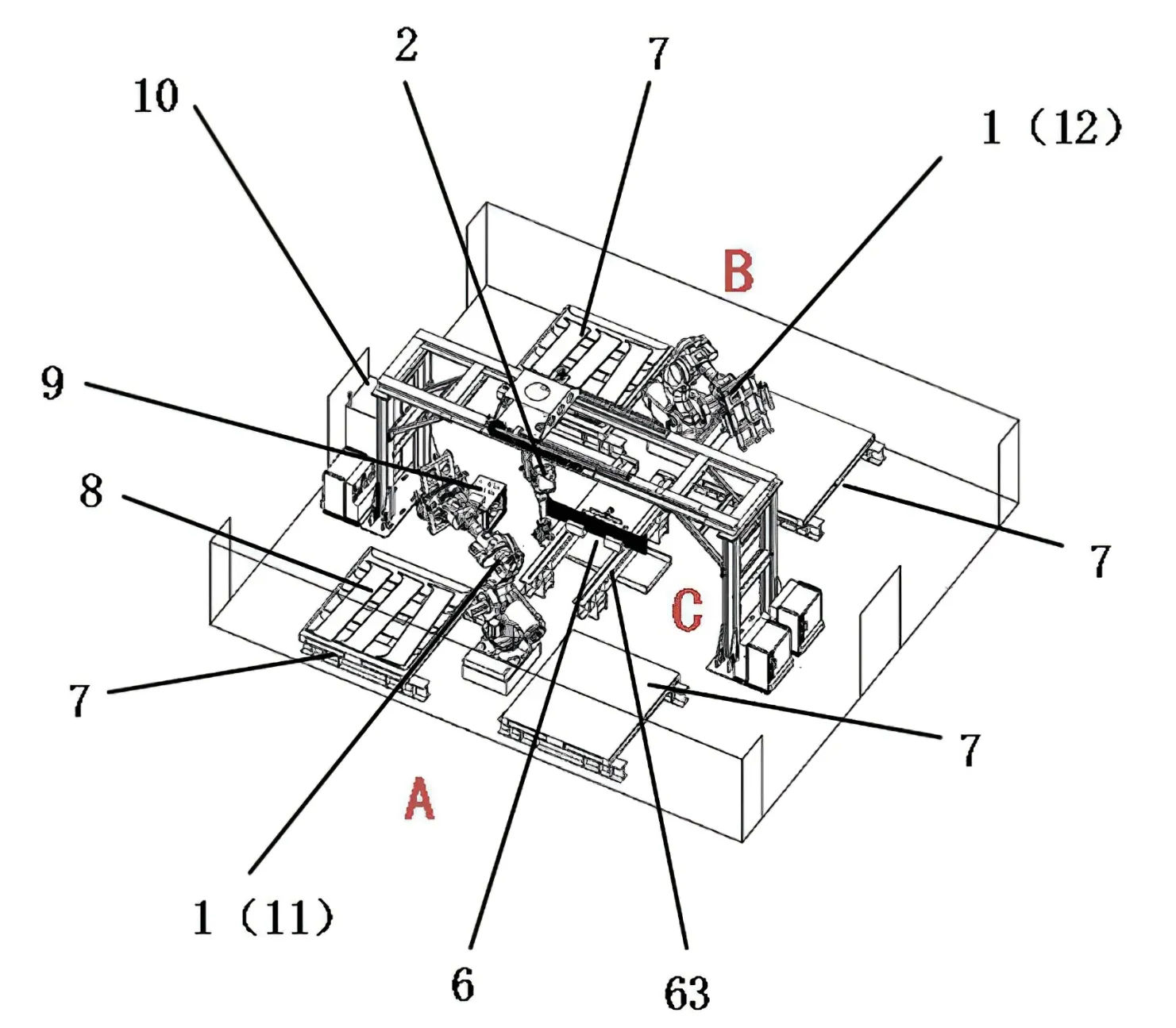

机器人打磨系统(见图 1)主要包括上下料机器人、安装在上下料机器人上的3D视觉装置、打磨机器人、线激光视觉传感器、六维力控装置、柔性打磨装置、打磨治具台、料盘、换刀库以及控制系统构成。

图1 机器人打磨系统总体图

上下料机器人:1、打磨机器人 2、线激光视觉传感器 3、六维力控装置 4、打磨装置 5、打磨治具台 6、料盘 7、圆弧板 8、换刀库 9以及控制装置 10、底座63

上下料机器人共有两台,用于将料盘中构件自动拾取并放置在打磨治具台上的固定位置,以及将打磨完毕的构件放置到料盘内。打磨机器人用于带动线激光视觉传感器、六维力控装置、柔性打磨装置实现对打磨治具台上构件的自动化打磨作业。线激光视觉传感器用于根据上料阶段得到的构件轮廓轨迹扫描构件自由边,从而获得精确的打磨轨迹。六维力控装置用于采集柔性打磨装置对于构件自由边打磨过程中接触力的大小。柔性打磨装置用于实现对构件自由边的柔性打磨,同时避免接触反作用力对打磨机器人的刚性冲击。打磨治具台用于夹紧、吸附构件在指定位置,避免打磨干涉。料盘由四个工作料盘组成,用于装载和运输构件。换刀库用于打磨刀具的自动更换。

技术创新点

一种新的混合感知与数据驱动机制,解决构件尺寸不标准、切割质量不统一、自由边位置不固定造成的自动化作业难题。

构件的种类、加工误差、打磨位置对打磨设备的柔性程度和现场适应能力提出了极高的要求。因此,设备创新性的采用一种混合感知与数据驱动机制,将大场景3D传感技术、自主激光扫描技术、力/位混合控制、PLM图纸解析技术、视觉检测技术相统一,打通数据传输链路,实现从构件来料自主识别拾取、构件打磨工艺参数自动调用、自由边扫描轨迹自动生成、打磨路径自主引导、刀刃缺陷自动检测、刀具自动更换等全流程自主作业模式,真正意义上实现了高质量、智能化、柔性打磨作业。

图2 打磨效果

应用案例

船体构件自由边圆角打磨机器人系统,经过一年多时间的改进和调试,系统实际构件倒角打磨效果良好,打磨质量远高于人工,性能稳定。2022年8月在大连船舶重工集团公司分段车间正式投入生产使用,实践证明相较于人工打磨和数控机床式打磨作业方式,机器人打磨系统的性能和价格具有突出优势。

结论

通过建设船体构件自由边圆角打磨机器人系统,实现了构件自由边人工打磨向智能化无人打磨作业模式的转变,彻底解决了以往人工作业带来的问题,整体作业效率明显提升;在相同生产要求下,工作站整体成本较数控机床式装备下降约50%,解决了人工翻板面临的安全与效率难题,具备很高的性价比;设备能够适应构件多品种、小批量的特点,不同类型的构件圆角打磨可实现自主切换;设备特有的柔性打磨工艺使打磨速率最高可达50毫米/秒,与数控机床式相当,较人工作业效率提高近30%,同时,打磨质量严格满足国际PSPC要求;方便添加新品种构件,配置简单,无须示教和软件开发,生产柔性度高;支持国内主流的MES、DTMS信息化系统的深度定制,方便接入信息化车间网络,从而实现生产过程的实时监控与优化。