煤矸石注浆综合处置技术研究与应用

2022-12-06孙箐彬亓梦茹

孙箐彬,亓梦茹

(中煤地生态环境科技有限公司,北京市丰台区,100070)

煤炭作为世界主要能源之一,在煤炭开采和选煤过程中会产生大量的煤矸石等固体废弃物,且该煤基固废居于工业固废之首[1-3]。目前,煤矸石的处置方式主要以堆积为主,该处置方式不仅占据了大量土地,同时也会对环境造成严重污染[4-6]。《中华人民共和国固体废物污染防治法》(2020年新修订)、《中华人民共和国循环经济促进法》《煤矿充填开采工作指导意见》等相关政策法规中明确指出,新建矿山不再设立永久矸石山,优先用于井下充填[7-9]。相关研究显示,煤矸石利用自身所含有机物提供燃料值,可进行一系列的综合利用[10-12],比如发电[13]、制作免烧砖[14]、水泥[15]等建筑材料、基建材料[16]以及矿区地下充填[17-18]。其中地下充填技术可充分利用地下空间,并有效实现煤矸石规模化处置[19-20]。

注浆充填技术作为地下充填的方式之一,具有成本低、不影响煤矿正常生产等优点,该技术将煤矸石作为注浆材料,通过地面钻孔注入到地下采动空间,将煤矸石从堆存转为利用,使其无害化、资源化,变废为宝,化害为利。基于此,笔者围绕煤矸石高位覆岩离层注浆、采空区邻位注浆、采空区原位灌浆三位一体综合处置技术,明确该技术原理、使用手段及使用条件,并通过工程实践证明,该技术可为矿区解决煤矸石处置提供借鉴。

1 煤矸石处置现状

目前,我国煤矸石处置途径主要分2类,一类是无害化处置,一类是综合利用。无害化处置方式以地面回填(筑基填路、复垦造田等)和地下充填为主;综合利用方式主要包括发电、生产建材、分级分质利用(制作化工产品及生产肥料、聚合材物及复合材料、净水材料)等。由于地面回填和综合利用等处置方式处理量较小,无法匹配煤矸石的生产量,因此煤矸石规模化处理成为当前研究的热门课题之一。晋陕蒙等地区作为我国煤炭资源的富集区,属于重点开发区,随着这些地区矿产资源的不断开采,煤矸石产出数量也在不断增加。为了保护和改善矿区生态环境,防止固体废物污染环境,国家及地方出台了一系列的政策法规规范矿山治理,进一步推动煤基固废处理,其中地下充填技术就是实现煤矸石规模化处置大力推广的方式之一。

现阶段煤矸石地下充填技术主要包括固体充填、膏体(似膏体)充填和注浆充填这3种方式。其中固体充填和膏体充填技术需要设备较多、初期投资大,而且在充填过程中设备还需要不断外移、拆除、搭建等,煤矸石充填与煤矿生产还会相互干扰,不能同时进行,存在对煤矿生产影响大(煤炭产量低)等一系列问题,而且膏体充填方式需掺杂大量的添加剂,还会对环境产生一定影响,只适用于一些产能相对较小的矿井。而注浆充填技术成本较低且不含添加剂,对生产及环境影响较小。自2018年起,中煤地生态环境科技有限公司已在我国西北晋陕蒙地区成功实施了数十例注浆充填项目,产生了良好的经济、社会及环境效益。

2 煤矸石注浆综合处置技术原理及适用条件

笔者提到的高位覆岩离层注浆、采空区邻位注浆、采空区原位灌浆综合处置技术均以煤矸石作为注浆原材料,但不仅限于煤矸石,也可将粉煤灰等煤基固废作为注浆原材料进行浆液制备。在技术应用过程中,可结合矿区水文地质条件、工作面开采情况、开采方式等,确定一种或多种注浆充填技术,有针对性地解决矿区存在的难题。在工程实施过程中,由于煤矸石采出时的粒径较大,因此在处置煤矸石前,需借助成套的破碎球磨设备,将煤矸石破碎球磨到一定粒径,再与水按照一定比例混合,保证浆液密度在1~2 g/cm3之间,最后将煤矸石制成的浆液通过地面钻孔经管道注入到地下采动空间。

2.1 高位覆岩离层注浆技术

高位覆岩离层注浆技术的原理是通过施工探查孔,查明煤层开采后上覆岩层内“两带”发育高度及离层发育规律和分布特征,基于岩层移动的覆岩采动关键层理论,利用煤层开采后覆岩开裂过程中形成的离层空间,从地表钻孔将煤矸石制成的浆液注入到关键层以下的离层内,形成“离层区充填体+关键层+煤柱”构成的共同承载体。在处理煤矸石的同时,还可对地表形成有效支撑,减少地表沉降。高位覆岩离层注浆示意如图1所示。

图1 高位覆岩离层注浆示意

高位覆岩离层注浆的层位在目标关键层下方的离层区内,位于导水裂缝带之上,且两者之间有一定的安全距离,需满足以下几点方可进行高位离层注浆。

(1)上覆岩层为互层结构,且上下岩层岩性软硬度相差大,存在关键层结构。

(2)煤层埋深较深,上覆基岩较厚(若埋深较浅,上覆基岩较薄,则易发生跑浆、漏浆等事故)。

(3)地质构造简单,无断裂(断层)或不与离层连通,地层倾角小。

高位覆岩离层注浆技术为“三下”压覆煤层开采做出了重要贡献,将浆液注入到离层空间中,向上对地层起到顶托作用,向下压实煤层开采产生的垮落带、裂缝带,在实现煤矸石规模化处置的基础上,有效控制采空区地面沉陷,保护了地面建(构)筑物。但是该技术实施对地质条件要求较为苛刻,要求上下岩层软硬度相差较大,否则将难以形成离层空间,导致无法实施离层注浆工程。

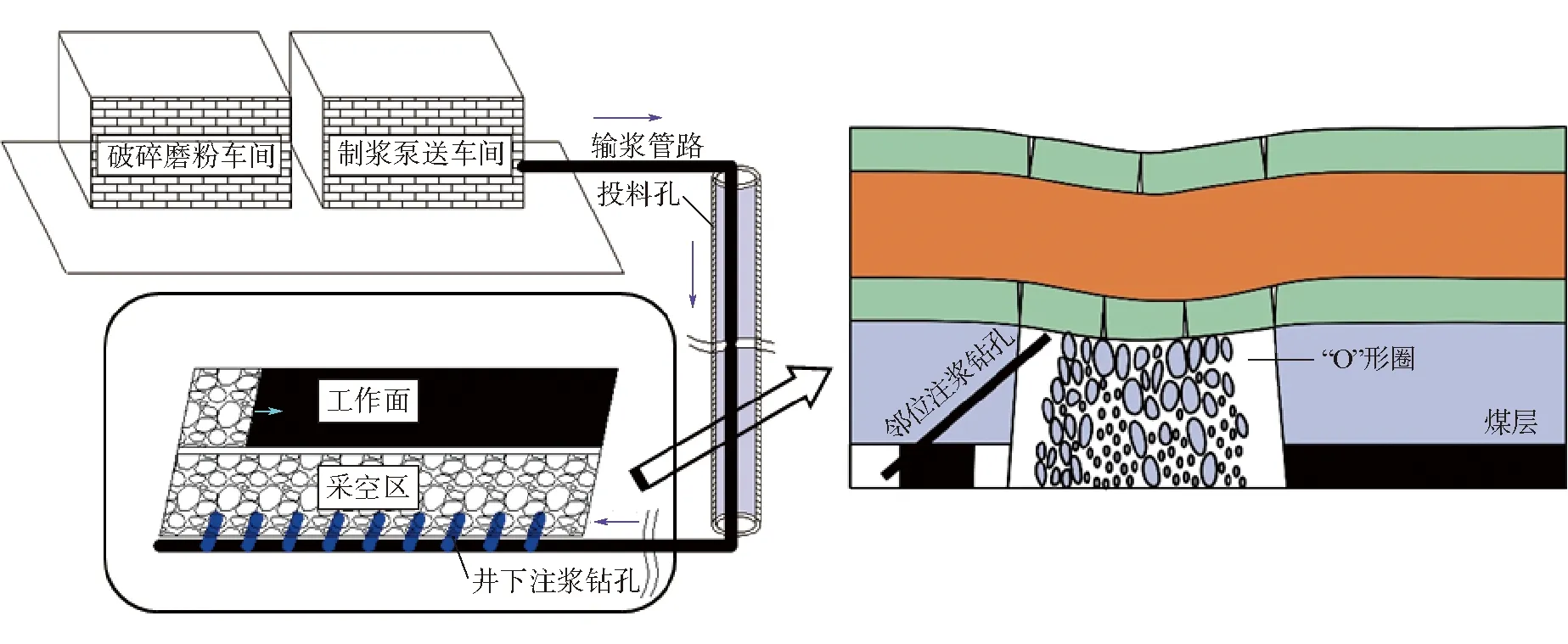

2.2 采空区邻位注浆技术

采空区邻位注浆技术的原理是在地面建设注浆系统,钻场布置在回采工作面相邻巷道内,斜向上施工钻孔,穿过隔离煤柱进入垮落带进行邻位注浆,采空区邻位注浆示意如图2所示。利用注浆泵将制好的浆液通过管线输送至井下采空区注浆,控制注浆的扩散范围,在不影响井下生产的前提下达到处置固废的目的。

图2 采空区邻位注浆示意

邻位注浆充填技术适用条件如下:

(1)需具有一定的冒落充填空间,满足邻位注浆充填需求;

(2)回采工作面顶板岩性及厚度需满足要求,顶板冒落塌陷时间不能太快,否则不具备注浆时间;

(3)井下钻探工程施工要求高,隔离煤柱需达到一定厚度。

邻位注浆充填既可应用于正在回采的工作面实现随采随充,同时也可通过在大巷或停采线内施工仰上钻孔作为老空区浆体充填的技术手段,实现采后充填。但该技术钻探工程主要在井下进行,钻孔钻进需经过煤柱、岩层及采空区垮落空间3种介质。钻孔属于仰上钻孔,受地应力及重力因素的影响,常会出现塌孔等现象。为了提高钻进效率不影响后续邻位注浆充填作业,因此对钻进工艺要求较高。

2.3 采空区原位灌浆技术

采空区原位灌浆技术的原理是在地面建设注浆系统,回采工作面两侧埋设注浆管道,利用注浆泵将制好的浆液输送到井下工作面进行滞后注浆,并布设封堵墙控制浆液的扩散范围,采空区原位灌浆示意如图3所示。

图3 采空区原位灌浆示意

采空区原位灌浆技术可以在不影响井下生产的前提下达到处置固废的目的,主要包括随采随灌和采后封闭灌浆这2种方法。采空区原位灌浆技术的原理与矿井防灭火中黄泥灌浆的技术原理类似,常应用于矿井防灭火。该项技术的优点在于技术成熟,不影响煤矿正常生产,但使用原位灌浆充填埋设管路的注浆量较小,不能保证达到设计煤矸石的处理量,无法实现核增产能部分煤矸石全部回填井下的目标。

3 注浆优化管理模型

针对各个矿区所处地区地质条件、开采现状及开采方式的不同,适用的煤矸石规模化处置方式也有所不同,因此为找出适合的注浆充填方式,选择最适宜的注浆技术,可根据矿区的地质条件(含水层、隔水层、煤层埋深、开采方式、地层岩性)、矸石性能参数(粒径大小、硬度、岩性、含水率)、注浆充填量(注浆空间计算)、充填成本(前期建设费用、后期运营费用、电费及其他相关费用)、项目建设规模(根据矿方矸石产量及回填量设计注浆系统能力)、地区政策(西北地区要求矸石不能外运,需进行井下回填)等一系列因素综合分析、统筹规划,确定相应的注浆方案。此外结合矿区实际情况,高位覆岩离层注浆、采空区邻位注浆、采空区原位灌浆的不同注浆方案可相互组合并进一步优化,构成不同的浆体充填系统,构建注浆优化管理模型,最终可以得到矿区最优的注浆系统方案,达到规模化、无害化处理煤矸石的目标。注浆优化管理模型如图4所示。

4 煤矸石井巷注浆充填典型工程案例

4.1 母杜柴登煤矿高位离层注浆工程

中煤西北能源有限公司母杜柴登煤矿位于内蒙古自治区鄂尔多斯市境内,为防止主采煤层3工作面上方蓄水池、环形铁路发生沉陷,该项目基于地下采动空间研究的基础上,利用破碎机、制砂机将煤矸石破碎加工,使用球磨机将其磨成粉状并制成浆液,通过高位离层注浆充填技术注入地下空间,达到了地面减沉效果,同时实现了对固废物(煤矸石)的无害化处理。

该项目于2021年10月16日进行设备整体调试及联合试运转,2022年1月正式开始注浆,该系统具备处理100万t/a煤矸石的条件,煤矸石小时处置量为152 t。截止目前,30202工作面减沉区域先期施工3个注浆孔,30201工作面北部先期施工1个钻孔,进行覆岩离层注浆,以控制该地段沉降的继续发生,施工过程中,矸石出料粒径控制在0.3 mm以下,浆液密度控制在1.0~2.0 g/cm3。蓄水池保护煤柱及减沉区域位置示意如图5所示。

图5 蓄水池保护煤柱及减沉区域位置示意

此外,该矿煤矸石外运成本平均为34.78元/t,水处理站处理费用为14.24元/m3,根据近年来的市场行情走势,矸石和矿井水的处理费用还将逐年增高。通过实施本项目,在处理煤矸石的基础上可同时解决矿井水处置难题,综合处理单价可节约15.22元/t,相比于目前矿井处置同量的矸石和矿井水费用可节约成本1 369.80万元/a,同时可减免资源税,产生显著的经济效益。

4.2 唐家会煤矿采空区邻位注浆工程

鄂尔多斯市华兴能源有限责任公司唐家会煤矿(以下简称“唐家会煤矿”)位于内蒙古自治区鄂尔多斯市准格尔旗大路镇,井田面积约28.57 km2,矿井生产能力为500万t/a,自2018年核增至900万t/a。目前煤矸石处置以外运为主,为积极响应国家及当地环保政策,利用主采6号煤层采动空间实施邻位注浆技术,建成处理能力100万t/a的注浆系统,解决煤矸石处置问题。

该矿采用垮落带井下注浆充填,煤矸石自地面矸石筒仓经带式输送机转运至地面注浆充填站,在注浆站内将煤矸石磨粉制成浆体,进入搅拌系统充分搅拌后,利用注浆泵加压泵入输浆管道输送至井下,通过施工邻位注浆钻孔注入地下冒落空间。煤矸石破碎制浆工艺流程如图6所示。

图6 煤矸石破碎制浆工艺流程

4.3 唐家会煤矿采空区原位灌浆工程

唐家会煤矿防灭火利用采空区原位灌浆技术,即通过在回采工作面两侧埋设注浆管道,利用注浆泵将制好的浆液输送到井下工作面滞后注浆,同时也是目前国内煤矿最常采用的防灭火技术。此外该技术可与采空区邻位注浆结合应用于矿井,将煤矸石浆液替代黄泥灭火,同样可以起到井下防灭火的效果,同时还可以规模化、无害化处理煤矸石。该采空区原位灌浆技术相对于高位离层注浆及采空区邻位注浆处理矸石量较小,但同样可以解决处理矸石和矿井水的难题,节约原处置费用共计约800万元/a,经济效益显著。

5 结论

(1)笔者分析了传统煤矸石处置方法的适用性和局限性,提出了煤矸石高位覆岩离层注浆、采空区邻位注浆、采空区原位灌浆综合处置技术。

(2)阐述了3种注浆技术的原理、实施手段及适用条件,并针对某一矿区选择最优的注浆技术,构建了注浆综合处置优化管理模型。

(3)注浆综合处置技术是煤基固废处置技术发展的新方向,中煤地生态环境科技有限公司在西北富煤地区开展注浆充填项目的成功实践证明,注浆综合处置技术既可以满足煤基固废规模化、无害化处理需求,还可以产生显著的经济、环境及社会效益,为矿区解决煤基固废处置难题提供有效示范。