煤运火车智能装车系统研究与应用

2022-12-06陈科张倩

陈科,张倩

(陕西小保当矿业有限公司,陕西,榆林 719000)

0 引言

煤炭运输量占全国铁路货运总量的40%左右,我国铁路煤运量一直占煤运总量的60%以上。铁路运输是煤厂外运输的重要方式,它具有运量大、运距远、速度快、不受气候条件限制等特点。为了更好地实现煤炭火车装车系统的自动化和智能化,提升效率和整体经济效益,本文将对煤炭火车装车系统的结构进行研究及优化。

1 装车系统现状

1.1 系统现状

对于煤炭等大宗散状物料有4种装车方式:火车快速定量装车;火车轨道衡式溜槽装车;汽车仓下装车;汽车煤场铲车装车。其中,火车快速定量装车系统是目前被广泛使用的最先进的快速装车方法,这种装车系统具备了快速装载、自动称量等优点。其缺点是装车时需要火车司机、铁路调车员、装车员、防冻剂喷洒员、抑尘剂喷洒员等5个人配合,装车员需不停地操作装车,劳动强度大且完全依靠人的判断容易出现偏载。人工从控制机和控制台进行操作,将操作的信息和数据发送给PLC,由PLC完成对硬件的控制。系统架构如图1所示。

图1 火车装车系统架构

1.2 系统装车方式

装车站装车采用限位缓冲供煤、快速定量配重、摆动伸缩式溜槽控制装车的工艺流程,装车员利用操作台控制设备执行装车。装车过程中,装车员根据车皮型号、产品堆密度、火车速度等,通过操作台实时溜槽动作,保证装载质量、安全。装车站主体架构[1]如图2所示。

1.3 系统存在问题

由于装车过程中环节较多,每个环节分开控制会使人员在多终端切换,增加了人员的工作量和工作难度,并且降低了多设备紧密协作的节奏,拉低了工作效率。

车厢存在破损或者杂物的情况,需要人工进行处理。但是目前人工定位破损和杂物比较困难,需要巡检每节车厢,工作难度大、劳动强度大。

防冻液、抑尘剂喷洒控制存在诸多问题,例如没有精确的定位车厢,使得喷洒量多、外溢、多喷、漏液等[2]。外溢溶剂不只是对环境造成污染,对溶剂本身也是极大地浪费。溶剂的配置,目前也是完全依靠人力配置,人员工作量大且体力劳动强度大。配料过程中没有对浓度、体积的精准计算,溶液质量得不到很好得保证,溶液工作效果也大打折扣。

火车装车过程中全部依靠人工经验,对人员要求较高。同时,闸板和溜槽的控制也是人工手动控制,整列车需要重复对此进行机械劳动,工作量巨大,容易产生疲劳操作造成的失误,对装车质量有一定影响。由于产品煤的种类不同,同样重量和同样车型的装载也存在很大不同[3],对装车质量存在很大影响。由于车速的不均匀,而溜槽中煤受重力下落速度不变会导致装车偏载,过快情况下会造成溜槽磕车的严重后果,甚至造成安全事故。

2 智能无人火车装车系统的研究

2.1 重点研究方向

在装车系统现有的基础上将防冻液、装车、压实、抑尘剂等各个环节集成到一起,并对集成后的系统通过大数据算法实现智能控制。

智能化将是此次研究的重点。智能化主要体现在以下几个方面:智能化车厢质量检测;车号的自动识别;防冻液抑尘剂的智能化无人配料;防冻液抑尘剂的智能化喷洒(精准定位与合理重量);火车的无人指挥;火车车厢的自动精准定位;溜槽和闸板的智能控制;装车质量的检测与智能调整;根据车型精准智能控制压实;智能化分析报告。

2.2 智能无人火车装车系统设计方案

(1) 智能车厢质量检测系统

系统由1台3D相机与1台高精度监控相机组成多目识别系统,分别架设在列检车道的左右两侧和正上方,组成多目相机矩阵。为了满足快速响应的目的,系统采用端侧识别,依靠搭载在监控相机中的高速数据运算模块识别和检测列检车辆。同时,为了满足鲁棒性,系统在云服务器部署了大数据分析与自学习模块,根据列检过程中得到的信息,不断提高、完善系统性能。

(2) 车号的自动识别

原有铁路对车厢的识别使用的是RFID技术,此技术识别率在98%左右,在精准度上还有待提升。此次智能化设计引入了最先进的图像识别技术,将车号图像识别与RFID相融合,以到达车厢的精准识别。

(3) 防冻液抑尘剂的智能化无人配料

将智能取料机器人、无人值守皮带运输系统、自动拆袋机器人组合成取、运、拆一体的智能控制系统,实现将防冻液、抑尘剂从堆垛高效运送至配料系统。配料系统根据装运产量、环境温度、煤质等数据,利用决策分析算法计算配料量、配料浓度,进一步利用高精度流量计、液位计,通过PID算法实现无人加水,确保配料量精准、质合格。

(4) 防冻液抑尘剂的智能化喷洒(精准定位与合理重量)

将原有摆臂式喷洒器改造成托辊滚筒式喷洒器,托辊滚筒式喷洒器较摆臂式喷洒器更快速精准,对药剂的浪费少,控制更灵活,机械机构简单,后期检修及维护成本低。

针对不同车型的体积不同,喷洒表面积的不同,自主研发了智能算法控制泵频率和电磁阀开度,其中泵的压力控制原理[4]如下:

(1)

式中,N为点击的转速,P为泵站压力,Q为泵站工作时的流量,η为泵的效率。

根据智能算法对车厢的识别自动计算每节的喷洒量,并根据车厢高度将托辊降至合理高度,并且在对射检测到车厢连接处时自动反转滚筒停止喷洒,避免溶剂飞溅造成的浪费和污染,既节省了用量又保证了喷洒效果且避免了环境污染。

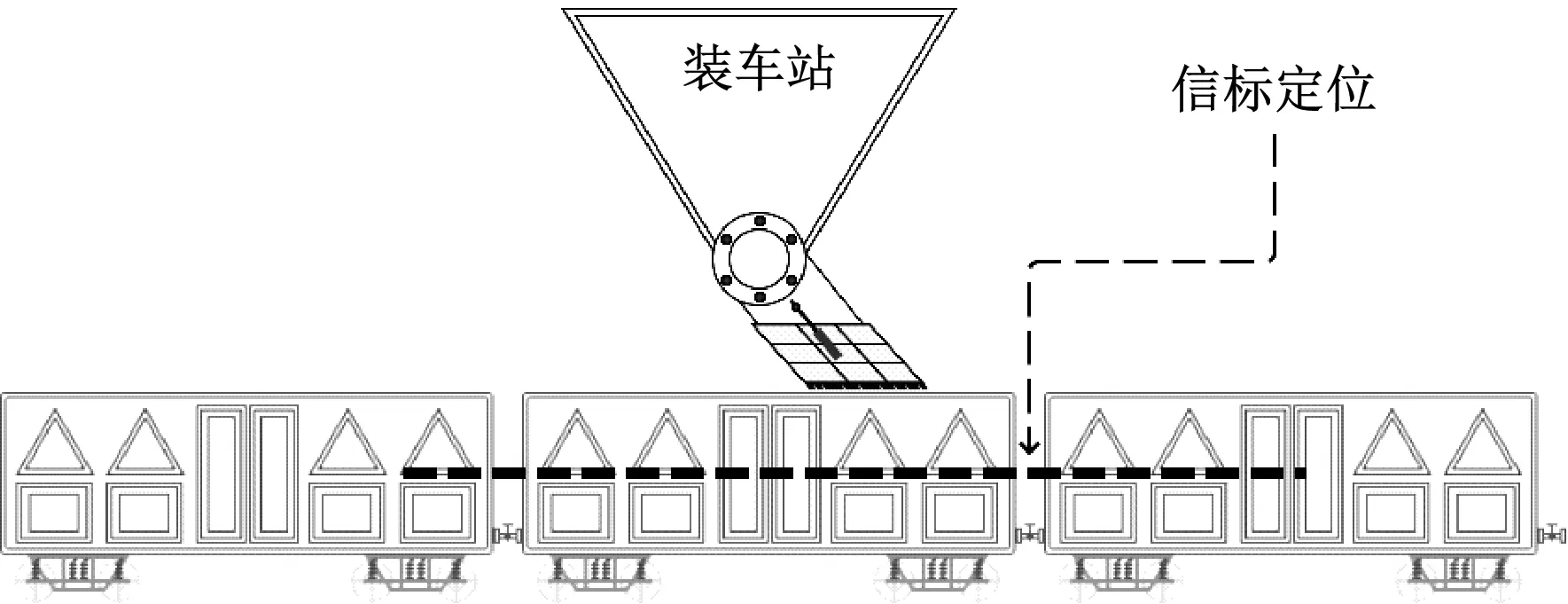

火车车厢的自动精准定位如图3所示。

图3 信标定位

(5) 溜槽和闸板的智能控制

采用液压杆连接钢丝绳吊式驱动摆动伸缩式溜槽,溜槽本身规格和运动方式固定,因此通过测量液压杆伸缩长度换算得到溜槽高度[5],如图4所示。在液压缸外套两侧平行缸体运行方向安装1套测距装置,杠头一端设置标识物,通过测量液压缸伸缩量的变化,换算获得溜槽的高度。利用该方法,溜槽定位精度达到毫米级,因此对于溜槽高度的控制不局限于传统限位开关的束缚,能够实现毫米级的控制精度,极大得提高了溜槽应对不同装车高度时的调整能力。

图4 摆动伸缩式溜槽

为改进人工操作工作量大和重复机械性作业容易产生误差的情况,将缓冲仓与定量仓闸板进行程序自动化控制,根据车厢到位和煤量充足等条件判断闸板的开合,并在循环承重过程中进行闸板半开或震动的微调[6],精准控制重量,保证装车质量。

在煤质、粒级、水分等因素的影响下,同等重量的煤的体积将会产生较大变化。针对这一问题设计了实时纠偏功能,在装车过半后检测剩余煤量和车厢已装煤量,并计算出剩余是多了还是少了,根据计算结果调整溜槽高度,以保证煤能够完全装入火车车厢中。

3 智能无人火车装车系统的应用

3.1 系统应用情况

根据以上针对问题的研究与基础设施的改造,智能无人火车装车系统投入应用。除基础设施及硬件的改造外,开发了配套智能化软件,如图5所示。通过软件的统一界面,实现全流程的控制及监控。

图5 智能无人火车装车系统交互界面

系统具备如下功能:

(1) 装车启动

车辆到位后确认来车和任务匹配,当车头与指定位置对齐后,点击“装车启动”,系统将依次进行装车各个环节的自动控制。顺序执行,逐节循环,期间无需人工干预。

(2) 下节暂停

业务场景中考虑到车辆临时异常、煤量不足、人为需要等原因,为业主预留了“下节暂停”的功能。点击后会在下节暂停,需要继续时可点击“下节继续”。

(3) 紧急停车

紧急停车保证系统在装车过程中遇到重大异常时能够及时停止,停止动作包括关闸板、抬溜槽、断电等保护性操作,目的是为了避免造成人员伤亡或硬件的重大损坏。

(4) 状态总览

在一个界面上可以看到从任务到装车进度状态,再到各个煤仓、皮带、给煤机、缓冲仓、定量仓、闸板、车厢进度、防冻液、抑尘剂、压实等全流程相关信息,一目了然。

(5) 主从备份机制

为保证系统安全、稳定、持续的运行,从软件系统架构上设计了主从热备机制。系统对重要数据进行数据库双主实时热备,对于重要程序算法在多个服务器上部署,并利用Keeplived对多服务器资源进行负载均衡,在程序出问题时会自动切换到另一套程序,达到异常问题对用户无感知,不影响用户使用。

3.2 系统应用分析

经过4万多次的实验,得出系统相关指标分析结果。

(1) 车厢质量检测

空载状态下,大于20 mm的车皮孔洞检测识别率达95%以上;车厢内的长木棍(大于500 mm)、编织袋等杂物的识别率达95%以上。

(2) 车厢定位

适用车型:C系列敞车(非集装箱式)、K18、KM70。系统支持可新增车型,定位精度在±5 cm以内。

适用车速范围:0~1.2 km/h,测速误差在±0.005 km/h以内。

(3) 溜槽控制

适用车型:C系列敞车(非集装箱式)、K18、KM70。系统支持可新增车型,溜槽控制精度在±2 cm以内。

适用车速范围:0~1.2 km/h,测速误差在±0.05 km/h以内。

适用煤种:全粒级产品。

手/自动切换:支持一键式切换,并保证原有系统正常运行,不影响装车。

(4) 装车质量检测

单节车厢偏载率低于1%,偏载检测精度误差小于300 kg。

支持偏载后的自动优化算法,人工干预处理后,可无缝转化成自动控制模式。

(5) 按车型统计自动装车率,如表1所示。

表1 各车型的自动装车率统计

(6) 装车效果呈现,如图6所示。

图6 装车效果呈现

总体稳定、平整、美观,大幅减轻了装车岗位劳动强度和复杂度。

该套系统目前采用无人操作、有人监督模式。当出现事故报警时,系统将触发停止装车,采用声光电形式提醒监督者处理,报警复位后可恢复自动装车。该自动系统外偶然性事故的存在,是自动装车率无法完全实现100%的重要原因,今后可以此作为进一步的研究方向。

4 总结

本文以火车装车全流程的工作环节为主线,顺序的讨论研究了智能化车厢质量检测、车号的自动识别、防冻液抑尘剂的智能化无人配料、防冻液抑尘剂的智能化喷洒(精准定位与合理重量)、火车的无人指挥、火车车厢的自动精准定位、溜槽和闸板的智能控制、装车质量的检测与智能调整、根据车型精准智能控制压实、智能化分析报告等诸多方面。系统结合实际物理硬件应用研究成果,实现了火车装车全程智能化无人化的控制,简化了作业流程,提高了工作效率,降低了人员成本。该系统可进一步通过智能化手段结合配煤系统、生产系统、铁路运销系统等协同作业,提高整体工作效率,实现物料网的全面智能化。