高低温循环-湿度-荷载耦合作用对碳纤维/环氧树脂复合材料拉伸性能的影响

2022-12-06石建军任银银刘曹锐张佳贺

石建军, 任银银, 贾 彬,2, 刘曹锐, 张佳贺

(1.西南科技大学 土木工程与建筑学院, 四川 绵阳 621010;2.中国空气动力研究与发展中心 结冰与防除冰重点实验室,四川 绵阳 621000)

环氧树脂基碳纤维增强复合材料(EP-CFRP)具有轻质高强的特点,广泛用于土木工程和航空航天领域[1]。

树脂基复合材料性能会受到环境温度的影响。李洋洋[2]分析发现T700/HT280单向板试件经过 −60~180 ℃高低温循环20周次左右拉伸强度先升高,之后材料内部出现界面损伤导致强度降低。刘佳琦[3]认为T700/HT280多向板复合材料在 −140~180 ℃循环后由于析气效应导致拉伸强度下降较快,20周期后材料发生的后固化效应导致拉伸强度下降变缓。Meng等[4]发 现在 −196~23 ℃热循环作用后单向CFRP复合材料内部缺陷被放大,拉伸强度有轻微的降低,循环150周期后下降了约2.4%。Lord等[5]发现在 −51~140 ℃循环后复合材料出现基体开裂、分层。循环初期约10周期左右,基体开裂最为严重;随着循环次数的增加,裂纹扩展逐渐变缓,100周期左右材料出现明显分层。以上研究表明,高低温循环作用会影响碳纤维增强复合材料的拉伸性能。材料的种类、高低温循环的温度区间以及循环周期等是导致树脂基复合材料性能退化的重要因素。

树脂基复合材料的性能也会受到湿度的影响。De等[6]将EP-CFRP放置在温度为30 ℃、相对湿度分别为56%、70%、84%的环境下,实验显示相对湿度越大,材料吸湿越快,吸湿率越大。Yalagach等[7]将玻璃纤维增强环氧层合板放置在23 ℃、60 ℃、85 ℃三种温度环境中,对应每种温度环境设置相对湿度分别为50%和85%的条件下,测得复材的扩散系数和饱和吸湿量都随温度和湿度的增加而增加。熊明洋[8]将CFRP分别放置在室温(25 ℃)环境中水浸和温度为75 ℃、相对湿度90%的环境中,实验表明两种工况下测得的拉伸强度并没有太大变化。以上研究表明,当温度恒定时,环境湿度越大,材料的吸湿速率越快、吸湿率越大,但是强度没有明显变化。

于爱民等[9]将CFRP片材置于 −17~8 ℃进行冻融循环实验后发现拉伸强度明显降低;分析认为进入到纤维与树脂间隙的水分在冻融循环的过程中,由于凝固膨胀引起微裂纹扩展是导致拉伸强度降低的原因。Li等[10]的实验表明CFRP单向板在 −30~30 ℃冻融循环后拉伸强度呈现出先降低再升高再降低的变化趋势,循环90个周期后,拉伸强度下降了16%,弹性模量下降了18%。以上研究表明,高低温循环及湿度双因素的耦合作用将明显削弱CFRP的拉伸性能。

除了高低温循环及湿度的作用,树脂基复合材料的性能也会受到荷载的影响。南田田等[11]将EP-CFRP浸泡在恒温70 ℃水中,同时施加0%、30%、60%的极限荷载,结果表明:60%极限荷载水平作用下材料强度下降最严重,吸湿率上升最快。姜明[12]将CFRP层合板经过8个高低温周期循环处理,加载水平分别为0%、30%、60%的极限荷载,结果表明:随着循环周期的增加,加载水平越大,基体和界面裂纹形成与扩展越快,材料的强度下降越快。以上研究表明:高低温循环-湿度-荷载的耦合作用将对EP-CFRP的拉伸性能有显著影响。

目前,关于高低温循环-湿度-荷载双因素及三因素耦合作用的报道仍然较少,研究主要考虑了高低温及湿度环境对复合材料老化的影响,而忽略了荷载的耦合作用。在工程结构中,构件通常处在环境与荷载的共同作用下,存在一定的耦合关系,如果单一地考虑环境因素或者荷载因素的影响,显然是不足的。本研究以环氧树脂基T700碳纤维增强复合材料(EP-T700CFRP)为研究对象,结合拉伸强度测试、吸水率实验及SEM细观扫描,通过对比在有水浸泡和无水环境中,试件在空载和不同程度荷载条件下,进行不同周期的高低温冷热循环实验结果,探究在“高低温循环-湿度”双因素耦合作用以及“高低温循环-湿度-荷载”三因素耦合作用下EP-T700CFRP板拉伸性能的变化规律以及界面损伤机理,最后通过数据拟合方法标定出剩余强度的预测模型。

1 实验材料与方法

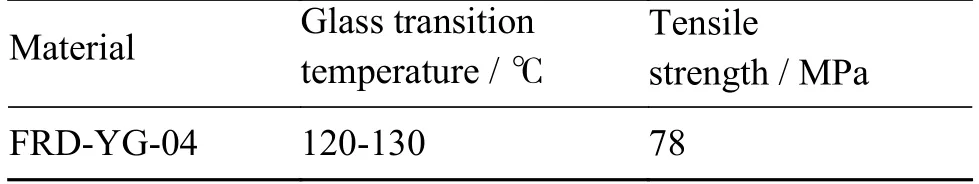

EP-T700CFRP是以日本东丽公司生产的T700-12K碳纤维丝束为增强体,以昆山裕博复合材料有限公司生产的环氧树脂FRD-YG-04 为基体,由山东省德州卡本梵博复合材料有限公司采用预浸料手工铺层与模压成型方式固化而成,原材料基本力学性能见表1和表2。根据标准GB/T 3354—2014[13]将试件尺寸设置为 230 mm×12.5 mm×2 mm,见图1,按照纤维铺层方向切割。为确保试件同源性和试件有效性,对试件进行筛选,剔除材料表面有瑕疵的试件,保留平整、丝束分布整齐的试件。

图1 试件尺寸图Fig. 1 Dimensional drawing of test piece

表1 T700SC-12K碳纤维丝的性能指标Table 1 Performance index of T700SC-12K carbon fiber yarn

表2 FRD-YG-04环氧树脂预浸料的性能指标Table 2 Performance index of FRD-YG-04 epoxy resin prepreg

高低温循环实验温度设置参考国内夏季高温40 ℃、秋季常温25 ℃,冬季时能遇到的极低温度−40 ℃。荷载设置依据文献[11],EP-CFRP许用承载力约为设计荷载的80%,在湿度环境下强度预计折损20%,所以实验荷载不得超过极限荷载的60%。综上,考虑 −40~40 ℃ 和 −40~25 ℃ 两种温度循环区间,有水浸泡和无水两种环境条件,空载、加载水平分别为30%和60%极限荷载的3种荷载条件下,探究在“高低温循环-湿度”双因素耦合作用以及“高低温循环-湿度-荷载”三因素耦合作用下EP-T700CFRP板拉伸性能的变化规律。除了常温工况外,其余每种工况实验都设置了5、10、100、200、300个高低温循环周期,因此“高低温循环-湿度”双因素耦合作用实验共计4+1种工况20+1个实验组;“高低温循环-湿度-荷载”三因素耦合作用实验共计8+1种工况40+1个实验组。根据标准GB/T 3354—2014[13]要求每组实验制备7根试件。

采用T-HWS-80U可程式高低温实验箱(温度范围:−60~150 ℃;波动度 ≤±0.5 ℃;偏差≤±2 ℃;降温速率2~3 ℃/min;相对湿度 45%~55%)。为了保证相对稳定的初始状态,实验先将试件放置在常温、45%~55%的湿度环境中静置10 天,然后放入实验箱中进行高低温循环实验,−40~40 ℃ 及−40~25 ℃ 2组工况的温控曲线分别如图2所示,每个高低温循环实验工况下同时设置有水浸泡和无水两组不同湿度环境的对比实验。

为了实现“高低温循环-湿度-荷载”三因素的耦合作用,参照文献[12],设计加工如图3所示的弯曲加载装置,通过挠度控制的方法进行加载,加载挠度值可根据式(1)计算得到。在有水工况实验组中,整个加载装置将被完全浸入水浴盆中,再连同水浴盆一起置入高低温实验箱。

图3 弯曲加载装置Fig. 3 Bend loading device

式中:σf施加的弯曲荷载,MPa;E弹性模量,MPa;h厚度,mm;y挠度,mm;L跨度,mm。

由式(1)计算可得:加载水平分别为30%和60%极限荷载相对应的挠度值分别为1.276 mm和2.552 mm。

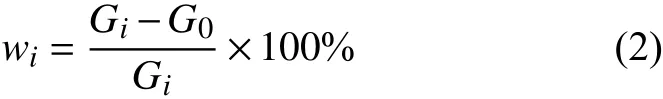

环境实验结束后试件依次进行吸水率及拉伸强度测试。吸水率测试根据GB/T 1462—2005《纤维增强塑料吸水性试验方法》[14]和HB 7401—1996《树脂基复合材料层合板湿热环境吸湿试验方法》[15]进行。首先将试件放入70 ℃的烘箱中烘干至工程干态(烘干期间每天对试件称量一次,脱湿速率稳定在每天质量损失不大于0.02%时为工程干态)。然后放置在25 ℃室温环境中对试样进行吸湿处理,前四天每天称重一次,之后每三天称重一次,当吸湿速率增量接近每天质量增量的0.05%时,每天称重一次;当连续三次称量得到吸湿速率增量均小于每天质量增量的0.05%,则认为试件达到平衡吸湿状态[15]。EP-CFRP的吸水率可由式(2)计算获得:

式中:wi平 衡吸水率,%;G0工程干态时的质量,g;Gi进行吸湿处理一定时间后EP-CFRP的质量,g。计算试件最终的吸水率时,Gi取平衡吸湿状态时的质量。

拉伸强度测试参照GB/T 3354—2014《定向纤维增强塑料拉伸性能试验方法》[13]进行。利用ETM105D电液伺服万能试验机,采用位移控制方式,加载速率为2 mm/min,利用引伸计测量拉伸变形,获得应力应变曲线。

2 实验结果及分析

2.1 高低温循环-湿度双因素耦合作用

高低温循环-湿度双因素耦合作用后试件的拉伸破坏断口呈现出较平整的形态,属于脆性破坏[16],破坏形貌如图4所示。

图4 典型工况破坏形貌Fig. 4 Damage morphology under typical working conditions

图5、图6为EP-T700CFRP单向板在高低温循环-湿度双因素耦合作用后的拉伸强度、平衡吸湿率及拉伸模量变化趋势。结果显示:拉伸强度呈现出先降低再增加再降低的变化趋势,平衡吸湿率先升高再降低再升高;试件在受高低温循环和湿度双因素的耦合作用后的拉伸强度明显比无水环境下低,与此相反,平衡吸湿率明显偏高;拉伸强度最大降幅为13.15%,平衡吸湿率最大升幅为0.43%。拉伸模量变化不大。

图5 拉伸强度、吸湿率与循环周期关系Fig. 5 Relationship of tensile strength, moisture absorption rate with cycle number

图6 弹性模量与循环周期关系Fig. 6 Relationship of elastic modulus with cycle number

在高低温循环-湿度双因素耦合作用的初始阶段(约5周期左右),由于碳纤维与基体的热膨胀系数较大的差异性,环境突变时在复材内部产生了较大的热应力与热应变,导致基体瞬时开裂严重,复合材料吸湿能力增强,平衡吸湿率增大,拉伸强度出现短暂的明显的下降,该现象与文献[17]结果一致。循环10周期左右,材料在常温和高温下发生了后继固化效应使界面黏结力增强[18],平衡吸湿率降低,拉伸强度又恢复至初始状态,并在后续直至100周期左右呈现出较长周期的增长趋势。循环100周期之后直至300周期,热应力与热应变的不断累积导致微裂纹进一步扩展,平衡吸湿率增大,拉伸强度下降[19]。

2.2 高低温循环-湿度-荷载耦合作用

高低温循环-湿度-荷载三因素耦合作用后试件的拉伸破坏呈现出散丝劈裂的形态,属于韧性破坏[16],破坏形貌如图7所示。

图7 拉伸破坏形貌Fig. 7 Tensile failure morphology

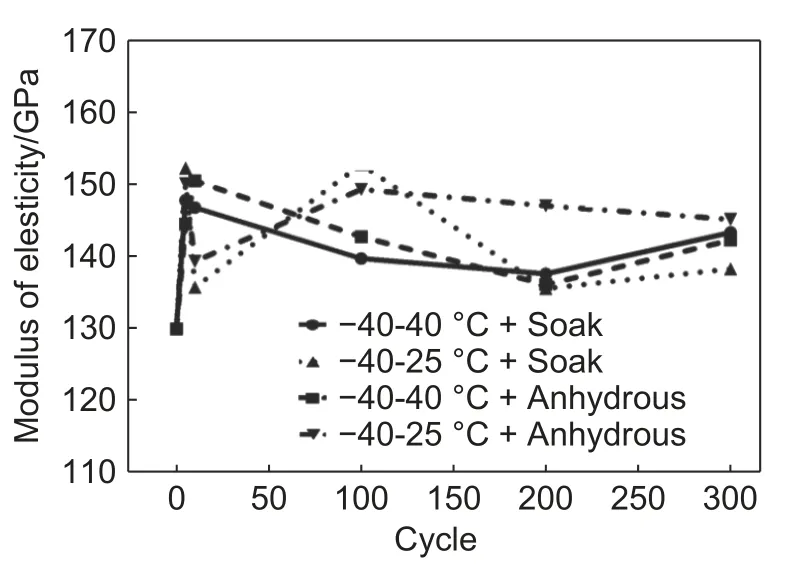

−40~40 ℃ 高低温循环-湿度-荷载三因素耦合作用结果如图8所示,结果显示:试件的拉伸强度变化趋势和双因素作用的结果一致,整体呈现出先降低再升高再降低的趋势,平衡吸湿率先升高再降低再升高。拉伸强度越小,平衡吸湿率越大,即材料毛细吸水能力越强,也就说明材料存在的微裂纹越多。同一加载水平下,经历相同周期的高低温循环后,水浸泡环境下的试件拉伸强度明显比无水环境的高,平衡吸湿率明显比无水环境小。由图9可知,拉伸模量变化不大。

图8 拉伸强度、吸湿率与循环周期关系Fig. 8 Relationship of tensile strength, moisture absorption rate with cycle number

图9 弹性模量与循环周期关系Fig. 9 Relationship of elastic modulus with cycle number

由图8还可以看出 −40~40 ℃ 高低温循环-湿度-荷载三因素耦合作用初始阶段(约5周期左右),在环境突变时依然会由于碳纤维与基体差异较大的热膨胀系数导致基体瞬时开裂严重,拉伸强度出现明显的下降,但是相较于双因素的耦合作用,当有荷载的耦合作用时,第一轮下降周期较长,初始阶段由于环境突变产生的热应力与热应变累积效应更明显,导致试件拉伸强度在循环5周期时明显下降,并在后续的100周期左右持续保持下降趋势,100周期之后出现上升拐点并持续上升至200周期左右(由于复合材料的后固化效应引起的强度提升),随后拉伸强度又出现轻微下降,这个阶段试件内部微裂纹、微孔隙进一步扩展,平衡吸湿率出现轻微上升。

−40~25 ℃ 高低温循环-湿度-荷载三因素耦合作用结果如图10所示,试件的拉伸强度呈现出和−40~40 ℃ 不一样的变化趋势。循环200周期之前,拉伸强度变化趋势与高低温循环和湿度双因素耦合作用后的拉伸强度变化趋势一致,200周期之后至300周期,拉伸强度出现第二次的轻微上升。整体呈现出先降低再升高再降低再升高共4个阶段的变化趋势,平衡吸湿率也相应地先升高再降低再升高再降低。对于相同的水浸泡环境或者无水环境,经历相同周期的高低温循环后,加载60%的拉伸强度小于加载30%的拉伸强度,平衡吸湿率也相应较大。由图11可知,拉伸模量变化不大。

图10 拉伸强度、吸湿率与循环周期关系Fig. 10 Relationship of tensile strength, moisture absorption rate with cycle number

图11 弹性模量与循环周期关系Fig. 11 Relationship of elastic modulus with cycle number

由以上实验结果可知,复合材料的外荷载与吸湿量之间存在一定的对应关系:载荷水平越高的层合板,相同周期湿热循环后,材料吸湿率越大,拉伸强度下降越严重。这是因为对于树脂基复合材料,基体中存在着初始裂纹或孔隙等缺陷,载荷的作用使得缺陷处产生应力集中,加速裂纹的形成和扩展,促进基体进一步吸湿,此机制可被称为“应力开裂”;随着吸湿量的增大,纤维和树脂基体的湿热膨胀不匹配性加剧在界面上产生剪切内应力,当剪切应力超过界面所承受的黏结力时就会引发界面脱粘和分层,进一步促进吸湿,此机制可被称为“应力诱发脱粘”[20]。由于外载荷对以上两方面吸湿的促进作用,导致材料吸湿速率增大、平衡吸湿量也增大,且加载量越大,对材料吸湿的促进作用越明显。外载荷作用下复合材料的吸湿过程是一个自加速的恶性循环,外加载荷作用力和吸湿的共同作用加速复合材料板的强度损伤。

3 强度损伤模型分析

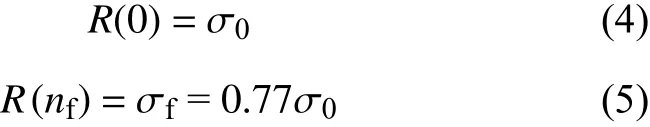

拉伸强度的变化主要受高低温区间、高低温循环周次、环境湿度及外部荷载等因素的影响。这种变化综合反映了复合材料基体破坏和界面黏结性能的情况[21]。本研究考虑 −40~40 ℃ 和 −40~25 ℃ 两种温度循环区间,有水浸泡和无水两种环境条件下,探究EP-T700CFRP复材板随不同高低温循环周次及外部荷载水平的变化规律,剩余拉伸强度模型可表示为:

式中:R(n)为高低温循环作用后EP-CFRP的剩余拉伸强度;n为高低温循环次数;s为外加荷载的应力比值。

根据目前国内飞行器用复合材料结构件设计要求,一般设计强度是设计载荷的 130%。经换算即当复合材料层合板的强度下降 23%时,可认为强度失效[22]。假设σ0为EP-CFRP层合板常温下的初始拉伸强度,则极限拉伸强度σf=(1−0.23)σ0=0.77σ0。因此,满足式(3)的边界条件为:

基于累积损伤理论[23],一次高低温循环实验损伤量可定义为:

式中: ∆Di为 第i次循环造成的损伤;R(i)为循环i次后EP-CFRP的剩余拉伸强度;A为材料系数。

循环n次后的累积损伤为:

式中:Dn为循环n次后的累积损伤。

当循环次数为n=nf时,试件已达到临界损伤状态,损伤破坏时的累积值为:

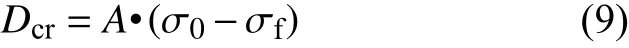

代入边界条件式(4)和式(5),得到临界累积损伤值Dcr为:

假定EP-CFRP试件循环实验后损伤失效的临界损伤极限值为1,则式(9)变为:

联合式(6)、式(7)和式(10),并假设复合材料构件失效时的剩余拉伸强度为 σf=0.77σ0,得到循环实验后剩余抗拉强度的累积损伤模型为:

式中:Dn为损伤函数,描述不同循环周次(n)及不同加载水平(s)作用下的拉伸强度累积损伤。

损伤函数的确定是建立损伤模型的一个重点,根据拉伸实验结果,在分析EP-T700CFRP复材板在 −40~40 ℃ 和 −40~25 ℃ 两种温度循环区间,有水浸泡和无水2种环境条件下的损伤衰减趋势后,采用下面的关系式来描述损伤函数Dn:

式中:a•tan(b•n)、 e(c/(d+s))分别表示高低温循环周次及外部荷载水平对损伤的影响;a、b高低温循环系数;n为高低温循环周次;c、d为应力影响系数;s外加载的应力比值。

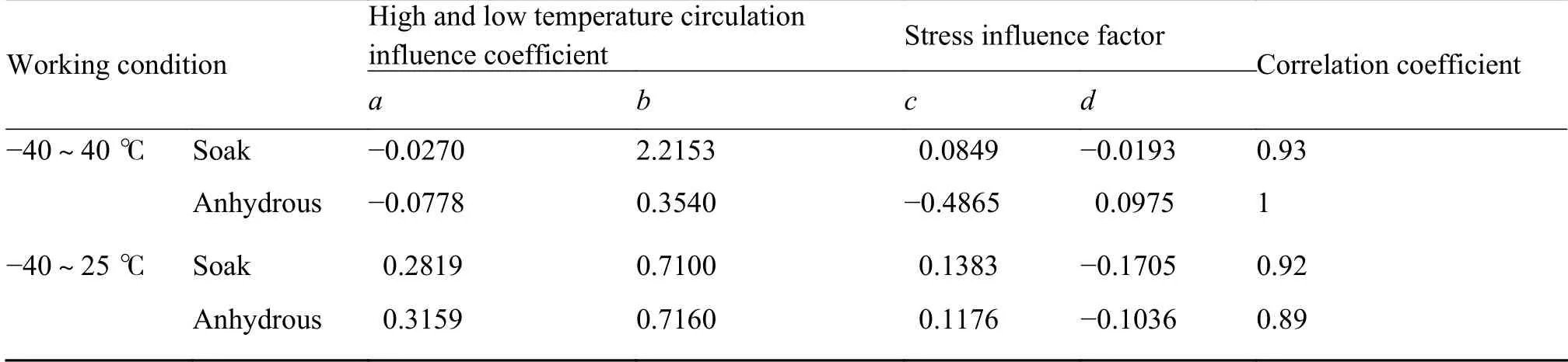

首先考虑荷载对Dn的 影响。令H=a•tan(b•n),则式(12)变为Dn=H•e(c/(d+s)),根据上节中高低温循环-湿度-荷载耦合作用后拉伸强度的实验结果,分别对 −40~40 ℃ 有水、−40~40 ℃ 无水、−40~25 ℃ 有水、−40~25 ℃ 无水4种工况在同一循环周次下不同加载水平的拉伸强度损伤值进行多元线性拟合,标定出不同循环次数相应的系数H,系数值和相关系数见表3。

表3 软件拟合系数Table 3 Software fit factor

然后确定循环系数。把表3中的H代入式H=a•tan(b•n)进行分析,采用同样的非线性拟合方法,得到高低温循环系数a、b,然后将表3中每一种工况下不同循环周次对应的c、d值求平均值即得到应力影响系数,如表4所示。

表4 应力影响系数Table 4 Stress influence coefficient

综合上述两个方面,即得到了式(12)损伤函数表达式中的所有系数a、b、c、d,再将式(12)代入式(11),得到EP-CFRP复合材料在不同工况下的循环剩余抗拉强度的累积损伤模型,如表5所示。

根据表5中各工况相应的损伤模型计算得到的剩余抗拉强度值和实验值结果的对比如图12所示。

由图12可见,根据表5中损伤模型计算得到的剩余抗拉强度值和实验结果基本吻合,其有效性得到验证。因此,本研究提出的损伤模型可以用来预测环氧树脂基碳纤维增强复合材料在高低温循环-湿度-荷载三因素耦合作用后的抗拉强度。

图12 不同工况下,EP-CFRP在不同随循环次数下的剩余抗拉强度 (a)−40~40 ℃有水;(b)−40~40 ℃无水;(c)−40~25 ℃有水;(d)−40~40 ℃无水;Fig. 12 Residual tensile strength versus high and low temperature cycles under different conditions (a) −40-40 ℃+soak;(b)−40-40 ℃+anhydrous;(c)−40-25 ℃+soak;(d)−40-40 ℃+anhydrous

表5 损伤模型Table 5 Damage model

4 结论

(1)“高低温循环-湿度”双因素耦合作用后及“高低温循环-湿度-荷载”三因素耦合作用后,EP-CFRP拉伸强度随高低温循环周期增大整体呈现先降低再升高再降低的变化趋势;但是拉伸强度的峰谷值出现时对应的循环周次相差较大。荷载的耦合作用削弱了EP-CFRP的拉伸强度。所有过程中,湿度及荷载水平对EP-CFRP的拉伸模量值影响较小。

(2)树脂基体与纤维界面产生的微裂纹是导致材料后期强度降低的主要原因,湿度、荷载的耦合作用促进裂纹的扩展,明显削弱了树脂基碳纤维复合材料的拉伸性能。

(3)基于累积损伤理论及非线性拟合方法,标定了EP-T700CFRP复材板在 −40~40 ℃ 和 −40~25 ℃ 两种温度循环区间,有水浸泡和无水两种环境条件下的损伤函数,获得了合理的剩余强度预测模型。