YXW-2000型液压铣轮机的研制

2022-12-06胡海峰祝华军熊文祥郑明辉

胡海峰,祝华军,熊文祥,郑明辉

(浙江杭钻机械制造股份有限公司,浙江杭州 310020)

0 引言

近年来我国的通信工程飞速发展,信号塔随处可见。截至2018年底,我国拥有大约200万个通讯铁塔,遍布全国31个省、直辖市及自治区[1]。通讯塔数量的增长同时也带动了桩基孔成孔设备的发展。基坑开挖施工是通信线路基础建设的重要环节,影响整个通信线路的施工质量水平。然而我国土地辽阔地貌丰富,尤其是山岭地区地势险峻、陡峭、高耸,这给信号塔的基桩孔开挖带来了很大的困难[2]。

而目前的基桩孔设备主要在重量和效率两方面不够完善,如今的桩基孔成孔设备如竖井钻机、反井钻机和竖井掘进机等都较为笨重,用于施工大直径钻孔的设备动辄几十吨甚至几百吨,且爬坡能力较弱,很难实现利用人工携带上山,必须要借助其他的大型设备和额外的人工劳动[3-5]。并且由于桩基孔直径较大,现有的设备不能快速打孔成型,需要二次加工,扩孔、清理碎石,效率较低[6]。

据调查,迄今为止的大直径山地桩基孔主要是靠人工作业,由于钻孔直径在2 m左右,深度在6~20 m。单纯依靠人工通过水磨钻或风镐破碎耗时久,且危险系数大。所以现急需研发一种能够减少工人劳动强度,开孔破碎速度快,可以一次使钻孔成型,无需二次耗费人工,并且适合人工搬运的可拆卸的设备[7-9]。

针对硬地层大口径山地桩基孔成孔的现状,研制了一款YXW-2000型液压铣轮机,该设备可以拆解为质量<100 kg的单个部件,方便提携,易于运输,极适合山岭地带的大口径钻孔。且此设备可开口直径大,破碎速度快,效率较高,无需人工二次挖掘,降低施工强度。本文主要介绍YXW-2000型液压铣轮机的技术参数、机械结构、工作原理及液压操作系统。

1 总体技术

鉴于目前施工条件,综合国内外桩基孔成孔设备的特点,同时考虑了设备的解体、搬运及组装性能。铣轮机动力采用液压传动,保证大扭矩、低转速输出,配备液压蓄能器,设备抗冲击性能强、系统过载自动保护。整机分为主机、动作站、操作台3大部分,各部分之间用高压软管连接,便于施工现场布置和搬迁运输,操作方便直观。主机采用可拆解式模块化设计,合理选用工业材料,保证拆解单件质量≯100 kg。设备配备辅助斗提清扫机构,方便物料收集。整机结构布置合理,可操作性强,施工钻孔效率高,机动灵活,大大降低了人工劳动强度,同时提高了整体施工过程的安全性。

YXW-2000型液压铣轮机重点解决了桩基孔成孔设备的结构布置、液压系统、施工工艺等关键技术问题。根据桩基孔成孔实际工艺需求,经过多方面对比分析,确定铣轮机的主要技术参数如表1所示[10-12]。

表1 技术参数Table 1 Technical parameters

2 主要结构特点

YXW-2000型液压铣轮机采用分组布置模式,整机共分主机、动力站、操作台3大部件,各部件之间采用高压胶管连接[13-14]。解体性好,便于运输及摆布。

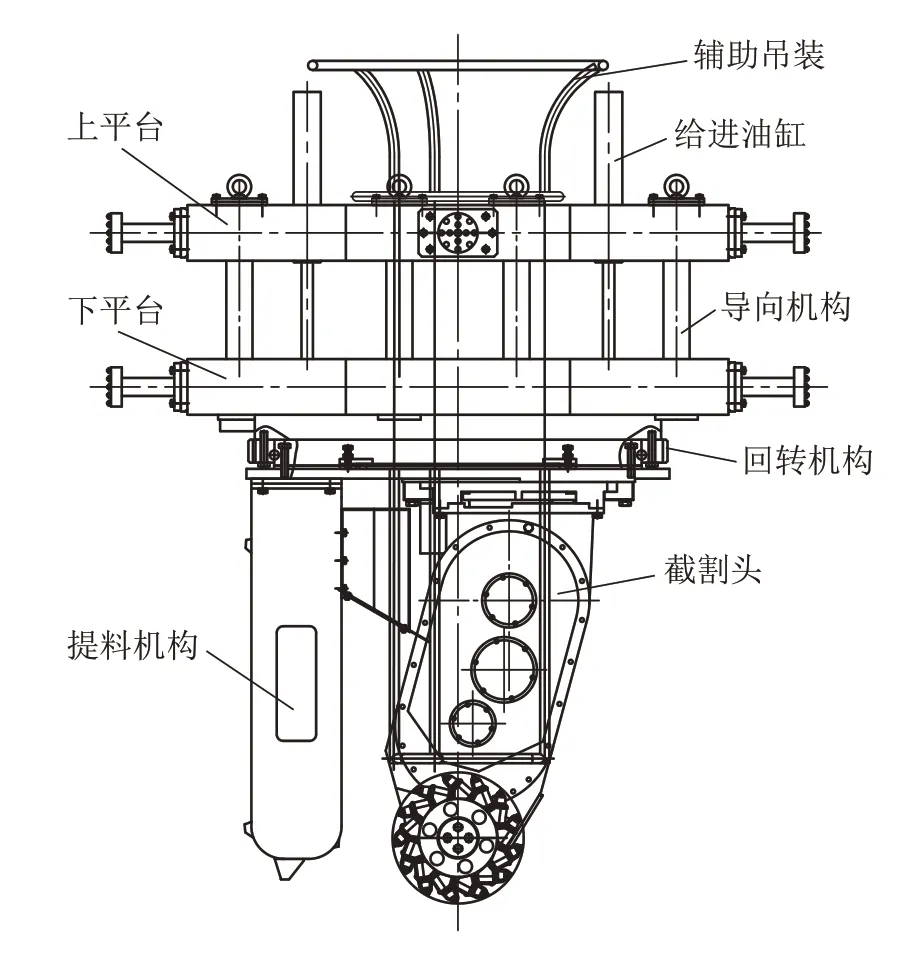

YXW-2000型液压铣轮机主机由上平台、下平台、回转机构、截割头、给进油缸、导向机构、提料机构和辅助吊装等组成(如图1所示)。

图1 YXW-2000型液压铣轮机主机结构示意Fig.1 Structural diagram of YXW-2000 hydromill

主机通过上、下平台侧方支撑油缸固定支撑于基坑内,上、下平台之间设置有导向机构,通过导向机构实现上、下平台平行上、下移动,最大行程可以达到300 mm。

截割头是由液压马达经2级行星齿轮减速及3级直齿轮减速输出,带动左右截割头实现低速、大扭矩旋转切割。减速器齿轮油采用工业闭式齿轮油L-CKC 220(GB 5903-2011),配置油标、排气阀及放油堵头。

液压铣轮机的旋挖切割是由左、右截割头来执行,左截割头螺旋线右旋布置,右截割头螺旋线左旋布置。截割头安装于减速器输出轴两端,采用花键连接,拆解、更换方便。截割头截齿采用高耐磨自旋截齿,具有高耐磨性及抗冲击等特点。

液压铣轮机的给进靠两个给进油缸推动来执行,通过控制液压给进压力,实现铣轮机加压、减压截割。

液压铣轮机的回转由液压回转装置带动液压回转支承实现±360°回转,通过控制液压回转压力,实现铣轮机加压回转截割。回转机构设置有限位机构,实现可靠机械定位。

液压铣轮机配置滑移油缸,实现左右滑移。滑移油缸带动截割头在不同位置截割,滑移一次定位完成,一个工作面滑移一次实现全工作面截割。

液压铣轮机的物料清理由提料机构配合料筒实现。通过卷扬装置连接料筒,配合辅助吊装支架,在工作周期内分批次提升物料,实现物料有效清理。

综上所述,YXW-2000型液压铣轮机通过截割头自转与回转机构公转,实现局部、分层截割,截割效率高。同时铣轮机主机每个模块都可以单独拆卸,单件质量轻,搬迁运输方便。

3 液压系统的研制

考虑YXW-2000型液压铣轮机的使用安全性、经济性及可操作性,液压系统采用双泵供油的开式循环系统[15-18]。

铣轮机液压操作系统主油泵为设备截割头回转马达动力源,副油泵为给进及支撑油缸、滑移油缸、液压回转装置提供供油动力,液压系统工作原理如图2所示。

图2 液压系统原理Fig.2 Schematic diagram of the hydraulic system

电动机启动后,主油泵2经过滤器6吸入低压油,输出高压油,经过蓄能器31,进入多路换向阀15,多路换向阀15控制马达的正、反转及停止。

副油泵3经过滤器8吸入低压油,输出高压油进入多路换向阀18,操作多路换向阀18第一个手柄控制设备给进油缸23给进、起拔功能;操作多路换向阀18第二个手柄控制液压回转马达24回转;操作多路换向阀18第三个手柄控制滑移油缸27,实现截割头不同位置截割;操作多路换向阀18第四个手柄控制抓斗油缸28,实现物料抓取。

回转油路串联刮板油缸,实现铣轮机截割头回转时,左、右刮板自动切换刮取物料。

多路换向阀18的过桥油路进入操作多路换向阀19,操作多路换向阀19第一个手柄,控制上平台油缸29支撑与松开;操作多路换向阀19第二个手柄,控制下平台油缸30支撑与松开。

在给进油缸油路中串联有减压阀22和平衡阀21。调节减压阀手轮,按标牌指示方向,能实现给进压力的调大与调小。调节平衡阀螺钉,能防止设备在自重力作用下滑落。

在液压回转装置油路中串联有正转、反转减压阀。调节减压阀手轮,按标牌指示方向,能实现正转、反转压力的调大与调小。

在滑移油缸油路中串联有单向节流阀26。调节单向节流阀,按箭头指示方向,能实现滑移油缸的滑移速度控制。

4 施工工艺流程

为了实现YXW-2000型液压铣轮机的可操作性,结合液压控制原理,其施工工艺流程如下[19-21]:

(1)开机。

(2)下平台支撑油缸支撑,中心找正。

(3)上平台支撑油缸松开。

(4)给进油缸起拔至极限位置。

(5)上平台支撑油缸支撑。

(6)下平台支撑油缸松开。

(7)滑移油缸将截割头运行至基坑外圆。

(8)截割头正转。

(9)给进油缸给进,按现场实际岩石硬度条件,随时调节给进压力,给进30~50 mm,下平台支撑油缸支撑。

(10)液压回转装置正转,按现场实际岩石硬度条件,随时调节回转压力,完成360°截割。

(11)至360°限位位置,停止回转。滑移油缸将截割头拉至基坑中间位置。注意:此步骤也可以采用先将下平台支撑油缸松开,退回35~50 mm,再移动滑移油缸将截割头拉至基坑中间位置,然后步骤(8)接续。

(12)液压回转装置反转,按现场实际岩石硬度条件,随时调节回转压力,完成360°截割。

(13)至360°限位位置,停止回转。

(14)完成基坑一层截割。

(15)重复(6)~(13)实现一层一层往下截割。

(16)在完成几个层次截割后,设备停至运转,使用卷扬将物料通过提料桶提升至地面。

(17)完成一个给进油缸行程,回至步骤(2)接续。

(18)最终完成实际要求基坑深度。

综上所述,YXW-2000型液压铣轮机施工工艺流程简单,工艺适应性、可操作性强,操作省力、安全可靠。

5 试验测试

5.1 工厂试验

YXW-2000型液压铣轮机试制完成后,在我公司的萧山工业园区进行试验,分别对不同型号水泥基坑进行了试验(如图3所示),测试数据如表2所示。

图3 YXW-2000型液压铣轮机现场测试Fig.3 Field test of YXW-2000 hydromill

表2 试验数据Table 2 Test data

测试结果表明,该铣轮机截割效率高,定位、移机方便,物料收取可靠、提升方便,扭矩、转速、回转、给进、滑移等主要技术指标满足设计要求。

5.2 工业测试

2021年3月,YXW-2000型 液 压 铣 轮 机 在 浙 江丽水进行了测试(如图4所示)。测试结果表明,液压铣轮机截割效率高,可操作性强,移机搬运方便,同时能大大降低人工劳动强度。

图4 YXW-2000型液压铣轮机现场测试Fig.4 Field test of YXW-2000 hydromill

6 结语

针对国内山地信号塔基桩孔单纯依靠人工开挖存在的问题,研制了YXW-2000型液压铣轮机,该设备旋挖扭矩大,转速、给进、回转、滑移等参数设计合理,开挖效率高,施工工艺方便,主机模块化设计合理,移机、搬运方便,液压系统操作性强,系统传动简单,维修方便。该设备的研制成功,提高了山地基桩孔开挖的整体技术水平,同时提升了基坑开挖的经济效益和社会效益。