高炉矿渣制备免烧砖强度的试验研究

2022-12-06高健王晓磊李军李彦苍刘历波

高健,王晓磊,李军,李彦苍,刘历波

(河北工程大学 土木工程学院,河北 邯郸 056038)

0 前言

高炉矿渣是冶铁过程中产生的具有火山灰活性的工业废渣,铁矿石中的脉石以及焦炭燃烧后剩余的粉末(主要成分为SiO2、Al2O3)与碱性助熔剂中的CaO、MgO结合形成低熔点化合物,在高炉内熔化为具有流动性的高炉矿渣。高炉矿渣主要成分为SiO2、CaO、Al2O3,还有MgO、FeO等氧化物和一些硫化物。液态的高炉矿渣从高炉中排出经过高压水水淬形成粒化高炉矿渣,粒化高炉矿渣可以作为高炉矿渣粉、硅酸盐水泥、矿渣棉、微晶玻璃的主要原料。其来源广、成本低,符合国家绿色发展的要求,具有良好的经济效益和社会效益。

基于国家绿色发展的理念和矿渣应用的广泛性。齐兆军等[1]利用矿渣代替部分水泥作为主要原料制备新型胶凝材料,来降低充填采矿的成本,通过正交试验筛选各试验因素的最佳配合比,探明不同的激发剂对胶体早期强度的催化作用;孙双月[2]研究发现,以矿渣和粉煤灰为原料,将水玻璃和氢氧化钠作为碱激发剂制备地聚物,矿渣和粉煤灰的配比对试样的早期强度影响显著,而水灰比影响试样后期的抗压强度,最佳的矿渣和粉煤灰配比为1∶1,水灰比为0.4,随着养护时间的延长,低聚物反应会更加充分,生成的硅铝酸盐凝胶物会将未反应的物料颗粒紧密连接在一起,从而提高了试样的强度;赵旭光等[3]选用转炉钢渣粉、矿渣、石灰石粉和粉煤灰粉为原材料进行了高性能的矿渣基胶凝材料的研究;党永发等[4]通过使用矿渣水泥基胶凝材料进行混凝土的配合比设计并主要研究了矿渣的掺入对混凝土的路用性能包括混凝土的工作性、力学强度、抗渗性能和耐磨性能等的研究。上述研究成果为高炉矿渣制备胶凝材料提供了切实可行的方法,但是针对高炉矿渣替代黏土制备免烧砖的研究鲜有涉及,此外,在矿渣资源中,以粒径分布窄和粒径细小的矿渣难以得到大规模利用,易造成扬尘等环境污染,是矿渣处理的主要难题。以高炉矿渣为主要原料,采用正交试验的方法找出最佳的配合比,确定影响免烧砖强度的因素,明确免烧砖强度形成的反应机理,为矿渣制备免烧砖提供理论支持。

1 试验

1.1 原材料

(1)高炉矿渣:S95级,通过X射线荧光光谱仪分析,高炉矿渣主要元素含量如表1所示,高炉矿渣主要成分为SiO2、CaO、Al2O3,属酸性矿渣,比表面积为420m2/kg,矿渣的粒径范围为40~80μm,颗粒较细,易于早期的活化反应,有利于料浆的制备。

(2)粉煤灰:Ⅰ级,所含矿物晶体包括钙长石、硅酸钙、方解石等,通过X射线光谱仪分析,粉煤灰主要元素含量如表1所示,主要成分为SiO2和Al2O3。

表1 高炉矿渣、粉煤灰的主要化学成分 %

(3)水泥:P·O42.5水泥。

(4)生石灰:选用生石灰作为激发剂,其CaO含量为95.7%,属于优质生石灰。加入的生石灰遇水反应生成Ca(OH)2,为水化反应提供碱性环境,同时放出热量,加快水化反应速率,能够提高试块的早期抗压强度。

1.2 试验

1.2.1 探索性试验

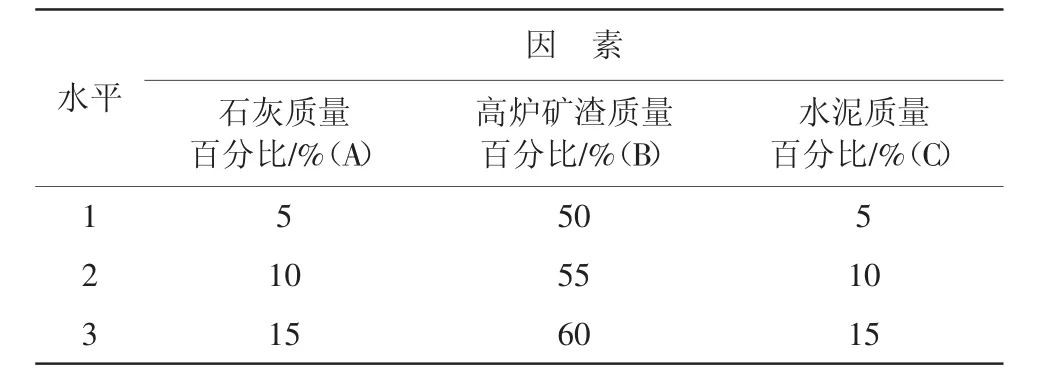

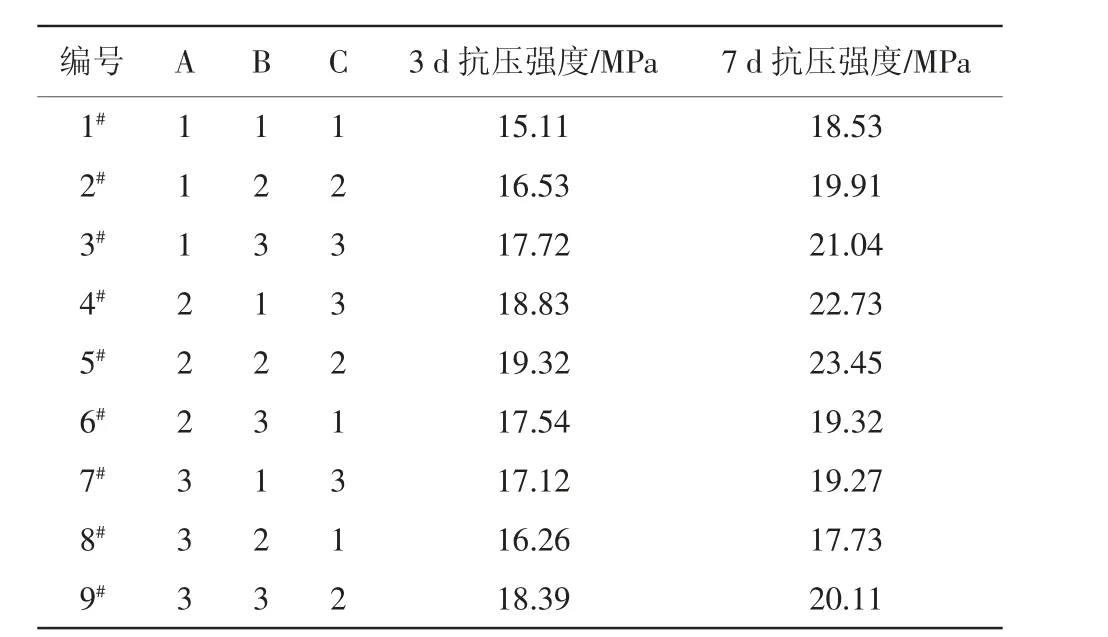

采用正交试验[5-6]方法,确定石灰质量百分比(A)、高炉矿渣质量百分比(B)、水泥质量百分比(C),粉煤灰质量百分比由石灰、高炉矿渣、水泥三因素共同决定,每一因素取3水平,正交设计因素与水平见表2。水固比设计为0.15,根据正交试验设计方案选取物料,物料经过水泥胶砂搅拌机搅拌混合,将搅拌均匀的物料倒入直径为100 mm的特制模具,采用压力试验机将物料压实60 s成型,随后用脱模机将压实的试块进行脱模处理,将脱模完成的试块编号然后放入温度20℃、湿度90%的恒温恒湿养护箱中养护3、7、28 d。采用压力试验机测试试块的抗压强度,每组试验取3个试块,取最终的平均值作为试验结果。正交试验设计及抗压强度结果如表3所示。

表2 正交试验因素水平

分析表3可知,5#组的3d和7 d抗压强度为正交试验最优值,各物料组合为石灰质量百分比为10%,矿渣质量百分比为55%,水泥质量百分比为10%,粉煤灰质量百分比为25%。

表3 正交试验设计结果

1.2.2 试样成型制备及测试方法

本实验采用的仪器包括:梅特勒-托利多仪器有限公司的电子天平、无锡建仪仪器机械有限公司的水泥胶砂搅拌机、沧州路凯实验仪器有限公司的养护箱、济南中昌路试验机制造有限公司的TYA-2000型数县压力试验机。

将高炉矿渣、石灰、粉煤灰、水泥按一定质量比混合加入容器中,用水泥胶砂搅拌机搅拌90 s,在搅拌的过程中加水,水固比为0.15。将搅拌完成的物料倒入特制的模具中,将其放入压力试验机中以恒压20MPa持续加压60 s,随后用脱模机将试块脱模进行编号放入养护箱中。

将达到养护时间的试块放入压力试验机下,对试块进行均匀缓速的加压直到试块表面发生破裂并且压力机的压力值不再明显增加为止,此时进行压力机的读数记录。

2 结果与讨论

2.1 成型压力对高炉矿渣免烧砖抗压强度的影响

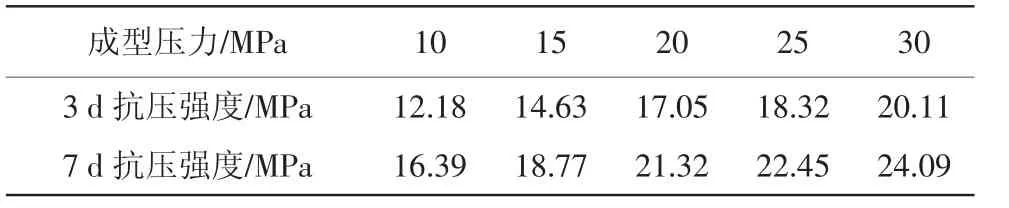

试验配合比为m(高炉矿渣)∶m(石灰)∶m(粉煤灰)∶m(水泥)=11∶2∶5∶2,研究成型压力对高炉矿渣免烧砖抗压强度的影响,结果如表4所示。

表4 成型压力对免烧砖抗压强度的影响

由表4可知,当压力机成型压力增大时,免烧砖3 d和7 d抗压强度都呈上升的趋势。当免烧砖的成型压力在10~20 MPa时,抗压强度的增幅较大,在20~30 MPa时,抗压强度的增幅放缓,继续增加压力时免烧砖试样的强度增加效果会减弱,3d免烧砖抗压强度的变化和7 d变化趋势类似。这是因为当成型压力增大时,物料颗粒之间会更加趋于紧密,生成的硅酸钙等物相可以获得更好的胶凝效果,使得物料之间的黏结力更大,得到的试样的强度性能更好[7-9]。而当成型压力超过20 MPa时,反应物料之间的摩擦力会增大,反而会阻碍物料之间反应的进行,所以抗压强度的增加趋于平缓。综合加压效果和强度效果,当成型压力为20 MPa时,成型后的免烧砖试样的抗压强度为21.32 MPa,强度符合JC/T 422—2007《非烧结垃圾尾矿砖》MU20免烧砖的要求。

2.2 矿渣掺量对免烧砖强度的影响

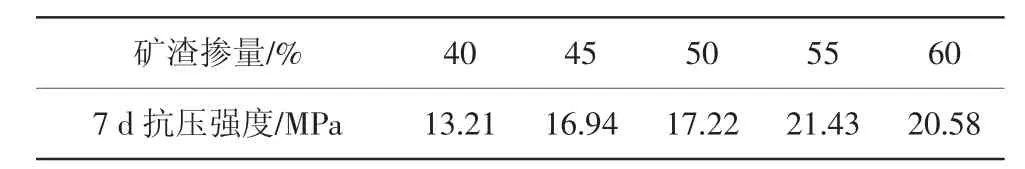

在上述正交试验的基础上再进行单因素验证试验,以下试验中所有试验辅助材料的掺量均采用外掺法计算。固定m(石灰)∶m(粉煤灰)∶m(水泥)=2∶5∶2时,成型压力为20 MPa,通过改变高炉矿渣[10]的掺量,以7 d免烧砖抗压强度为考察指标,探讨矿渣掺量对免烧砖力学性能的影响,结果见表5。

表5 矿渣掺量对免烧砖抗压强度的影响

由表5可知,高炉矿渣用量从40%增加到55%的过程中,免烧砖的抗压强度不断提高,这是由于一方面矿渣中的活性硅组分与熟石灰化学反应生成了水化硅酸钙等胶凝相,另一方面矿渣中的钙元素也与熟石灰和水泥反应生成了钙矾石等物质,同时矿渣也在免烧砖中充当骨料,在成型的过程中传递压力,提高了免烧砖的强度[11-12]。当矿渣的掺量超过55%时,免烧砖强度反而下降,这是因为胶凝相的含量不足以将矿渣中未反应的组分完全粘结在一起,反而多余的矿渣会阻碍化学反应的发生,进而对免烧砖的强度的形成产生负面影响。综合考虑,确定矿渣的掺量为55%。

2.3 水泥掺量对免烧砖强度的影响

对于矿渣采用半干法压制免烧砖而言,因为水泥是一种能够水化生成胶凝相的物料,所以水泥是决定其力学强度的基础。在固定水固比为0.15,成型压力为20 MPa,在m(石灰)∶m(粉煤灰)∶m(矿渣)=2∶5∶11的情况下,考察水泥掺量对免烧砖力学性能的影响,结果如表6所示。

表6 水泥掺量对免烧砖抗压强度的影响

由表6可知,当未加入水泥时,初期各物料之间难以形成粘结力,物料内部处于松散状态,抗压强度远远低于要求。由于试块是压制成型,而随着水泥掺量的增加,水泥颗粒和矿渣、粉煤灰紧密度和接触面都会增大,再随着水化反应生成的水化硅酸钙和水化铝酸钙,能够将矿渣颗粒和物料胶结在一起,另外,水泥水化的过程会生成Ca(OH)2,这能够为免烧砖中的活性成分提供碱性环境,促进水化反应的继续进行,此时的试块的强度会出现大幅度提高[13]。在水泥掺量为10%时强度的提升较为明显,较水泥掺量为5%时抗压强度提升了67%。在水泥掺量超过10%时,强度的提升开始趋于平缓,同时矿渣的利用率也会降低。考虑到实验的目的是能够大量利用矿渣资源,同时较多水泥的消耗会增加矿渣砖的成本,因此水泥的掺量控制在10%左右最为合理。

2.4 石灰掺量对免烧砖强度的影响

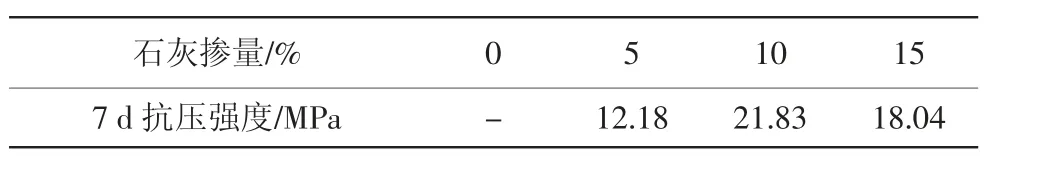

石灰能够与含硅材料反应生成硅酸钙等胶凝相[14],将各种物料胶结在一起形成具有一定强度的骨架,能够提高免烧砖的力学性能。在固定水固比为0.15,成型压力为20 MPa,在m(水泥)∶m(粉煤灰)∶m(矿渣)=2∶5∶11的情况下,改变免烧砖石灰掺量的7 d抗压强度如表7所示。

表7 石灰掺量对免烧砖抗压强度的影响

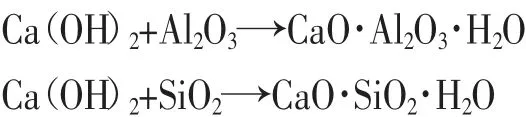

由表7可知,抗压强度随着石灰掺量的增加先提高后降低。当石灰掺量为0时,免烧砖无法成型,这是由于矿渣中的主要活性成分为SiO2、Al2O3,在缺乏激发剂的条件下无法显现出活性[15],依靠单纯的物理作用加以施压难以将物料结合在一起,脱模的时候物料呈现松散的状态。随着石灰掺量的增加,石灰和原料中的硅质材料和铝质材料水化生成水化硅酸钙和水化铝酸钙,更多的胶凝相将物料结合在一起,从而使免烧砖的强度不断提升。当石灰掺量超过10%时,原料中的硅组分和铝组分不足以与多余的石灰完全发生反应,而且石灰本身的水化活性有限,与空气中的CO2反应生成CaCO3导致石灰失效,同时导致免烧砖的抗压强度降低。因此,石灰的最佳掺量为10%,反应进行的化学反应式见下式。

3 结论

(1)利用高炉矿渣为主要原料,在m(矿渣)∶m(粉煤灰)∶m(石灰)∶m(水泥)=11∶5∶2∶2,水固比0.15,成型压力20 MPa的条件下,制备的免烧砖满足JC/T422—2007中MU20的强度等级要求。其3 d、7 d的抗压强度分别达到19.32 MPa和23.45 MPa。

(2)石灰能作为激发剂,同时为反应的发生提供碱性环境,随着养护时间的推长,生成更多的水化硅铝酸盐等胶凝状产物,将各种物料颗粒紧密结合在一起,使得免烧砖的结构更加紧密,从而有利于免烧砖强度的提高,能够使免烧砖在较短的养护时间内达到强度标准,满足工业化的生产要求。