镇城底矿大采高坚硬顶板工作面顶板弱化技术应用

2022-12-06曹占宇

曹占宇

(西山煤电镇城底矿,山西 古交 030203)

镇城底矿22301综采工作面上覆厚硬粗砂岩基本顶,岩体坚硬致密,普氏系数为10.若不对基本顶采取弱化措施,将在回采过程中面临顶板大面积悬露问题,潜在动力冲击风险,威胁采面安全。在控制坚硬顶板悬露方面,许多专家学者通过研究提出了顶板弱化技术以消除生产安全风险[1-4]。本文基于22301工作面开采条件设计了开切眼预裂爆破顶板弱化方案,在开采前提前弱化顶板力学性能以限制顶板悬露程度,促使基本顶及时垮落。现场实施结果显示,弱化处理后厚硬砂岩顶板能够架后及时垮落,未出现顶板悬露现象,采面初次来压较平稳,初次来压步距仅为24 m,同时来压期间,未发现煤壁片帮、压架等问题,支架工作阻力较小。

1 工程背景

镇城底矿22301综采工作面属于+760 m水平南三采区,北东接南翼上组回风、胶带、轨道上山段,西为义城煤业及宏远煤矿小窑破坏区,其他为未采区。工作面标高为+826~+898 m,地面标高为+1 195~+1 267 m.工作面沿煤层倾向布置,沿煤层走向推进,走向长度为484 m,倾斜长度为175 m.工作面开采3号煤层,煤层厚度为3.92 m,煤层倾角为4~16°.工作面上方有1层厚达6.87 m的粗砂岩,岩性坚硬致密,顶底板赋存情况如表1所示。

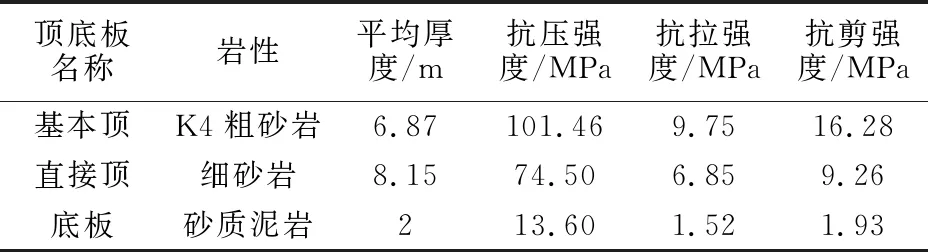

表1 煤层顶底板岩性特征

针对22301综采工作面上覆厚达6.87 m的粗砂岩基本顶问题,需在初采前提前对顶板进行弱化,以控制初次来压步距,降低工作面矿压显现强度,避免因顶板大面积悬露导致强矿压现象的发生,大面积悬露顶板的骤然破断引起积聚能量瞬时释放,造成煤壁片帮、支架压死等现象,同时产生的动力冲击会威胁采面人员及设备的安全。

2 预裂爆破顶板弱化技术

目前主要有两种应用较广泛的坚硬顶板弱化技术,分别为水力压裂和深孔预裂爆破。结合两种技术的适用特点和22301工作面的生产条件,选用预裂爆破技术对22301顶板进行弱化处理。

2.1 预裂爆破顶板弱化机理

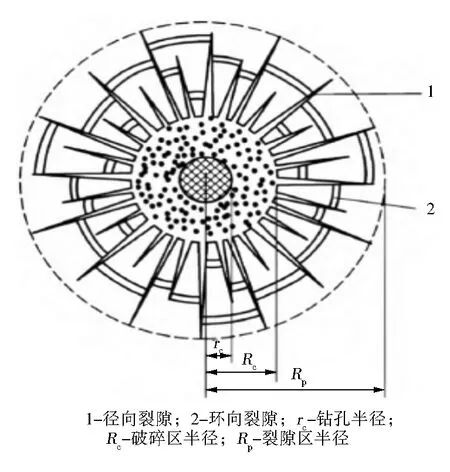

预裂爆破的作用原理是通过炸药爆炸产生的热冲击波破坏岩体的结构完整性。当钻孔内填装的炸药发生爆破后产生高温高压的冲击波,冲击波向四周扩散的同时,爆炸气体压力和温度快速下降,改变了周围岩体的应力环境,使得岩体产生向心运动,造成岩体破碎形成围岩破碎区。当冲击波进一步向外扩散,岩体在强烈的径向压缩作用下出现径向运动,形成径向和环向的破坏裂隙,形成围岩裂隙区,如图1所示。

图1 预裂爆破分区示意

2.2 爆破参数设计

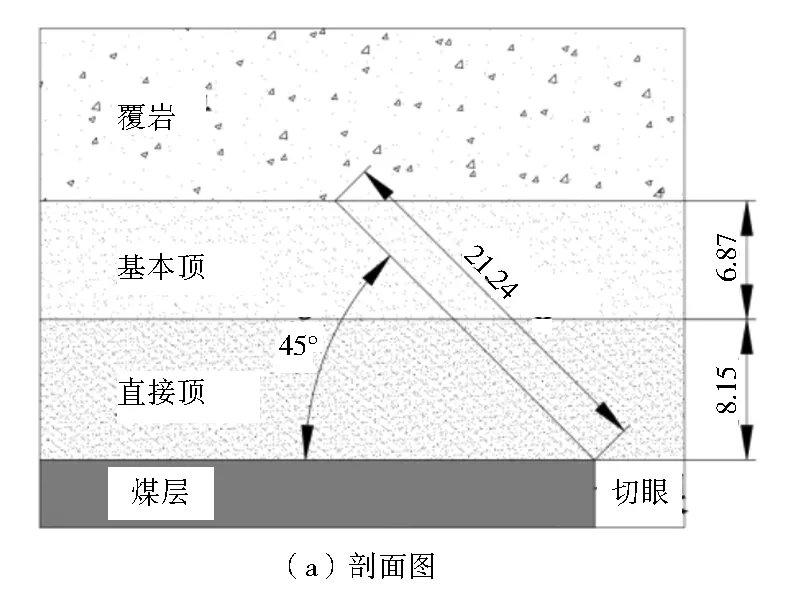

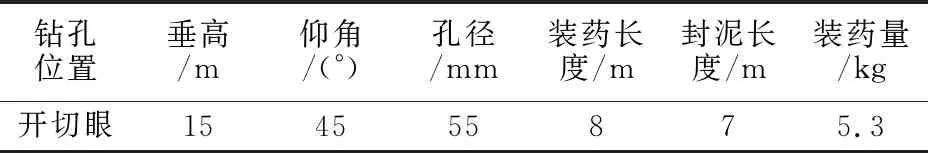

针对22301工作面条件设计了开切眼预裂爆破顶板弱化技术方案,预裂钻孔布置示意见图2,钻孔施工参数如表2所示。

图2 预裂爆破钻孔布置(m)

表2 预裂爆破钻孔施工参数

1) 爆破孔角度。爆破孔角度是影响爆破效果的关键参数之一,爆破孔角度较小,则需施工较长深的度钻孔才能达到预定层位;角度过大会影响顶板切顶效果,顶板不易错开垮落,同时钻孔角度过大易造成药卷下滑,不利于装药及封孔。综合考虑后确定爆破钻孔角度为45°.

2) 爆破钻孔深度。爆破钻孔的深度由预裂层位和钻孔角度综合控制,22301工作面直接顶及基本顶的厚度合计15.02 m,为保证预裂效果,设计预裂高度为15 m,钻孔角度为45°,因此爆破钻孔深度为21.24 m.

3) 爆破钻孔间距。根据预裂爆破的相关理论,同时经过现场爆破试验,得到22301工作面顶板预裂爆破破碎区半径为0.52~0.79 m,平均值为0.64 m;裂隙区半径为2.32~3.75 m,平均值为3.04 m.因为井下的爆破工艺为“分组装药,分次爆破”,为避免上组预裂钻孔爆破产生的冲击波波及下一组钻孔造成安全事故,所以预裂钻孔的间距取6 m,采用2号煤矿许用乳化炸药爆破(钻孔间距可结合现场施工条件优化调整)。

4) 爆破循环步距。爆破的循环步距是控制顶板破断距离的关键技术参数,同时也决定了爆破工程量和预裂施工成本,综合考虑22301工作面的开采条件和预裂施工成本,设计预裂爆破的循环步距为15 m.

3 现场应用效果

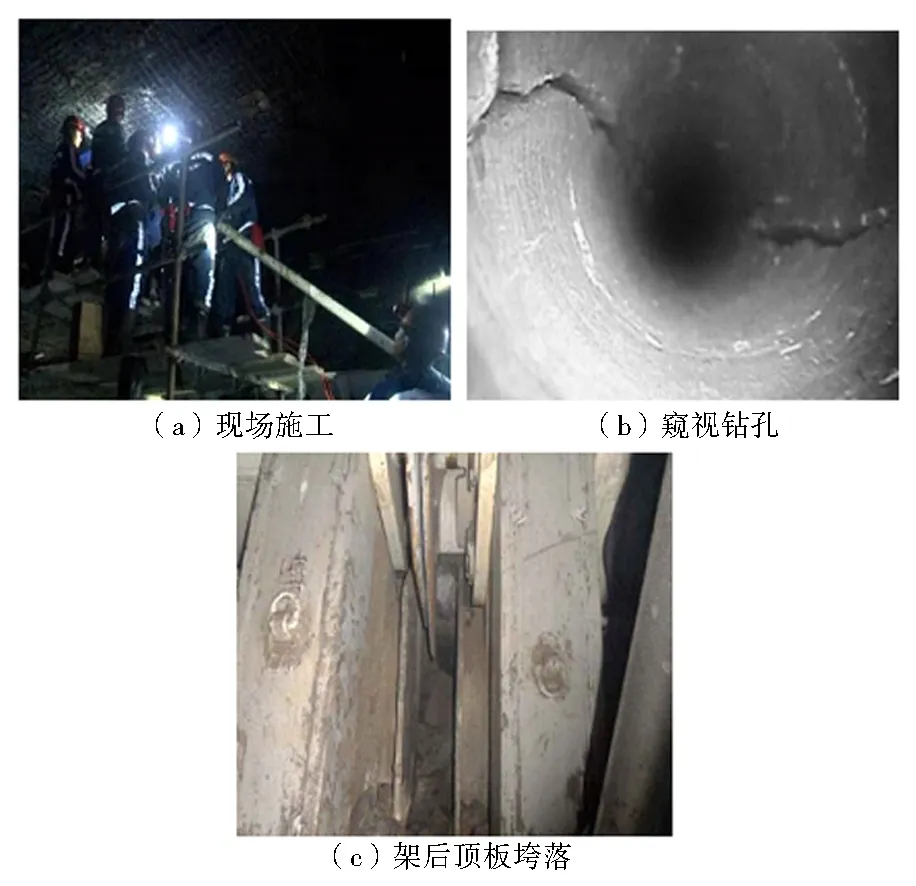

在22301工作面回采前,于开切眼处根据设计的方案进行了预裂爆破措施,图3(a)为现场施工情况。预裂爆破后进行了顶板钻孔窥视,以检验爆破对顶板的弱化效果。窥视结果显示,钻孔内爆破裂隙发育明显,顶板岩体的结构完整性被有效劣化,达到了预期设计效果,如图3(b)所示。同时观察到支架后方顶板能随采面推进及时垮落,如图3(c)所示,解决了支架上方顶板的能量积聚问题,避免了煤壁片帮和支架压架等问题。

图3 预裂爆破现场应用情况

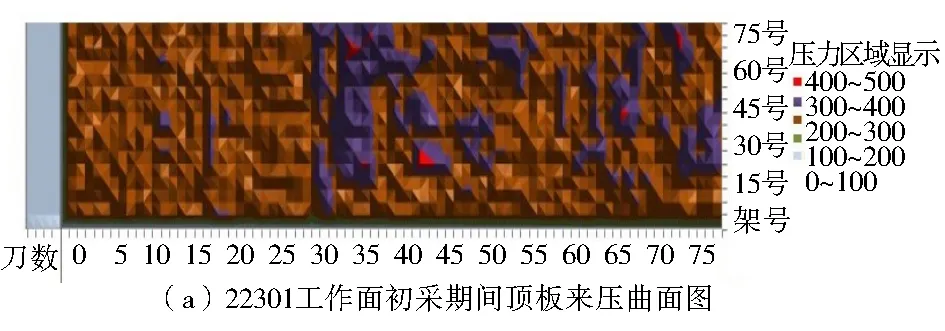

支架承受载荷情况是反应工作面矿压显现强度及顶板弱化效果的有力依据,对初采期间的支架数据进行整理分析,如图4所示。可以看出,22301工作面割煤第30刀发生了基本顶的初次来压,此时来压步距为24 m.根据来压曲面图显示,顶板的来压区域主要出现在15~80号支架附近,来压持续距离约12 m,支架载荷表明,初次来压强度较为低缓,仅少数支架出现安全阀开启,同未在初采前采取预裂爆破的22212工作面的52 m初次来压步距相比降低了28 m,同时初采期间支架的工作载荷显著减小。

图4 初采期间支架工作阻力曲线

综合窥视结果和现场支架监测数据可知,开切眼预裂爆破顶板弱化技术的现场应用情况达到了预期效果,厚硬砂岩顶板的悬露面积和破断距离得到了有效控制,避免了能量在顶板的积聚,降低了矿压显现强度和动力冲击风险,防止了煤壁片帮、压架等情况的出现。

4 结 语

1) 为解决22301综采工作面厚硬砂岩顶板悬露问题,控制顶板初次来压步距及强度,提出了开切眼预裂爆破顶板弱化技术方案。

2) 预裂爆破技术有效弱化了砂岩顶板的结构和力学性能,顶板在架后及时垮落,窥视结果和支架监测数据表明顶板弱化效果良好,工作面初次来压平稳,支架工作面载荷较小,保障了采面生产安全。