覆岩离层注浆充填加固技术研究与实践

2022-12-06王金红

王金红

(中煤华晋集团 韩咀煤业有限公司,山西 临汾 041000)

随着我国煤炭资源开发战略西移和绿色开采的现实要求[1-3],煤炭开采进入新的发展阶段,西部地区大规模高强度开采产生的煤矸石综合利用引发广泛关注[4-6],煤矸石地表堆积处理占用大量土地,且污染严重;用于发电、铺路、生产 建材、化工原料、农业产品等也存在二次污染或处理量小等问题[7-9]。近年来我国环保政策要求逐渐趋严,部分矿区开始探索充填采煤技术并取得了一定成效[10-14]。离层注浆技术是指在掌握采空区上覆岩层离层发育基础上,在井下制备粉煤灰浆液,通过顶、帮钻孔将浆液填充离层区抑制岩层沉降,达到减少巷道变形量的目的。该技术可布置在常规掘进工作面中,不影响原有生产工艺、操作简单、充填成本低,20世纪80年代抚顺矿务局和辽宁工程技术大学采用该技术减缓地表沉陷,并在理论方面取得一定效果,此后在开滦、新汶、兖州、丰城等多个矿区实践取得成功,但该技术对于新型注浆材料的开发、新工艺使用以及合理注浆参数、注浆位置等都有待进完善[15-17]。

中煤华晋集团韩咀煤业设计产量为120万t/a,受小窑破坏影响及留设8 m小煤柱沿空掘巷影响,顶板条件较差,掘进工作面矿压显现较明显,巷修矿务工程量大、作业风险高,亟需探索一种新型顶板控制技术。笔者在充分调研国内外煤矸石利用现状和充填开采技术基础上,提出了煤矸石覆岩离层注浆充填新技术,详细介绍了该注浆方法技术原理、材料特性、充填系统构成及适用性评价,最终进行工业性试验,为类似条件下煤炭开采及矸石处置提供理论依据。

1 煤矸石覆岩隔离注浆充填加固技术

1.1 技术原理

煤矸石覆岩离层注浆是部分充填加固技术的一种,其原理是在井下将煤矸石、粉煤灰和水混合形成均匀浆体,通过顶、帮钻孔在顶板离层区域高压注入煤矸石浆液充填,注浆区域包括横向离层区域和竖向破断区域,形成一定范围的充填压实区维护关键层稳定,限制巷道顶板下沉,达到处理矸石和减少巷道变形量及巷修矿务工程的双重目的。

1.2 技术关键

在“煤矸石覆岩离层注浆充填技术”应用中,为防止离层区域内浆液材料流失进入工作面造成井下排水量增加,需对巷道顶帮进行喷浆形成隔水层,浆液注射范围需控制在顶板离层某层位,以及确定合理的注浆材料和注浆参数。注浆材料在保证料浆流动性能条件下,应尽可能增加矸石含量;注浆参数包括关键层和注浆层的层位确定、注浆时机、注浆压力等。

1) 注浆充填层位:目前2号煤平均埋深270 m,煤层平均厚度5.95 m,为了确定注浆充填层位,根据煤炭科学技术研究院编制的《“三带”发育规律研究报告》,6 m煤层裂隙带高度公式为:

(1)

式中:m为累计采厚,m.

根据式(1)计算出煤层裂隙带高度为7.8 m,根据现场钻孔地质资料、声波测井、井下钻孔窥视等手段初步确定主注浆层位为顶板往上3 m的裂隙区,二次补偿注浆层位为顶板往上7 m的离层区。

2) 注浆充填时机:离层注浆时机需要根据覆岩离层区发育规律及目标关键层的稳定控制要求进行选择,即在满足目标关键层不发生破断情况下,达到最高的注浆充填量,初次充填时机为目标关键层下方离层时开始注浆,即注浆孔位于工作面超前支承压力峰值区域时实施注浆,工作面开采前提前打好注浆孔,在孔中注入高压水,当钻孔中水体漏失量突然增大时,进行初次注浆,其计算公式如式(2)所示。

(2)

根据该矿现场实际情况得m=5,f=0.4,γ=2.5 t/m3,K=2,H=270 m,φ=28°.经计算32105工作面支承压力峰值位置位于工作面煤壁前方14.2 m.

3) 注浆充填压力:钻孔注浆压力应不小于充填层位以上岩层自然地压,保证离层区域稳定性并促进离层区发育。在实际施工过程中,通过调节充填钻孔上口注浆压力来控制注浆区稳定性,考虑到钻孔高度差,孔口注浆压力如式(3)所示;注浆泵压力需另外考虑到料浆在管道输送过程中的沿程和局部阻力损失,注浆泵压力如式(4)所示。

P泵=P孔+hf

(3)

P孔=H(γ-γ1)

(4)

5) 注浆钻孔布置:注浆钻孔位置及数目与浆体扩散半径,工作面尺寸等因素相关,为了实现较好的充填效果,应综合考虑到施工成本、技术难度。在沿走向方向布置在工作面中部布置,每组可布置多个钻孔,保证对关键层下最大离层处进行及时充填,钻孔深度需要打到离层发育的关键层下。沿走向相邻两钻孔间距应不大于浆液的扩撒半径的2倍,其计算如式(5)所示。

W≤2KjPK

(5)

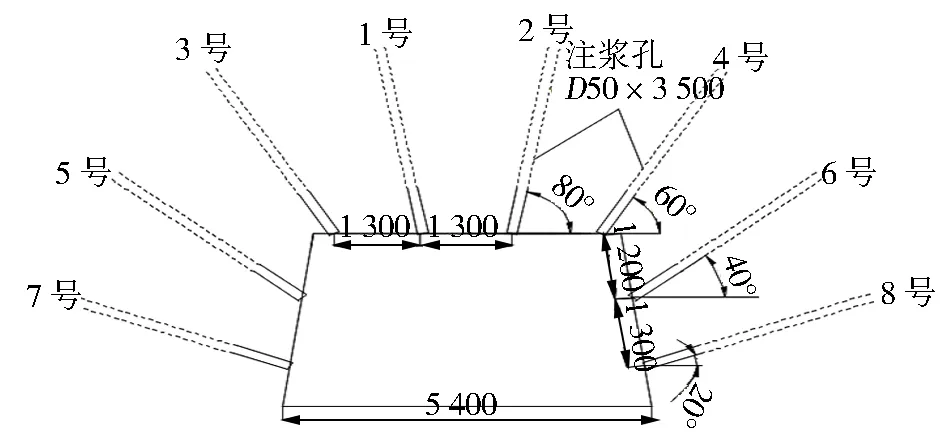

图1 注浆孔布置示意(mm)

2 注浆材料与充填系统设计

2.1 注浆材料配比试验

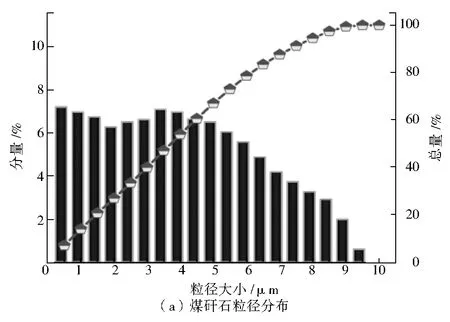

合理的浆液配比是保证煤矸石注浆效果的前提,本节进行充填材料配比试验,为研究料浆浓度、煤矸石和粉煤灰比例对注浆材料流动和泌水性能的影响,设置不同水灰比、矸石粉煤灰比开展参照对比试验。本次试验所用矸石及粉煤灰如图2所示,矸石来自于该矿排矸场;粉煤灰颜色为灰黑色,为低钙粉煤灰,所用水为矿井废水。采用筛分法和激光粒度分析法对试验所用煤矸石及粉煤灰粒径分布进行测试,如图2所示,经过破碎后最大粒径不超过10 mm,其中0~5 mm占68%,5~8 mm占27%,8~10 mm占5%,级配良好;粉煤灰粒径分布范围为1~100 μm,最大粒径不超过100 μm.

图2 试验所用矸石及粉煤灰

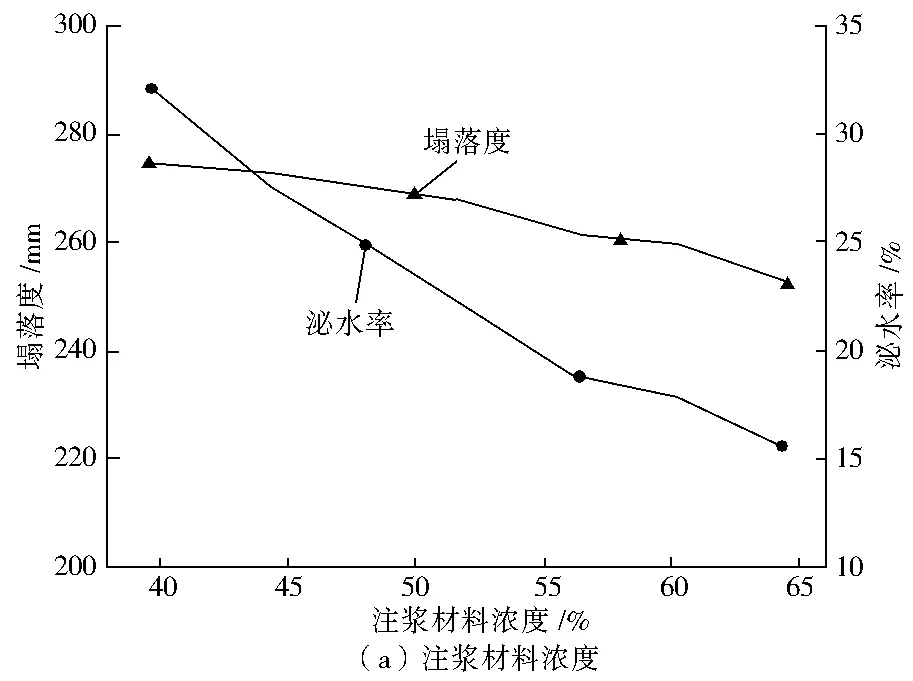

试验前准备过程包括配料、称重、搅拌等步骤,料浆搅拌均匀后,采用塌落度筒和泌水率筒测试料浆塌落度和泌水率,试验分为2组,其中第一组固定矸石/粉煤灰=6∶1,改变料浆浓度分别40%、44%、48%、52%、56%、60%、64%;第二组固定料浆浓度为55%,改变矸石/粉煤灰比例分别为 6∶1、5∶1、4∶1、3∶1、2∶1、1∶0,试验结果如图3所示。

图3 矸石及粉煤灰粒径分布

图4(a)为不同质量浓度条件下注浆材料的塌落度和泌水率,由图可知,在不同质量浓度下,注浆材料的的坍落度不低于250 mm,各配比下料浆的流动性能良好,随着注浆材料的浓度逐渐增加,塌落度不断减小,当料浆浓度从40%增加至60%时,料浆塌落度从275 mm降低至254 mm,注浆材料浓度增加降低了料浆的和易性,因此在注浆过程中需控制料浆的浓度,保证料浆的流动性防止堵管。随着浓度增加,料浆的泌水率不断减小,当料浆浓度从40%增加60%时,料浆泌水率从20%降低至9%,说明料浆浓度越高,固水性能越好。图4(b)为质量浓度为 50%时,不同矸石/粉煤灰质量比下注浆材料的塌落度和泌水率,由图可知,随着矸石/粉煤灰比率逐渐增加,注浆材料的塌落度减小、泌水率增加,粉煤灰中的细颗粒含量减小,在料浆中起到润滑作用,料浆塌落度减小,但固水能力减小,导致泌水率增加。

图4 注浆材料塌落度及泌水率

2.2 覆岩离层注浆充填系统

在开展注浆材料性能研究基础上,设计了煤矸石覆岩离层注浆充填系统,主要分为制浆系统、输浆系统及注浆系统3大部分。注浆系统的工艺流程包括运输、破碎、磨细、搅拌、注浆、充填等步骤,矸石经过破碎后最大粒径不超过10 mm;制浆系统将破碎后矸石、粉煤灰、水经过分级搅拌后,混合成均匀料浆通过管道输送。根据该矿实际情况,该系统年矸石输送量200万t,浆液浓度60%;共设置2个输浆孔,孔内径为50 mm,输送主泵型号2ZBQ120/1,管道输送最大压力2 MPa.

3 工业性应用

3.1 工程应用情况

注浆地点选择32105工作面辅运巷,该巷道掘宽×掘高=4 700 mm/5 900 mm×3 300 mm,巷道埋深为270 m,确定主注浆层位为267 m,注浆压力2 MPa;二次补偿注浆层位为263 m;注浆压力3~5 MPa.注浆充填区域钻孔沿工作面走向布置,钻孔布置于工作面中部,孔深为3 500 mm,排距为1 200 mm,孔径50 mm,每排8个注浆孔。其中每排顶板4个、左帮及右帮各2个。顶板注浆孔间距1 300 mm,均匀布置;两帮孔分别距顶板1 200 mm、2 500 mm.

3.2 效果评价

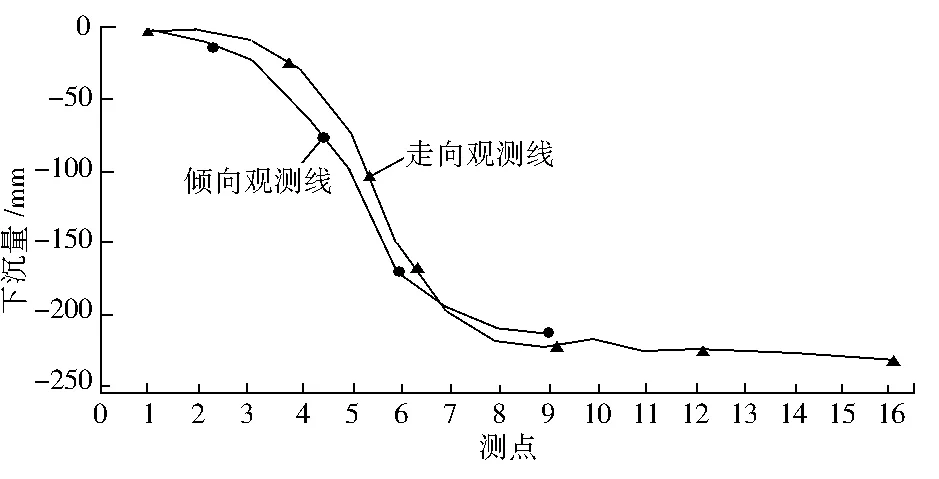

1) 充填效果分析:为了评价充填开采效果,在工作面对于地表设置剖面线普通地表移动观测站,走向观测线和倾向观测线相互垂直,走向观测线长度450 m,观测点16个,点间距30 m;倾向监测线长度240 m,观测点9个,点间距30 m.监测结果如图5所示,注浆充填后,走向线实测最大沉降值在第16个测点,最大下沉量为231 mm,倾向线实测最大值在第9个测点,最大下沉量为214 mm,减沉率为67%.

图5 工作面地表沉降监测示意

2) 经济效益分析:32105工作面覆岩离层注浆技术进入正式运行实施三个月内,工作面对应对表实测最大下沉量仅为231 mm,顶板控制较好,平均每年节约巷修费用约200万,经济效益显著。

4 结 语

1) 理论分析和现场测试表明,中煤华晋集团韩咀煤业2号煤层主关键层为K8中粒砂岩,主注浆层位为K8中粒砂岩关键层下离层,注浆钻孔超前工作面14.2 m,注浆压力为2 MPa.

2) 注浆材料配比试验结果显示,料浆浓度增加后塌落度和泌水率均减小,流动性减弱,各组配比下料浆塌落度均大于250 mm;随着矸石/粉煤灰不断增加,料浆塌落度逐渐渐加,泌水率减小,粉煤灰颗粒能够起到润滑作用,增强料浆流动和固水性能。

3) 工程应用表明该技术应用效果良好,工作面对应对表实测最大下沉量仅为231 mm,顶板控制较好,平均每年节约巷修费用约200万,经济效益显著。