黄陵一号煤矿综掘工作面除尘技术优化研究

2022-12-06丁志超

丁志超

(陕西陕煤黄陵矿业有限公司一号煤矿,陕西 延安 727307)

黄陵矿业公司一号煤矿624工作面对应上覆地表为低山林区沟壑纵横,上覆岩层厚度在314~439 m左右,平均岩层厚度为376 m左右。624工作面位于六盘区西北部,东接北二进风巷,南邻620采空区,所采2号煤厚2.24~2.61 m,回采范围内煤层结构简单,属于稳定煤层。工作面范围内无陷落柱、火成岩等因素存在。根据通风部提供的原煤瓦斯含量数据,2号煤层瓦斯含量为1.31~2.23 m3/t,平均1.77 m3/t,可燃质,平均煤层瓦斯压力0.22 MPa.煤层煤尘有爆炸危险性,煤层爆炸指数为35.59%.工作面范围内无冲击地压和应力集中区。624工作面为单巷U型布置,主要巷道包括624进风巷、624回风巷、624切眼、624回顺联络巷以及624机头硐室。巷道采用综掘机进行施工,单巷掘进,为解决综掘工作面粉尘浓度过高的问题,以624回风巷为例展开相关研究。

1 建立数值模型

由于施工现场环境复杂并且测试条件有限,对综掘工作面各降尘措施的优化需借助FLUENT软件进行研究[1],该软件可进行气固两相流模拟分析,得到掘进工作面分流场、粉尘场分布规律,调整降尘措施相应参数后响应更敏捷、呈现的结果更清晰[2]。依据黄陵一号煤矿624回风巷掘进技术条件,采用Solidworks建立相关的几何模型,建立尺寸为长50 m、宽4.8 m、高3.5 m矩形巷道,模型一端为掘进头、一端为巷道出口,采用压入式通风,风筒与迎头距离不大于5 m,风筒直径1.0 m,风筒侧为巷道进风侧,风筒安装与进风侧肩角处,EBZ-260 悬臂式掘进机简化为宽3 m、高3 m、长12 m的简易模型,并将带式转运机等设备一一进行简化,建立图1(a)所示的几何模型。选择ICEM CFD 作为网格划分工具,采用结构化和非结构化两种网格划分方式,距迎头15 m范围内复杂的物理模型采用非结构化网格划分,距迎头15~50 m范围内模型采用结构化网格划分方式,交界处采用INTERFACE 面进行两种网格的连接,最终得到图1(b)所示网格模型。模拟分析选择压力求解器,通过稳态进行计算获取初始条件,然后通过调整时间步长计算至收敛。边界条件设置速度入口和自由出口,粉尘采用DPM模型,掘进面为产尘点。

图1 掘进工作面数值模拟模型示意

2 综合降尘技术参数优化

2.1 压风筒风量优化

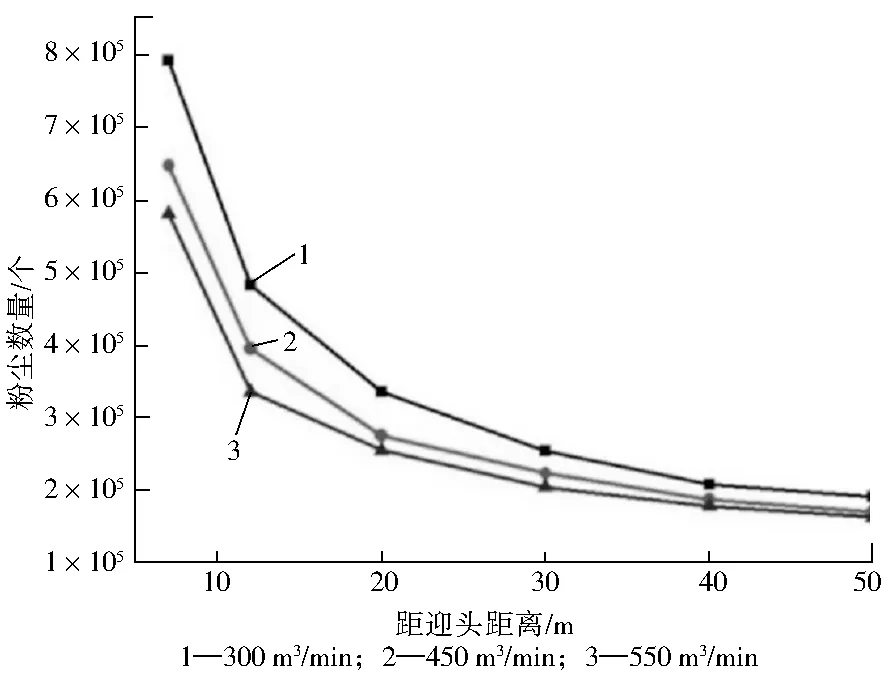

黄陵一号煤矿综掘工作面主要降尘方式为通风除尘、安装水幕、掘进机内外喷雾。624回风巷初掘期间初始降尘参数如下:压风筒直径1.0 m,供风量280 m3/min,压风筒端部距离迎头5.0 m,井下供水静水压力为5 MPa.通风除尘是掘进工作面应用最普遍的除尘方式,具有成本低、效率高等优点,由于黄陵一号煤矿瓦斯涌出量较大,不易采用抽出式通风除尘,为使工作面压入式通风取得最佳的除尘效果,设计对压风量进行优化分析。《煤矿安全规程》要求煤巷掘进时风速不得小于0.25 m/s[3],因而624回风巷压风量不得小于252 m3/min,结合矿井以往采掘经验,设计通风量分别为:方案1为300 m3/min,方案2为450 m3/min,方案3为550 m3/min,采用上文所建立的模型对不同压风量条件下掘进工作面粉尘场、风流场进行模拟研究,采集掘进司机处粉尘浓度随着与迎头距离的变化规律,整理得到图2所示结果。

图2 不同压风量条件下司机处粉尘浓度

图2所示结果为掘进机司机处在原通风条件下粉尘浓度数值模拟结果和现场实测结果,掘进机司机处为距巷道回风侧煤帮0.7 m,距巷道底板1.5 m处,可以看出,粉尘浓度的模拟结果与现场实测值存在一定的偏差,但总体偏差量不大,且粉尘的浓度随着与掘进面距离的变化趋势基本一致,随着压风量的增大,与掘进面相同距离条件下,掘进司机处粉尘浓度逐渐降低,当压风量由300 m3/min增大至450 m3/min,掘进司机处粉尘浓度均显著减小,减小幅度约为40%~50%,而当压风量继续增大至550 m3/min,粉尘浓度减小幅度明显减小,且局部不降反升,此时由于压风量过大,掘进面风流速度较高,将携带一定量的粉尘,导致局部粉尘浓度升高;因此综合考虑经济效益、除尘效果等方面因素,确定最佳通风量为450 m3/min.

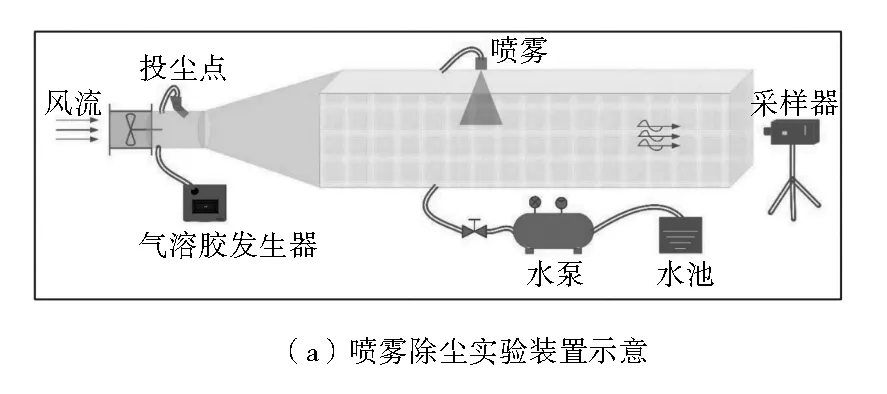

2.2 降尘水雾喷嘴直径优选

水幕降尘是通过在掘进工作面某一断面处布置喷嘴,通过喷嘴喷出的高压水雾形成水幕,捕捉风流中携带的粉尘。为确定最佳的喷嘴直径,采用实验室喷雾降尘平台研究喷嘴直径对降尘效果的影响,实验平台组成及原理如图3(a)所示。在624回风巷取得煤样,采用实验室球磨机研磨成粉尘,通过气溶胶发生器喷出。选择喷嘴直径为1.0 mm、1.2 mm、1.5 mm、1.7 mm、2.0 mm.综掘面静水压力为5 MPa.经过喷雾后的风流采用粉尘采样器进行取样,得到总粉尘和呼吸性粉尘的降尘效率,整理得到图3(b).

图3 喷嘴直径与降尘效率相关规律研究

呼吸性粉尘的降尘效率呈现先上升后下降的趋势,喷嘴直径由1.0 mm增大至1.5 mm,全尘的降尘效率提升幅度约为16%,呼吸性粉尘提升幅度约11%;喷嘴直径由1.5 mm继续增大至1.7 mm,全尘的降尘效率仅提升5%,且呼吸性粉尘的降尘效率下降4.5%.表明此时喷雾中大粒径雾滴较多,导致空间内小粒径雾滴密度减小,对于呼尘的吸附效率降低;且喷嘴直径的增大意味着耗水量的增加,考虑经济效益方面的因素,确定采用直径1.5 mm的喷嘴。

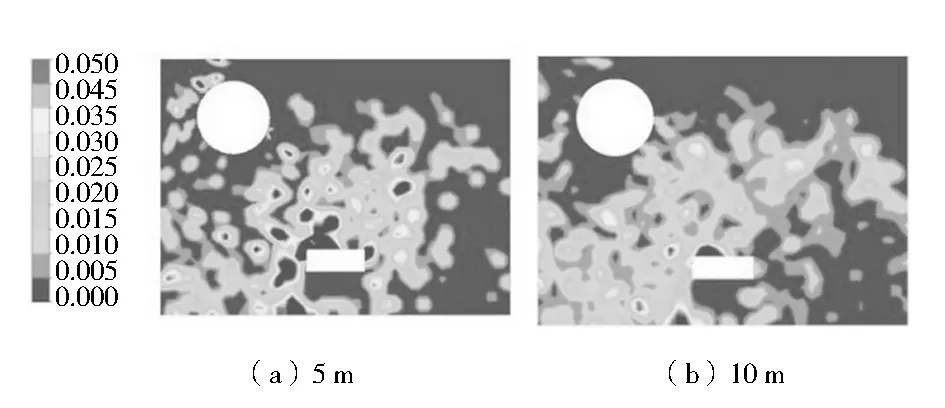

2.3 降尘水幕合理位置研究

除尘水幕的位置指喷嘴安装位置距工作面迎头的距离,将水幕设置在掘进机后方,采用上文模型对水幕位于掘进机后方5~20 m进行模拟分析,得到喷雾断面处水雾浓度分布规律见图4.可以看出,水幕位于掘进机后方5~10 m时,由于该区域巷道回风侧(断面右侧区域)风流较大,雾滴被吹散,未能很好地覆盖回风侧巷道断面;水幕位于掘进机后15~20 m,雾滴较好地覆盖巷道全断面,分布较为稳定,为尽量减少掘进工作面粉尘污染区域的长度,设计624回风巷掘进工作面水幕设置在综掘机后方15 m处。

图4 不同位置水雾浓度模拟结果

3 降尘效果分析

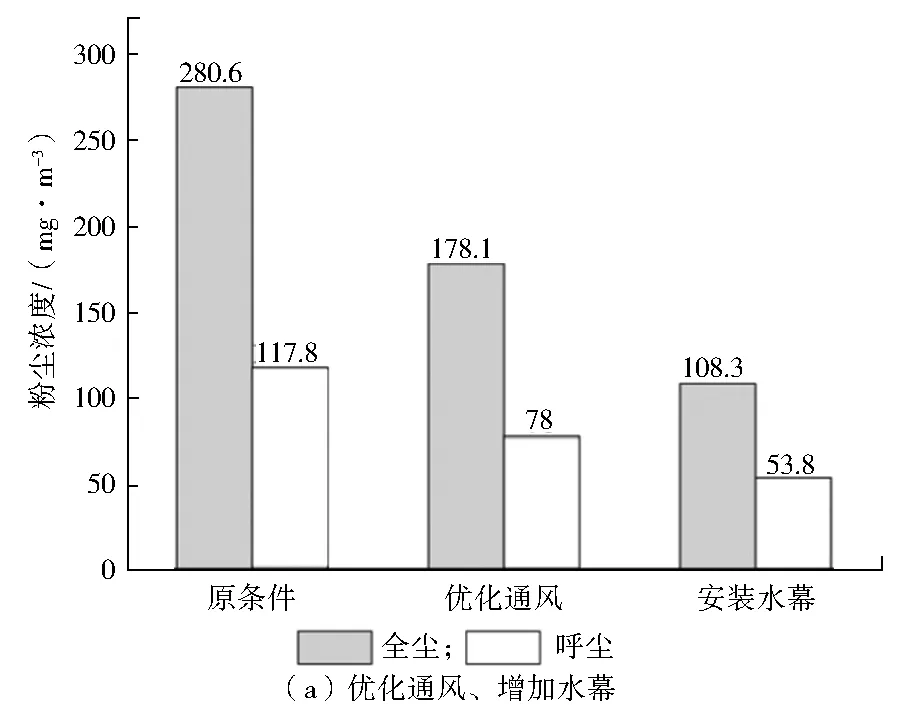

对黄陵一号煤矿624回风巷掘进工作面通风降尘参数进行优化,压风筒压风量增大为450 m3/min,并在掘进机后方15 m处安装喷嘴,在现场应用期间进行粉尘采样,测点布置在距离迎头30 m处,整理得到图5(a)所示结果,通过对通风参数进行优化,巷道回风侧全尘和呼尘相对于原通风条件下分别减小了36.5%、33.8%,除尘效果提升显著,增加水幕后,回风侧全尘和呼尘又减小了39.2%、31.0%,说明增加水幕后使得降尘效果进一步提升。在掘进机滚筒喷雾、水幕喷雾溶液中加入0.03%表面活性添加剂,然后通过磁化器磁场将溶液磁化,降尘效率如图5(b)所示,全尘和呼尘的降尘效率分别提高9.8%、14.6%,将溶液磁化后,全尘和呼尘的降尘率分别提高9.1%、9.5%,降尘效果显著提高,有效改善了井下作业环境。

图5 综合降尘措施降尘效果实测

4 结 语

以黄陵一号煤矿624回风巷为例,采用数值模拟、实验室试验等方法,对工作面综合降尘技术进行优化,得到压风筒最佳风量为450 m3/min,降尘水雾喷嘴合理为1.5 mm,水幕布置在掘进机尾部15 m处,通过优化通风参数,距迎头30 m处全尘、呼尘浓度分别减小36.5%、33.8%,增加水幕后,全尘、呼尘浓度分别减小39.2%、31.0%,采用掘进机内外喷雾及除尘水幕喷雾采用活化磁性溶液后,全尘、呼尘降尘效率分别由61.4%、54.3%提升至81.3%、78.4%,掘进工作面粉尘浓度显著降低,有效改善了作业环境。