基于液压站的装载硐室系统优化设计

2022-12-06李向南

李向南

(晋能控股煤业集团 三元煤业股份有限公司,山西 长治 046200)

装载硐室作为井工煤矿井上、井下煤流运输的唯一关口,装载硐室的可靠运行至关重要。装载硐室系统主要包含煤仓溜煤斗和给煤机两部分,电气设备主要是围绕甲带式给煤机配备。给煤机将煤仓溜煤斗下落的煤块传递至主井箕斗,由主井提升系统运送至地面,整个装载环节中,常见故障点有两个:给煤机电气故障和溜煤斗堵塞。给煤机电气故障主要是给煤机电源开关和电机本身的故障,常见的应对方案皆是故障后的替换应急处理,并未在源头上采取有效预防措施;溜煤斗堵塞无法从源头上避免,只能寻求好的清堵方法,采用较多的是空气炮清堵。本文结合实际经验,利用现有液压站对装载硐室系统的两个主要部分进行了优化:①为装载硐室给煤机加装液压驱动装置,将原有的电机驱动改造成液压和电机双驱动,并且以液压驱动为主,电机驱动备用,减少电机动力源的使用频率,从源头上避免给煤机电气故障所带来的影响;②设计新型溜煤斗液压清堵装置,取代或配合空气炮清堵,有效解决空气炮无法适应高湿度、高弹性、大颗粒堵塞物的弊端。优化措施彻底改善了装载硐室的运行环境,提高了系统可靠性,降低了故障率,减少了维检工作量。

1 给煤机加装液压马达驱动装置

装载硐室给煤机担负着全矿的原煤生产装载任务,处于原煤生产的咽喉环节,若出现故障将直接影响原煤提升。根据实际经验,故障点主要在给煤机驱动电机及提供电能的开关上,因为装载1次给煤机开关就分合闸1次,同样给煤机电机就启停1次,年产260万t的井工矿井平均装载次数可达500次/日。长期运行,开关和电机的使用寿命会大大降低,故障率也会随之升高。为了保证原煤顺利提升,降低开关和电机故障对原煤装载的影响,设计利用现有装载硐室液压系统,在给煤机驱动滚筒后侧、驱动电机上侧加装液压马达,正常生产时液压马达驱动作为主用,电机驱动作为备用,用液压驱动取代电机驱动[1],将电机驱动作为故障时的备用动力来源,从源头上降低电气故障对装载的影响,同时降低给煤机电机、开关出现故障的频次,减少维检工作量和材料消耗。

如图1所示,甲带式给煤机原有结构不变,在电机驱动滚筒上方安装液压马达驱动装置,通过螺栓固定于给煤机金属结构件上焊接的固定底座,只需保证液压马达、驱动电机和驱动滚筒的3个传动齿轮位于同一垂直面内,使驱动滚筒的传动链条可以任意连接液压马达齿轮或驱动电机齿轮,从而实现液压驱动与电机驱动之间互为备用和随时切换的目的。

图1 液压马达驱动装置局部原理图

液压马达驱动装置的动力来自于装载硐室原有液压泵站,进回液管路分别加装截流阀组和溢流阀组,阀组固定在给煤机电机顶部平台上,如图2所示。液压马达驱动装置工作压力3~6 MPa,公称排量20 mL/r.正常工作状态下以液压马达驱动,给煤机驱动滚筒传动链条仅与液压马达传动齿轮连接,电机传动齿轮不与链条接触,电机作为备用动力源。通过调整液压站截流阀和溢流阀可调节流量、压力大小,从而实现给煤机运行速度的调整[2]。

图2 液压马达装置整体结构图

2 溜煤斗液压清堵装置设计

溜煤斗作为连接煤仓和给煤机一个短小的通道,通常由耐磨钢板制作而成,将煤仓至给煤机的直线落煤,通过金属溜煤斗形成的钝角倾斜滑道进行缓冲,减少煤仓直接落煤对装载硐室给煤机造成的冲击损伤。但溜煤斗的钝角结构也伴随着无法避免的堵塞、起拱问题,使落煤通道中断,导致无法提煤,影响生产。

装载硐室煤仓清堵其实就是煤仓缩口段溜煤斗的清堵。常见的清堵方法主要有:

1) 人工清堵。即打开观察窗,人工采用长棍之类的器具进行捅仓,不仅效率低,并且危险性极大,现代矿井已基本摒弃了这种方式。

2) 空气炮。这是目前普遍使用的一种清堵方式。安装于溜煤斗外壁,通过空气压力制造高强震动,使溜煤斗内部的堵塞物松动滑落,适用于湿度较小的环境(湿度大的细小煤尘会越震越密实)。此法操作简单,安全便捷,但弊端在于空气炮是固定安装,压力传导有限,而溜煤斗内部的堵塞、起拱位置不固定,若起拱、堵塞位置在空气炮的下方,不仅无法清堵,反而会使下方起拱位置处的煤越震越实;而且,空气炮的安装对溜煤斗现场环境空间有一定要求,并非全场景都可以使用;另外,空气炮的长期震动容易对溜煤斗本体以及搭接构造的连接部位造成松动、磨损等伤害。

为了弥补以上两种清堵方式的弊端,更好地解决溜煤斗清堵问题,设计了如下装置:

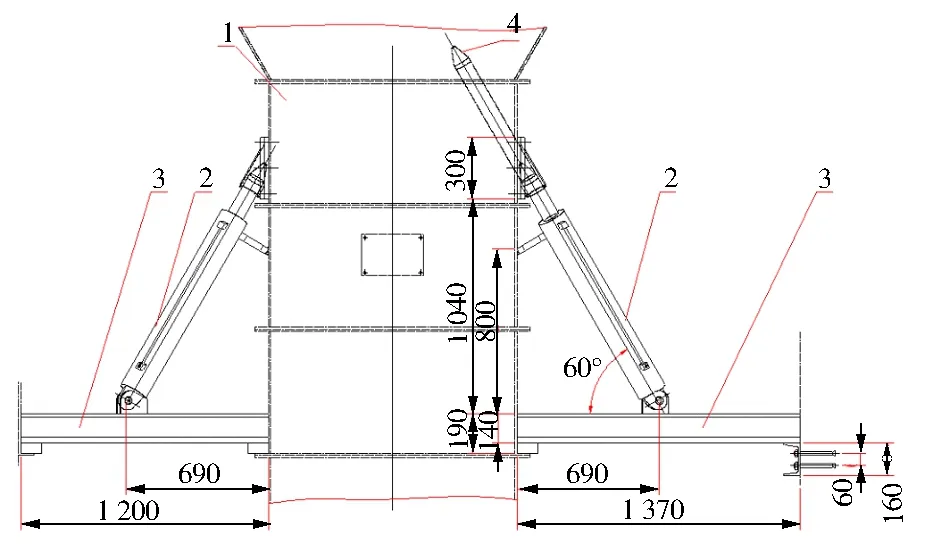

2.1 溜煤斗液压清堵装置结构

装载硐室溜煤斗清堵装置由液压顶、锥形顶尖、液压顶固定平台和液压系统组成。液压系统无需新装,利用装载硐室原有的液压站即可,作为整套装置的唯一动力来源。在装载硐室煤仓溜煤斗两侧对称搭建液压顶安装平台,液压顶斜靠安装于溜煤斗两侧平台上,液压顶伸缩油缸顶部安装有锥形顶尖(锥形顶尖的最大外径要与液压顶伸缩油缸外径相同),液压顶伸缩时锥形顶尖伸入溜煤斗,收缩时退出溜煤斗,通过液压顶的反复伸缩带动锥形顶尖完成捅仓清堵工作[3]。该装置不受堵塞物湿度、大小、硬度等的影响,操作简单,清堵效果良好,如图3所示。

图3 工作原理图(mm)

液压顶伸缩行程为1 200 mm(可根据溜煤斗尺寸结构合理配置),保证两侧顶尖伸出后可以实现少量错位交叉,有足够的长度可以触碰到所有堵塞物。液压顶油缸本体两侧分别配备进、回液管。液压顶安装平台采用160 mm工字钢梁对称焊接或螺栓连接于溜煤斗两侧,在平台上焊接液压顶固定端底座,溜煤斗外壁上焊接液压顶伸缩油缸托架,液压顶固定端与平台上的底座连接,伸缩油缸通过溜煤斗外壁上的托架固定。安装液压顶时要注意调整至合适的角度,避免两侧锥形顶尖伸出时碰撞,同时确保锥形顶尖收缩时不进入或略微超出溜煤斗内壁,防止顶尖完全收缩后仍有部分位于溜煤斗内,成为新的堵塞点,如图3、图4所示。

图4 结构图(mm)

在溜煤斗两侧同高度、非对称各开1个长形孔,做为液压顶锥形顶尖插入溜煤斗伸缩活动的入口。长形孔连接处需安装封孔板,通过螺栓固定于溜煤斗两侧,封孔板上焊接桶形护罩,锥形顶尖穿过护罩伸入溜煤斗内部,防止溜煤斗内的煤通过长形孔外漏,如图5所示。封孔板上桶形护罩的内径要略大于液压顶锥形顶尖的直径,两者间隙不能过大,否则无法起到防止煤泥外流的作用。

图5 封孔板、顶尖护罩(mm)

2.2 溜煤斗液压清堵装置工作原理

本装置的动力来自装载硐室的液压系统,只需配备一个多路液压阀组,将该装置的供液系统与给煤机供液系统形成并联,确保双方不同时打开,防止误操作带来安全隐患。通过高压液管将本装置油缸的进/出液管与装载硐室液压泵站接通,当溜煤斗处发生堵塞,振动给煤机无法解决问题时,启动装载硐室液压泵站,将给煤机定量闸门控制阀关闭,同时打开清堵装置供液阀,通过清堵装置供液阀的反复开、关动作,控制溜煤斗两侧清堵液压顶的反复伸缩捅仓,直到清堵完成。堵塞物落下后,恢复给煤机供液,关闭清堵装置供液,正常装载提煤,恢复生产。

本装置的安装使用要着重考虑溜煤斗本身的结构尺寸,选择最佳的安装位置可以有效提高清堵效率。建议将本装置安设于溜煤斗偏下部的位置,然后结合实际,适当增大液压顶的安装角度和锥形顶尖长度,增加锥形顶尖伸入溜煤斗的垂直高度,从而扩大清堵的有效范围,达到更好的清堵效果。

3 实践总结

整个装载硐室系统的改造是在实际应用中依据经验设计,并根据使用效果不断优化改良而成,制作简单、操作便捷、效果显著。

3.1 溜煤斗清堵装置具有以下3个创新特点

1) 利用液压泵站31.5 MPa的压力作为动力,结构简单、动力强劲,适用于所有堵塞物,不仅可以清除常规堵塞物,更是解决了空气炮无法清除高湿度、高弹性、大尺寸堵塞物的缺点,适用场景广,受环境影响小,清堵效果好。

2) 锥形金属顶尖伸入溜煤斗内部进行捅仓清堵,耐磨损,故障率低,可靠性强,维护检修工作量小。并且只作用于堵塞物,避免了长期使用空气炮对结构件本身,尤其是螺栓连接部位造成的松动、磨损等伤害。

3) 因为结构简单,成本低廉,可自行制作,而且受环境、空间约束性小,所以可复制性强、推广性强,适用于所有煤仓金属溜煤通道,可单独使用,亦可配合空气炮使用,可以解决所有直立式煤仓的清堵问题。

3.2 给煤机液压马达驱动装置的改造创新特点

1) 通过液压驱动和电机驱动互备,改变了生产环节关键设备单动力来源所带来的影响,减少了生产制约因素,不仅为矿井生产任务达标提供了保障,更为矿井生产安全排除了隐患。

2) 将甲带式给煤机从电气设备转向了机械设备,进行了质的改变,简化了结构,减少了故障,提高了设备运行可靠性,并且极具推广价值,为传动系统动力源的选配丰富了思路,尤其是老旧设备的改良提供了指导意义。