盾构隧道下穿城市桥梁桩基托换技术施工与监测

2022-12-06吴佩

吴佩

(广州地铁集团有限公司,广东 广州 510310)

0 引言

随着城市化进程的不断发展,城市地下基础设施建设的拥堵现象也越来越常见,既有高架桥、工程结构的桩基础不断对后建地下工程结构(如隧道、管线等)造成阻挠影响,当后建工程穿越时,不得不采用桩基托换技术进行合理高效的转移,以同步确保既有工程运营及后建工程施工的安全与稳定。近年来,国内外学者对不同场景和工程类别的桩基托换技术开展了广泛的研究工作,取得了卓有成效的研究成果。针对南京地铁5 号线盾构隧道穿越桥梁桩基问题,提出采用锚杆静压钢管桩的门架式桩基托换思路及狭窄空间下拉拔桩基主筋的施工工艺,给出桩基托换的具体施工方案。研究了悬臂式结构托换桩基技术在地铁车站施工中的应用与施工过程。针对软弱地层地铁隧道洞内托换施工问题,进行了托换施工对桩基沉降、受力的影响分析。以武汉地铁6 号线武胜路基坑下穿高架桥的桩基托换工程为例,对高架桥桩基托换过程进行了沉降与变形监测研究。本文基于广州地铁13 号线西场站—彩虹桥站区间盾构隧道施工过程中下穿德坭立交桥43#、44#、45#、48#、49#墩桩基工程为依托,展开桩基托换设计、施工与监测研究,研究成果一方面可为该工程合理设计与施工提供技术支撑,另一方面可为类似盾构隧道下穿城市桥梁桩基础的桩基托换方案设计与施工监测提供参考和指导。

1 工程概况

德坭立交位于广州市荔湾区东风西路与广茂铁路交会处,桥梁分旧桥和新桥,旧桥在中间新桥在两边,设车行道和人行道。其中,旧桥于1964 年建成通车,长370m,宽11.6m,桥梁为预应力混凝土简支梁,桥墩为现浇钢筋混凝土结构,截面尺寸为4300mm×500mm;桥墩下设置承台,承台尺寸为6400mm×3200mm×1200mm;承台下为预应力混凝土方桩(摩擦桩),桥桩尺寸为300mm×300mm×6000mm,间距1800mm×1100mm 布置,每座承台下共12 根方桩。新桥建于1995 年,长1455m,宽8.5m,桥梁为简支梁结构,桥跨为22.8m,桥桩为单桩单柱,桩基础为φ1200钻孔灌注桩,采用C25 混凝土水下灌注,43#、44#、45#、48#、49#墩桩长分别为31.61m、29.51m、29.51m、22.05m、19.63m,设计承载力600t。

桩基托换设计工艺采用竖井+暗挖通道提供作业空间,人工挖孔桩作为托换梁的受力基础,在人工挖孔桩上先施作承台、托换梁,并加预顶力后截断原桩的施工方案,桩基托换效果图如图1 所示。区间在桩基托换区段的地层地质情况从上到下分别为人工填土、可塑状碎屑岩残积土、硬塑状碎屑岩残积土、岩石全风化带、强风化砾岩、强风化泥质粉砂岩,其中暗挖通道穿越的地层主要为可塑状碎屑岩残积土、硬塑状碎屑岩残积土、岩石全风化带[1]。

图1 桩基托换效果图

2 桩基托换设计与施工

2.1 桩基托换设计

竖井设置在44#桥桩与45#桥桩中间,深度13.92m(5000mm×3000mm),结构采用倒挂井壁法施工,砂浆锚杆(或中空注浆锚管)+钢筋网+喷射混凝土+格栅钢架组成的联合支护。竖井身内净空尺寸为3m×5m,壁厚0.25m。

暗挖通道以竖井为界限,往大里程方向32.2m(支洞20.8m),往小里程方向111.8m(支洞21.8m),暗挖通道共设置A1、A2、B1、B2、B3、C 型6 种断面。暗挖通道设计采用超前小导管+锚杆+钢筋网+喷射混凝土+格栅钢架组成的联合支护。该段区间线路埋深约13.0m,暗挖横通道底埋深约12m。

托换桩采用直径1200mm 桩基础,设计为人工挖孔 桩,桩 长6.72~17.3m,桩 径1200mm( 开 挖 直 径1500mm),根部1.4m 范围呈喇叭扩大状,扩大头(最大)直径为2200mm,桩底入中风化砾岩。护壁混凝土及锁口混凝土为C25P6,桩身混凝土为C35P8;桩主筋HRB400Eφ25,加 劲 箍 筋HRB400Eφ16,螺 旋 箍 筋HPB300φ8。

托换承台施作在托换桩顶部,承台中心与桩中心同轴线,尺寸为2200mm×2500mm×1200mm,设计浇筑C40P8 混凝土。 托换梁与托换承台之间留有600mm 间隙用于千斤顶施加预顶力[2]。托换梁共有5根,每根的几何尺寸见表1,采用C40P8 混凝土浇筑而成。托换梁与原桩相交处的配筋示意图如图2 所示,原桩节点处的锚筋图如图3 所示。

图2 托换梁与原桩相交处的配筋示意图

图3 原桩节点处的锚筋图

表1 托换梁设计

2.2 桩基托换施工

托换承台施工:托换承台施工顺序为凿除人工挖孔桩桩头、钢筋安装、模板安装、预埋钢板安装、浇筑混凝土。承台钢筋均为绑扎连接,人工挖孔桩伸出钢筋为直螺纹连接。模板采用1.2cm 厚竹胶板,支撑体系主楞为φ48 钢管、次楞为5×10cm 方木,支撑在暗挖初支上。混凝土采用地泵泵送,振捣棒振捣密实。

托换梁施工:施工顺序为原桩凿毛、原桩植筋、钢筋安装、型钢焊接及安装、冷凝管安装、模板安装加固、混凝土浇筑。原桩凿毛时[见图4(a)],先清理原桩上裹土,再用风镐进行凿毛,凿毛的标准为外层夹泥混凝土剔除、露出桩体混凝土,形成5mm 左右的凹痕;植筋打孔设计要求为10d,实际施工过程中,为保证钢筋的锚固力,植筋深度达到15d,植筋顺序为打孔、清孔、送入植筋胶、旋转拧入钢筋、铁锤敲紧。钢筋与型钢安装先在承台上方铺设支架+底模[见图4(b)],底层钢筋安装完成后,在其上方安装型钢,由于不具备整体吊装型钢的条件,型钢由钢板在作业面现场焊接;由工程属于大体积混凝土,防止水化热导致的温差裂缝产生,在托换梁内设置φ42 钢管作为冷凝管[见图4(c)];最后进行模板加固及混凝土浇筑,浇筑完成之后洒水覆盖土工布保湿养护,冷凝管通水,有效降低内外温差[3]。

顶升施工:托换梁养护21 天后,强度达到50.3MPa,具备顶升条件,开始顶升施工。共分十级进行顶升加载。每个承台与托换梁之间设置两个千斤顶,分别在左右两侧,顶升加力时均匀同步分级加载[见图4(d)]。

图4 桩基托换施工过程

固结施工:按照设计图纸和施工方案要求,顶升完成且沉降稳定后对承台与托换梁进行填充固结。固结分两次进行,第一次将千斤顶位置包裹隔开,浇筑中心混凝土,桩芯混凝土统一从梁顶预留孔洞浇筑,可浇筑密实[4]。 设计要求待达到强度后( 即1.08MPa)方可拆除千斤顶,第二次浇筑千斤顶部位混凝土。混凝土采用C40P8 微膨胀混凝土,有效防止混凝土收缩[5]。

截桩施工:按照设计要求,固结达到强度后进行截桩施工。截桩方式为绳锯切割,托换梁钢筋绑扎之前,已提前在原桩两侧预埋了φ20 的PVC 管,并在PVC 管预留φ12 圆钢,防止托换梁浇筑过程中PVC管挤压变形。固结强度达到后,从PVC 管中穿过金刚石绳锯条[6]。

3 施工监测

3.1 监测方案设计

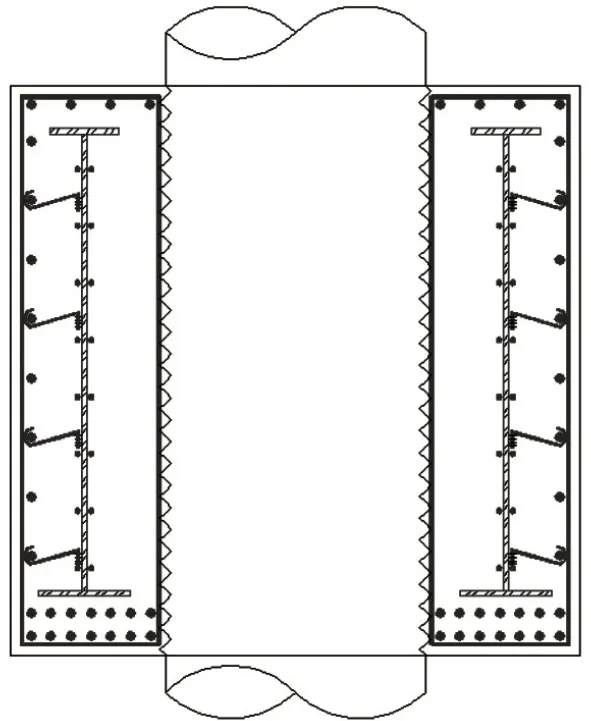

桩基托换施工过程中,检查桥桩与托换梁连接部位的开裂情况、托换梁整体变形和开裂情况,监测内容包括桥墩沉降、桥墩倾斜、托换梁梁端位移、梁中(梁与桩结合处梁体)位移,桥桩监测测点布置如图5所示。监测点的预警值、控制值及监测频率见表2。此外,基于监测数据,展开梁端与梁中相对位移、梁端相对位移的对比分析。

表2 监测频率与控制值

图5 桥桩测点布置示意图

3.2 监测结果分析

顶升时按照十级进行加载,过程中实时监测,根据监测人员的实际监测速度,地面监测项目可以每2分钟一次,井下监测项目可以每5 分钟一次,基本能够实现实时监测的目的,监测结果见表3。

表3 监测数据

顶升过程中,设计为10 级,实际顶升达到了11级,比设计预顶力大5%。顶升期间,电子水准仪的精度能达到0.05mm,由于原桩上抬量在1mm 以内,不排除误差的可能性,在达到第10 级时,仍不能判断原桩有明显上抬趋势,决定继续加载。当达到11 级时,根据监测数据分析,原桩基本上呈上抬趋势,因此停止加载[7]。此外,需要说明的是,顶升期间托换梁梁端挠度变形指标存在差异,原设计方案中给定梁端与梁中相对位移不得大于1.2mm,也就是梁端挠度变形不得超过1.2mm,但实施过程中很快便能达到这个警戒值,因此经与设计方研讨后改为以梁体不产生裂纹为控制指标[8]。

关于裂缝观测,加载过程中不间断观察托换梁是否出现裂缝、托换梁是否与原桩发生滑移。裂缝观测的主要手段采用强光手电,人工不间断观察,并采用裂缝观测仪测量裂缝宽度,最终未发现肉眼可观测的裂缝发生,裂缝最大宽度小于0.18mm,顶升过程中结构受力稳定[9]。需要注意的是,由于混凝土细微裂缝的产生并非肉眼可观测的,现有的裂缝观测仪仅能用来测量裂缝宽度,并不能用以直接发现裂缝。因此,建议进一步研发裂缝观测的仪器,以更加精确地掌握实时裂缝发展动态[10]。

4 结论

第一,所提竖井+暗挖通道的桩基托换设计、施工方案是可行的,利用人工挖孔桩作为托换梁的受力基础,能够为上部结构托换提供有效支撑,且基于施工过程中的沉降与裂缝观测证实了所提施工方案的可靠性强,能够为类似工程的桩基托换提供参考和指导。

第二,原设计中托换梁要求C35P8 混凝土,实际采用的是C40P8 混凝土,且底层采用的是细石混凝土。混凝土提高一个标号的原因并非出于加强目的,而是为了缩短等强时间。采用细石混凝土是有必要的,因为底部钢筋较为密集,钢筋直径也较大,常规粗骨料无法浇筑密实,至少粗骨料难以填充钢筋之间的缝隙。

第三,设计托换支洞宽4.0m,托换梁宽2.5m,两侧的操作空间仅有0.75m。在托换梁施工过程中,操作难度较大,因此后续类似工程建议两侧至少要保留1.0m 的距离,以提供有效操作空间。

第四,暗挖托换相比明挖托换的优势主要在于:当地面作业空间不足时,采取暗挖托换。然而,当有条件能够采用明挖托换时,应优先选择明挖托换。其原因在于暗挖托换在顶升过程中,原桩的摩擦力不能有效计算,而明挖托换上部荷载可近乎准确计算,进而能较为准确地计算预顶力。

第五,暗挖托换在顶升期间的监测存在误差。首先,因为洞内环境较差,湿度较高;其次,托换梁、承台在顶升过程中的受力载体都是暗挖初支,不能免除隧道初支变形的可能,即不能保证洞内高程后视点是一个绝对稳定的点,在实际操作中应重点关注。