TOFD检测方法在水利水电工程焊缝检测中的应用

2022-12-05吴春雷李令闯

吴春雷,李令闯,隋 伟,徐 爽

(1.贵州兴盛建设集团有限公司,贵州 毕节 551700;2.中水东北勘测设计研究有限责任公司,吉林 长春 130061)

1 概 述

1.1 TOFD检测技术在我国的应用发展情况

TOFD技术原理为超声波衍射现象,采用一发一收两个宽带窄脉冲探头进行检测。发射探头产生非聚焦纵波波束以一定角度入射到被检工件中,其中部分波束沿近表面传播被接收探头接收,部分波束经底面反射后被探头接收。接收探头通过接收缺陷尖端的衍射信号及其时差来确定缺陷的位置和自身高度。相比于传统的UT超声波脉冲反射法和RT射线检测法,TOFD检测技术具有检测效率高、缺陷检出率高、对缺陷垂直方向的定量和定位更准确、缺陷判读更加直观等优势。

从20世纪90年代起,TOFD检测技术在国外逐步应用于石化、电力等行业的承压设备焊接接头质量检测。21世纪初,我国开始逐步应用该项技术,到2005年中科院武汉中科创新研发出第一台国产TOFD专用检测设备。之后我国压力容器行业开始引用TOFD检测技术,并进行全面推广。

近些年随着我国水利水电工程的蓬勃发展,TOFD无损检测技术在水利水电工程金属结构无损检测中应用越来越广泛,《水电水利工程压力钢管制作安装及验收规范》(GB 50766—2012)中已将TOFD检测列入焊缝无损检测常规方法。近些年我国已建成或在建的抽水蓄能电站工程中,部分项目已将TOFD检测方法代替RT射线检测,如洪屏、敦化、丰宁、阜康等抽水蓄能电站工程中TOFD与UT成为主要的焊缝内部探伤方法。

1.2 TOFD图谱数据有效性

在TOFD评图之前应检查数据的有效性,为达到检测数据的有效性,应满足以下要求[1]。

(1) 检测参数:主要是PCS的设置和楔块角度的选择应满足相应检测规范的要求。

(2) 显示长度应与实际扫查长度一致,主要通过对编码器进行校准来保证。

(3)扫查灵敏度应满足:直通波满屏40%~80%波高,若直通波不适合应采用底波达到满屏80%再提高20~32 dB,若以上皆不可用可将材料的晶粒噪声设定为满屏波高的5%~10%作为检测灵敏度。

(4)数据丢失及耦合稳定性应满足:扫查数据丢失不应超过5%且不能有连续丢失。

(5) 时间窗口设置应满足相应规范的要求,尤其是分区扫查时,应确认相邻分区时间窗口的设置是否有覆盖。

1.3 典型的TOFD图谱介绍

对TOFD图谱的分析包括定性分析和定量分析,定性分析为根据缺陷的显示特征区分缺陷为何种型式,定性分析需要检测人员有丰富的评图经验,定量分析需要确定缺陷的位置、显示长度、自身高度等信息。常见的缺陷显示图谱如图1~图4所示。

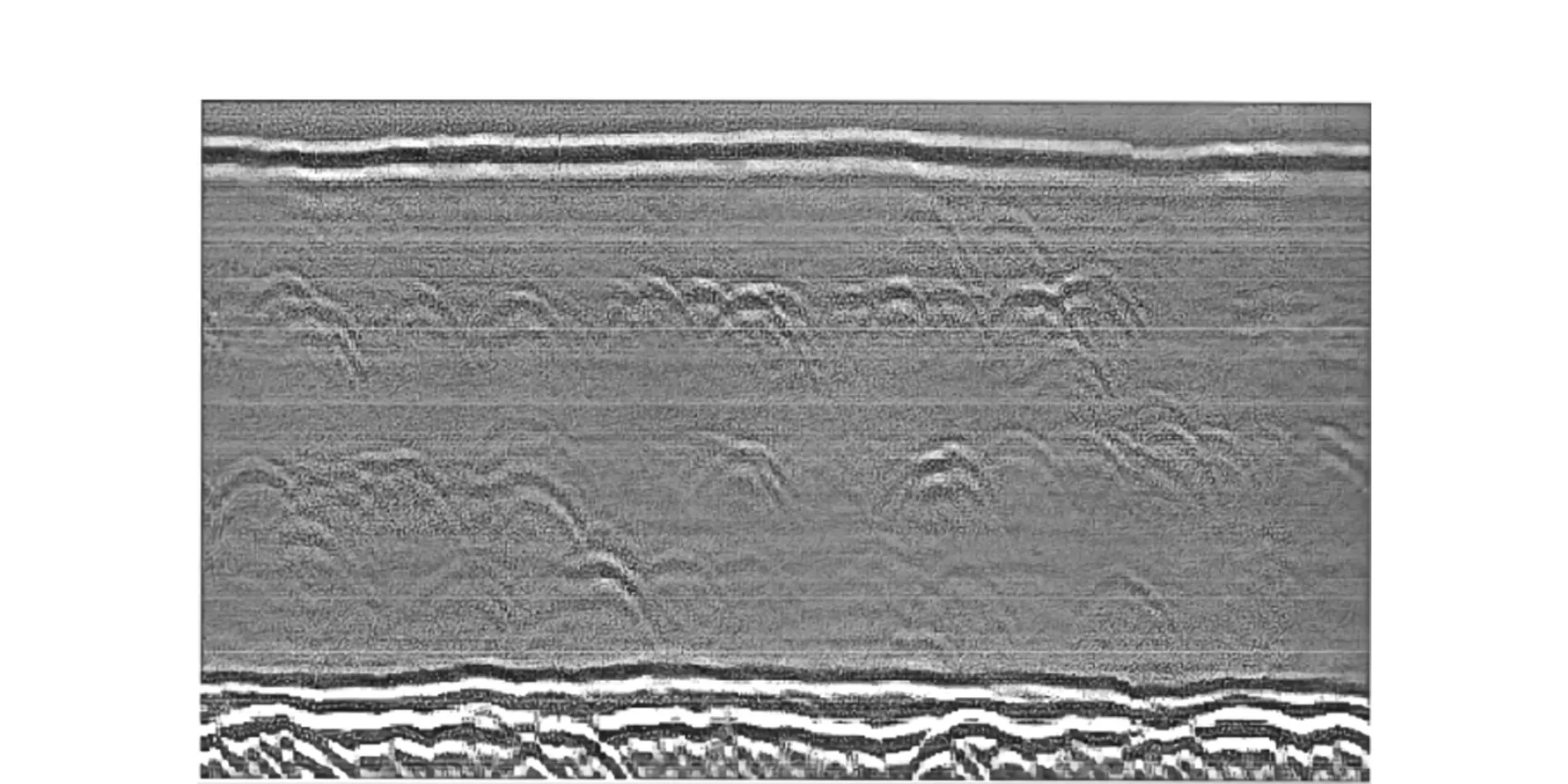

图1所示的缺陷为气孔,产生的原因主要包括焊材不良、焊接电流过大、焊接速度过快、气体保护不周密等。单个气孔的图像通常呈抛物线形,信号图像尾部向底面坠落,通常无法明显分辨上、下端点信号,上部反射信号较强,得不到衍射信号,只有下部的回波是衍射产生的[2]。单个气孔一般不记录在报告中,根据(承压设备无损检测 第10部分:衍射时差法超声检测)NB/T 47013.10—2015规范规定,如果存在密集型气孔,则需按照条状缺陷显示评判。

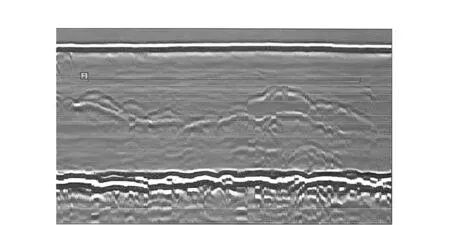

图2所示的缺陷为夹渣,产生的原因主要包括前层焊渣清除不彻底、焊接电流过小、焊接速度过慢、焊条或焊丝摆弧不当等。夹渣上、下端点一般无法分辨,呈弧形,上端点信号较强,有明显的亮点。条状夹渣往往会断成几节,图像黑白对比较为鲜明[2]。

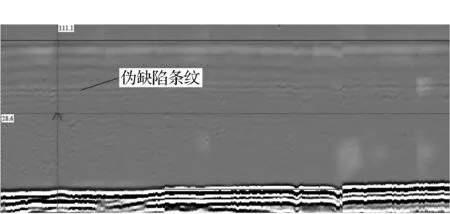

图3所示的缺陷为未熔合,未熔合指焊缝金属和母材之间或焊缝金属之间未熔化结合在一起的缺陷,产生的原因主要包括焊接电流过小、焊接速度过快、焊条角度不当、母材表面有氧化物影响熔敷金属与母材间的熔化结合、焊接处于下坡焊位置导致母材未熔化时已被铁水覆盖等。未熔合上、下端点信号较规则,图谱一般成较直或光滑过渡的主线,在主线上侧或下侧一般会伴有相位相反的不规则状线组(抛物线状或不连续的小段)杂散信号较少[2]。

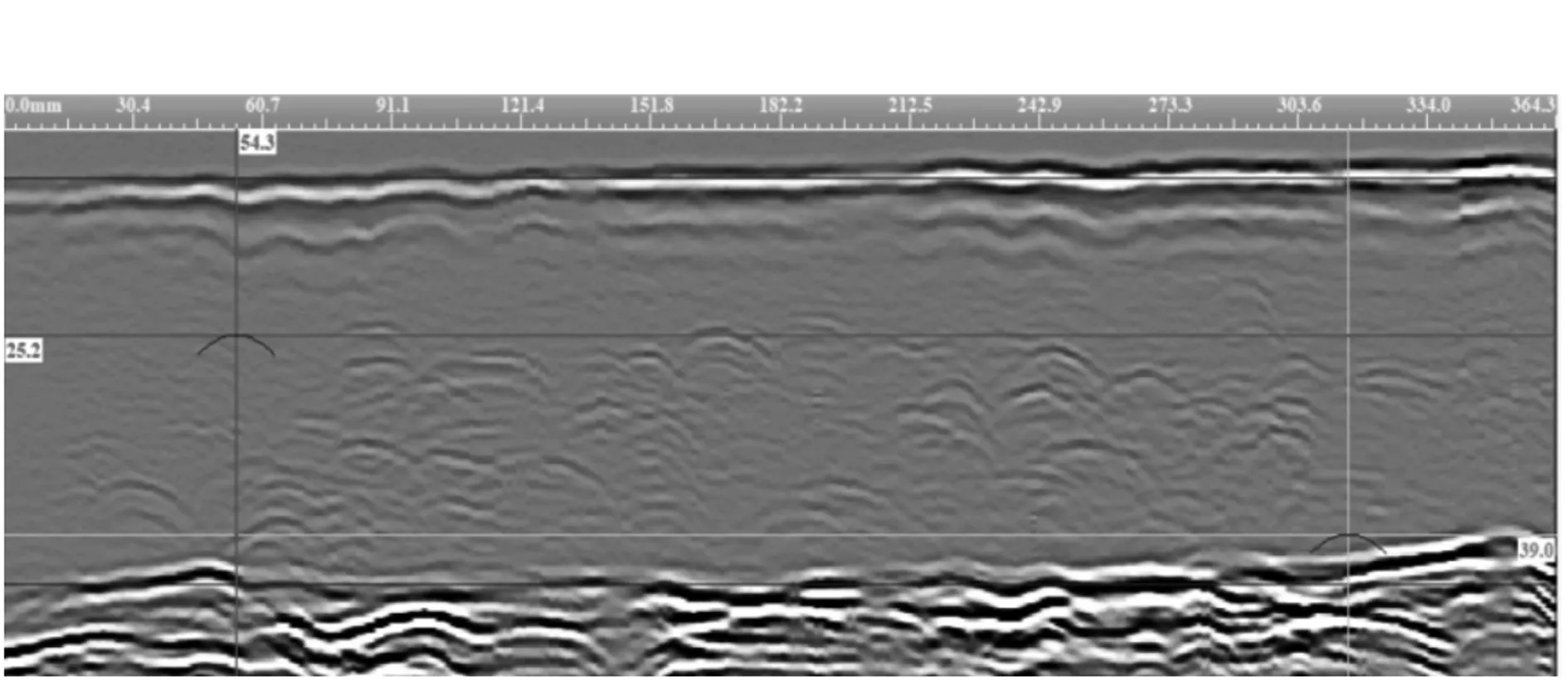

图4所示的缺陷为裂纹,裂纹是对焊缝危害最大的缺陷,产生的原因主要包括母材碳元素及其他合金元素含量过高、焊材品质不良、热处理不当导致焊缝冷却过快、焊缝拘束应力过大等。裂纹一般有一定的自身高度,可区分上、下端点,焊接产生的裂纹上、下端点一般不太规则,上、下端点之间有些杂散信号,一般裂纹下端点衍射信号强于上端点。两端和主线有时伴有不规则的抛物线组[2]。

图1 气孔

图2 夹渣

图3 未熔合

图4 裂纹

2 某工程实践中几种特殊图谱的分析

在某抽水蓄能电站工程压力容器检测中,发现几种较难判定的图谱,对于经验不足的检测人员,容易引起误判,在此列出工程实践中比较典型的几种图谱进行分析探讨。

图5为在某工程压力钢管检测中比较典型的一种伪缺陷显示图谱。在压力钢管检测中,TOFD检测某几节压力钢管纵焊缝均存在类似的缺陷显示。焊缝相关参数为:母材材质Q690E、母材厚度42 mm、坡口型式为X型、焊接方法为埋弧自动焊。检测仪器为中科HS810型TOFD检测仪,探头规格为5 MHz、Φ6 mm,楔块角度为70°。

图5 伪缺陷显示图谱

对于所有出现该伪缺陷显示的钢管焊缝,用UT脉冲反射法进行检测,未发现超标缺欠显示。利用超声波直探头对母材进行检测,未发现母材存在缺陷。为排除TOFD检测设备原因,采用奥林巴斯TOFD检测仪进行检测,该设备相关参数为探头规格5 MHz、Φ6 mm,楔块角度为60°,结果TOFD图谱显示出类似的缺陷显示。检测人员选取两节压力钢管,每节钢管选取1条焊缝,对焊缝中TOFD图谱缺陷显示较明显部位进行打磨解剖,并对TOFD图谱中缺陷显示深度位置进行渗透检测,焊缝经解剖后也未发现存在缺陷。最终判定此类显示为伪缺陷显示。

对该伪缺陷显示产生原因进行分析,具体如下:

(1)产生伪缺陷显示的焊缝母材经检测未发现存在缺陷,且母材材质和厚度相同情况下采用二氧化碳气体保护焊的焊缝未出现此类伪缺陷显示,可判定伪缺陷显示与母材无关。

(2)出现此类伪缺陷显示的焊缝均使用同一种焊接工艺,此种焊接工艺在此前的压力钢管焊接中未使用,由于焊接工艺原因导致焊缝晶粒粗大,组织不均匀,TOFD方法检测灵敏度高导致出现伪缺陷显示。

(3)对焊缝剖开部分用焊条电弧焊进行补焊,伪缺陷显示仍存在,但不明显且不连续。返修会导致金属金相发生变化,也会引起局部晶粒粗大,故某些位置仍会出现伪缺陷显示。

针对此类伪缺陷显示,本文建议有如下解决办法[3-4]:

(1)遇到难以判断是否为伪缺陷显示的图谱,首先应采用脉冲反射法超声波进行检测,对TOFD图谱的缺陷显示进行确认,如超声波未发现缺陷回波,可怀疑TOFD图谱为伪显示。

(2)应对母材进行无损检测,以排除母材缺陷原因。

(3)TOFD必要时进行双面检测,如仍出现类似缺陷显示,可采用更高频率的探头进行验证检测。TOFD探头频率越高分辨力越高,但由于频率越高,衰减和噪声也随之增加,因此高频率探头只用于验证,正常检测中探头频率选择还是要满足相应规范要求。

(4)以上几种方法基本可确定TOFD图谱是否伪显示,如还无定论,为谨慎起见可选取图谱中缺陷显示最严重部分对焊缝进行剖开并用渗透检测进行验证。

图6 密集气孔图谱

在某工程蜗壳焊接中,TOFD检测发现某几条焊缝上中和下中位置均出现较密集气孔,图6为其中一张比较典型的图谱。图中焊缝相关参数为:母材材质610CF、母材厚度42 mm、坡口型式为K型、焊接方法为焊条电弧焊。检测仪器为中科HS810型TOFD检测仪,探头规格为5 MHz、Φ6 mm,楔块角度为70°。

根据规范NB/T 47013.10—2015如果按照密集气孔进行评判则判定为质量等级Ⅲ级,不满足该试板质量等级Ⅱ级要求,而利用超声波方法检测缺欠未超标,利用RT射线检测缺陷未超标。对焊缝进行解剖分析,焊缝未出现连续性缺陷,由于TOFD相对于其他检测方法,对微小缺陷的检测灵敏度及检出率更高,所以焊缝中气孔比较多时,在TOFD图谱中容易显示为小圆弧布满图谱。

规范NB/T 47013.10—2015中规定:密集型点状显示需按照条状显示处理,但规范中对于如何算密集型点状显示未作出明确定义,对此文献5中也进行了专门的探讨[5]。对于TOFD图谱出现此类的肉眼观察较密集的点状显示,可参考文献5中对密集型显示的定义进行判定,并利用常规超声波方法等进行检测,必要时对最严重部位焊缝剖开进行验证检测,如确实存在超标缺陷,则进行返修,如被剖开焊缝点状缺陷分布较稀疏则应避免不必要的返修。

3 结 论

(1) TOFD检测方法与射线检测相比缺陷检出率更高、效率更高,在水利水电工程建设中已逐步替代射线检测,TOFD与常规超声检测方法成为主流的焊缝内部探伤方法。

(2)TOFD检测方法灵敏度较高,由于检测人员水平和经验不足等原因,可能对某些伪缺陷显示进行误判,检测人员在检测时应对焊缝的相关参数进行充分了解,综合分析母材材质、焊接方法与焊接工艺、坡口型式等,以排除非缺陷引起的显示。

(3)对TOFD图谱中的显示有怀疑时,应结合常规超声等检测方法的检测结果进行分析,必要时可对TOFD图谱中最严重部位焊缝进行解剖分析。

(4)TOFD检测人员应对检测保持认真严肃的态度,严格按照检测工艺书及规范进行检测及评定工作,对检测结果负责,坚守职业操守,对出现的超标缺陷不放过,也不能对非缺陷显示进行不必要的返修。