某300 MW 供热机组凝抽背改造后供热特性验证和分析

2022-12-05李峰

李 峰

(华电章丘发电有限公司,山东 济南 250216)

随着非水可再生能源装机容量和发电量的迅速攀升, 相应发电量的消纳压力进一步向传统燃煤机组转移,燃煤机组调峰压力日益增大[1]。为了提高电网低谷电力平衡能力,促进节能减排和能源结构转型升级,缓解电网调峰与火电机组供热之间矛盾。2016 年以来,国家发改委、能源局下发了一系列政策文件,先后启动了两批共22 个火电灵活性改造试点项目,重点推动“三北”地区火电机组(300 MW 级及以上供热机组)的灵活性改造[2]。目前来看,针对供热机组,常见的供热灵活性改造技术包括新型凝抽背改造、高背压双转子改造、热水蓄热和固体蓄热、电锅炉技术等。其中,新型凝抽背技术可以在不改动汽机本体的情况下,实现背压、抽汽、纯凝三种工况的灵活切换, 从而在满足外部热负荷的条件下,明显降低机组发电出力,大幅提升机组供热期调峰能力和热电比[1]。该类改造技术投资少、改造范围小、施工简单、实效突出,因此在行业中得到快速推广和应用[3-8]。左启尧等[9]对电网调峰背景下汽轮机低压缸零出力技术现状综述进行了系统梳理,包括发展历程、理论研究、技术方案、实验研究等各方面,对该技术进行了较好的总结。

本研究以某市A 发电公司300 MW 供热机组为例,对该机组在凝抽背改造后的供热和调峰能力进行试验验证。相关分析结果表明,该机组进行新型凝抽背改造后,供热能力明显增强,调峰能力显著提升,运行经济性有效提高。

1 机组概况

1.1 技术规范

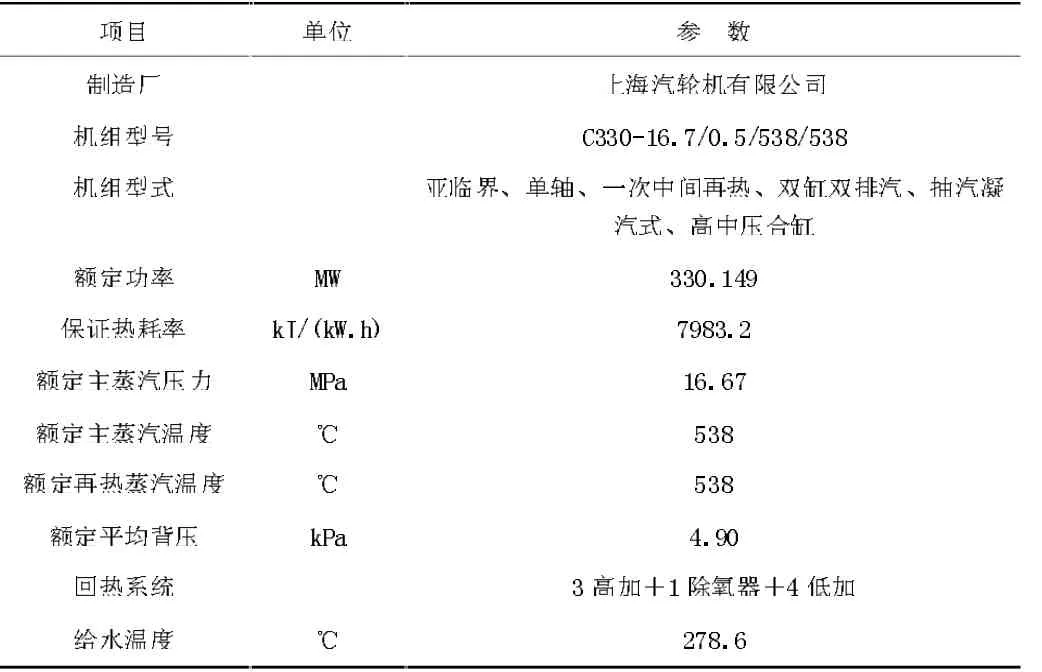

表1 为汽机技术规范表。A 发电公司3 号汽轮机组为上海汽轮机有限公司生产的抽汽凝汽式汽轮机。机组型号为C330-16.7/0.5/538/538,汽轮机型式为亚临界、单轴、一次中间再热、双缸双排汽、抽汽凝汽式、高中压合缸。给水回热系统由3 台高压加热器、4 台低压加热器和1 台除氧器组成。机组额定抽汽参数0.5 MPa(a)、267 ℃,抽汽量300 t/h(五段抽汽)。该机组后期又进行了打孔抽汽改造, 机组总抽汽能力从300 t/h 提升至500 t/h。

表1 汽机技术规范

1.2 新型凝抽背主要改造内容

将供热抽汽调整蝶阀更换为可关到零位、全密封且零泄漏的液控阀门,以实现切缸运行。改造或更换中低压连通管。为防止切缸后低压缸转子空转导致鼓风产热,需要增设低压缸冷却蒸汽管道系统,该系统汽源引自中压供热抽汽管道,引出的蒸汽减温减压至一定参数后,通入低压缸进行冷却。为避免切缸运行时,低压缸后缸减温喷水过量导致低压末级叶片回流冲刷损伤,需要对后缸喷水系统进行精密调节控制两级长叶片附近的蒸汽温度进行监测, 以确保机组安全长期的背压运行,在末级、次末级动叶之后装设四个温度测点。

2 凝抽背改造后机组供热验证工况和方法

2.1 验证工况

机组调整到要求的试验负荷以后,进行了切缸状态下的最小电负荷工况、切缸状态下的部分负荷工况、切缸状态下的最大电负荷210 MW 工况,以及电负荷210 MW 条件下的正常抽汽工况等多个工况的试验。

2.2 系统隔离措施

验证试验前,机组按照如下要求进行系统隔离。(1)机组采取单元制运行方式,对外汽水门一律关闭;调整对外抽汽流量稳定, 并尽量与首站回水流量保持平衡;关闭仪表伴热用汽或水。(2) 一、二级旁路门关闭严密无泄漏。(3) 高、低压加热器的旁路门,危急疏水门关闭严密无泄漏。(4) 关闭凝结水再循环门,除氧器再循环门。(5) 试验期间锅炉不排污,不吹灰,不放汽。(6) 回热系统按设计要求,各加热器疏水逐级回流,并保持加热器水位。(7) 关闭一切应关闭的疏水,尤其是锅炉的疏水和排污管路,且严密无泄漏。(8) 试验时将除氧器和凝汽器的水位切换为手动控制,试验时允许水位缓慢下降。试验前将除氧器水位补至较高值,凝汽器热井水位补至水位计上限可见水位。(9) 各级抽汽间联络门关闭无泄漏。(10) 循环水泵在满足设计循环水流量工况下运行。

2.3 验证试验步骤

验证试验严格按照以下步骤进行:(1) 调整机组阀位、负荷到试验工况要求值。(2) 严格进行系统隔离。(3) 调整锅炉运行,使汽轮机进汽参数满足试验要求,尽可能减少过热器和再热器减温水流量,参数的偏差及波动值符合试验规程要求。(4) 检查运行设备、系统是否正常, 机组各试验参数和数据采集系统是否正常。(5) 稳定运行半小时后开始试验记录。

3 热电特性分析

3.1 热力计算模型

(1) 主蒸汽流量

式中:Fms为主蒸汽流量,t/h;Ffw为给水流量,t/h;Fss为过热减温水,t/h。

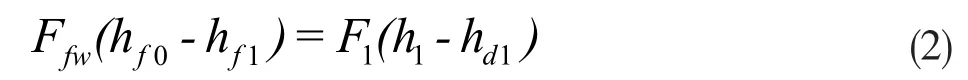

(2) 1 级抽汽流量

式中:hf0为1 号高加出水焓,kJ/kg;hf1为1 号高加进水焓,kJ/kg;F1为1 级抽汽量,t/h;h1为1 号高加进汽焓,kJ/kg;hd1为1 号高加疏水焓,kJ/kg。

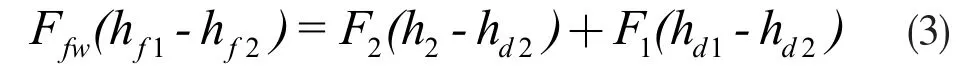

(3) 2 级抽汽流量

式中:F2为2 级抽汽量,t/h;h2为2 号高加进汽焓,kJ/kg;hd2为2 号高加疏水焓,kJ/kg;hf2为2 号高加进水焓,kJ/kg。

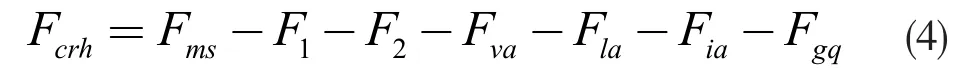

(4) 冷再热蒸汽流量

式中:Fcrh为冷再热蒸汽流量,t/h;Fva为高压门杆漏汽总量,t/h;Fla为高压轴封漏汽总量,t/h;Fia为高中压缸平衡活塞漏汽量,t/h;Fgq为冷再至工业供汽流量,t/h。

(5) 热再热蒸汽流量

式中:Fhrh为热再热蒸汽流量,t/h。

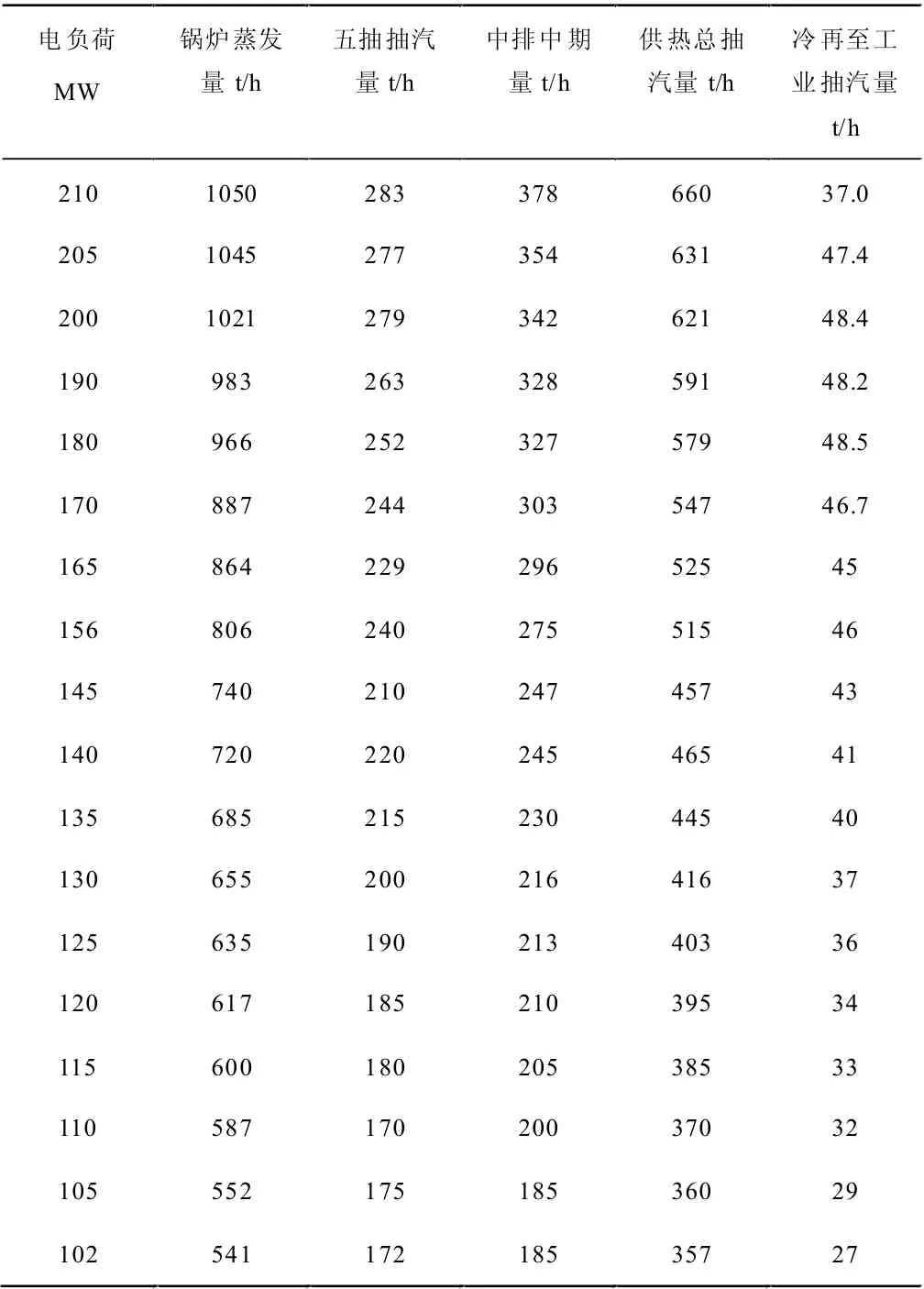

(6) 汽轮机热耗率

式中:HR为试验热耗率,kJ/(kW·h);hms为主蒸汽焓,kJ/kg;hfw为最终给水焓,kJ/kg;hhrh为热再热蒸汽焓,kJ/kg;hcrh为冷再热蒸汽焓,kJ/kg;hzr为再热蒸汽减温水焓,kJ/kg;Pe为测量的发电机功率,kW;Qgq为机组供热量,kJ/h。

式中:Fgq为供热抽汽量。

3.2 调峰能力评价

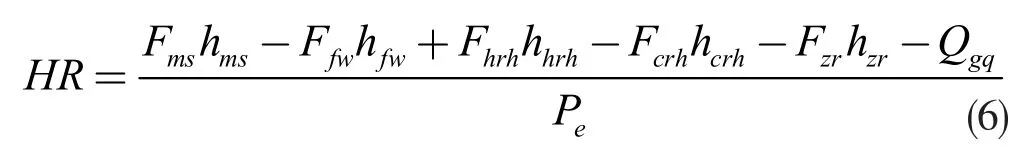

该厂供热面积约在3 000 万m2,供热初末期热负荷约660 MW,平均供热负荷约854 MW,额定热负荷1 200 MW,扣除其他机组接带负荷,该凝抽背改造机组接带负荷范围为130 MW~400 MW。本研究选取采暖负荷热负荷为145 MW、240 MW 和360 MW 三种典型工况条件,对比核算最小进汽流量工况、额定进汽流量工况以及凝抽背切缸运行工况机组出力情况。凝抽背改造后热电特性曲线见图1。从图1 数据可知,通过凝抽背改造,在相同供热负荷情况下,相比于改造前最小进汽流量工况,机组切缸运行发电功率可下降近73.5 MW,机组的调峰能力显著提升。

图1 不同工况下机组热电热性曲线

3.3 机组供热能力评价

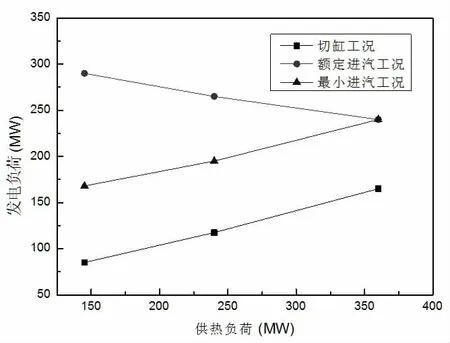

为验证机组在凝抽背改造后切缸运行供热能力,本研究分别在最低稳燃工况、锅炉额定蒸发量工况、各中间工况进行了抽汽能力试验验证,改造后机组电负荷、锅炉蒸发量、供热抽汽量对应关系见表2。从表2 可看出,锅炉蒸发量1 050 t/h 最大工况下,电负荷最大210 MW 左右,机组最大供热抽汽量由原先额定500 t/h 提高至660 t/h,供热能力显著提升。最低稳燃工况下锅炉蒸发量535 t/h,最低电负荷102 MW 左右,此时机组抽汽能力为357 t/h。电负荷可调范围在102~210 MW,较切缸前变小。

表2 凝抽背切缸运行机组供热出力情况

3.4 热耗率变化

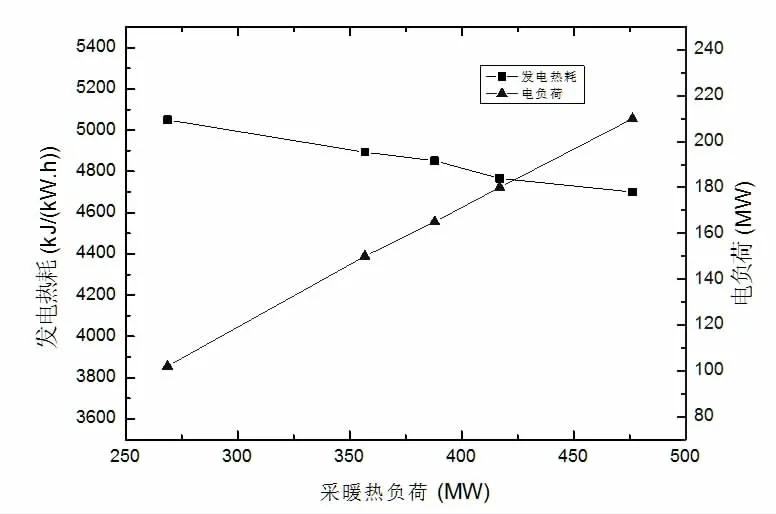

在凝抽背切缸运行时,除去用于冷却低压缸的抽汽约15 t/h 外,其余中压缸排汽全部作为供热用汽通往首站。通过切除低压缸增大供热抽汽,相同电负荷下,机组供热量增大,发电热耗率对比抽汽工况下降,机组热电比进一步提升。本研究分别在最低稳燃工况、150 MW、165 MW、180 MW、210 MW 电负荷等5 个工况,分析了凝抽背切缸运行时机组发电热耗率,见图2。抽汽工况210 MW 电负荷时发电热耗率为5 791.5 kJ/(kW·h),凝抽背切缸210 MW 电负荷时发电热耗率为4 700 kJ/(kW·h),热耗率下降1 091.5 kJ/(kW·h),机组运行经济性明显提升。

图2 凝抽背切缸运行机组发电热耗率变化

3.5 关键安全参数控制

通过低压缸喷水调节末级、次末级叶片温度,末级叶片温度40 ℃以下,次末级叶片温度100 ℃以内(设计温度140 ℃以内),有效保障叶片安全。机组切除低压缸进汽后,汽轮机各轴承振动、轴向位移等参数无明显影响,低压缸差胀由6.75 mm 持续缓慢上涨,最大升至8.13 mm 后,基本稳定在7.5 mm 左右(正向差胀报警值15.7 mm,跳闸值16.5 mm)。

4 结论

本研究以某市A 发电公司300 MW 供热机组为例,对该机组在凝抽背改造后的供热和调峰能力进行试验验证和热电特性分析,得出以下结论:

(1) 在相同供热负荷情况下,相比于改造前最小进汽流量工况,机组切缸运行发电功率下降近73.5 MW,机组调峰能力显著提升。

(2) 切缸运行最大工况下,电负荷为210 MW,机组最大供热抽汽量为660 t/h,相比抽汽工况提升了160 t/h。最低稳燃工况下,切缸运行最低电负荷102 MW,电负荷可调范围在102~210 MW。

(3) 机组凝抽背改造后,在210 MW 电负荷工况下,切缸运行相比抽汽工况热电热耗率下降1 091.5 kJ/(kW·h),机组运行经济性明显提升。