基于时间窗约束的多人多储位拣选路径优化模型及改进遗传算法应用研究

2022-12-05胡小建宋旭东

胡小建,周 琼+,宋旭东,阚 涛

(1.合肥工业大学 管理学院,安徽 合肥 230009;2.过程优化与智能决策教育部重点实验室,安徽 合肥 230009;3.安徽维德工业自动化有限公司,安徽 合肥 230000)

0 引言

仓储作业中最复杂、最繁琐的环节是拣选作业,拣货时间约占整个仓储中心物流作业过程的40%左右[1],但随着电子商务的快速发展,仓库规模逐步扩大,客户的个性化需求导致用户订单趋于小批量、多样性与碎片化,使得仓储货物的拣选变得更为复杂、劳动强度大、拣货成本高。随着新一代信息技术的发展,智能化的自动化立体仓库(Automatic Storage/Retrieval System,AS/RS)和自动导引车(Automated Guided Vehicle,AGV)等自动化设备在仓库中有了一定的应用,但通过对安徽BY以及众多企业的深入调研发现,从AS/RS的成本和实际应用情况来看,由于投资成本太高、实际运作中系统不稳定及缺乏自主性规避障碍等问题,目前有75%的企业依然是平面仓库。

本文以工信部“高端液压元件制造数字化车间”项目为依托,该项目为完善整个生产车间智能化,不仅对数字化生产车间进行规划研究,还针对安徽BY数字化车间外的生产物流过程进行优化研究,实现整个生产车间的智能制造和互联互通。通过调研,安徽BY其余库区仍采用的是传统的人拣货的拣选模式,由拣货员手持拣货单并依据自身经验,在货架中来回穿梭,按照拣货单要求进行拣货,费时费力,效率低下。同时,实际仓库中一种货物可能由多个货位存放,拣选作业时通常会有多个拣选人员进行拣货,在拣选中往往会产生路径规划不合理及路径冲突等情况,导致拣选时间增加,拣选效率更低,拣选的复杂性更大。因此,如何合理规划多人多储位拣选路径、预测和消除路径冲突、规避障碍和提高拣选作业的效率至关重要,是亟需研究解决的重要问题之一。

订单的拣选一直是影响仓储作业效率的关键环节,因此订单拣选过程是比较热门的研究领域。近年来拣货路径优化的研究越来越多,致力于合理规划拣货任务与建立拣货路径最短的拣选路线,缩短拣货时间。拣选路径问题实质上是一类典型的旅行商问题(Travelling Saleman Problem,TSP),属于NP难问题[2],目前拣选路径优化研究主要集中在AS/RS和AGV中,可以看出,在自动化环境下,对于拣选路径的优化十分重要[3]。文献[4]针对多品种、少批量以及有拣货容量限制的情况,采用粒子群算法与蚁群算法混合算法求解最佳的拣货路径;ZHOU 等[4]提出一种改进的单亲遗传算法(Improved Partheno Genetic Algorithm,IPGA),研究具有多个仓库封闭路径的多旅行商问题(Multi-Traveling Salesman Problem,MTSP),并进行了一系列的对比实验,对所提算法的性能进行评估,证明了 IPGA 在解决 MTSP 时更优;SHETTY等[5]通过距离矩阵提出一种基于车辆路线的方法,以获得订单拣选的最佳路径,并通过仿真实现。

目前很多研究主要通过聚类、动态规划和遗传算法、粒子群等智能算法对双区型、鱼骨型等不同的仓库类型中的路径规划问题进行优化研究[6-9]。与此同时,目前大多数对拣选路径的研究针对的是对单个拣货人员或是拣货设备以及针对货物存放的是单个存储货位,而实际中,往往是多个拣货员同时进行拣选与货物存储在多个库位上。文献[10]研究了仓库拣货中存在多个拣货人员同时作业的问题,利用多种群遗传算法对拣货路径进行规划,同时通过时间窗的预测避障法,提出一种基于时间窗约束多种群遗传拣选路径优化算法,在一种静态状态下进行路径的规划与路径冲突预测,该方法在静态规划时有效地进行路径优化,但在动态变化的环境下将会受到制约;文献[11]则研究了在窄通道摘果式拣选仓库系统中存在两个拣货人员拣选时的拥塞问题,以行走时间与等待时间最小为目标函数,提出粒子群算法与蚁群算法解决拣选路径拥堵问题,为解决多拣货员同时作业时产生的路径拥堵提供了一种解决方法,但未进行路径优化的深入研究,同时仅考虑一种货物仅存放一个货位上的情况;文献[12-13]研究了在自动化存储系统中一种货物有多个储存库位时的拣货路径问题,并通过对比分析实验,证明了遗传算法的效率更高,但研究对象是单个拣货人员或拣选设备,因此在研究过程中就缺乏对实际存在的多拣货员以及路径冲突的综合研究。针对现有研究中的不足和现实BY仓储建设需求,本文将根据实际拣选现状,研究多储位环境下的多人同时拣选,进行拣选路径优化并考虑路径冲突问题,利用时间窗和两阶段策略实现拣选路径的动态局部规划,提高企业仓储拣选效率。

综上所述,目前虽然关于仓库拣选路径的研究较多,但很少有研究综合考虑多拣货员同时作业和多货位两个方面,考虑较多的仅是其中一个方面,其中考虑多人同时拣选大多也是为解决拥堵问题提供算法思想,对路径的规划研究还是较少。另外目前关于拣选路径较多的是AGV的研究[14-15],经过实际调研大部分企业还没有实现自动化,不适于当前人工拣选的现状,因此本文将为解决当前人工拣选效率低下问题进行研究。本文将同时考虑多人拣选及多储位这两个问题,并考虑多人同时拣选路径冲突的发生,提出解决策略,合理规划拣选路径并动态调整,使研究更贴合实际,提高拣选作业的效率与拣选精确性。本研究将采用具有时间窗约束的遗传算法和贪心算法相结合的基于时间窗约束的改进遗传算(Improved Gentic Algorithm Time Window Constraint, TWC-IGA)TWC-IGA算法对优化模型进行求解,首先通过IGA得到优化路径的集合,再通过时间窗约束与两阶段策略对路径冲突进行预测、消除以及规避障碍,动态调整局部路径,并进行仿真对比实验,验证所提算法的稳定性及收敛速度优越性,为提高企业仓库内部拣货作业效率提供了有效的解决方法。

1 问题描述

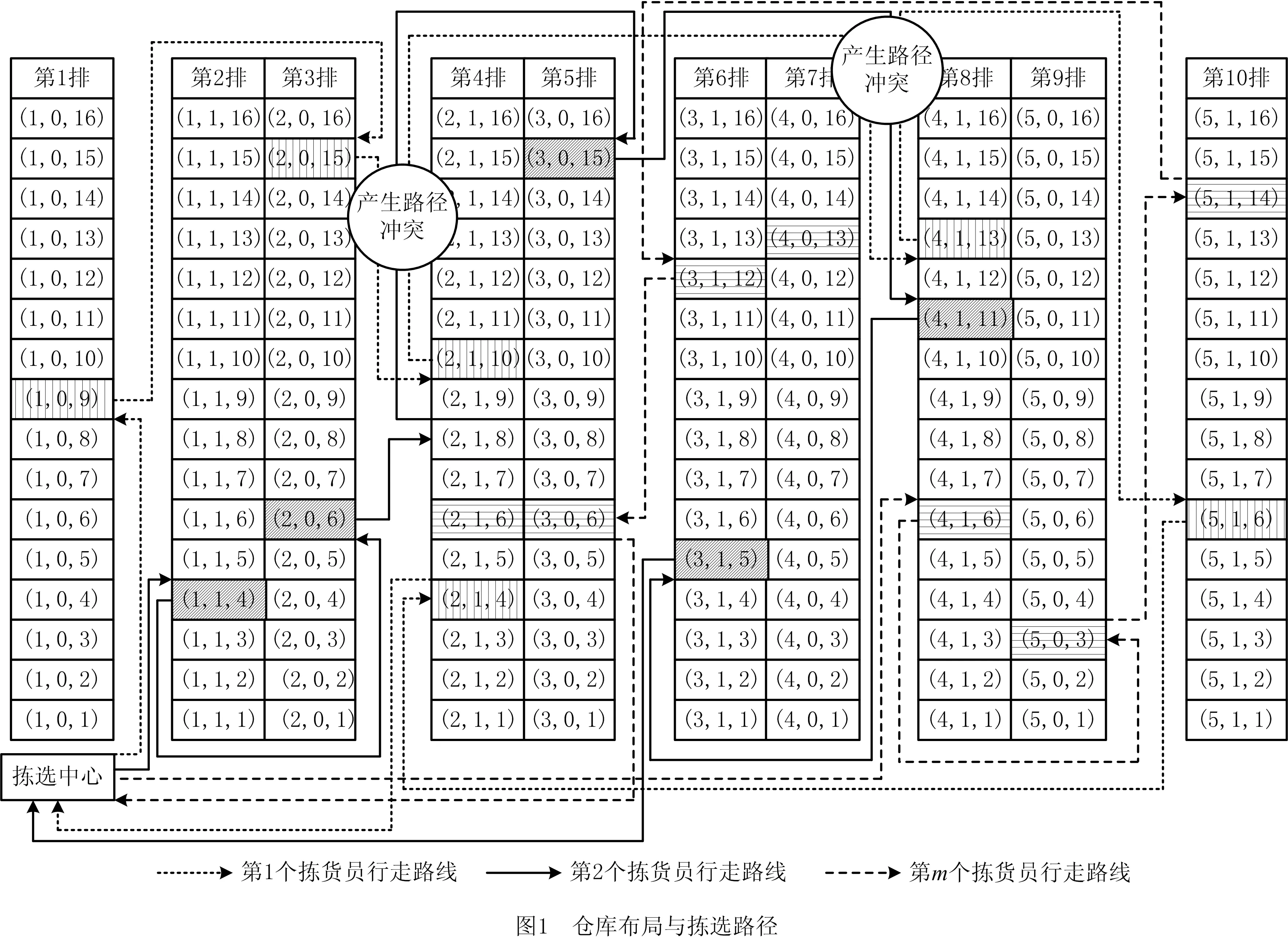

本文主要考虑解决基于多人同时进行拣选作业,且拣选目标存在多个存放位置时,进行目标货位的选择以及多人拣选的路径规划问题。实际在进行仓库作业拣选时,往往是多个拣货员同时进行拣选且拣选对象会存放在多个货位上,这就需要提前确定符合条件与最优的拣选货位,避免产生无意义的路径,另一方面,多人同时进行拣选经常会出现路径冲突现象,造成拣选路径拥堵,降低拣选效率。如图1所示,图中所示的仓库布局中,相同物料在如下仓库布局中,存在于多个货位上(如图中阴影相同的货位),因拣选通道某一时刻仅允许一名拣选员进入,当存在两名及以上拣选人员同时进入,会产生路径冲突现象,出现延时等待现象,因此当有更多拣选人员参与拣选作业时,拣选复杂性更大,产生路径冲突更加不可避免,使得拣选效率低下,因此在路径规划的时候需要进行路径冲突预测,进行一定的消除,再根据实际拣选动态调整拣选路径。

1.1 布局分析

本文将选取如图1所示的仓库布局平面图进行研究,左右两侧为单排货架,中间为背靠式。图1中每一个格子代表独立的货位,每一排或列都是由货位组成的货架,货架之间为拣货通道,货位编号从下往上,从左至右由1开始递增,通道编号从左至右依次递增,上下为可行走的主通道。仓库中任意货位点位置可用编码(a,b,c)来表示,其中:a表示通道编号;b表示通道左右,取值为0或1,0表示位于通道左边,1表示位于通道右边;c表示位于该货架的第几个货位。例如(3,0,15)表示位于第3通道的左边货架的第15个货位。

本文通过对实际仓库进行模拟,将现实问题进行抽象化处理,构建相关数学模型进行仿真与实验,并提出一种TWC-IGA的求解方法。首先通过IGA算法确定拣选人数、拣货顺序及拣选货位,并求得拣选路径集合;然后通过TWC算法中的时间窗约束及两阶段策略实现路径冲突的预测、消除以及障碍规避,动态局部地调整拣货路径;最终得到没有或路径冲突较少的最佳拣选路径,使得总拣选路径最短,缩短拣选时间并提高拣选效率,对实际仓库拣选作业具有一定的现实指导意义,能一定程度提高仓储运作效率。

1.2 距离矩阵计算

(1)当ai=aj时,即需拣货位位于同一通道:

1)bi=bj,即货位位于同一排货架上,则dij=|ci-cj|×d。

2)bi≠bj,即货位分布在同一巷道两侧,则dij=|ci-cj|×d+e。

(2)当bi=bj时,即需拣货位位于不同的通道:

1)bi=bj,即两货位位于同侧,均位于其所在通道的左侧或右侧,则

dij=min{(ci+cj)×d,[2H-(ci+cj)×

d]}+|ai-aj|×(s+e)。

2)bi≠bj,即两货位一个位于其通道左侧,一个位于其通道右侧,则:

当bi 当bi>bj时,有dij=min{(ci+cj)×d,[2H-(ci+cj)×d]}+|ai-aj|×(s+e)-e。 为便于模型的建立,作如下假设: (1)忽略拣货过程中垂直方向上的拣货位移,仅考虑拣货人员在地面上的行走距离; (2)每张拣货单至少包含一种及以上的物料; (3)任意一个货位点需拣选物料重量不超过拣选作业小推车及人员的最大作业能力; (4)所拣物料在仓库内的位置(货位已知)且不会产生缺货现象; (5)所有需拣订单的物料的总量不超过所有拣货小车的最大拣选能力; (6)拣货员及小推车开始进行作业拣选时统一在出入口处,拣选完毕后回到出入口; (7)一个货位只由一个拣货人员进行拣选,不重复拣选; (8)一种货物至少有一个货位可满足拣货需求。 本文建模设计参数如下: D为拣选的总路径; i,j为货位,i,j∈N; m表示参与仓库拣货作业拣货人数,m=1,2,3,…,M h为总分布货位数; Q为拣选小车最大承载能力; l为拣选路径的数量,l=1,2,3,…,L; t为表示拣选货物的种类,t=1,2,3,…,T; qt为物料t的拣货量; nm表示第m个拣货员拣选的货位数量; dlij为拣选路径l上货位i与货位j之间的距离; d0l为拣选路径l上第一个拣选货位与拣选中心之间的距离; dnl为拣选路径l上最后一个拣选货位与拣选中心之间的距离; uli为拣选路径l上货位i需要拣选的量; xlij为路径上l上拣选完货位i是否去拣选货位j; (1)目标函数及约束条件 在构建多人拣选路径优化的模型中,主要是在拣选任务合理的分配情况下实现拣选总路径最短,具体构建步骤如下: 步骤1首先确定该批次拣选任务中进行拣选任务的拣货人员数量。在自动化程度不高的企业,拣货过程依然采取的是人工拣选的作业方式,因此多个拣货人员同时进行拣选是一种普遍现象。确定拣选作业所需的人数,是进行拣选路径规划的前提。根据式(1)可以确定进行此次拣选作业的最少人数。 (1) 步骤2建立考虑多存储货位及多拣选人员情况下的拣货路径优化模型。目标是实现该批次拣选过程中所有拣选作业人员行走距离最短,建立目标函数如式(2)所示: (2) (2)目标函数与约束条件说明 s.t. (3) (4) (5) (6) (7) (8) (9) (10) L≤M; (11) (12) (13) (14) (15) (16) 式(2)为目标函数,表示所有拣选作业人员同时进行拣选作业的行走距离最短,行走路径为最优路径;式(3)表示任意一条路径上所有货位的拣选量不能超过拣选小车的最大承重;式(4)满足所有货物 的拣货量;式(5)表示一种货物只能从一个货位上进行拣选;式(6)指的是货位满足货物的需求量的前提是货位上有货物;式(7)表示拣选的货位满足拣选需求;式(8)表示所有拣选人员的总的拣货货位数不能超过货物分布的货位数;式(9)与式(10)表示任意一个货位只存在一条拣货路径上且只被拣选一次;式(11)表示拣选路径不能超过拣货人员数量;式(12)表示货位在拣选路径只能拣选一次或不被拣选;式(13)~式(16)为决策变量。 本文提出TWC-IGA来求解建立的多厂储位问题(Multi Location Problerm,MLP)的多人拣选路径优化模型,算法首先利用改进的遗传算法,即遗传贪心混合算法来求解在有多个存储货位时的多人同时作业的拣货路径规划模型,获得拣选路径的集合;然后利用时间窗算法对路径进行时间预测,消除可能出现路径拥塞的情况,并结合两阶段的规划方法实时动态地规划拣选路径;最后输出拣选路径。 由于标准的遗传算法的初始种群是随机产生的,如果采用单纯的轮盘赌进行选择操作,将很容易陷入局部最优解当中,使得算法搜索效率低,收敛速度慢。为提高搜索速度和效率,本研究将对传统的遗传算法进行改进。因贪心算法求解速度快、局部搜索以及遗传算法全局寻优的能力强,所以本文采用贪心遗传混合算法求解多人多货位拣选路径问题。 3.1.1 编码 (1)首先采用实数编码对仓库内进行实验的某区内的所有货位进行编码,为了满足多人拣货的条件,将在编码中引入0作为分隔符,用来区分不同拣货人员及其路径,同时0作为拣选中心的编码,1,2,3,…,h表示所有货位,因此染色体为(0,10,45,42,22,0,88,106,120,0,…),其中(0,10,45,42,22,0)表示第一个拣货人员的路径从拣选中心出发依次对货位10、货位45、货位42、货位22进行拣选,拣选完成后回到拣选中心,依此类推,另外染色体中0的数量为M+1个。 (2)采用双层编码的方式,对拣选货物的顺序和货位的指派位置进行编码。如果有n种待拣选货物,其中第一层编码长度为n,基因为1~n的整数的一个不重复排序,其中节点表示货物拣选顺序,第二层编码长度为n的整数编码,表示某种货物可选的货位。 例1一个合法的染色体可表示为[5,4,2,1,3;1,2,3,3,1],如图2所示,第一层编码是拣选货物的拣选顺序,5,4,2,1,3表示先拣选货物5,再拣选货物4,再到2,依次类推,其中路径的划分也是按照该顺序,依据拣选小车的载重进行子路径的划分,完成路径的规划;第二层编码是拣选货物所在的货位顺位编号,1,2,3,3,1表示货物5由存放该货物的第1个货位提供货物,货物4由存放该货物的第2个货位提供,依次类推。 3.1.2 贪心算法产生初始种群 多人拣选路径问题实质上是一个多旅行商问题,属于NP难问题。本文将利用贪心的思想,每个拣货员在初始拣货中心处作为出发点,始终选择距离自己最近的货位作为下一个拣选货位(货位不重复拣选),直到达到拣选小车的载重,最后回到拣选中心。由贪心算法产生一定规模的初始种群,使算法更快达到最优解。 3.1.3 适应度函数计算 由MLP多人拣选数学模型可知,目标函数是求拣货路径最短的问题,在遗传算法中一般选取适应度最大的个体作为最优个体,因此采用倒数的方法来获得函数的适应度值,同时为了防止数据溢出,在目标函数加1,最终得到的适应度函数为如下所示: (17) 3.1.4 选择操作 采用轮盘赌的方式进行选择操作,其思想是个体被选中的概率与其适应度函数值成正比比例选择算子,步骤如下: 步骤1计算每个个体的适应度值,记为Fi。 步骤2根据适应度的值计算每个个体被选中的概率,计算公式如下: (18) 其中:Pi表示个体i被选择的概率,Fi为个体i的适应度值,Pi越大,则个体被选中进入下一代的概率越大,根据概率随机选择进入下一代的个体。 3.1.5 遗传算子设计 (1)第一层遗传算子设计 1)变异操作。采用两点互异进行变异操作如图3所示,其中变异概率pm选择范围为[0.01~0.2],变异是为了产生新的拣货路径,对路径中的路段进行变异操作可以提高算法的效率,保持种群多样性,步骤如下: 步骤1产生两个随机自然数a,b。 步骤2交换第a位和b位的基因,得到新的拣货顺序。 示例说明若有染色体为[1,3,2,5,4]表示依次拣选货物1、3、2、5、4,产生的两个随机自然数为a=2,b=4,交换以后,得到新的拣货顺序为依次拣选货物1、5、2、3、4,新的染色体为[1,5,2,3,4]。如图3所示。 2)交叉操作。采用两点交叉算子,在相互配对的两个个体编码串中随机设置两个交叉点,交换两个交叉点中间的元素,产生新的个体,即产生新的个体,提高种群的多样性,如图4所示。步骤如下: 步骤1随机选择两个染色体作为父本。 步骤2产生2个随机自然数a和b。 步骤3将两个父本染色体a~b之间的基因片段进行交换, 得到两个子代染色体,并对得到的两个染色体进行修复处理,使得不发生冲突。修复方法为交叉后, 取交叉片段的补集重新随机排列到非交叉片段。 示例说明两个染色体为[4,3,2,1,5]与[2,3,5,1,4]分别表示两个拣选人员的拣选货物顺序,产生随机自然数a=2,b=3进行交叉修复操作,以得到最新的两条染色体,选择最优的染色体组合,实现拣选路径最优。如图4所示。 (2)第二层遗传算子设计 1)变异操作。采用单点变异进行变异操作如图5所示,其中变异概率pm选择范围为[0.01~0.2],变异是为了产生新的拣货路径,对路径中的路段进行变异操作可以提高算法的效率,保持种群多样性,步骤如下: 步骤1产生一个随机自然数a,a表示第a位的基因发生变异。 步骤2采用随机变异的方式将第a位的基因进行变异。 示例说明染色体[1,3,3,2,1,2]表示拣选人员依次拣选货物对应的其所在第1个货位,第3个货位,以此类推,现第3位基因发生变异,则a=3,新的染色体为[1,3,1,2,1,2],得到不同的拣选路径。如图5所示。 2)交叉操作。采用两点交叉算子,在相互配对的两个个体编码串中随机设置两个交叉点,交换两个交叉点中间的元素,得到两个子代染色体,即产生新的个体,提高种群的多样性。步骤如下: 步骤1随机选择两个染色体作为父本。 步骤2产生2个随机自然数a和b。 步骤3将两个父本染色体a~b之间的基因片段进行交换, 得到两个子代染色体。 示例说明随机选择表示两个拣货员拣选货位染色体[1,3,3,2,1,2]与[2,3,1,1,2,3],若产生的随机自然数a=2,b=4,则进行交叉之后得到两条新的染色体,以获得最优路径,如图6所示。 重复3.1.3节~3.1.5节中的操作,直到适应度达到预期或是达到最大迭代次数,结束并输出最优的种群集合,即最优的路径规划。算法流程图如图7所示。 仓库内多人同时进行拣选作业时出现路径冲突或是遇到障碍等问题时有发生,因此国内外很多学者对避免冲突和避障进行了研究,但是对象大多是自动引导车与机器人系统,因此本文将研究“人到货”模式下的避障问题。本文采用时间窗的预测避障方法,从离线与在线两阶段实现拣货路径的规划。离线规划是指对多名拣货作业人员进行全局的静态规划,在接收到拣货任务后,利用改进的遗传算法搜索拣货人员的最优路径集合;然后利用时间窗约束预测路径冲突,选择最佳的拣货路径;在线规划是指拣货人员在拣货过程中遇到障碍或更改路径后,将对其进行路径赋值,使路径代价最大,再利用IGA对其进行局部的路径调整,实现路径动态规划。 算法流程图8所示,步骤如下: 步骤1对IGA在离线阶段得到的每条路径,对第一个拣货员所在路径计算其在经过单位路径段的时间窗ei,初始化第一个拣货员各路段的时间窗集合E1。 步骤2依次计算剩余拣货人员经过其拣货路径的各个路径段的时间窗集合E2、E3,…,Em。 步骤3对照拣货员的路径,对拣货员重叠路径进行时间窗的对比,若存在空闲时间窗,则不存在冲突,按照离线阶段规划的拣货路线进行拣货作业的操作;否则,执行步骤4。 步骤4当存在路径冲突即路段时间窗重合ei=ej或是遇到客观障碍时,在拣货中将出现路径“死锁”现象,这时需要进入在线阶段,根据实际拣选中优先申请叠加路径为优先级,利用IGA重新规划局部拣货路线,对规划的局部拣货路线执行步骤1与步骤2。 步骤5重复步骤3~步骤4,直至所有拣货人员在拣货过程中不发生路径冲突的情况下拣选路径最短。 根据研究分析可知,目前较多文献的研究还是集中在单个拣选人员或设备进行拣选时的路径规划,或是一种货物存放在一个储位上,但通过实际调研可知,这种假设不适于实际仓储作业中。安徽BY仓库中往往是一种货物根据生产工艺或需求有多个存放储位和多拣货员同时工作,路径选择也依据个人经验,缺乏合理规划,当参与人数较多时,在较为狭小的巷道中会出现排队现象,即产生了路径冲突,降低拣选效率。因此,研究多储位下的多人拣选路径优化研究,并动态解决路径冲突问题,得到最优的拣选路径,将有利于提高安徽BY实际拣选效率,达到仓储运作最大化。 本章将通过实验对模型和算法进行仿真测试,该实验基于AMD A6-6310 APU with AMD Radeon R4 Graphics 处理器、8 G内存、64位Windows 10环境运行,使用的仿真软件为MATLAB R2016a,进行本文所提的TWC-IGA与遗传算法、贪心算法的对比,验证本文所提的TWC-IGA更有利于解决MLP下的多人拣选路径的规划,路径冲突与动态规划问题。设单个货位的长度与宽度均为1 m,巷道宽度为1.5 m,左右两侧单排货架,中间为背靠式货架,巷道最大编号为10,每列货架共有40个货位;拣选小车的最大承重为25 kg,本文通过安徽BY零件库为背景,取如下部分实验数据[13]进行仿真,如表1所示。 表1 拣选货物坐标及仓库存储情况(部分) 本文采用的混合算法与对比算法终止方式是设定一定的迭代次数,达到最大迭代次数将停止算法的运行,算法中涉及的主要仿真参数的取值如表2和表3所示,其中表2为模型参数,表3为算法参数。 表2 模型参数 表3 算法参数 通过多次实验,设置种群规模为100,交叉概率为0.9,变异概率为0.1,最大迭代次数2 000进行仿真,得到的结果更优。如图9所示为某次运行的最优解与种群均值的跟踪图,由图9可以看出TWC-IGA对于目标函数具有较好的优化效果,在迭代次数在1 000左右最优值和种群均值开始趋于收敛,逐渐稳定,得到的总路径长度为900.5 m。路径规划如表4所示,通过TWC-IGA解决了拣选过程中可能会产生的路径冲突,并规划出总拣选路径最短的拣选路线,优化得到的路线图如图10所示。 表4 拣货路线及对应坐标 为验证TWC-IGA的性能,本文将利用遗传算法与贪心算法分别对优化模型进行求解,得到最优解与种群均值的跟踪图分别如图11和图12所示。根据算法跟踪图可知,贪心算法在经过大约800次迭代左右逐渐趋于收敛,总路径为1 191 m;遗传算法经过大约1 200次迭代后开始趋于收敛逐渐平稳,虽然较贪心算法迭代次数多,但得到的路径更优,为992 m。 通过仿真实验,得出如表5所示数据,相对于贪心算法,遗传算法路径节约比例为16.71%,TWC-IGA路径节约比例为24.39%,可知本文提出的TWC-IGA结果更优,同时根据三者的迭代曲线图如图13所示,可知本文提出的TWC-IGA,不但解决了路径冲突问题,且运行速度快,效果更好,大大提高了拣选效率。 表5 仿真优化对比 为避免实验结果的偶然性,本文将按照上述参数设定,再进行另外两组实验,分别为20种货物分布在37个货位上以及15种货物分布在31个货位上,实验数据如表6所示。 依据图14与图15所示,本文所改进的TWC-IGA得到的结果相较贪心算法和遗传算法均要好,且依据表6数据可知,本文所提算法相比与遗传算法和贪心算法而言,随着实验数据规模的增大,节约比例增大,验证了本文所提算法对于路径的优化效果依然更好,而且优化效果更显著,因此本文提出的算法在一定程度上能够解决实际仓储拣选作业中的路径规划问题,对安徽BY零件库拣选作业具有一定的实际意义与有效性,实现了整个生产车间的智能化。 表6 拣货路径对比实验 通过TWC-IGA为多个拣货员同时作业时进行路径规划,同时时间窗约束和两阶段规划策略能够有效地预测路径冲突与规避障碍,能快速获取不产生路径冲突的新路径,避免了路径冲突造成拣货时间的增加和缩短拣选路径。在电子商务大环境下,有利于降低大规模仓库人工拣选的复杂性,大大提高了拣选效率和仓储运作效率,对安徽BY仓储拣选作业具有实际的指导意义。本文在建模过程中,还是将实际运作中有关影响因素理想化,在以后的研究中将这些影响因素加入模型,使得研究成果与现实仓库作业更加吻合,解决众多企业仓库拣选难的作业问题,提高拣选效率。2 MLP的多人拣选路径优化模型

2.1 模型假设

2.2 符号说明及参数

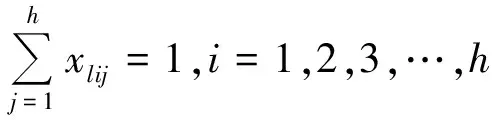

2.3 模型构建

3 TWC-IGA算法设计

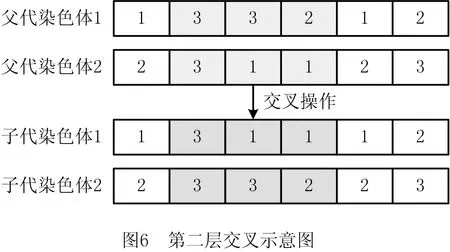

3.1 IGA算法设计

3.2 时间窗路径拥塞预测与两阶段避障策略

4 算例分析

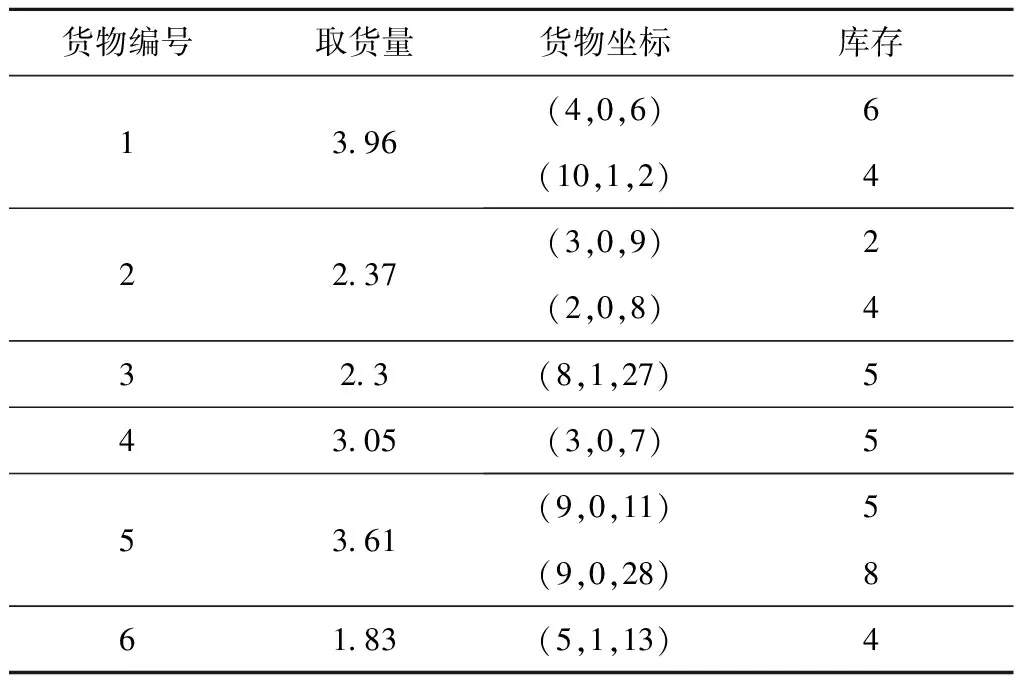

4.1 参数设置和仿真实验

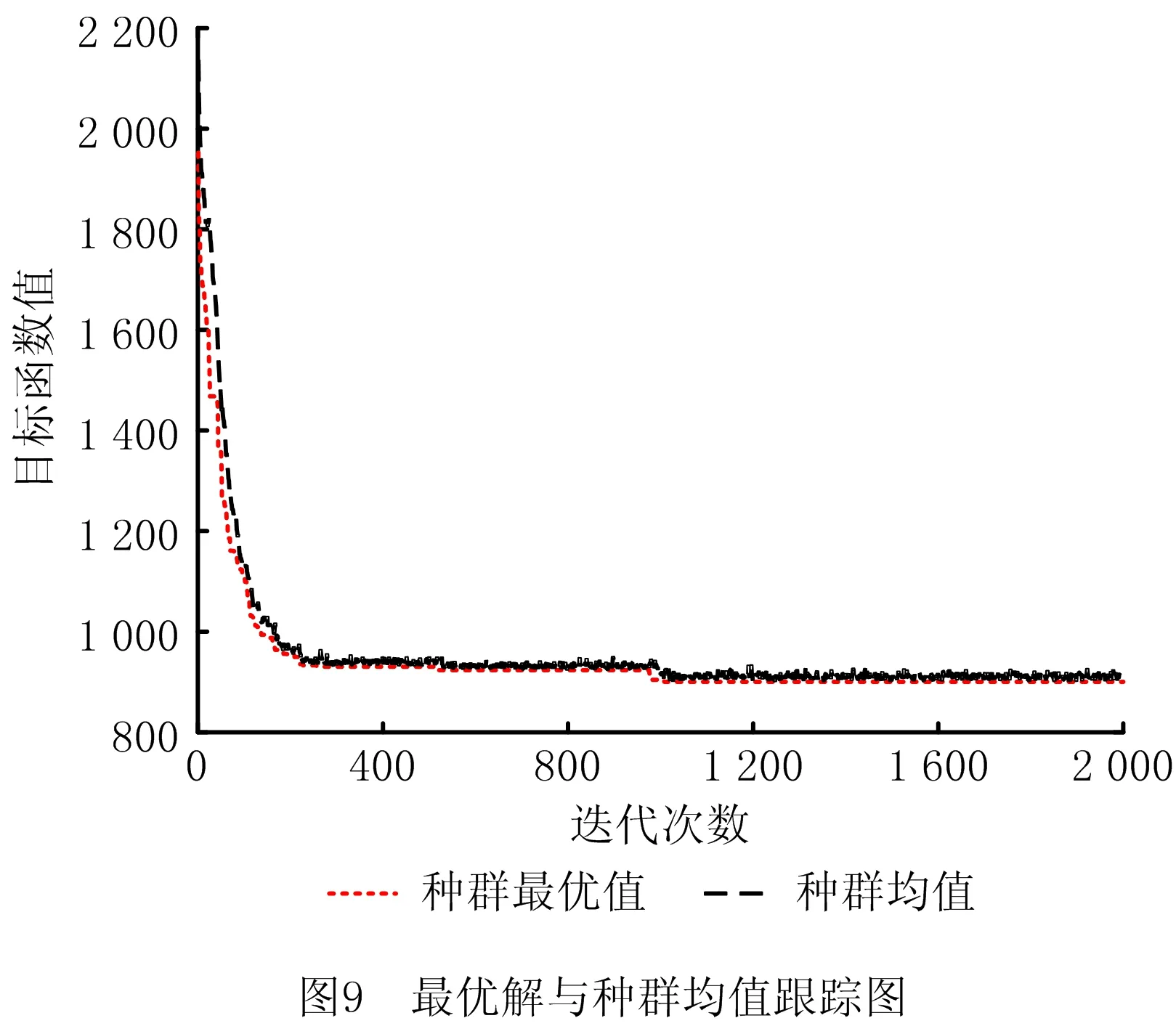

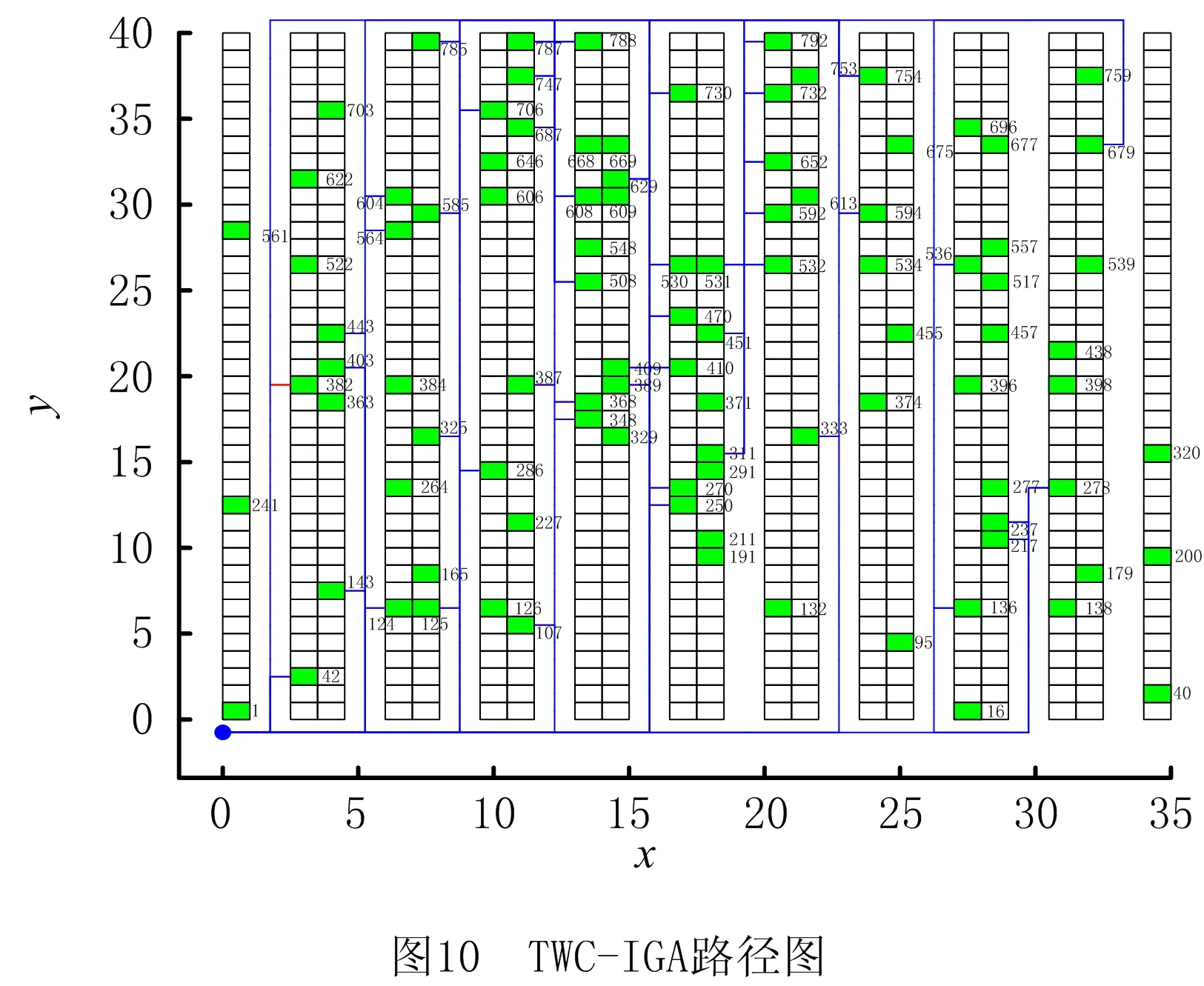

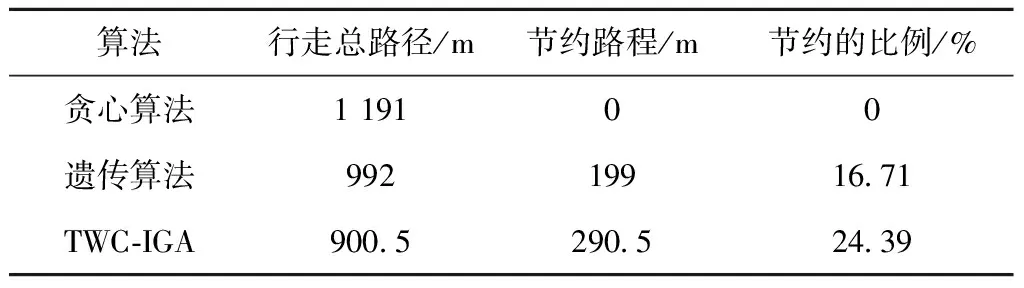

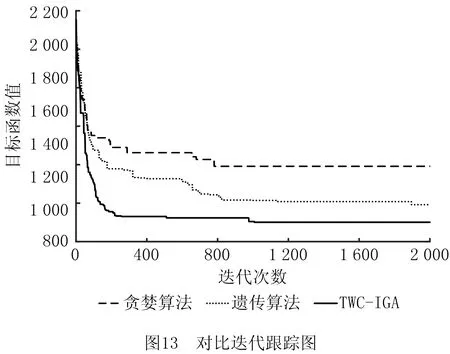

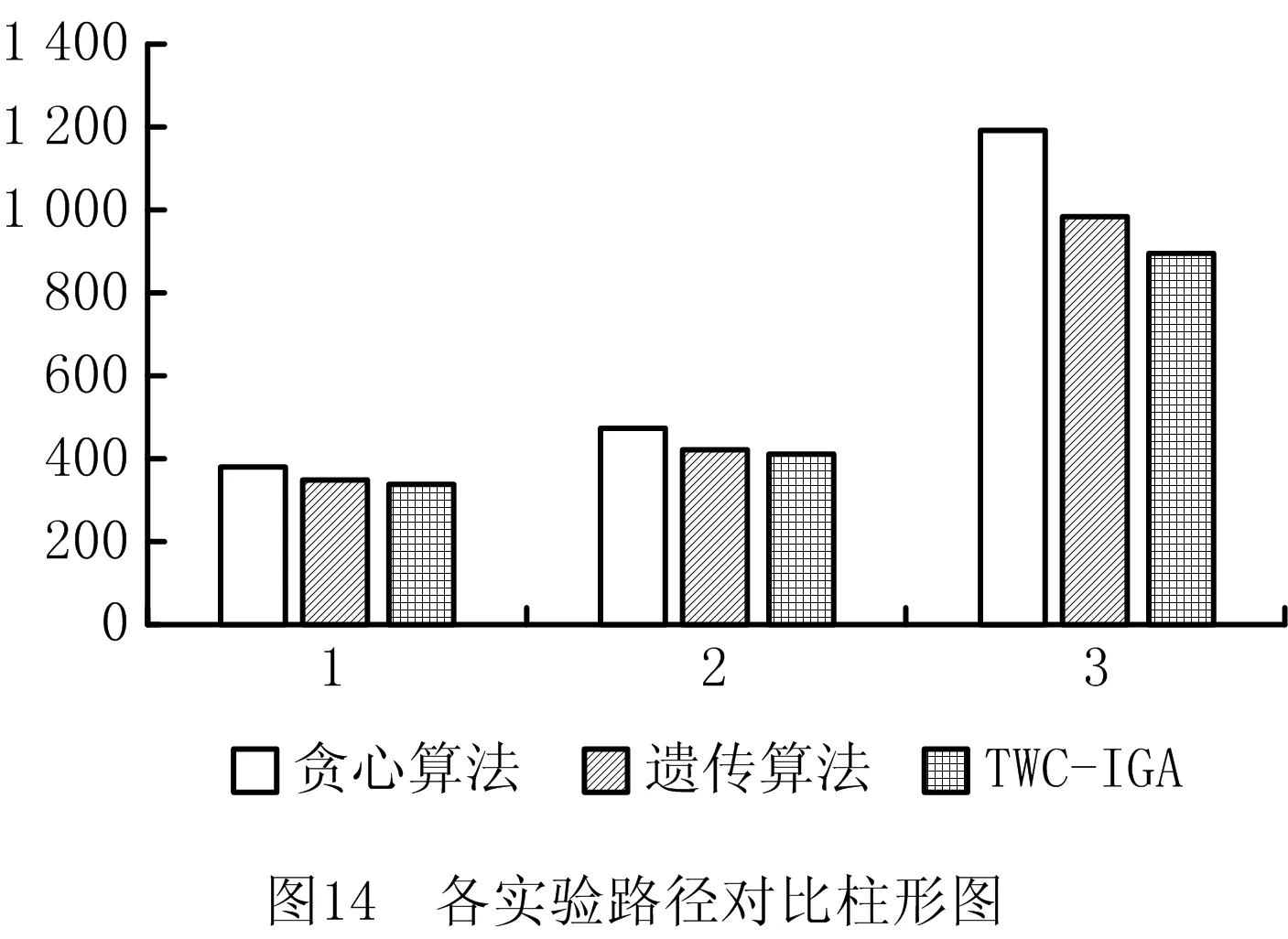

4.2 性能分析

5 结束语