多载量自动导引车系统防死锁任务调度方法

2022-12-05肖海宁楼佩煌翟晶晶

肖海宁,楼佩煌,武 星 ,翟晶晶,胡 亚,赵 斌

(1.盐城工学院 机械工程学院,江苏 盐城 224051;2.南京航空航天大学 机电学院,江苏 南京 210016)

0 引言

由多台自动导引车(Automated Guided Vehicle,AGV)组成的AGV系统(AGV System,AGVS)是一种用于物料配送的多移动机器人系统,具有柔性及自动化程度高、运行噪音低、系统扩展能力强等诸多优点,已成为标志性智能物流装备,在仓储物流、制造车间、港口运输等领域的应用愈加广泛[1-2]。在对AGVS规划设计与优化调控时需要解决导引路径网络设计[3-4]、任务调度[5]、交通管理[6]、路径规划[7]等诸多难题。其中,AGVS任务调度一直是AGVS研究领域的热点,虽然国内外关于AGVS任务调度问题的研究文献较多,但多数是以传统单载量AGVS为研究对象[8],鲜见关于多载量AGVS任务调度问题的研究报道。然而,多载量AGVS因其单车运输能力强、交通拥堵率低等优势[9-11],已成为AGVS应用的趋势。

近年来,针对多载量AGVS任务调度问题,国内外学者分别提出了相应的离线静态调度与动态调度方法。在AGVS离线静态调度算法方面,文献[12-13]针对多载量AGVS调度问题,构建了相应的调度模型及算法。然而,AGVS属于典型的离散事件动态系统,离线静态调度方案难以适应系统的各种非理想条件或随机因素。因而,基于启发式调度规则的动态调度方法更具实际应用价值。如HO等[14]将多载量AGVS任务调度问题分解为装卸载选择调度、卸载点访问顺序调度、装载点访问顺序调度、装载任务选择调度4个子问题,并设计了多种调度规则[15]。在此基础上,AZIMI[16]借助计算机仿真工具分析了多种组合调度规则的实际调度效果,并应用逐步回归方法研究了多目标优化决策模型的构建方法[17]。ANGRA等[18]分析了5种装载任务选择调度规则的实际效果。然而,以上研究均以一般作业车间为应用背景,与车辆、飞机、导弹等复杂产品装配制造应用环境相比,对物料配送的准时化要求低,约束条件少,AGVS规模小。

以本文研究的车辆装配制造应用环境为例,由于车辆装配制造工艺复杂、节拍快、物料种类多,且对配送准时性要求高,与港口应用环境相比,车间空间相对有限,导致其物料配送多载量AGVS规模大、密度高,使得该应用环境下的多载量AGVS调度问题呈现出高复杂性、动态性及不确定性,已成为整车企业亟待解决的关键难题。针对车辆装配应用环境下的多载量小车调度问题,周炳海教授研究小组首先按照拖车装卸时的LIFO约束,将其分解为物料搬运任务生成、派遣决策、物料搬运任务选择等四个决策子问题,其次,借助仿真模型,构建了调度规则知识库,在调度时根据产品配比,分别采用人工神经网络[19]、支持向量机[20]和强化学习[21]的方法,从知识库中选择最优调度规则,解决了调度规则的动态选择问题。然而,这些方法均基于单一或组合调度规则,优点是决策时间短、响应速度快。但调控时无法预测或评估调控方案的实际调控效果,不仅缺乏全局寻优能力,还难以满足系统多目标优化协调控制的需求。与启发式调度规则相比,基于仿生学的智能优化算法优化速度快、鲁棒性好,具有较强的全局寻优能力。近年来,一些研究人员已在单载量AGVS调度中引入遗传算法[3]、粒子群算法[7]、花授粉算法[22]等智能优化算法。以上研究表明,结合启发式调度规则与智能优化算法的优势,设计出的动态智能调控方法,不仅能够获得较优的全局寻优能力,还具有较快的响应速度,能够满足系统多目标优化调控的需求,为求解多载量AGVS任务调度问题提供了很好的思路。

其次,现有的多载量AGVS任务调度问题均未考虑各工作站所能容纳挂车数量的约束。该约束属于缓冲区容量约束,在对单载量AGVS的研究中[23]已证实:忽略该类约束会引发系统死锁现象,最终使调度规则丧失有效性,是AGVS任务调度时必须解决的重点和难点问题。由于AGVS死锁现象的引发条件与物料配送流程及应用环境密切相关,因此AGVS死锁问题的研究必须结合物料配送流程及其应用环境。已有的关于第一类死锁的研究均以作业车间应用环境下的单载量AGVS[5,23]为研究对象,目前,尚未见关于多载量AGVS第一类死锁现象的研究报道。有必要针对复杂产品装配制造应用环境下的多载量AGVS物料配送流程,探明死锁现象引发条件,设计对应的死锁避免策略,并融入到多载量AGVS任务调度方法中。

本文以车辆装配制造应用环境中的大规模辅料配送多载量AGVS为研究对象,针对其任务调度难题,建立以最小化任务配送路程和最大化待料停产剩余时间为综合优化目标的任务调度数学模型,并通过分析死锁现象引发条件, 设计了以保证系统中无阻塞AGV的防死锁策略。结合启发式调度规则与带精英策略的非支配排序遗传算法[24-25](fast elitist Non-dominated Sorting Genitic Algorithm,NSGA-Ⅱ)的优势,提出了基于改进NSGA-Ⅱ算法的多载量AGVS防死锁任务调度方法,最后通过仿真实验对所提出的调度方法进行了验证。

1 问题描述及数学模型

1.1 问题描述

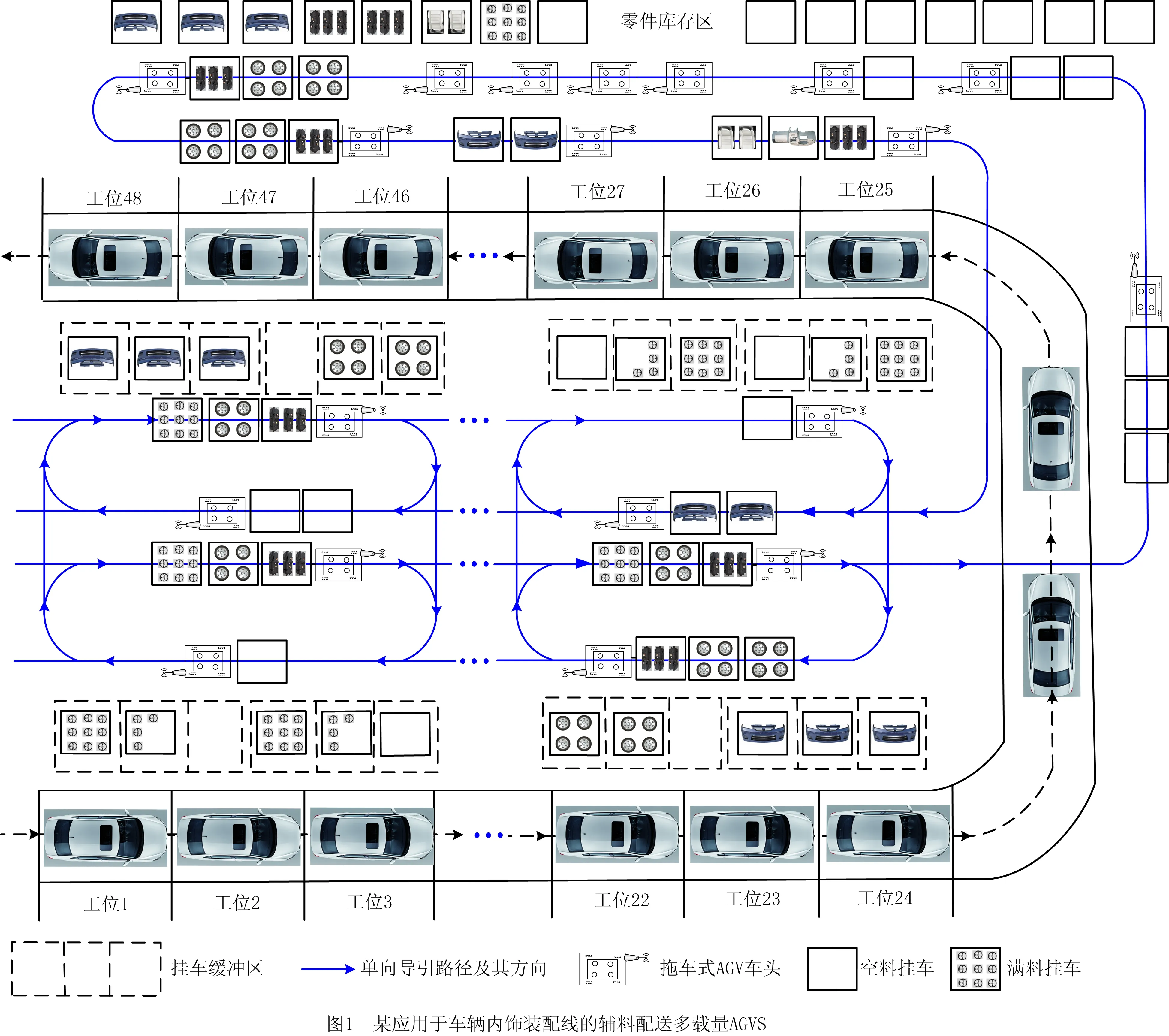

以某应用于车辆内饰装配线的辅料配送多载量AGVS为例,其示意布局如图1所示,该内饰装配线共48个装配工位。在制车辆自工位1进入内饰装配线,依序通过各装配工位,当车辆到达各工位时,装配设备或操作工人根据装配工艺要求,将零部件按规定类别和数量装配至车辆。完成所有内饰装配的车辆自工位48离开内饰装配线。各工位装配作业所需辅料由拖车式多载量AGV以挂车为单位配送至各工位挂车缓存区。中间为AGV单向导引路径网络。为了聚焦多载量AGVS任务调度问题,对辅料备料及配送流程进行如下假设:

(1)假设仓库的备件能力充足,任一装配工位所需辅料以齐套方式提前装入挂车中,每辆挂车只能放置一个工位的辅料,但可同时放置多套辅料,满载后的挂车位于零件库存区,等待AGV配送。

(2)满料挂车按照类似货运列车的方式依次与拖车式AGV连接,AGV每次能够拖运的挂车数量有上限;装载后的多载量AGV从零件库存区出发,按照满料挂车后挂先卸的顺序沿最短路径依次前往各装配工位,到达后卸载相应挂车,AGV装卸挂车的时间忽略不计。

(3)每个工位所能容纳的挂车数量有限,若AGV到达工位时无挂车卸载空间,则AGV将一直沿卸载点所在最短环型路径运行,直至获得足够的挂车卸载空间。

(4)AGV按顺序卸完所有满料挂车后,在任务调度系统的协调下,将空置挂车运回零件库存区,即空置挂车回库任务,运回后的空置挂车在零件库存区重新装入辅料以备后续配送。

(5)为了避免影响其他AGV运行,空闲AGV始终沿某环形路径运行直至收到新的搬运任务。

(6)装配线采用节拍作为基本时间单位,各工位的装配作业耗时均为一个节拍时间,各工位在装配作业开始时刻均需消耗一套辅料,若作业开始时缓存区缺料,则整条装配线变为待料停产状态。因此,为保证整条内饰装配线的高效稳定运行,必须保证所有装配工位不缺料。

1.2 数学模型

1.2.1 符号定义

ΩG={Gm|m∈N且1≤m≤NG},为多载量AGV的集合,其中Gm为第m辆AGV,NG为系统中的AGV总数。

ΩW={Wi|i∈N且1≤i≤NW},为装配工位的集合,其中Nw为系统中的工位总数。

ΩP={Pj|j∈N且1≤j≤Nw}为各装配工位装卸载工位点的集合,其中P0为辅料库存区的装卸载工位点。

d(Pi,Pj)为工位点Pi至工位点Pj的最短路程。

v为AGV的运行速度。

Sm为Gm完成本次所有任务所需行走的总路程。

τ(i,j)为AGV从工位点Pi直接运行至工位点Pj的平均时间,初始值为dij/v。

P(Gm)为Gm的当前动态位置。

CG为AGV所能挂载的最大挂车数。

Ci为工位Wi所能容纳的挂车数量。

Ki为工位Wi的每辆挂车所能装载的最大辅料套数。

ξ为车辆装配线的生产节拍。

SQW={Wi…Wj…Wk}为各工位补料顺序序列。

1.2.2 决策变量

1.2.3 优化目标

由于物料配送的根本目的是保证各装配工位辅料充足,避免内饰装配线出现待料停产现象,因此,本文选定的首要优化目标是最大化内饰装配线待料停产剩余时间——内饰装配线距离因某工位缺料而进入停产状态的时间。其次,为了提高多载量AGVS的运行效率,必须优化AGV访问各工位的顺序,以减少AGV的运行路程,因此本文选定的第二个优化目标为最小化任务配送路程,两者分别表达为:

最小化任务平均配送路程:

(1)

其中:

(2)

最大化内饰装配线待料停产剩余时间:

f2=max(min(∂)),

(3)

其中:

(4)

1.2.4 约束条件

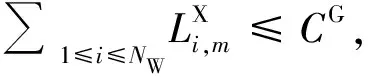

(5)

(6)

(7)

(8)

(9)

(10)

(11)

(12)

其中:式(5)表示Gm不可同时执行空置挂车回库任务和满料挂车配送任务;式(6)表示AGV每次挂载的挂车数量不可超过其所能挂载的最大挂车数;式(7)为工位挂车缓存区容量限制;式(8)~式(12)为AGV执行任务时必须满足的顺序及时间约束,式(8)表示只有当空闲AGV从其停靠点行驶至零件库存区,满料挂车才可开始装载,式(9)表示AGV必须按顺序配送满料挂车,式(10)表示空闲AGV必须从其停靠位置行驶至相应工位,第一辆空置挂车才可开始装载,式(11)表示AGV必须按顺序装载空置挂车,式(12)表示AGV装载所有空置挂车后,必须行驶至零件库存区才可卸载所有空置挂车。

1.3 系统死锁现象及其引发条件

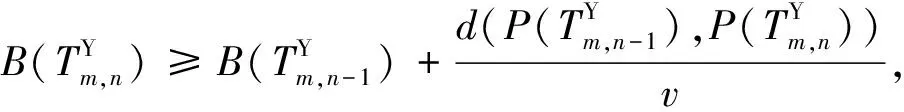

如图2所示,G1正承担工位W47的满料挂车配送任务,但由于工位W47当前已无挂车缓存空间,此时,若无其他AGV执行工位W47的空置挂车回库任务,工位W47将始终无法释放缓存空间,按照假定条件(3),G1只能沿卸载点所在最短环型路径运行,这种状态称为AGV的阻塞。若系统中所有AGV都阻塞,则所有AGV将一直无法卸载,这种状态称为系统死锁。为了确定AGV是否处于阻塞状态,必须首先确定各工位所能容纳的挂车剩余空间。工位Wi所能容纳的挂车剩余空间Ri定义为:

(13)

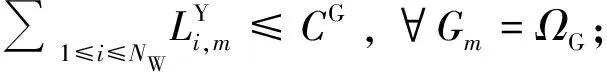

因此,若Gm承担了某工位的满料挂车配送任务,且该工位的挂车缓存区剩余空间为0,则Gm为阻塞AGV,可描述为:

(14)

因此,系统进入死锁的条件为:

(15)

本文所采用的死锁避免策略为:在任何时刻保证系统中任一工位的挂车剩余空间均非负,从而避免系统中出现阻塞AGV, 即:

Ri≥0,∀Wi∈ΩW。

(16)

综上所述,面向车辆装配制造的多载量AGVS任务调度问题不仅需要确定任务的执行顺序及其与AGV的分配关系、各满料/空置挂车挂载数量,还需考虑各工位挂车空间、AGV挂载能力等约束,并避免系统进入死锁状态,决定了其具有决策变量及优化目标多、约束条件复杂的特点,增加了任务调度问题的求解难度。

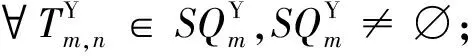

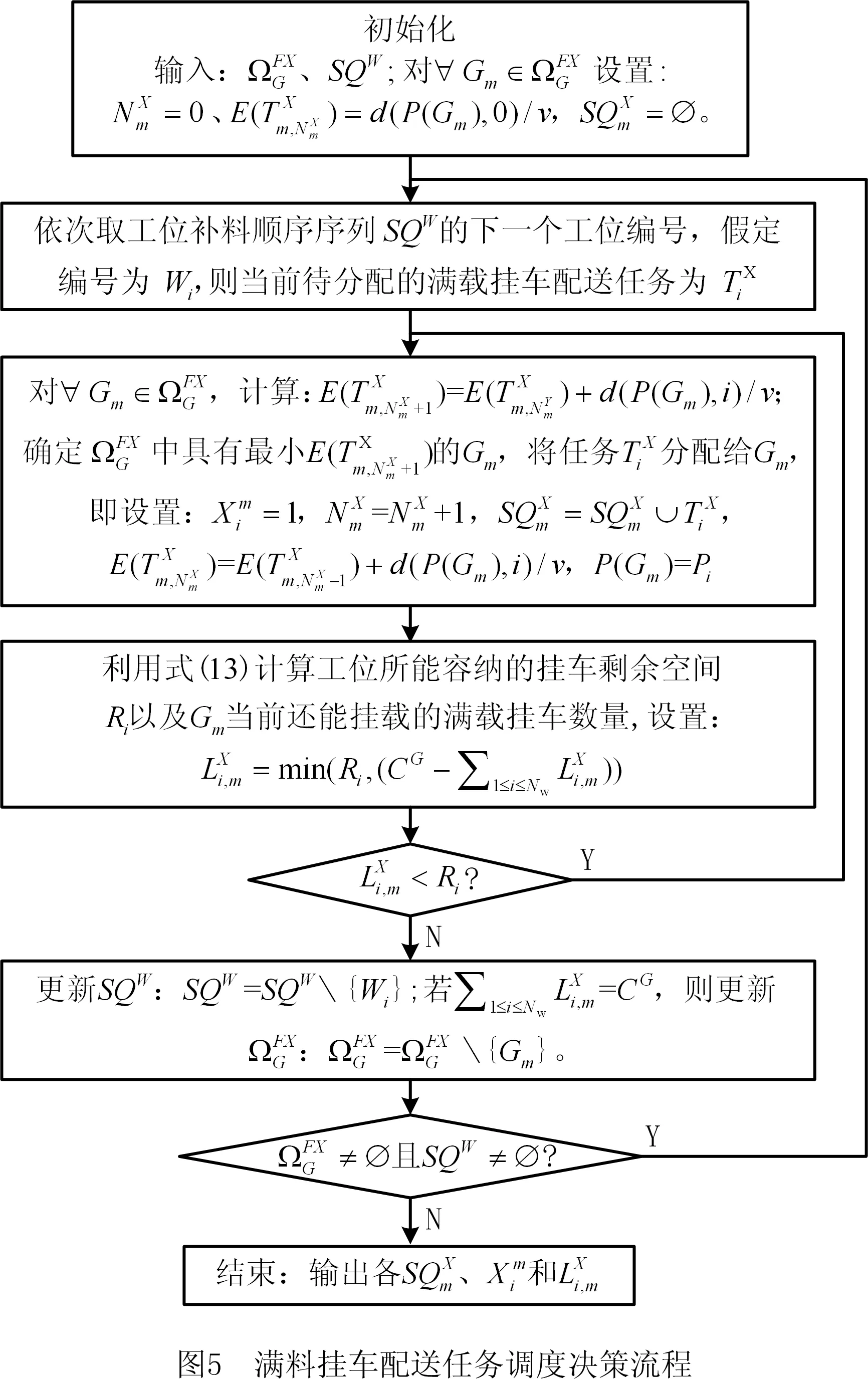

2 前瞻性防死锁任务调度方法

虽然面向车辆装配制造的多载量AGVS任务调度问题决策变量多,但其根本目的是保证各装配工位辅料充足,因此,本文结合NSGA-Ⅱ与启发式调度规则的优势,提出了以工位补料顺序优化为切入点的前瞻性防死锁任务调度方法,其整体流程如图3所示。首先通过构建的工位补料顺序启发式生成规则,生成工位补料顺序方案集,并将其作为NSGA-Ⅱ初始种群中的部分个体;然后,以NSGA-Ⅱ为主控优化流程,不断进化产生新的工位补料顺序种群。当工位补料顺序集中的个体需要评价时,以启发式指派流程确定各任务与AGV的分配关系,并根据前瞻性预测机制和防死锁策略分别确定各工位所需装载/配送的空置或满料挂车数,生成工位补料顺序方案对应的调度方案,进而利用构建的多目标优化函数实现对方案个体的评价,具体策略详述如下。

2.1 任务调度流程决策周期

2.2 带精英策略与邻域搜索的改进非支配排序遗传算法

2.2.1 问题编码及初始种群

(1)问题编码

(2)初始种群生成策略

1)工位当前空置挂车数量多者优先(More Empty Trailers Current are Preferred,METCP),

(17)

2)工位当前非空挂车数量少者优先(Less Non-empty Trailers Current is Preferred,LNTCP),

(18)

3)工位当前零件套数少者优先(Less Sets of parts Current is Preferred,LSPCP),

(19)

4)基于系统当前状态的多属性规则(Multi-attribute Rule based on Current System Status,MRBCSS),

(20)

5)工位下次补料时空置挂车数量多者优先(More Empty Trailers in the Next Feeding are Preferred,METNFP),

(21)

6)工位下次补料时非空挂车数量少者优先(Less Non-empty Trailers in the Next Feeding are Preferred,LNTNFP),

(22)

式中 Ceil()表示向上取整运算。

7)工位下次补料时零件套数少者优先(Less Sets of Parts in the Next Feeding are Preferred,LSPNFP),

(23)

8)基于工位下次补料时系统状态的多属性规则(Multi-attribute Rule based on System Status in the Next Feeding,MRBSSNF),

(24)

式中Ceil()表示向上取整运算。

上述每条规则根据对应的效用值均可生成一工位补料顺序序列,这些工位补料顺序序列均作为初始种群的个体,而初始种群其他个体则完全随机产生。

2.2.2 启发式解码决策

(1)空闲AGV分组决策

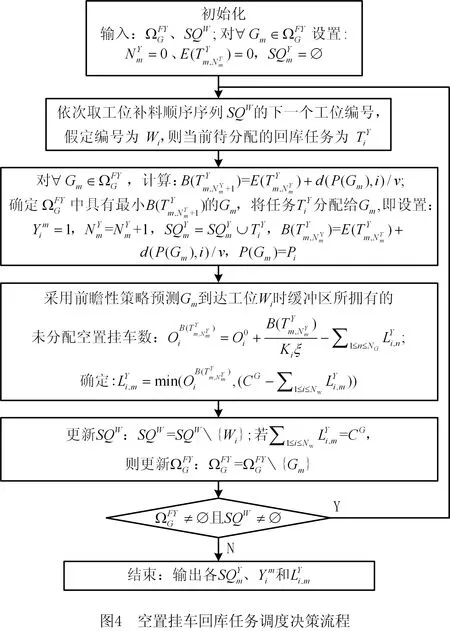

(2)空置挂车回库任务调度决策

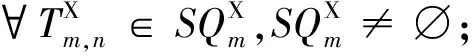

(25)

(26)

转步骤5。

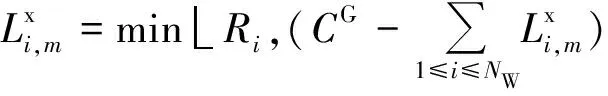

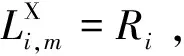

(3)满料挂车配送任务调度决策

(27)

2.2.3 遗传算子

(1)交叉算子

从经非支配排序后的父代种群中随机选择两个不相同的个体进入交叉操作,任一个体的选择步骤如下:

步骤1确定个体所在的排序等级,个体所在排序等级r被选中的概率δ(r)为:

δ(r)=δ(1)ρ(r-1)。

(28)

式中:ρ为概率因子,0<ρ<1;δ(1)为排序等级1的个体被选中的概率,其需要根据种群非支配排序的最高等级max(r)和概率因子ρ计算,

(29)

该方法可保证个体排序等级越低,选中概率越高,且所有排序等级选中概率总和为1。

步骤2将排序等级r所有个体根据其拥挤度排序,采用轮盘赌的方法确定被选中个体。

交叉算子的示意图如图6所示,假定两个父代个体分别为Parent1和Parent2,则随机选择两个交叉位置Pos1和Pos2,将Parent1交叉点间的工位序列按照其在Parent2中的顺序重新排列,将重新排列后的Parent1作为子代个体Child。

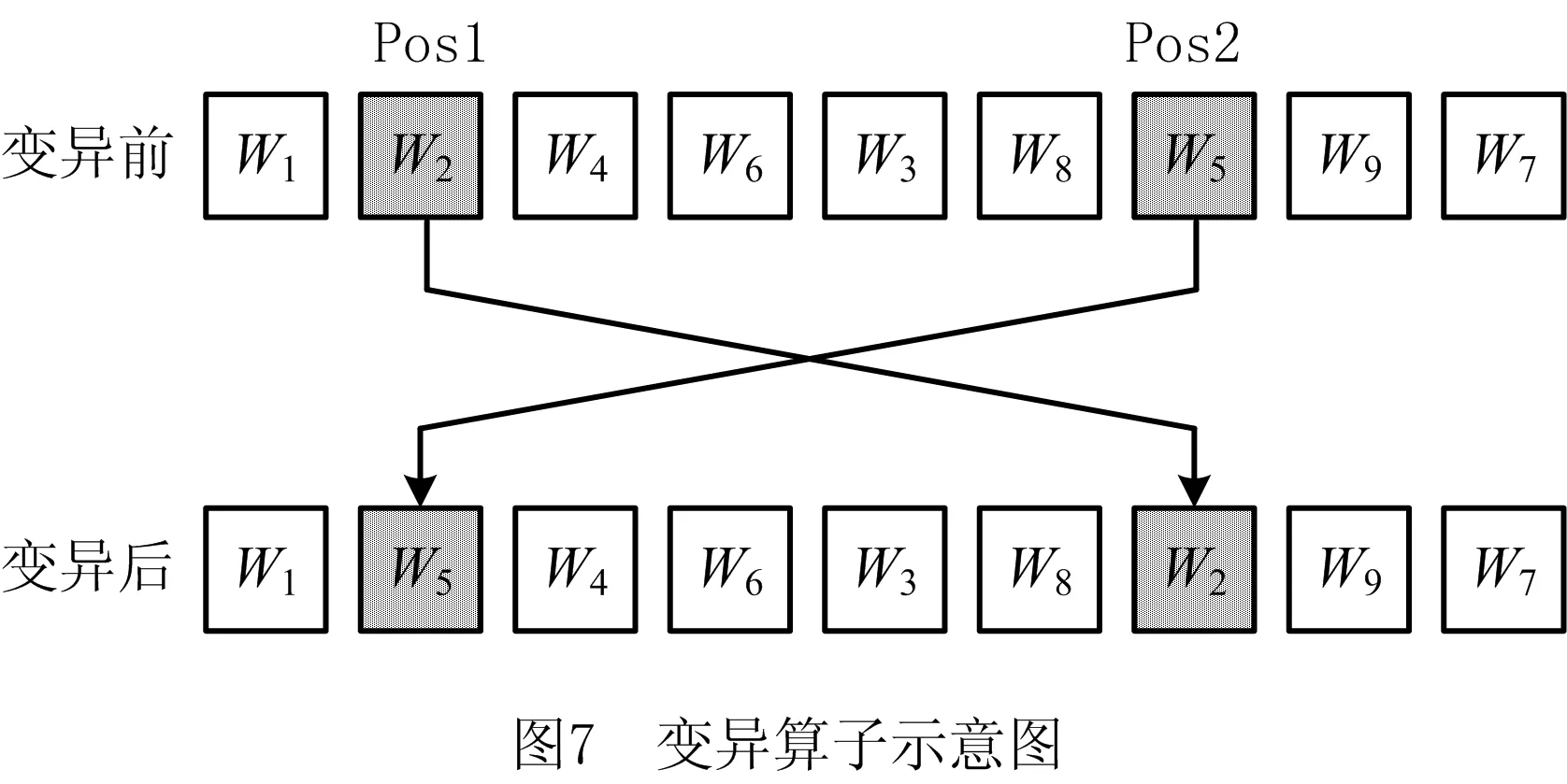

(2)变异算子

变异操作示例如图7所示,随机选择两个交叉位置,并交换两位置编码,经变异后的个体需验证其是否在父代种群中出现过,若父代种群中已出现此个体,需重新进行交叉、变异操作。

2.2.4 带精英保留策略与邻域搜索的种群进化机制

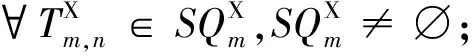

(30)

(31)

3 实验分析

为验证所提出的防死锁任务调度方法的效果,本文以应用于某新能源汽车内饰装配线辅料输送的多载量AGVS为例,利用Tecnomatix Plant Simulation 15.0软件开发了多载量AGVS仿真分析平台,仿真平台界面如图8所示,该内饰装配线共45个装配工位,规划的生产节拍ξ为60 s,多载量AGV所能挂载的最大挂车数CG为5,AGV运行速度为1 m/s, 通过该仿真平台从以下几方面对本文所提出的防死锁任务调度方法进行验证。

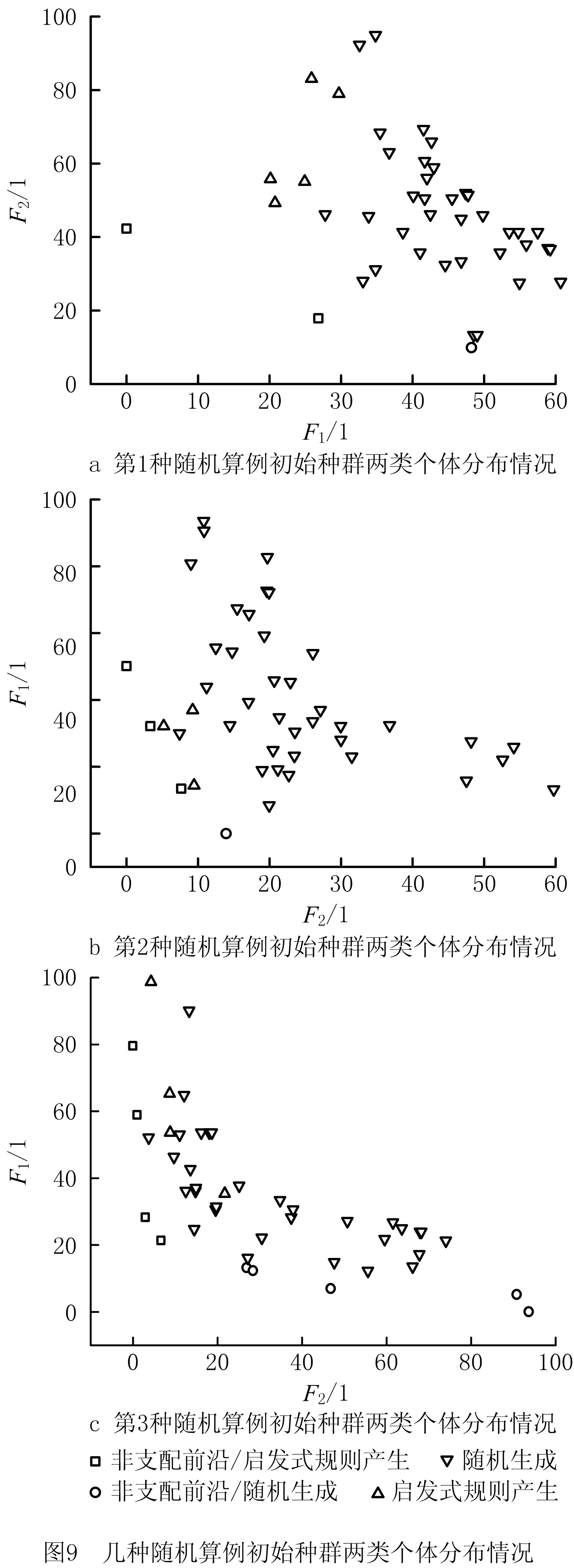

3.1 初始种群生成策略的验证

本文NSGA-Ⅱ初始种群中的个体来源有两类:一类为随机产生,另一类通过设计的启发式规则产生。通过仿真平台分析初始种群非支配排序后两类个体的分布情况以验证该策略的效果,以种群规模为45为例,几种随机算例初始种群两类个体的分布情况如图9所示,以图9a所示的初始种群分布情况为例,在构成非支配前沿的3个个体中,有两个由启发式规则产生,而其他启发式规则产生的个体也普遍优于随机个体,这表明通过设计启发式规则生成初始种群的部分个体,能够显著提高初始种群的质量,有利于提高NSGA-Ⅱ的收敛速度。

3.2 种群进化机制的验证

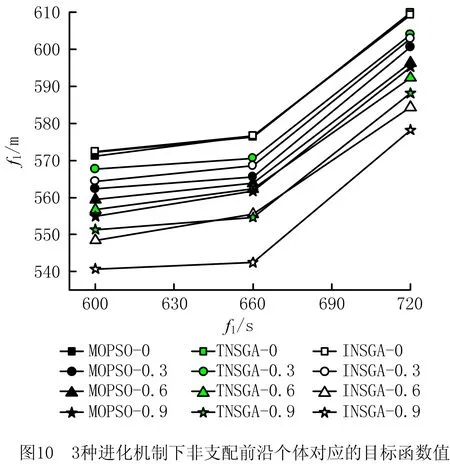

本文在传统NSGA-Ⅱ种群进化机制的基础上,进一步引入邻域搜索以提高算法的收敛速度。为了验证该策略的优势,本文利用仿真平台对比3种进化机制性能:

(1)传统NSGA-Ⅱ(Tradition NSGA-Ⅱ, TNSGA-Ⅱ)算法进化机制。仅带精英保留策略的进化机制,交叉概率为1,即全部交叉,变异概率为0.1,种群规模为45。

(2)改进的NSGA-Ⅱ(Improved NSGA-Ⅱ, INSGA-Ⅱ)算法进化机制。本文提出的带精英保留策略与邻域搜索的种群进化机制,参数与TNSGA-Ⅱ相同。

(3)多目标粒子群算法[27](Multi-objective Optimization Particle Swarm Optimization,MOPSO)的进化机制。粒子群规模设置为45,主要策略简要介绍如下:Archive集的更新策略:Archive集用于保存算法已搜索到的所有非支配解,本文实验时,粒子群每轮更新后的所有粒子均与旧的Archive集组合并进行非支配排序,将排序后的非支配前沿作为新的Archive集;gBest的选择策略:某粒子需要更新时,均从当前Archive集中选择距离该粒子最近的个体作为其gBest;pBest 的更新策略:pBest用于记录某粒子搜索到的最优解,本文实验时,某粒子更新后需验证新个体与对应pBest的支配关系,若新个体支配pBest,则将pBest更新为新个体;粒子位置更新策略:参考邓新国等[27]提出的方法。

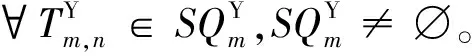

当系统中的AGV数量为45时,利用仿真平台记录3种进化机制下的种群非支配前沿每隔0.3 s的更新情况,每种进化机制分别运行3次,将相同进化机制相同时间间隔搜索到的非支配前沿合并并重新进行非支配排序,取得3次实验的综合非支配前沿作为每种进化机制的评价依据,各前沿个体对应的各目标函数值如图10所示,图中“MOPSO-0.0”表示MOPSO在0.0秒时的非支配前沿。由图10可知,随着进化代数的增加,3种进化机制的非支配前沿均能够向优化方向收敛,这表明:通过智能优化算法的进化机制能够进一步优化启发式调度规则产生的初始化个体,从而实现对调度方案的优化。将MOPSO与TNSGA-Ⅱ、INSGA-Ⅱ可知,MOPSO在0.3 s的收敛性优于TNSGA-Ⅱ和INSGA-Ⅱ,但随着进化时间的延长,MOPSO的非支配前沿更新减缓,明显劣于TNSGA-Ⅱ和INSGA-Ⅱ,这表明MOPSO比较容易收敛到局部Pareto前沿,全局寻优能力还有待提升。对比TNSGA-Ⅱ与INSGA-Ⅱ可知,INSGA-Ⅱ在相同进化时间下的非支配前沿始终优于TNSGA-Ⅱ,在0.9 s时,INSGA-Ⅱ所能取得的所有AGV平均任务总路程比TNSGA-Ⅱ低约3%,表明邻域搜索的引入能够加速非支配个体向更优方向收敛,从而提高NSGA-Ⅱ的收敛速度。

3.3 死锁避免策略的验证

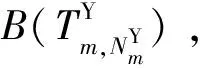

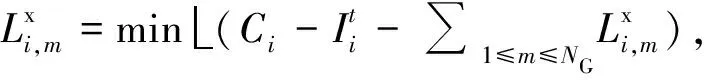

本文在满料挂车配送任务调度决策中根据式(27)计算为工位配送的满料挂车数,该策略可避免系统中出现AGV阻塞,从而避免系统死锁。为了验证该策略的有效性,利用仿真平台对比下列两类方法的实际调度效果。

(32)

如图11和图12所示,当AGV数量为45辆时,由于没有采用死锁避免策略且AGV数量较少,导致TNSGA-Ⅱ-N、INSGA-Ⅱ-N和MOPSO-N3种方法10次仿真均陷入死锁状态,平均单位小时产能极低,均在10以下。随着AGV数量的上升,三种方法10次仿真发生死锁的次数有所降低,然而,即便是AGV数量达到65辆时,TNSGA-Ⅱ-N、INSGA-Ⅱ-N和MOPSO-N3种方法依然会出现死锁现象。而TNSGA-Ⅱ、INSGA-Ⅱ和MOPSO3种方法由于采用了本文所提出的死锁避免策略,3种方法在各AGV数量下均未出现死锁现象,且如图11所示,TNSGA-Ⅱ、INSGA-Ⅱ和MOPSO这3种方法所能实现的单位小时产能均远高于TNSGA-Ⅱ-N、INSGA-Ⅱ-N和MOPSO-N。这说明死锁避免策略是必须且高效的。

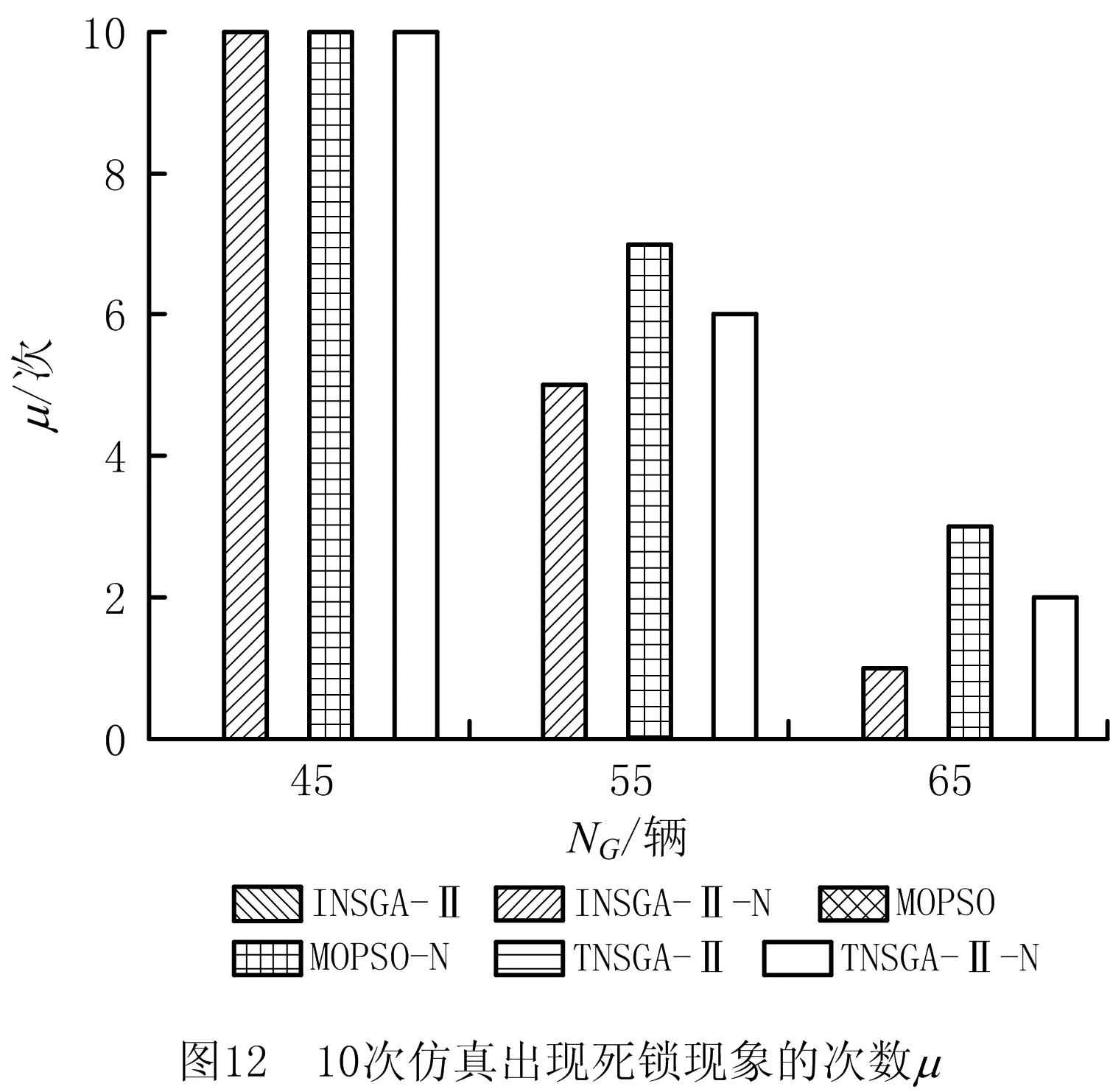

3.4 实际调度效果的验证

如图13所示,当AGV数量低于50辆时,由于AGVS搬运能力不足,内饰装配线易出现待料停产现象,难以达到60 s的生产节拍要求,因此,如图13所示,仿真平台在各方法的调度下,单位小时产能均低于60辆/小时。随着AGV数量的增多,物料运输能力逐步提升,各方法所能实现的单位小时产能逐步提升,当AGV数量多于50辆时,本文所提出的INSGA-Ⅱ最先达到60 s的生产节拍要求,而且在各AGV数量下,INSGA-Ⅱ能够实现的单位小时产能均最高,这表明与其他方法相比,INSGA-Ⅱ有利于改善各工位待料停产状况,从而提高内饰装配线产能。而TNSGA-Ⅱ和MOPSO的单位小时产能也高于启发式调度规则,这表明通过智能优化算法的进化机制能够优化启发式调度规则产生的初始调度方案,从而提高内饰装配线产能。MOPSO由于容易收敛到局部Pareto前沿,单位小时产能略低于TNSGA-Ⅱ。在8条启发式调度规则中,MRBSSNF所能实现的单位小时产能最高,这是因为MRBSSNF属于前瞻性的多属性规则,其不仅关注系统在当前的状态属性指标,还通过前瞻性预测机制提前考虑了系统在未来时刻多个状态属性指标,因而能够获得比其他调度规则更优的性能。

所有AGV平均单次任务执行时间如图14所示,本文所提出的INSGA-Ⅱ在各AGV数量下的平均执行时间均最短,TNSGA-Ⅱ和MOPOS略高,启发式调度规则性能相对较差,这表明本文所提出的INSGA-Ⅱ 通过优化各工位访问顺序,有助于降低AGV单次任务路程时间,从而提高AGVS的运行效率,结合图13与图14可知,INSGA-Ⅱ 能够以较低的任务执行时间获得更高的内饰装配线产能。

如图14所示,随着AGV数量的上升,各调度方法所有AGV平均单次任务执行时间均显著上升,造成这一现象的主要原因是:①随着AGV数量的上升,路网将更为拥堵,增加了AGV因路径冲突而造成的交通延误时间;②随着AGV数量的上升,物料输送能力得以提升,各工位空置挂车或满料挂车能够及时运送,因此,AGV每次为单个工位运送的空载挂车或满料挂车较少,增加了AGV每次任务可访问的工位数,造成AGV平均单次任务路程和执行时间增加。因此,实际内饰装配线运行时,为了提高AGVS的运行效率并降低投资成本,在满足生产节拍的基础上,应尽量减少系统中的AGV数量。

4 结束语

多载量AGV因其单车运输能力更强、交通拥堵率低等优势,在工业场合具有广阔的应用前景,本文以车辆装配应用环境中的大规模辅料配送多载量AGVS为研究对象,首先建立了以最小化任务配送路程和最大化待料停产剩余时间为综合优化目标的任务调度数学模型,分析了多载量AGVS死锁引发的条件,并设计了相应的死锁避免策略。其次,针对多目标优化数学模型的特点,结合启发式调度规则与NSGA-Ⅱ算法的优势,提出了基于改进NSGA-Ⅱ算法的多载量AGVS防死锁任务调度方法,设计了结合前瞻性预测机制和防死锁策略的个体解码决策流程,为了提高NSGA-Ⅱ初始种群的质量,设计了多个启发式规则以生成构成初始种群的部分优质个体;为了提高NSGA-Ⅱ算法的收敛速度,设计了带精英保留策略与邻域搜索的种群进化机制;最后,利用Tecnomatix Plant Simulation 15.0软件开发了多载量AGVS仿真平台,通过仿真平台对本文方法进行了验证,仿真结果表明:通过启发式规则生成初始种群的部分优质个体能够显著提升初始种群的质量;邻域搜索的引入能够加速非支配个体向更优方向收敛,从而提高NSGA-Ⅱ的收敛速度;与启发式调度规则、传统NSGA-Ⅱ和MOPOS相比,本文所提出的防死锁任务调度方法,能够以更低的任务执行时间获得更高的内饰装配线产能。

未来将针对多目标优化任务调度数学模型的特点,进一步构建启发式调度规则库,结合启发式调度规则与智能优化算法两者优势,研究性能更为优越的任务调度新方法。