大型储罐电动葫芦倒装法施工技术研究与应用

2022-12-05闵建祥

闵建祥

中国电建市政建设集团有限公司 天津 300384

引言

金属储罐主要用于石油、化工、污水处理等相关行业,而这些行业均是我国战略发展和经济稳定的重要支柱产业。随着我国经济的迅猛发展,金属储罐应用范围将越来越广泛,容量也越来越大,同时对金属储罐的安装技术要求越来越高。

大型储罐倒装法施工技术不管是在施工安全、施工工效、施工质量控制,还是施工成本控制等方面均占有极大的优势,通过“大型储罐倒装法安装技术研究与应用”课题研究,不仅更好的推广了倒装法施工技术,而且通过设计一套自动化控制系统,也解决了电动葫芦电机间不可避免的不同步易造成安全事故的难题。

1 大型金属储罐安装方法简介

金属储罐分类方式很多,根据顶部结构形式可分为固定拱顶储罐和浮顶储罐,其中浮顶储罐又可分为外浮顶储罐和内浮顶储罐。目前,金属储罐的安装方法主要有正装法和倒装法两种。①正装法:在储罐罐底板铺设组焊完成后,罐壁板自下而上依次组装焊接,最后组焊完成罐顶、抗风圈及顶端包边角钢等,较适用大型浮顶罐。主要包括水浮正装法、架设正装法(外搭脚手架正装法和内挂脚手架正装法)等。②倒装法:在储罐罐底板铺设组焊完成后,先组焊顶层壁板及包边角钢、组焊罐顶板,然后自上而下依次组焊每层罐壁板,直至最底层壁板,较适用大型固定罐。主要包括中心柱组装法、边柱倒装法(液压顶升和电动葫芦提升等)、充气顶升法和水浮顶升法等。

2 国内研究概况

我国的金属储罐一般都在10万m³左右,大多是采用正装法的施工技术,当然也有不少的储罐采用采用的是倒装法技术。二十世纪八九十年代,我国从日本引进了10万m³的浮顶罐储罐的设计方案和施工技术,之后相继在秦皇岛等全国范围内自主研发的建造了30多座10万m³的金属储罐。经过多年的不断探索和研究,我国的金属储罐应用技术日益成熟,在材料方面也不断地探索和创新,目前我们也已经能自主设计建设20万m³的金属储罐[1]。

3 大型罐体电动葫芦倒装法施工工艺技术

3.1 工程简介

安徽(淮北)新型煤化工合成材料基地水资源分质结晶综合利用项目,各种罐体多达30多个,本文将依托该项目的应急罐进行探索和研究。应急罐容量10000m³,立式圆筒形钢制焊接储罐,罐体尺寸为Ø35.2*10.5钢制罐体,设备净重约268t。

3.2 工艺流程

施工准备→基础验收→绘制排板图→下料、预制测→测量放线→底板铺设→底板焊缝真空度试验→最上一圈抗风圈壁板组装→中心立柱支墩及环形支墩安装→罐顶安装→提升罐顶,组装第六圈壁板→提升第六圈壁板,组装第五圈壁板→提升第五圈壁板,组装第四圈壁板→提升第四圈壁板,组装第三圈壁板→提升第三圈壁板,组装第二圈壁板→提升第二圈壁板,组装第一圈(底圈)壁板围板→底圈壁板与底板角缝焊接→电动提升装置拆除→罐内清理→焊缝探伤→充水试验→罐外部防腐→罐内部衬里→工程验收。

3.3 施工工序简述

3.3.1 罐体组装焊接。底板组装焊接:罐体排版、预制完毕进行罐底板焊接,罐底板采用带垫板的对接接头,垫板与对接的两块底板贴紧,并点焊牢固,其缝隙不应大于1mm。

焊接时先焊短焊缝后焊长焊缝。焊长焊缝时,焊工应均匀对称布置,由中心向外施焊,第一层焊缝采用分段退焊或跳焊。

最上一层壁板焊接:壁板安装前先在底板上画出壁板的安装位置控制线,底板画线之后,沿画线圆周每间隔0.5m设置一块垫块,因考虑人员和施工机具的进出方便,垫块采用32#工字钢制作,高度320mm,垫块与底板点焊牢固,并在其上表面画出壁板安装控制线,在画线内侧点焊定位挡板。

罐顶组装焊接:顶板支撑架安装完毕并经验收合格后方可进行罐顶拼装。罐顶支撑柱的垂直度不应大于柱高的0.1%,且不应大于10mm。罐顶按排版图在制作场地组装好分片运至现场,利用搭设支架进行安装。管顶板焊接采用搭接焊接。

提升系统安装:提升系统采用34个10t电动葫芦,单台额定起升量为10t,提升立柱采用34根Φ219×6无缝钢管。顶板开34个600×600mm的方孔放入提升立柱安装电动葫芦[2]。

罐体提升,下圈罐体组焊:通过电动葫芦的提升,带动罐体上升,从而达到提升壁板完成下圈壁板的组焊,如此循环。待罐体组焊完毕,补齐顶盖板。

3.3.2 控制电路设计。提升系统采用软启动的方式,按下SB总上按钮,线圈K1上~K34上得电,常开触点闭合,全部电机得电,电动葫芦整体提升;按下SB总下按钮,线圈K1下~K34下得电,常开触点闭合,全部电机得电,电动葫芦整体下降;为防止紧急事故,电路系统设置紧急停止按钮。

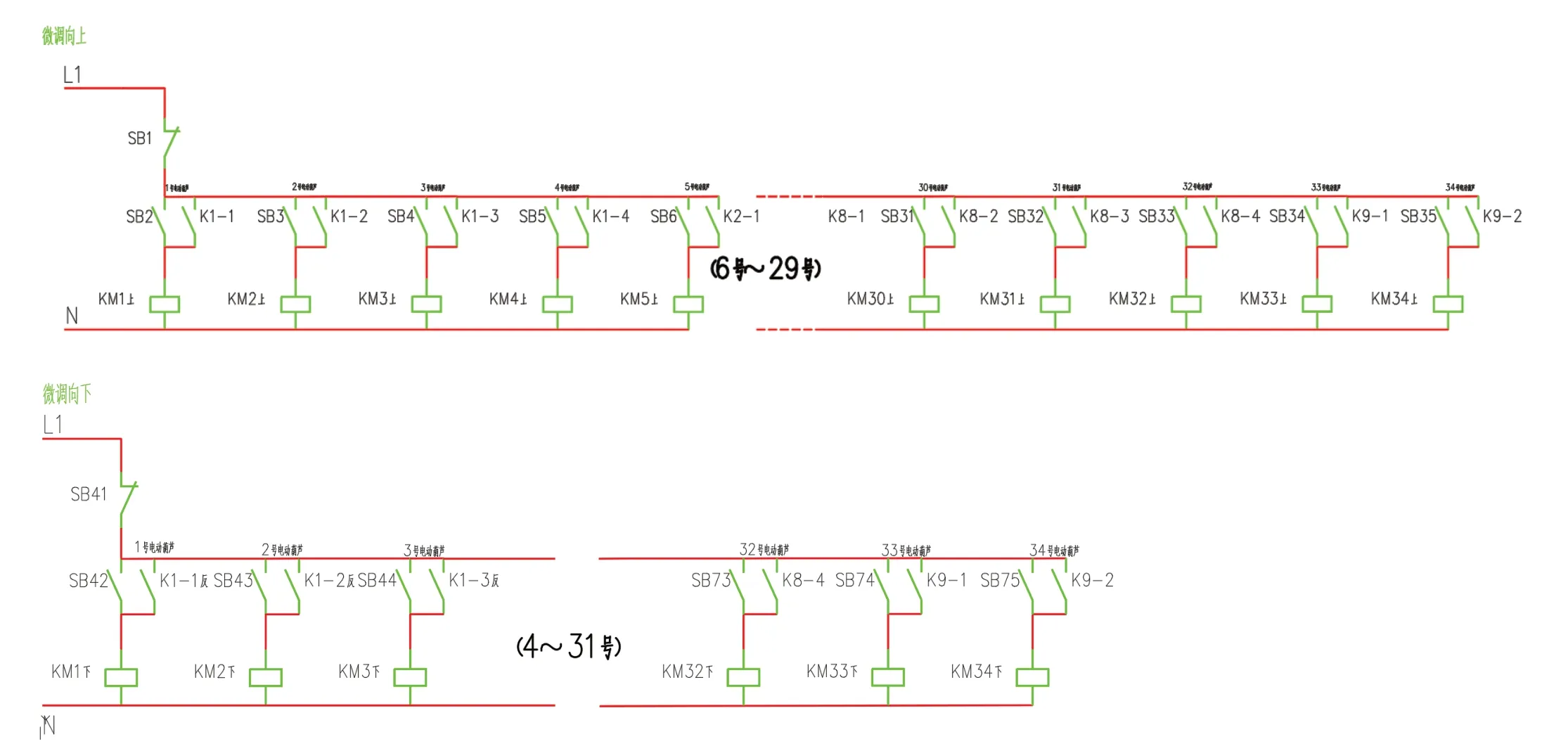

图1 提升系统微调电气原理图

由于电动葫芦的电机在同步方面不可避免地会存在一定的 差异,因此必须对提升装置进行优化设计,给单个电动葫芦设计一个微调电路,以便在提升过程中及时调整个别电动葫芦的提升速度,使整个提升系统的每个电动葫芦提升速度保持一直,确保提升过程的安全,避免罐体在提升过程中发生倾斜事故[3]。

通过设置一个能控制单个电动葫芦动作的微调电路,不仅能通过控制单个电动葫芦的提升和下降,保证了提升过程的安全和安装精度,而且还可以通过微调电路微调环缝的组对间隙,控制组对变形,保证罐体整体成型及焊接质量。

3.3.3 控提升注意事项。提升前,必须对作业人员进行技术交底和安全技术交底,让所有作业人员熟悉安装技术流程,熟知作业中潜在的危险源和应对措施。提升前先进行试提升机试验,在空载的状态下,分别启动整体提升和下降控制开关,查看所有电动葫芦升降是否一致,升降速度是否同步;然后分别启动单个电动葫芦的提升和下降控制开关,查看所有电动葫芦的升降顺序是否与单个控制开关顺序相同,有无扭卡现象等。空载试提升确认无任何问题后,方可进行正式提升作业。

电动葫芦起升过程中应对电动葫芦的同步情况进行检查,至少应检查5次。第一次:罐体提升刚好离开垫块后,应停机检查电动葫芦同步情况,查看所有电动葫芦链条受力是否一致,罐体垂直度是否满足规范和专项施工方案要求;第二、三、四次:每提升1/3板高左右,应停机机检查电动葫芦同步情况,查看所有电动葫芦链条受力是否一致,罐体垂直度是否满足规范和专项施工方案要求;第五次:罐体被提升至规定的安装高度后,应停机机检查电动葫芦同步情况,查看所有电动葫芦链条受力是否一致,罐体垂直度是否满足规范和专项施工方案要求。在提升过程中出现起升不同步、受力不均时,可通过启动微调电路分别单独控制单个电动葫芦,使整个提升系统处于同步状态,每个倒链处于同等高度,受力状态一致。为避免意外事故发生,必须进行严格检查,满足要求后方可进行后续提升工作[4]。

3.3.4 焊接注意事项。

3.3.4 .1 罐底。底板焊接时,应从底板中心开始,先焊短缝,短缝焊完后,再隔条点焊长缝,然后再焊接,且焊接顺序符合下列规定:①中幅板焊接时,先焊短焊缝,后焊长焊缝,分层焊接,第一层焊道采用分段退焊或跳焊法;②底板环形边缘板的靠外缘300mm的焊缝,应在罐底与罐壁连接的角焊缝焊接完成后且边缘板与中幅板之间的收缩缝焊接前完成;③罐底与罐壁连接的角焊缝,在底圈壁板纵焊缝焊接完成后进行,焊工应均匀分布,沿同一方向分段焊接,先焊罐内侧角焊缝,再焊罐外侧角焊缝,初层焊道采用分段退焊或跳焊法。

采用分段退焊的方法时,焊工均匀分布,同时施焊。所有焊条应符合设计要求,焊条规格采用Φ3.2,焊接电流不宜过大,以保证母材的充分熔合为宜。

3.3.4 .2 壁板焊接。壁板焊缝焊接遵行先焊纵向焊缝,再焊环向焊缝,纵向焊缝自下向上施焊。环焊缝焊接时,焊工应均匀分布,并沿同一方向分层、分段退焊。采用不对称坡口时,先焊大坡口侧,后焊小坡口侧。在焊接施工中遵循以下原则:①纵焊缝立焊应自下向上焊接,下端留100mm不焊,待与下带板组对后焊接;②壁板准确就位,并在焊接过程中保持在原位置上,焊完的纵向接头错边量,不应超过2mm;③焊完的环向接头中,上层壁板与下层壁板的错边量应不大于2mm;④罐壁的纵向,环向焊缝外侧焊完后,内侧焊缝清根后再进行焊接,焊完后内侧焊缝打磨与罐壁平齐。

3.3.4 .3 罐顶焊接。由于本工程工期紧张,施工面狭窄,罐顶采用在后台分块加工预制,运至现场进行拼装。预制时,罐顶板肋板和罐顶板同时预制加工。加工完毕的罐顶板在组装过程中施工要求如下:①组装先进行定位焊,焊接时,先焊短焊缝,后焊长焊缝,径向的长焊缝采用隔缝对称施焊,并由中心向外分层,分段退焊。②顶板与包边角钢的焊接,外侧用连续焊,内侧间断焊,焊接时焊工要对称均匀分布,并沿同一方向分层,分段退焊。③筋板两侧的角焊缝,为双面断续交错焊,即隔100mm,焊300mm,焊角高度为6mm。

4 结束语

通过对大型储罐电动葫芦倒装法进行研究,从施工效果、质量管理、安全管理、施工工期及施工成本上进行对比分析,进一步推广电动葫芦倒装法在大型金属储罐安装中的应用,并设计一套自动化控制系统,解决电动葫芦电机间不可避免的不同步易造成安全事故的难题。