一种装配式电能计量模块故障在线自检装置研究

2022-12-05贺小明王思民李玉芬

贺小明,李 华,王思民,殷 杰,李玉芬,惠 杰

(1.南京科技职业学院,南京 210048;2.国网宿迁供电公司,江苏 宿迁 223800;3.南京成瑞科技有限责任公司,南京 210003)

目前,我国10 kV配电专变客户电能计量装置安装大多要经历互感器安装、熔断器安装、二次回路线安装、计量装置的封印及通电检查各项参数等多个工序,过程繁琐效率低下,接线的准确性难以保证。为响应国网公司提出的一、二次融合技术导向,将互感器、电能表、二次导线集成一体化的计量模块已逐渐出现,但这种模块的主要部件互感器、二次回路的接线准确和可靠性等因素不能像以往通过外观来检查,故障和非正常运行状态不能提示和预警。随着我国电能计量管理信息化技术的革新,电能计量管理模式逐渐由定期检修转变为状态检修管理模式[1]。为此本文对基于装配式电能计量模块故障在线自检装置进行了研究,分析电能计量模块可能存在的故障信息,并构建一种自检装置的硬件配置和软件流程。

1 装配式计量模块故障类型

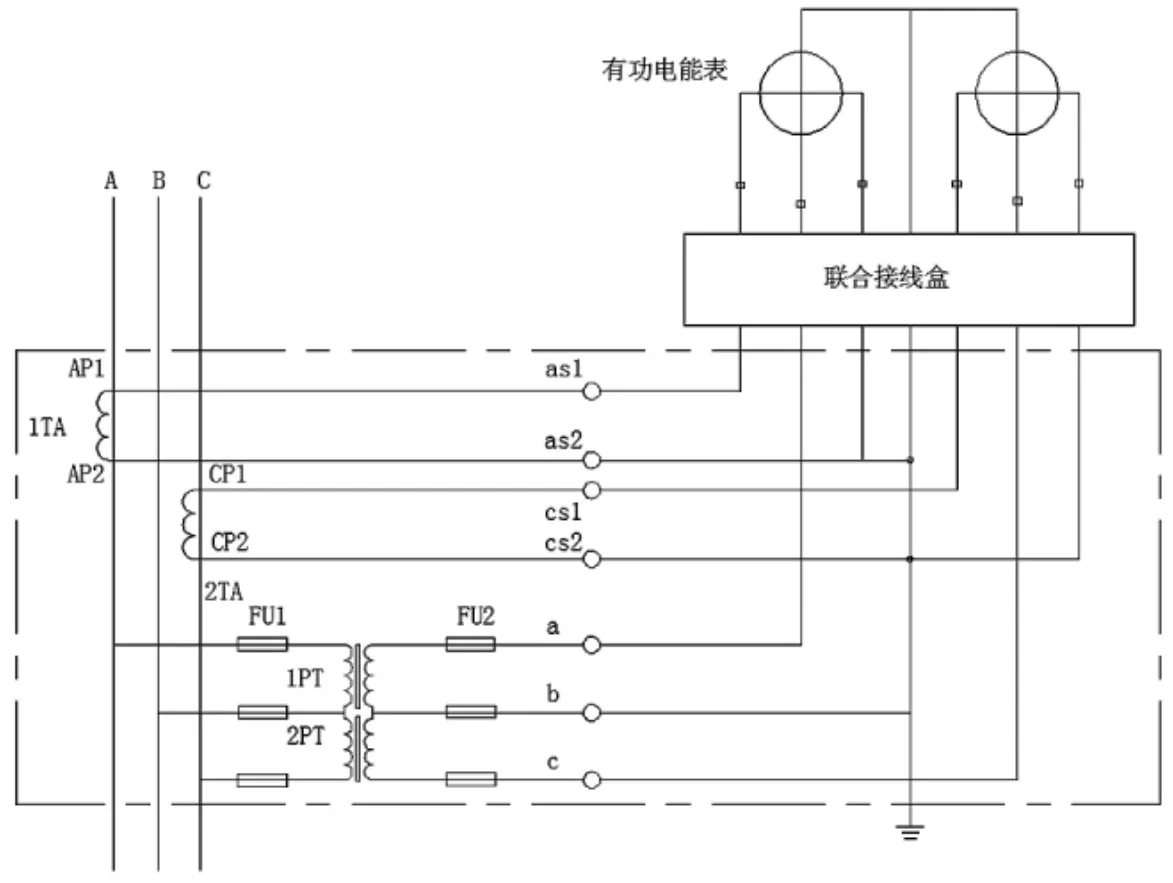

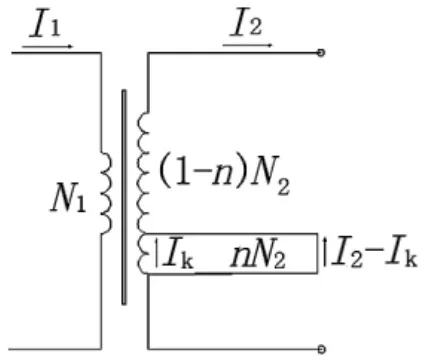

10 kV高压电能计量装置是由电压互感器、电流互感器和低压电能表这些分离部件组合而成[2],包括其专用的接线端子排、端子盒、二次线等部件。一体化的计量模块是将全部或部分部件组合成一体,能够简化安装接线和换表等工序,提高计量整体可靠性的一种模块。一体化模块根据电压、电流互感器组合的形式可分为单相、三相二元件、三相三元件3种类型。对于负荷均衡、负荷率高、负荷变动不大的企业配电专变往往采用高供高计方式,且互感器组合形式为三相二元件方式,如图1所示。

图1 单变比两元件组合方式

三相三线计量方式不仅能正确计量高压用户在对称负载时的实际用电量,也可准确计量不同负载情况下的实际用电量[3],即负载的波动并不影响正常的电能计量。但在计量装置发生故障时情况不一样。实际运行数据表明,电能计量装置中的互感器和二次回路是引起计量误差变化的重要因素[4]。计量装置故障包括电能表故障、互感器一次回路故障、互感器二次回路故障等。电能表可通过定期校表保证其准确性,电压互感器一次和二次回路开路可通过有无对应电压来进行判别,电压互感器电压回路短路有熔断器进行保护动作,由于电压二次回路接触不良造成计量电压偏低,采用和正常一次电压进行比较,这些故障检测起来比较容易实现。

电流互感器一次发生开路故障时二次无电流,负载也无电流,不影响计量;当电流一次绕组发生短接故障则二次无电流,负载有正常电流,影响计量;若电流二次回路开路(避免发生),则电流互感器励磁磁路饱和,计量误差大,且二次绕组会产生危险的电压危及设备和人身安全。

电流互感器在接线或运行时引起的二次电流回路反接、二次相间短路、二次负载超限或匝间短路故障,均会引起计量误差,但这种故障发生时往往没有预警提醒,不像计量模块外部故障如短路、断路等引起的计量超差或超限那样,可以通过保护告警装置提示工作人员去消除恢复后可正常运行,所以需要对计量模块内部可能的故障进行分析,并构建一种故障自检模块进行在线检测,如有计量超差超限则发出警告并提示相关信息。

2 装配式计量模块的故障分析

2.1 电流互感器二次侧相间短路和反接故障

负载正常时CT各相绕组的电压电流满足关系,即

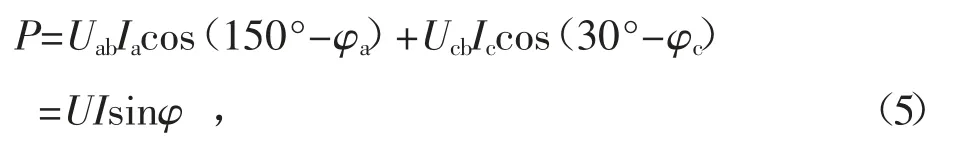

式中:φa、φb、φc为对应线电压与电流的相位差,由于

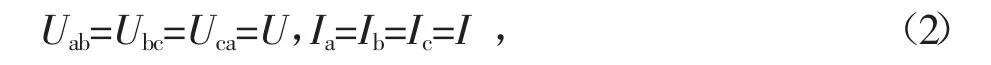

对于两元件组合方式,有

这时电能表正常计量。当电流互感器二次侧发生相间短路时,流入A、C相电能表电流线圈的电流矢量和为。流入A、C相电能表电流均为,电流大小为I,与Uab相位差30°-φa,与Ucb相位差30°+φc,则式(4)表明电能表电能计量将减少变慢。

当发生电流互感器二次侧反接时,假设A相反接,则流入A相电能表电流线圈的电流与Uab相位差150°-φa,则

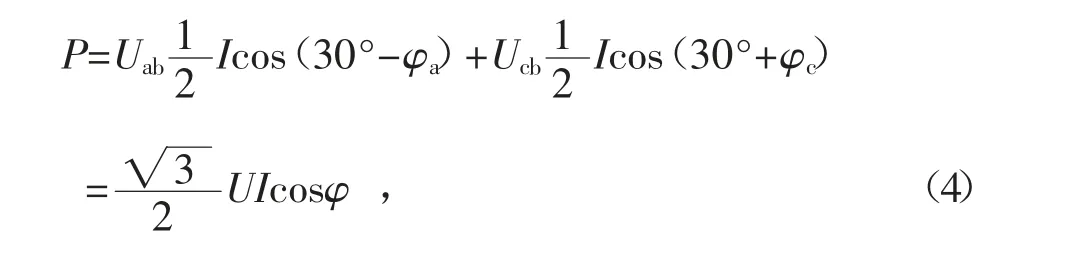

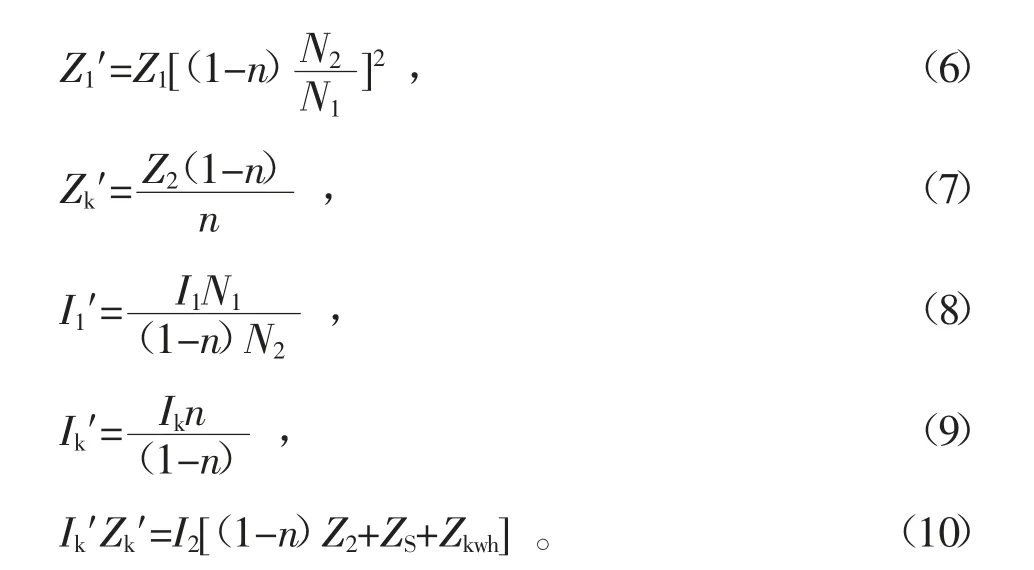

2.2 CT二次匝间短路故障

对于电磁式电流互感器,假设二次短路匝数为nN2,Ik为二次短路线圈的短路电流,n为短路闸数与二次总匝数的占比,如图2所示;Z1、Z2为CT一次绕组阻抗和二次绕组阻抗,Zk′为短路绕组折算到二次绕组的阻抗值,ZS为二次回路导线阻抗,Zkwh为电能表输入阻抗,CT二次绕组匝间短路时折算到二次等效电路如图3所示。

图2 CT二次绕组匝间短路结构图

图3 CT二次绕组匝间短路折算到二次等效电路

其中

在CT磁路未进入过激饱和状态下忽略励磁分支的影响,有I1′=Ik′+I2,综合式(6)—(10)可得

由式(11)可以看出在故障相保证二次回路导线阻抗ZS和电能表输入阻抗Zkwh不变时,一次电流和二次电流有一定的关系。只要n不是很小,由闸间短路引起的一、二次电流变化处于互感器精度误差范围之外,那么就可以通过式(11)来辨别闸间短路故障。对于电磁式电流互感器,如果A相二次绕组发生匝间短路,实验数据表明,故障相A相的原边端口电流波形比正常运行时有所上升,副边端口电流波形有所下降,而非故障相B相和C相的原副边电流波形与正常运行时没有明显变化[5]。则可以通过检测一次和二次电流变化及相互关系来判断是否发生匝间短路,这要求增加一次电流的检测电路。

2.3 基于CT二次回路阻抗的故障分析

电流互感器的二次导线和二次负载的变化会影响互感器实际二次负荷,从而影响电能表的计量准确性。稳定状态下影响电流互感器误差的主要因素有2个:一是二次线圈阻抗及负载阻抗;二是铁芯材料及制造工艺相关的参数,并且线圈及负载阻抗与电流互感器的误差成正比关系[6]。考虑到电磁式互感器可用T型电路模型来表示,电流互感器的比差fⅠ和角差δⅠ分别为[7]

式中:Im为互感器励磁电流,I1为一次电流,θ0为互感器主磁通滞后励磁电流的角度,φ为互感器二次回路电压U2滞后二次绕组电动势E2角度,励磁导纳Ym=Im/U2。对于确定的互感器,Ym、θ0与二次回路导纳和二次电压无关。由于电流互感器在磁路未饱和时,二次电流的输出不受二次负载的影响,励磁电压随二次负载变化而线性变化。当二次负载超过一定值,二次励磁电压将跃过拐点进入非线性特性曲线区域,计量误差明显增大。故影响二次回路等效阻抗(等效导纳)的主要因素是二次回路总负载阻抗和互感器本身励磁特性。对于互感器励磁特性厂家出厂时已有确定参数曲线,而二次回路总负载阻抗如何变化则是需要进一步分析和特征提取。

正常状态时把电流互感器一次参数折算到二次侧,假设电流互感器电流比为N2/N1,一次电流为I1,一次绕组阻抗为Z1,励磁阻抗为Zm,二次电流为I2,二次绕组阻抗为Z2,二次回路导线阻抗为ZS,电能表输入阻抗为Zkwh,Z1′为Z1折算到二次侧的值,ZL′为一次负载折算到二次绕组的值,RK′为一次短路线电阻折算到二次绕组的值。电流互感器非正常状态折算到二次侧的等效电路如图4所示,其中图4中(a)为电流互感器一次绕组侧发生短接故障时的等效电路,(b)为电流互感器二次绕组侧发生短接故障时的等效电路,(c)为计量表端短接时的等效电路,(d)为电流互感器二次开路故障时的等效电路。

对于图4(a)电流互感器一次绕组短接,从二次绕组看去等效阻抗为Z′=[ZL′//RK′+Z1′]//Zm+Z2+ZS+Zkwh,对于图4(b)电流互感器二次绕组短接,从二次绕组看去等效阻抗为:Z′=[(ZL′+Z1′)//Zm+Z2]//RK+ZS+Zkwh,对于图4(c)电表端电流短接,从二次绕组看去等效阻抗为:Z′=[(ZL′+Z1′)//Zm+Z2]+ZS+Zkwh//RK,对于图4(d)Z′=∞。这几种故障下各自从二次侧看进去的等效阻抗(对应等效导纳)均不相同,如果在已知互感器正常工作情况下的励磁特性曲线参数,那么这几种故障就可以通过附加的检测电路来实现非正常计量状态的判断。

图4 电流互感器非正常状态折算到二次侧的等效电路

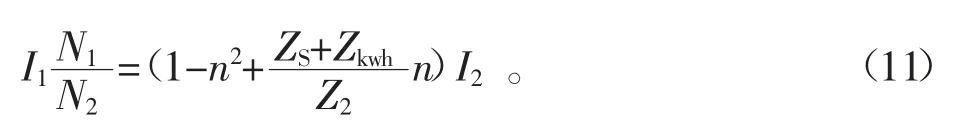

3 计量模块的故障自检系统配置

通过以上分析,考虑到计量模块的故障和非正常状态,均会造成计量的不准确或事故,为此设计一种计量模块的故障自检系统,自检系统要求增加一次电流检测和二次电流检测,为了不影响原先计量回路的精度,计量CT采用双线圈输出方式,其中N2为计量输出线圈,N3为增加的一次电流检测线圈。在二次回路中增加二次电流检测CT、调制信号CT和调制信号检测CT,并将其一起和原有计量模块封装在一起。计量模块的自检系统配置如图5所示。

图5 计量模块的自检系统配置图

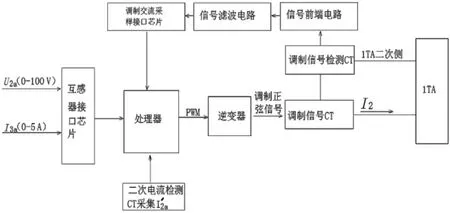

如果通过计量CT的N2和N3线圈输出电流对比判断计量二次电流在非正常状态下,则启动调制信号,通过调制信号CT注入特定电流到二次回路中,由调制信号检测CT检测二次回路中的电流,通过信号前端电路、信号滤波电路、调制交流采样接口等电路送到处理器进行二次回路的阻抗计算,判断回路的状态情况,其中U2a为从计量PT上取得电压,I3a为N3线圈输出电流,I′2a为二次电流检测CT二次输出电流。其回路状态自检原理示意如图6所示。

图6 计量回路状态的自检示意图

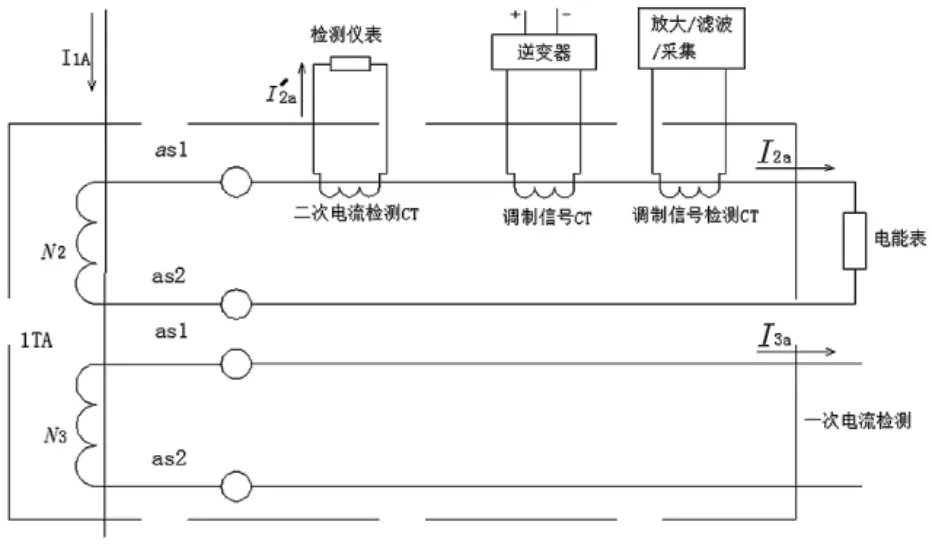

4 计量模块故障在线自检判断流程图

自检程序要判断的故障或非正常状态,按循环方式判断是否处于断相、失压、电压回路压降过低、电流二次相间短接、电流二次反接和二次闸间短路等故障状态,在二次电压正常但二次电流异常低于下限值时启动调制信号注入二次回路,进行二次回路状态判断和回路阻抗(导纳)分析。计量模块故障在线自检判断流程如图7所示。

图7 计量模块故障在线自检判断流程图

5 结束语

本文针对将互感器、电能表、二次导线等一体化的装配式计量模块,从模块互感器一次和二次故障,以及在非正常计量情况下的电流电压、二次等效阻抗等特征参数进行了分析,给出了一种在常规计量回路中计量CT采用双线圈方式,通过增加二次电流检测CT、调制信号CT和调制信号检测CT的计量自检方案。同时阐述了自检方案的基本原理,利用在发现电流电压回路异常时,启动调制信号叠加在二次回路上,并通过提取调制后的二次信号来判断二次回路的工作状态。最后给出了计量模块二次回路状态判断流程图。