高洁净低能耗背景下啤酒废水处理新工艺研究

2022-12-04王存彦刘智慧徐亚萍徐亚慧

王存彦,刘智慧,徐亚萍,徐亚慧

(华夏碧水环保科技股份有限公司,河南 郑州 450000)

我国是啤酒生产和消费大国,啤酒废水量为啤酒产量的3~10倍。2020年,我国啤酒产量约为0.34亿m3,伴随产生的啤酒废水量为1.02亿~3.40亿m3[1-6]。啤酒生产是高耗水行业,废水主要产生于啤酒生产过程的糖化、发酵等工序,具有水质水量差异大、可生化性好等特点,主要包含有酵母菌残体、糖类、酒花残糟、醇类、挥发性脂肪酸等[7-10]。常用的啤酒废水处理工艺为厌氧处理和好氧处理的组合工艺[11-13]。其中,厌氧处理工艺有升流式厌氧污泥床、厌氧序批式反应器、厌氧膨胀颗粒污泥床等,而好氧处理工艺有生物膜法、活性污泥法等。近年来,随着国家节能减排和绿色发展理念的提出,啤酒生产将节水纳入了所有生产环节,啤酒吨水水耗下降且对洗瓶质量要求增高,啤酒的生产制作中添加的润滑剂、洗瓶剂、杀菌剂等倍增,这严重降低了啤酒废水的可生化性,系统稳定性差,使得啤酒废水的处理难度和处理成本增加。

目前,啤酒废水处理面临生物毒性高、抗冲击力差、出水不稳定、运行成本高等技术难题。因此,寻找一种稳定高效的啤酒废水处理工艺,是目前啤酒废水处理面临的新挑战。基于此,研究借助微生物的厌氧—好氧组合生化处理工艺的优势,首次提出了对啤酒废水分质分流预处理以及中水回用的理念,即预处理+生化处理+回用水深度处理。根据废水的水质特点,将酿造废水和包装废水单独预处理,采用“强化循环的厌氧反应器+好氧工艺+二沉池+纤维转盘过滤”作为废水处理站的主工艺,最后增设中水回用装置,探索出一条节能降耗、无污染、低成本的处理工艺。浙江省某啤酒厂案例的成功实施,为啤酒废水的处理提供了可靠的理论依据和技术支撑,对啤酒行业的技术革新和长久发展具有重要意义。

1 工程概况

该工程位于浙江省,设计废水处理规模6 000 m3/d,所产生的啤酒废水具有如下特点:①废水来源复杂多样,废水量大,水质水量波动较大;②废水主要含有大量的糖类、醇类、氨基酸、果胶、啤酒花、维生素、蛋白化合物及包装车间的有机物和少量无机盐类等;③废水具有一定的可生化性[14],但废水中的生物毒性较强,会造成生化系统处于失稳状态。

各主要生产工段废水水质特点:①糖化废水,属高浓度有机废水,pH值为5~7,弱酸性。其中,COD为5 000~10 000 mg/L,间歇排放。②发酵废水,属中浓度有机废水,pH值为5~7,弱酸性。COD为2 000~3 000 mg/L,间歇排放。③包装废水,属低浓度有机废水,pH值为8~14,碱性。COD为200~800 mg/L,连续排放。

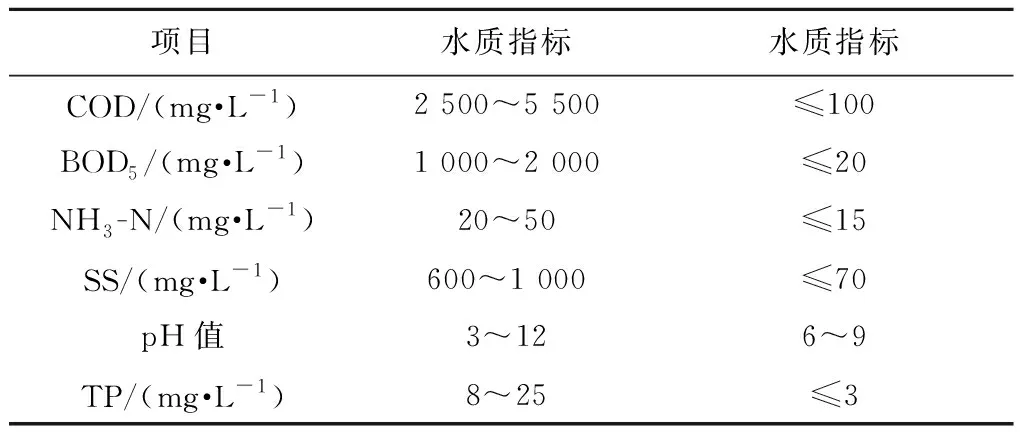

项目设计出水水质满足《啤酒工业污染物排放标准》(GB 19821—2005)一级标准,该工程进出水水质见表1。

表1 浙江省某啤酒污水处理厂进出水水质Tab.1 Inlet and outlet water quality of a brewery wastewater treatment plant in Zhejiang Province

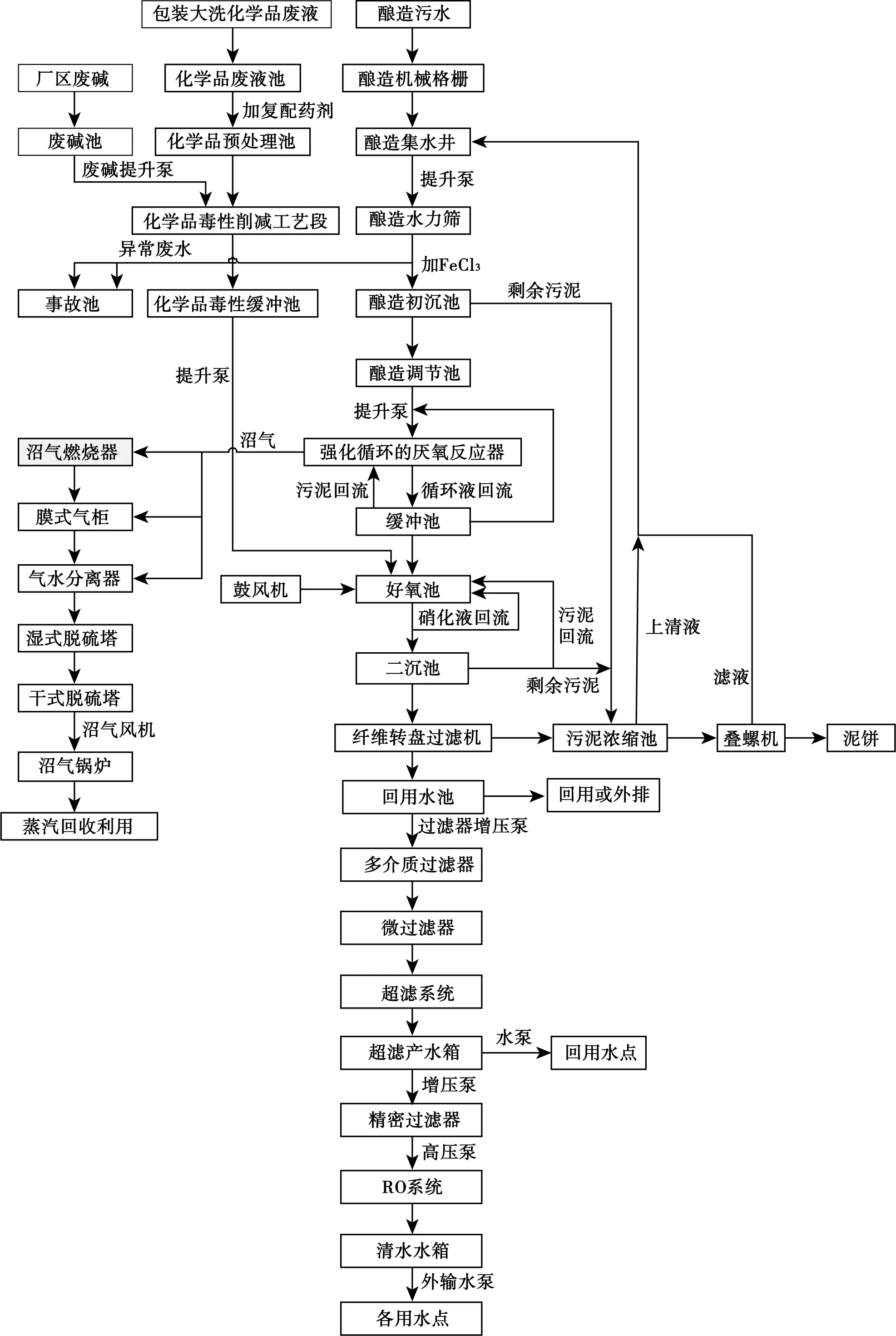

根据进出水水质情况以及排放标准,工程处理工艺需对污水中的有机物、悬浮物、氮、磷具有良好的去除效果。由于啤酒废水酿造废水和洗瓶废水的有机物含量和毒性差异较大[15],根据以往的设计经验以及节能降耗的角度考虑,该工程工艺对啤酒酿造废水和洗瓶废水采用分流分质预处理以降低废水中的化学品毒性,并保障后续生化工艺稳定运行。废水主工艺段采用“强化循环的厌氧反应器+好氧工艺+二沉池+纤维转盘过滤”工艺,实现对污染物的高效去除和出水稳定达标。其中,强化循环的厌氧反应器通过射流混合布水技术、沼气强化循环及废水内外循环技术以缓冲废水的毒性,保证水流剪切力,维持有机负荷稳定[16-18]。厌氧阶段产生的沼气,经脱硫净化制蒸汽技术回用于锅炉燃烧,实现能源化,降低企业运行成本。最后,该工程采用“多介质过滤+超滤+反渗透”结合工艺首次实现啤酒中水回用,有效截留水中的无机离子、胶体物质和大分子溶质,回用到生产或外售,实现水的资源化利用。上述工艺的具体流程如图1所示。

2 主要构筑物设计和工程特点

该工程污水站罐体采用先进的利浦罐工艺,实现关键工艺段装备化,具有制作周期短、使用寿命长、气密性能好、造价成本低、外形美观且可重复利用等优势。

(1)初沉罐。2座,均为利浦罐结构,1座包装初沉罐,1座酿造初沉罐,包装初沉池设计尺寸为φ10.10 mm×6.50 m,有效水深6.00 m,有效池容480.47 m3,水力停留时间6.41 h,表面负荷0.94 m3/(m2·h);酿造初沉池设计尺寸φ13.10 mm×6.50 m,有效水深6.00 m,有效池容808.28 m3,水力停留时间4.62 h,表面负荷1.30 m3/(m2·h)。因啤酒废水中含有的悬浮物杂质较多,需要将易沉淀的杂质去除,降低后续处理负荷。

图1 污水处理工艺流程Fig.1 Process flow of wastewater treatment

(2)调节罐。2座,均为利浦罐结构,1座包装调节罐,1座酿造调节罐,包装调节罐设计尺寸φ16.40 mm×6.00 m,有效水深5.50 m,有效池容为1 161.23 m3,水力停留时间15.48 h;酿造调节罐设计尺寸φ21.00 mm×6.00 m,有效水深5.50 m,有效池容1 904.02 m3,水力停留时间10.88 h。因各车间的废水水质有差异,污染物浓度以及pH各不相同,调节罐不仅起到均质均量的作用,还能改善厌氧生化的反应条件、提高挥发性脂肪酸的含量。

(3)强化循环的厌氧反应器。2座,利浦罐结构,单座设计尺寸φ12.70 mm×18.00 m,有效水深17.50 m,总有效池容4 431.44 m3,水力停留时间25.32 h,容积负荷4.26 kg/(m3·d)。通过动态回流缓冲流量维持有机负荷稳定且不发生厌氧酸化的现象,利用射流混合布水技术、沼气强化循环及废水内外循环技术,缓冲废水的毒性,并促进了有机氮的转化,为后续生物脱氮奠定了良好基础。

(4)好氧反应器。2座,利浦罐结构,单座设计尺寸φ26.00 mm×6.00 m,有效水深5.50 m,总有效池容5 837.26 m3,水力停留时间23.35 h,容积负荷0.47 kg/(m3·d)。通过采用鼓风机+可变微孔曝气方式,有效强化好氧生物的生化作用,进一步降低污染物浓度。

(5)二沉罐。1座,利浦罐结构,设计尺寸φ26.00 mm×6.00 m,有效水深5.50 m,有效池容2 918.63 m3,水力停留时间11.67 h,表面负荷0.47 m3/(m2·h)。二沉罐为辐流式结构,易于固液分离。

(6)沼气回收成套装备。湿法脱硫罐1座,利浦罐结构,设计脱硫罐尺寸15.00 m×6.50 m×5.00 m,有效池容438.75 m3。厌氧产生的沼气经过气水分离和脱硫系统后,进入沼气锅炉燃烧产生蒸汽,异常情况下可进入火炬燃烧。

(7)纤维转盘过滤器。1套,滤布采用有机纤维,处理能力350 m3/h,配备自动反洗系统。好氧出水进入纤维转盘过滤后,出水进入回用水池,达标排放。

(8)深中水处理系统。1套,采用“多介质+超滤+反渗透”工艺,多介质过滤器过滤流速小于10 m/s,产水SDI<5,管道、阀门为不锈钢304材质;超滤系统采用陶氏膜,产水≥100 m3/h;RO系统膜壳采用FRP或304不锈钢材质,支架采用SS304或碳钢材质,进水≥90 m3/h,产水≥50 m3/h。中水部分回用于车间冷却设备及包装洗瓶,部分外供至温州市某电厂。

(9)污泥浓缩罐。1座,利浦罐结构,设计尺寸15.00 m×6.50 m×5.00 m,有效池容438.75 m3。用于处理酿造初沉池、二沉池、纤维装盘滤池的污泥。浓缩污泥经调理池调理后由高、低压螺杆泵打入叠螺机脱水,浓缩池上清液、污泥滤液自流进入集水井重新进行处理。

3 工程启动及运行效果

该啤酒厂废水处理工程于2020年10月建成,并与于2020年12月稳定投产使用,自运行以来,总体可达到设计水量的75%以上,最大日处理量可达到98%。

3.1 强化循环的厌氧反应器

强化循环的厌氧反应器所接种的污泥来自某柠檬酸工厂的厌氧颗粒污泥,利用厌氧水解菌的降解功能,降解大分子有机物,同时去除大部分BOD5、COD等污染物[19]。运行调试期间控制反应器的温度在28~35 ℃,进水量控制在35~60 m3/h,进水方式选择间歇性进水,进水周期在10~12 h。调试过程中,密切监控反应器出水情况并及时清理上层的浮渣,当出水中出现大量的污泥时,停止进水,并进行相关参数的调控,如进水量、pH值、温度、上升流速等[20]。通过逐步梯次地增大进水量,每天定时从设置的5个取样点取样,观测污水的处理效果,并控制反应的挥发性脂肪酸低于2.5 mg/L,当COD的去除率稳定在75%~80%时,再逐步加大进水量。最终,经过约3个月的调试,反应器的各项运行参数稳定,废水COD的去除率达到90%以上,调试成功并正常运行[21-22]。

3.2 运行结果

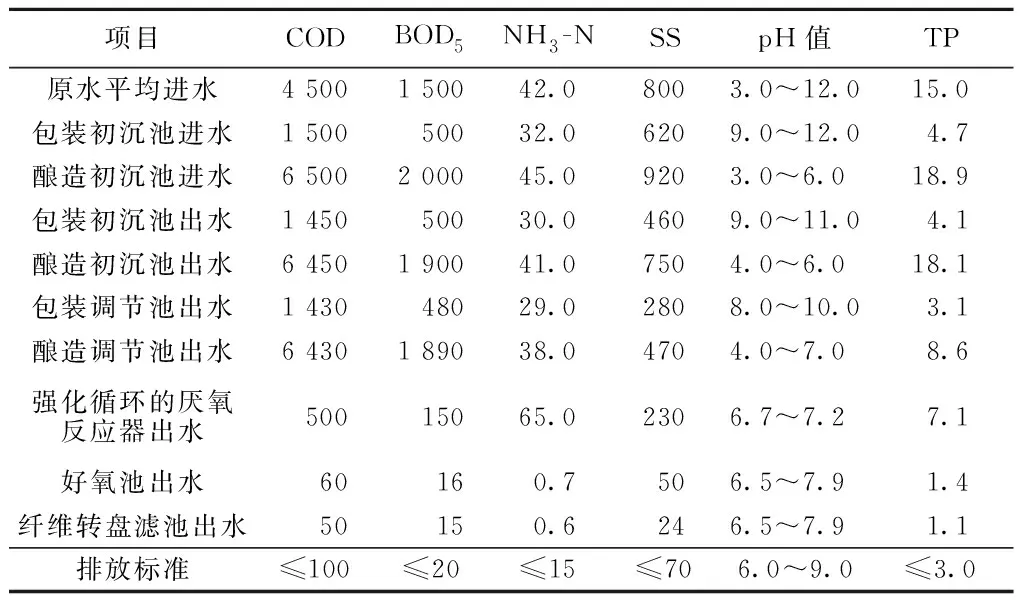

系统调试成功后连续进水运行,经过连续监测,各项出水指标均满足且优于排放标准,各工艺段进出水数据见表2。

表2 各工艺段进出水指标Tab.2 Influent and effluent indicators of each process section

由表2可知,该工程对COD、BOD5、NH3-N 、SS、TP的总体去除率可分别达到98.89%、99.00%、98.57%、97.00%、92.67%。其中,强化循环的厌氧反应器对COD的去除率达92.06%。

4 经济指标和环境效益分析

(1)运行成本。污水处理站投入运行后,年运行费用137.97万元,其中每天的运行成本约为0.90元/m3(包括水、电、气、材料、药剂、设备维修、折旧、人员工资福利、中水回用处理等费用)。

(2)经济效益。产生的总经济效益为527.26万元/a。其中,强化循环的厌氧反应器日产饱和蒸汽70.03 t/d,产生直接经济效益460.10万元/a;中水外售水量400 m3/d,产生的经济效益为67.16万元/a。结合运行成本,污水站每年产生的正效益为389.29万元/a。

(3)环境效益。污水站投入运行后,通过资源回收利用、使用节能降耗产品、精准投加药剂、增设绿化等措施,每年的碳减排量达5 400 t/a,对周围的环境起到了非常关键的作用。

5 结论

(1)该工程首次提出并运用啤酒原水分质分流预处理。根据废水水质特点,将酿造废水和包装废水单独预处理有针对性地降解污染物,达到节约处理成本的效果,经预处理后,废水化学品毒性大大降低,保障后续生化工艺稳定运行。

(2)采用预处理+生化处理+回用水深度处理组合工艺处理啤酒废水可取得较好的处理效果。系统出水水质稳定达到且优于《啤酒工业污染物排放标准》(GB 19821—2005)一级标准。

(3)该工程产生了良好的经济效益和环境效益,基于强化循环的厌氧反应器产生的沼气和首次运用的啤酒中水处理工艺,首次实现啤酒废水处理污水站正效益389.29万元/a,并实现每年碳减排为5 400 t。

(4)该工程污水站罐体采用先进的利浦罐工艺,实现关键工艺段装备化。具有制作周期短,使用寿命长,气密性能好、造价成本低、外形美观且可重复利用等优势。