钢桥面顶板焊缝处共线双裂纹耦合扩展特性分析

2022-12-04鲁乃唯王鸿浩陈方怀王凯刘扬

鲁乃唯,王鸿浩,陈方怀,王凯,刘扬

(1.长沙理工大学土木工程学院,湖南长沙,410114;2.湖南工业大学土木工程学院,湖南株洲 412007)

钢桥面板具有承载力高、装配化和绿色环保等优点,是钢结构桥梁桥面板的首要结构形式.但由于其构造复杂、焊缝多、残余应力高,在重载车辆的长期作用下焊接缺陷部位易萌生裂纹并迅速扩展[1-3].军山长江大桥在运营16 年后顶板疲劳裂纹多达1 500 余条,其中长度大于10 cm 的贯穿型长裂纹占比高达38%.虎门大桥、江阴大桥等仅服役10 年时间即在桥面板检测出数百条贯穿型长裂纹,其空间分布以共线多裂纹为主[4].伴随着桥梁的老龄化,既有钢桥面板广布疲劳裂纹尺寸与密度增加,引起近源多裂纹体间的相互作用增强,裂纹扩展速率增大,两裂纹体连通融合为主裂纹并持续扩展,导致钢桥面板局部刚度急剧下降,极大地降低了钢桥面板的服役寿命.

针对疲劳裂纹扩展问题,学者采用数值模拟、室内试验等手段开展了大量研究,在单裂纹扩展方面取得大量成果.理论方面,目前主要有基于S-N曲线的线性累积损伤法、基于线弹性断裂力学(Linear Elastic Fracture Mechanics,LEFM)的裂纹扩展法、应变能法等[5-7].其中,S-N曲线的计算精度随着热点应力、切口应力等计算理论的发展得到了较大提高,但缺少对低幅应力、加载次序、初始裂纹、塑性变形等因素的考虑.基于LEFM 的裂纹扩展方法可描述宏观疲劳裂纹扩展破坏过程,克服了S-N曲线的上述缺点.张清华等[8]提出了采用半椭圆形裂纹模拟顶板与纵肋焊接处的三维裂纹扩展方法,捕捉了裂纹的扩展角,并通过节段试验模型对该方法的可靠性进行了试验.王春生等[9]对钢桥面板裂纹耦合扩展分析的结果显示,顶板与纵肋焊缝的滑开型和撕开型特征于后期的应变能释放率增加,此处裂纹应按照复合型裂纹考虑.

针对钢桥面板领域疲劳裂纹扩展的研究多关注于单裂纹扩展,对多裂纹耦合扩展的研究较为匮乏.多疲劳裂纹(Multi-fatigue Crack,MFC)问题在本质上属于广义疲劳损伤(Widespread Fatigue Damage,WFD)范畴,即当结构中出现多条宏观长裂纹时,裂尖SIF 相互影响,且在一定情况下发生连通与融合,在机械工程、航空航天工程中的老龄化材料与结构的MFC 研究相对较多.Konosu 等[10]采用SIF 放大系数来考虑多裂纹耦合扩展效应.秦洪远等[11]提出了改进型近场动力学方法,研究表明多随机裂纹脆性板受压时裂纹初始角度和长度是最终破坏形式的关键因素.陈景杰等[12]提出基于裂纹表面最大张口位移估算共线双裂纹应力强度因子方法.

本文结合线弹性断裂力学与有限元分析方法,建立了钢桥面板顶板-U 肋焊缝处共线双裂纹的数值分析模型,分析了单裂纹与多裂纹的应力强度因子及扩展速率,揭示了裂纹间距、干扰裂纹尺寸对基础裂纹扩展特性的影响规律,并通过试验对理论模拟进行了验证,研究成果可用于老龄化钢桥疲劳性能评估与寿命预测.

1 疲劳裂纹应力强度因子计算理论

1.1 基于LEFM的SIF表达式

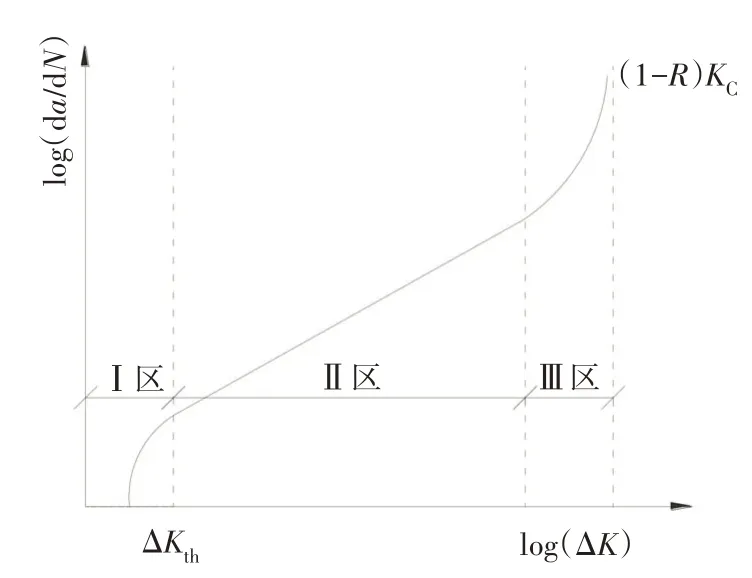

线弹性断裂力学在分析裂纹扩展时,将疲劳裂纹扩展过程分为三个扩展阶段[13]:门槛值区(Ⅰ区)、Paris 区(Ⅱ区)、裂纹失稳区域(Ⅲ区),如图1所示.

图1 裂纹扩展速率关系曲线Fig.1 Relation curve of crack growth rate

图1 中,Ⅰ区即为门槛区,ΔKth表示裂纹扩展的阈值,当裂纹应力强度因子幅值ΔK<ΔKth时,疲劳裂纹将不能扩展.右侧Ⅲ区为裂纹失稳区,当裂纹应力强度因子Kmax>KC时,即裂纹将引起构件断裂.Ⅱ区通常也被称为Paris 区,在这个阶段关系曲线呈线性增长,裂纹处于稳定扩展阶段,且这一阶段在整个疲劳裂纹问题研究中占比最大,是疲劳裂纹问题的主要研究对象.该区域da/dN与ΔK的关系,通常可使用Paris公式[14]表示为:

式中:a表示裂纹深度或宽度;N表示应力循环次数;C、m表示和材料有关的参数;ΔK表示应力强度因子幅值.

由式(1)可知,裂纹扩展速率与应力强度因子直接相关,以至于应力强度因子可以用来联系疲劳裂纹扩展速率.因此,能否准确得到裂尖应力强度因子对于后续研究裂纹扩展速率和扩展寿命起到了决定性的作用.

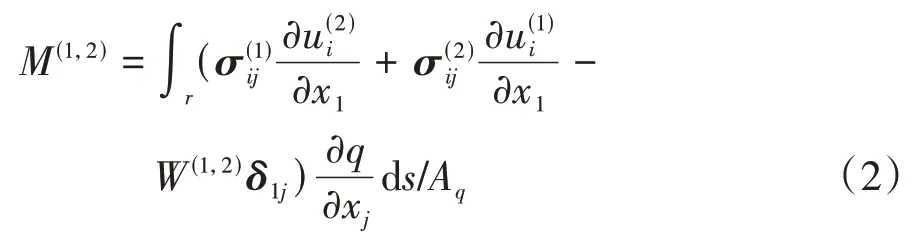

钢桥面板常见疲劳裂纹类型有张开型、滑开型、撕开型,为了能够准确计算裂尖应力强度因子,M-积分法成为计算应力强度因子的重要工具,其表达式如下:

式中:Aq=∫Lqtds,qt是裂纹前缘函数值;W(1,2)为相互作用应变能密度,定义为:

式中:σij是应力张量;εij是应变张量;上标1、2 分别代表实际场和辅助场.

其中M-积分法与应力强度因子K之间的关系是:

联立式(2)~(4)即可对不同类型疲劳裂纹的应力强度因子进行求解.

1.2 基于FRANC3D-ABAQUS的SIF模拟方法

在求解多裂纹结构的断裂力学问题时,裂纹尖端处的网格划分往往需要更高的精度,在裂纹扩展时,需要不断对裂尖的网格做重划分调整[15].为了高效率、高质量地进行计算分析,本文引入FRANC3DABAQUS 交互技术[16](下称F-A 交互技术)对多裂纹结构进行分析.F-A交互技术的主要工作流程如图2所示[16],技术路线关键步骤如下:

图2 F-A交互技术主要工作流程Fig.2 Main workflow of F-A technology

1)首先运用ABAQUS 建立有限元整体模型,分析得出整体模型中的应力集中段,从中选择疲劳裂纹萌发高发区进行后续研究.

2)通过断裂力学分析软件FRANC3D 将ABAQUS 模拟计算所得的应力集中段从整体模型中提取成子模型,通过网格重划分技术引入裂纹.

3)将含裂纹子模型与整体剩余模型合并,通过ABAQUS 进行求解计算,将计算得出的位移结果导入FRANC3D即可得出裂纹应力强度因子.

同理,上述工作流程还能够进行疲劳裂纹扩展及疲劳寿命方面的研究,Liu等[17]基于该技术对不同半椭圆裂纹的应力强度因子进行了模拟计算,计算结果与Raju-Newman 公式[18]得出的理论值进行对比,结果证明F-A 交互技术具备可靠的精度,且最大误差小于2.1%.通过F-A 交互技术计算多裂纹结构断裂力学问题可行.

2 顶板-U肋焊缝处双裂纹分析模型

2.1 工程背景

以某主跨为820 m 的悬索桥正交异性钢桥面板为工程背景[19].在ABAQUS 中建立顶板-U 肋焊缝连接细节处局部无裂纹实体模型,并利用模型在轴向的对称性,将其简化为1/2 模型.各部件尺寸参数如下:顶板尺寸300 mm×300 mm×16 mm,U 肋尺寸为300 mm×280 mm×8 mm.顶板和U 肋的夹角为78°.顶板与焊缝的夹角参数α1为45°,焊缝熔透率为80%(焊缝熔透长度为6.4 mm),顶板与U 肋装配间隙参数g为0.5 mm.

在实际使用中,正交异性钢桥面板由于其结构复杂,焊缝连接处常常因结构的耦合约束而引起相互作用.在有限元模拟计算时,由于实际受力较为复杂而难以在软件中实现模拟,为了研究方便,在本研究中简化了变形工况,仅考虑顶板的变形.当U肋受约束时对焊缝处的应力影响有限,因此只对顶板边缘的三向平动自由度做约束,荷载施加于顶板下表面,即对顶板截面施加一个单位弯曲应力[20].

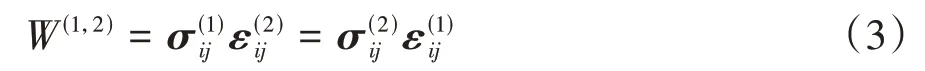

对钢桥面板进行疲劳分析时,其结果的精确度往往与有限元网格的划分密切相关,根据钢桥面板顶板纵肋网格敏感性分析的相关研究[21],综合考虑本模型的计算精度与效率的情况下,在焊缝连接处采用的网格尺寸为2 mm 时误差最小.为了保证计算效率,将无裂纹实体模型的全局网格尺寸设置为6 mm,并在模型中焊缝连接处采取网格细化处理,细化过渡段网格尺寸设置为4 mm,连接处网格尺寸设置为2 mm.

2.2 裂纹裂尖SIF分析

根据国际焊接协会IIW 的推荐,初始裂纹形态比可取a/c=0.5,且裂纹在深度方向上的尺寸限值为1/2 板厚,考虑到后续需要对共线双裂纹耦合扩展特性进行分析,若基础裂纹的尺寸太小,在进行裂纹扩展时极易引起双裂纹之间的融合,将难以得到多裂纹耦合扩展特性的情况,因此选取深度为顶板厚度的1/4 即a=4 mm、半长轴c=8 mm 的半椭圆形裂纹作为基础裂纹进行研究[22].

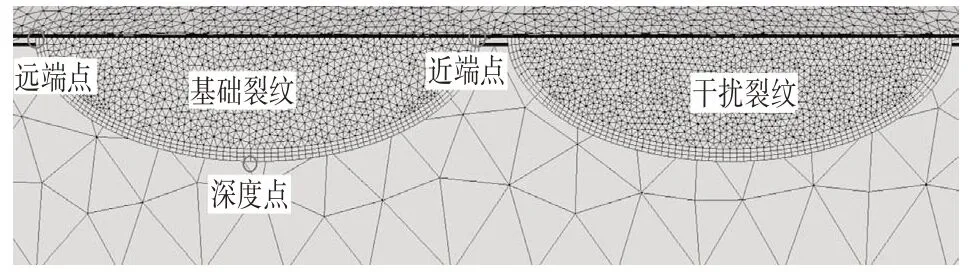

基于ABAQUS 建立的无裂纹实体模型,通过断裂力学分析软件FRANC3D 在顶板与U 肋焊缝结合处插入一条基础裂纹,并引入裂纹网格进行网格重划分,建立网格尺度特征为0.4 mm 的含裂纹实体子模型进行计算分析.引入裂纹并进行网格重划分的有限元模型如图3所示.

图3 含裂纹精细模型Fig.3 Refined finite element model with crack

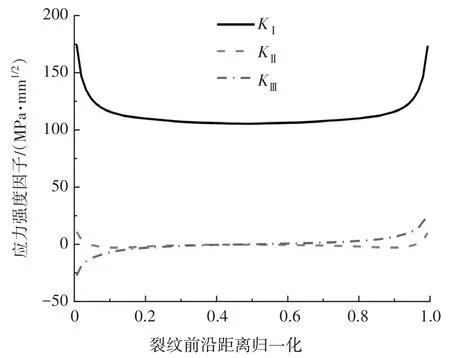

通过F-A 交互技术对裂纹尖端进行计算分析,得出荷载影响下的应力强度因子分布如图4所示.

图4 裂纹应力强度因子分布Fig.4 Distribution of crack SIF

由图4 可知,焊接细节处疲劳裂纹为Ⅰ型为主的复合型裂纹,Ⅱ型、Ⅲ型的数值相对较小,可暂不考虑,故本文在后续的分析中仅考虑Ⅰ型应力强度因子KI.

为了探究多裂纹体敏感参数对其耦合扩展时应力强度因子的影响,引入多裂纹应力强度因子的交互影响因子λ,其物理含义为多裂纹耦合作用下基础裂纹的应力强度因子相较于单裂纹作用下的放大/缩减系数.采用该表达式来表征共线双裂纹的耦合影响的优点在于它能够快捷清晰地展示多裂纹敏感参数(干扰裂纹形态比及裂纹间距)对基础裂纹SIF的影响,λ可表示为[23]:

式中:KI表示共线双裂纹时基础裂纹的I型应力强度因子;KI0表示单裂纹时的I型应力强度因子.

从以下角度来明确多裂纹体敏感参数对裂尖应力强度因子的影响:1)间距对共线双裂纹耦合扩展的影响;2)干扰裂纹形态比对共线双裂纹耦合扩展的影响.

3 钢桥面顶板焊缝处共线双裂纹耦合扩展分析

3.1 间距对多裂纹耦合扩展的影响

为研究共线双裂纹间距发生变化时,基础裂纹SIF变化趋势,取半椭圆基础裂纹的深度a=4 mm,裂纹长度2c=16.0 mm,裂纹形态比a/c=0.5;干扰裂纹的裂纹尺寸与基础裂纹保持一致.在裂纹尖端水平间距s的取值上,主要考虑的是裂纹尺寸与间距之间的关系,因此取裂纹间距s=(0.125~2)c来计算,其中s=0.125c为模拟计算中双裂纹融合前可达到的最短间距,取裂纹长轴长度s=2c为最大裂纹间距.裂纹分布情况如图5所示.

图5 子模型中裂纹分布情况Fig.5 Crack distribution in sub model

根据分析计算,基础裂纹的交互影响因子变化曲线如图6所示.

由图6 可知,在荷载作用下,裂纹交互影响应子λ始终大于1,即在共线双裂纹相互作用下,近源多裂纹间存在放大效应.

图6 间距干扰下交互影响因子变化曲线Fig.6 Interaction factor change curve under spacing interference

同时,在裂纹间距改变时,裂纹表面近端点SIF受影响较大,而远端点几乎不受影响.当共线双裂纹间距发生变化时,其间距与交互影响因子成反比关系,即间距越小,λ越大,且近端点最大交互影响因子λ可达1.26.当间距与裂纹长轴比例s/c大于0.5时,即间距s大于4 mm 时,裂纹交互影响因子λ小于1.1,此时共线双裂纹可作单一裂纹处理,为了安全考虑,在理论研究计算时可取安全系数为1.1.

3.2 干扰裂纹形态比对多裂纹耦合扩展的影响

根据上述共线双裂纹耦合扩展有效间距,为分析改变干扰裂纹形态比时的裂纹耦合扩展影响,在本节中,保持裂纹间距s不变,取s/c=0.5即s=4 mm.

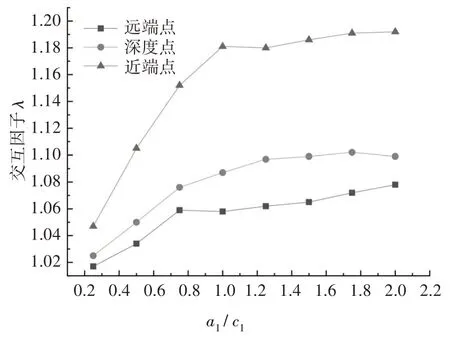

3.2.1 干扰裂纹深度发生变化

保持基础裂纹参数a=4 mm,c=8.0 mm 不变.改变干扰裂纹的深度,取干扰裂纹c1=8.0 mm,a1/c1=0.25~2,计算干扰裂纹深度改变时共线双裂纹应力强度因子,基础裂纹的交互影响因子变化曲线如图7所示.

图7 深度干扰影响下的交互影响因子变化曲线Fig.7 Interaction factor change curve under deep interference

从图7 可以看出,共线双裂纹作用下基础裂纹的应力强度因子最大可达单裂纹状态下的1.18 倍.干扰裂纹深度的增加对交互影响因子具有放大效应,但随着深度持续增长至裂纹形态比a1/c1>1时,干扰裂纹在深度尺寸上已达到板厚的1/2,交互影响因子开始缓慢变化,并逐渐趋于一个稳定值.当干扰裂纹形态比a1/c1<0.5时,交互影响因子小于1.1,对基础裂纹的影响较小,可视为两条裂纹独立扩展.

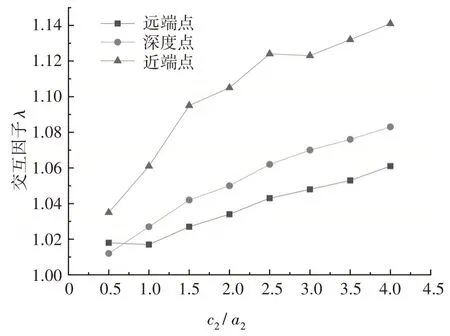

3.2.2 干扰裂纹长度发生变化

保持基础裂纹a=4 mm,c=8.0 mm 不变.改变干扰裂纹的长度,取干扰裂纹a2=4 mm,c2/a2=0.5~4,分析干扰裂纹长度变化对基础裂纹SIF 的影响规律.基础裂纹的交互影响因子变化曲线如图8所示.

图8 长度干扰影响下的交互影响因子变化曲线Fig.8 Interaction factor change curve under length interference

从图8 交互影响因子变化曲线图可见,干扰裂纹的长度与基础裂纹的交互影响因子大致成正比例关系,而当干扰裂纹形态比c2/a2<2,即干扰裂纹尺寸小于基础裂纹时,交互影响因子始终小于1.1.

结合图7、图8 来分析干扰裂纹对基础裂纹的影响,当相邻的多裂纹在尺寸上存在差异时,小裂纹对大裂纹的影响有限,反之则效果显著.因此在理论上,小裂纹将在大裂纹的影响下迅速扩展,直至两条裂纹扩展到尺寸大小基本保持一致,随后再进行互相耦合作用.因此在多裂纹耦合扩展中,相同尺寸的裂纹在进行扩展时应代表了多裂纹耦合扩展中的最不利情况.

4 钢桥面多裂纹耦合扩展速率分析

为研究多疲劳裂纹在耦合作用下的扩展速率,取多裂纹耦合扩展中的最不利情况进行讨论.采用裂纹深度a0=4 mm、裂纹长度2c=16.0 mm、形态比为0.5 的等大裂纹作为研究对象进行扩展,在裂纹扩展时,首先需要计算裂纹前缘每个节点的局部裂纹扩展方向及扩展距离,随后对扩展后的新裂纹前缘进行光顺化处理,以减少模拟过程中出现的数值“噪声”,新裂纹前缘预测示意图如图9所示.

图9 新裂纹前缘预测示意图Fig.9 Schematic diagram of new crack prediction front

在本次裂纹扩展模拟中选取的扩展准则为平面扩展准则,为了保证裂纹扩展阶段裂纹前缘光顺化,采用对裂纹前缘节点进行固定阶次多项式的方式进行拟合.式(1)中材料参数取C=1.7×10-11,m=2.67.并施加应力比R为0.1的循环荷载.

由于共线多裂纹在进行扩展时其间距会逐渐减小,多次扩展后易发生裂纹融合,因此,为研究多裂纹耦合影响下的扩展速率,在本次裂纹扩展模拟中,考虑第3.1节中当s/c>0.5时,双裂纹耦合效应较小的计算结果,取两裂纹间距s=2c=16 mm,保证共线双裂纹的耦合效应能够完整体现,裂纹扩展共包含7 个扩展分析步,荷载循环约490 000次,至裂纹融合前停止扩展.裂纹扩展速率对比如图10所示.

图10 单/双裂纹扩展速率对比Fig.10 Comparison of single/double crack propagation velocity

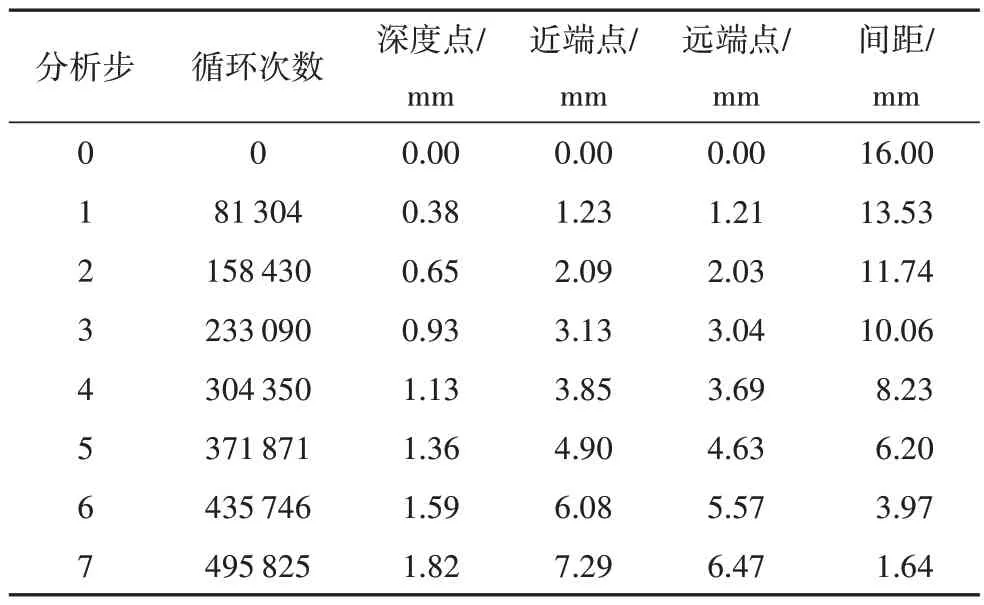

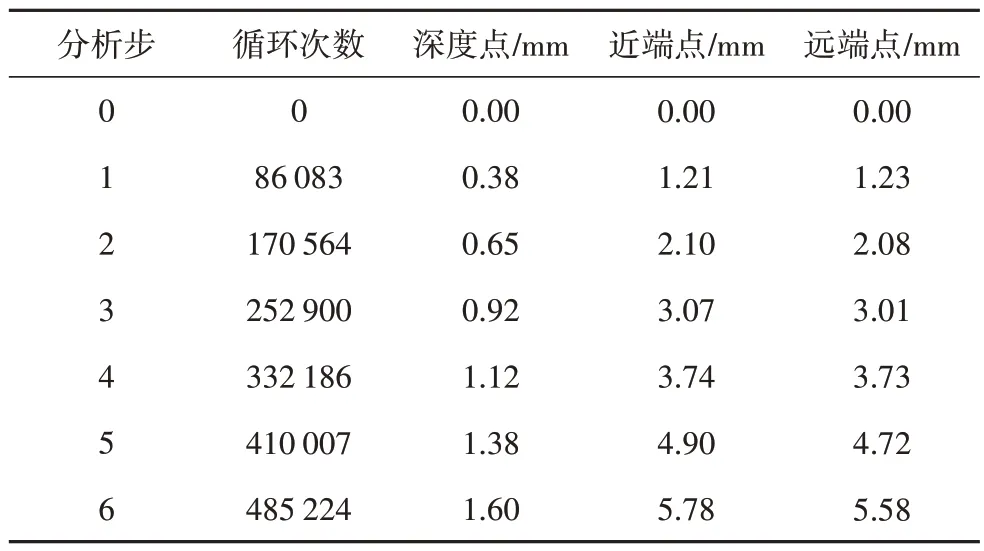

由图10 可知,在深度方向上,双裂纹耦合作用下的基础裂纹扩展速率与单裂纹相比在整个裂纹扩展阶段无明显差异.而长轴方向详细变化可见表1与表2.

结合图10及表1、表2可知,在长轴方向上,裂纹扩展前期由于间距较长,双裂纹影响下的基础裂纹扩展速率与单裂纹几乎保持一致;当荷载循环扩展371 871 次时,共线裂纹间距s5减少至6.20 mm,裂纹半长轴c5=12.675 mm,裂纹间距与半长轴之间的比值s5/c5=0.489,此时在双裂纹耦合影响下的裂纹扩展速率开始明显变大.结合上文当s/c<0.5时,交互影响因子λ大于1.1,对裂纹SIF 的影响显著,可见多裂纹耦合扩展对裂尖SIF 及其扩展速率具有相关性;同时,基础裂纹的近端点扩展速率相较于远端点也不断增加,在第7 个扩展分析步中,其近端点扩展速率最大可达到远端点的1.34倍.

表1 双裂纹影响下基础裂纹扩展变化值Tab.1 Variation of crack propagation in foundation under the influence of double cracks

表2 单裂纹扩展变化值Tab.2 Variation of single crack propagation

综上对多裂纹应力强度因子的分析,可得出当双裂纹间距与裂纹半长轴的比值s/c<0.5 时,裂纹交互影响因子及扩展速率受耦合效应影响显著.

5 多裂纹耦合扩展特性试验验证

5.1 试验模型及方案

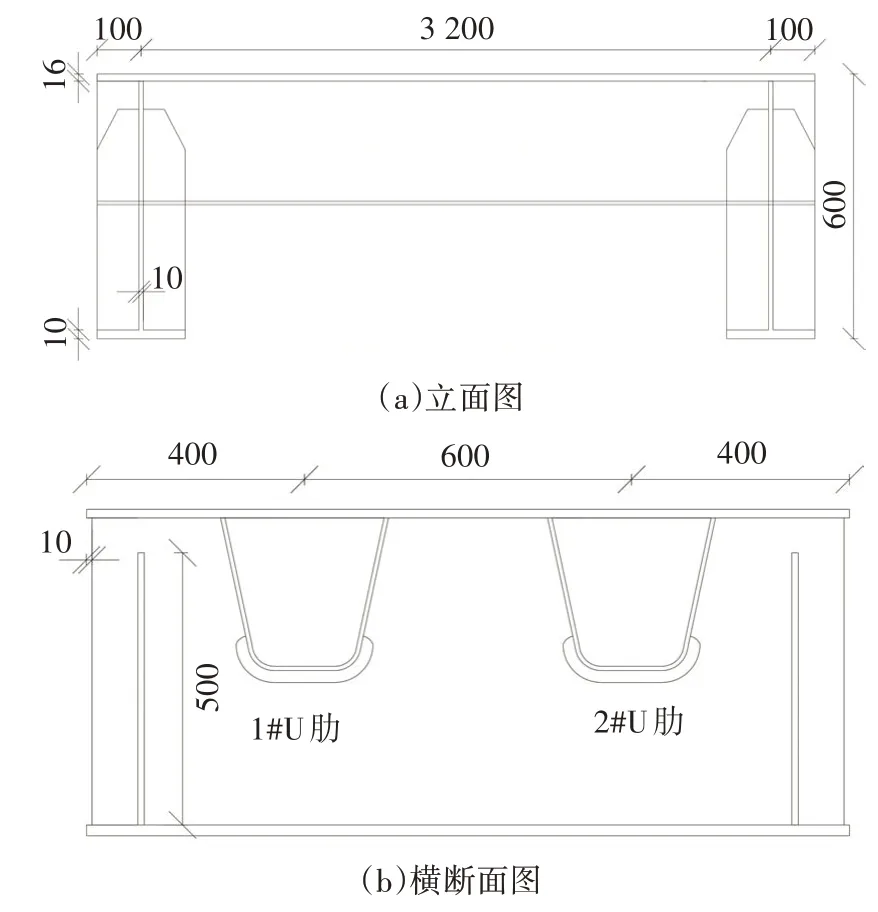

本次钢桥面板多裂纹耦合扩展试验中,采用Q345 钢材制作正交异性钢桥面板节段模型,模型包含2 个横隔板、2 个U 肋,总长3.4 m,两横隔板间距为3.2 m,具体试验模型参数如图11所示.

图11 节段模型具体参数(单位:mm)Fig.11 Specific parameters of segment model(unit:mm)

试验过程中采用电液式脉动疲劳试验机,疲劳试验采用纵向两点加载,在作动器下端放置面积为200 mm×200 mm 的钢板以模拟车轮宽度尺寸,疲劳荷载幅ΔP=200 kN,最大上峰值为250 kN,下峰值为50 kN,试验过程中采用常幅疲劳加载,加载频率为3 Hz.试验模型及加载情况如图12所示.

图12 模型加载示意图Fig.12 Schematic diagram of model loading

本试验中,关注的主要问题是顶板-U 肋焊趾处的多疲劳裂纹耦合扩展,为了保证试验中出现多裂纹耦合扩展的情况,在焊趾连接处制造两条半长轴as=30 mm、深度cs=6 mm、间距为ss=60 mm 的初始缺陷以模拟疲劳裂纹,裂纹分布如图13所示.

图13 裂纹分布示意图Fig.13 Schematic diagram of crack distribution

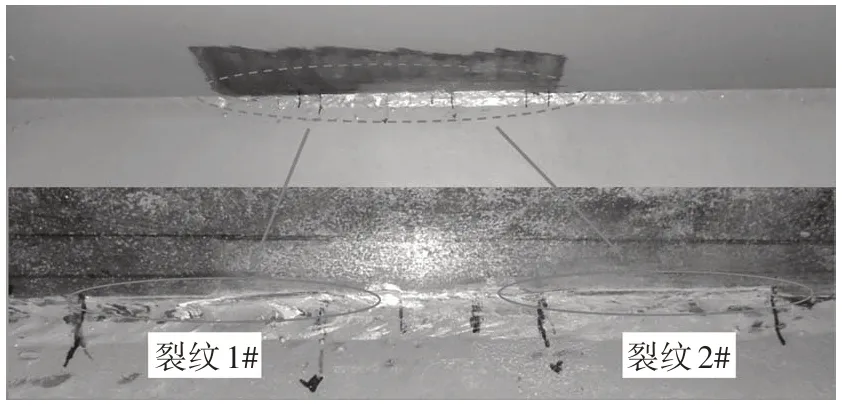

5.2 试验结果

在试验过程中以两条裂纹的表面端点扩展速率为主要研究对象,将在指定疲劳加载次数下,裂纹近端点与远端点扩展速率与有限元理论数据进行对比,对比结果如图14所示.

图14 裂纹扩展试验值与理论值对比Fig.14 Comparison between theoretical and experimental values of cracks grow

由图14 可知,在扩展初期,受试验模型中材料与应力不均匀分布影响,及试验模型中的共线双裂纹在扩展初期需要基于初始缺陷萌生疲劳裂纹,导致前期扩展速率较理论值具有一定差异.在疲劳加载10 万次后初始缺陷处近端点向外扩展2~3 mm 的初始裂纹.试验中近端点与远端点裂纹前期扩展速率基本差别不大,在疲劳加载30 万次后,裂纹间距ss为19 mm,ss/cs=0.40,此时近端点裂纹扩展速率较远端点扩展速率发生明显增大.在第33~34 万次疲劳时,近端点扩展速率约为远端点的1.5倍.

对试验模型的关键测点进行应力分析,由于整体结构及受力情况存在一定的对称性,在此给出在疲劳加载期间左侧裂纹关键测点在裂纹发生扩展前与扩展后的应力时程曲线,如图15所示.

图15 关键测点应力时程曲线Fig.15 Stress time history curve of key measuring points

如图15 所示,B点为共线双裂纹的裂尖近端点,该处在裂纹扩展前存在一定的应力集中,且大于裂纹远端C点;当裂纹扩展后,此时B点应力迅速降低,应力发生重分布,裂纹前沿的A点与D点应力存在一定幅度的增加,但近裂纹端应力均大于远裂纹端.数据模拟与试验分析结果见表3.

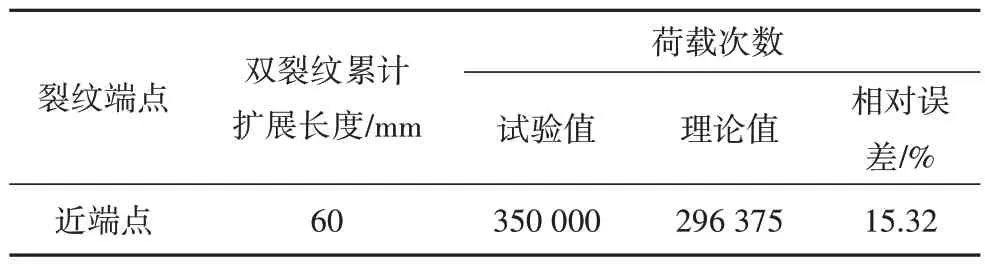

表3 模拟结果与试验的比较Tab.3 Comparison between simulation and experiment

由表3 可知,双裂纹耦合扩展分析的理论与试验误差为15.32%.相较于理论模拟中的理想材料与受力,以及对裂纹扩展类型与形态比进行的简化,由于试验模型中材料与应力的不均匀分布,且焊缝处人为设置的初始缺陷并不能直接等效为疲劳裂纹,因此试验结果与有限元模拟结果存在着一定的相对误差,但在可接受范围之内.基于上述试验情况,可见试验与理论模拟结果基本吻合,证明了共线双裂纹在有效间距下的耦合扩展效应.

6 结论

本文对钢桥面板顶板-U 肋焊缝处共线双裂纹的耦合扩展行为进行了分析.研究了共线双裂纹耦合扩展作用下多裂纹敏感参数对裂尖应力强度因子的影响,讨论了耦合作用对裂纹扩展速率的影响,并通过足尺节段疲劳试验对数值模拟结果进行了验证,主要结论如下:

1)共线双裂纹的应力强度因子及扩展速率始终大于单裂纹,近源多裂纹间存在放大效应;在干扰裂纹发生深度增加时,基础裂纹的SIF 逐渐增大,但当形态比a1/c1>1 时,交互影响因子开始趋于一个稳定值;在深度不变的情况下,干扰裂纹长度与基础裂纹应力强度因子成正比例关系.

2)若干扰裂纹的尺寸小于基础裂纹,基础裂纹受到的耦合效应小到几乎可以忽视;当干扰裂纹的尺寸大于基础裂纹时,对基础裂纹的影响效果明显.基于上述结论,不同尺寸裂纹耦合扩展时应更关注大裂纹的扩展情况,因此相同尺寸的多裂纹的耦合效应代表了多裂纹耦合扩展的最不利情况.

3)若共线双裂纹尺寸相同,当s/c>1 时,即裂纹间距大于半长轴时,可将双裂纹分别进行计算.当裂纹间距与半长轴比值s/c<0.5 时,裂纹交互影响因子及其扩展速率受耦合效应影响明显.

4)通过钢桥面板足尺节段疲劳试验,验证了共线双裂纹耦合扩展效应有效间距对扩展速率的影响.