负弯矩作用下UHPC 湿接缝桥面板裂后性能研究

2022-12-04戚家南程杭邹伟豪王景全

戚家南,程杭,邹伟豪,王景全,2,3

(1.东南大学混凝土及预应力混凝土结构教育部重点实验室,江苏南京 211189;2.东南大学东南大学桥梁研究中心,江苏南京 211189;3.东南大学国家预应力工程技术研究中心,江苏南京 211189)

桥梁快速施工(Accelerated Bridge Construction,ABC)可显著缩短工期且机械化程度高、施工质量高,在桥梁工程领域得到了广泛应用[1-2].接缝的连接性能是保证ABC 施工质量的关键.普通混凝土湿接缝开裂、渗水和老化等问题严重,是结构受力的薄弱环节[3-5].近些年,超高性能混凝土(Ultra-high Per⁃formance Concrete,UHPC)被应用于桥梁湿接缝,由于其高强度、高韧性、高耐久性等优异力学性能[6-8],有望改善湿接缝桥面板开裂严重、承载力不足的问题.

针对UHPC 接缝受力性能,国内外开展了一些试验和有限元模拟研究.冯峥等[9]通过狗骨板件试验研究了UHPC 湿接缝的界面破坏特性、拉伸强度以及拉伸强度比.张阳等[10]通过抗剪推出试验,研究了界面表观状况对抗剪强度和破坏模式的影响.Haber等[11]通过直接拉拔试验和预制板连接试验,研究了配纤率对UHPC-钢筋黏结性能、开裂模式和极限承载力的影响.Pan 等[12]通过受拉试验和受弯试验,研究了湿接缝形式对桥面板的初裂荷载、极限承载力及裂缝宽度等力学性能的影响.Looney 等[13]开发了一种用于桥面板湿接缝的非专有UHPC 混合料,并在改性MOR 抗弯试验中测试了其在干燥条件下的黏结强度.Arafa 等[14]通过8 组预制板受弯试验,研究UHPC 接缝的受力性能.Varga 等[15]采用标准化收缩和黏结强度测试方法对湿接缝进行了材料层面的评估,探究提高桥面板湿接缝性能的措施.Zhao等[16]通过试验研究了RPC 燕尾榫湿接缝的力学性能,并通过有限元模拟提出了接缝的设计参数.Qiu等[17]通过UHPC 板件足尺试验,对比分析了不同接缝形状、钢筋直径等对应的力学性能.可以发现,已有研究主要聚焦于桥面板承载力、破坏模式等,对裂后性能分析较少,裂后刚度退化情况与延性发展规律不明晰.因此,作者团队提出了一种钢丝网格处理后的燕尾榫形状的UHPC 湿接缝桥面板,但这种接缝开裂与裂后行为尚不明确,亟须进一步研究.

本文进行了4 片UHPC 接缝桥面板负弯矩作用下模型试验,研究参数包括:预应力水平、材料类型.建立了试验验证的UHPC 桥面板燕尾榫湿接缝精细化三维有限元模型,基于数值模型,进一步研究了接缝位置、形式、纵筋率、混凝土强度和板件厚度等参数对UHPC 湿接缝桥面板受弯性能的影响规律,提出了UHPC 湿接缝桥面板裂后延性评价新指标,分析了裂后刚度和延性.

1 试验研究

1.1 板件设计与加载方式

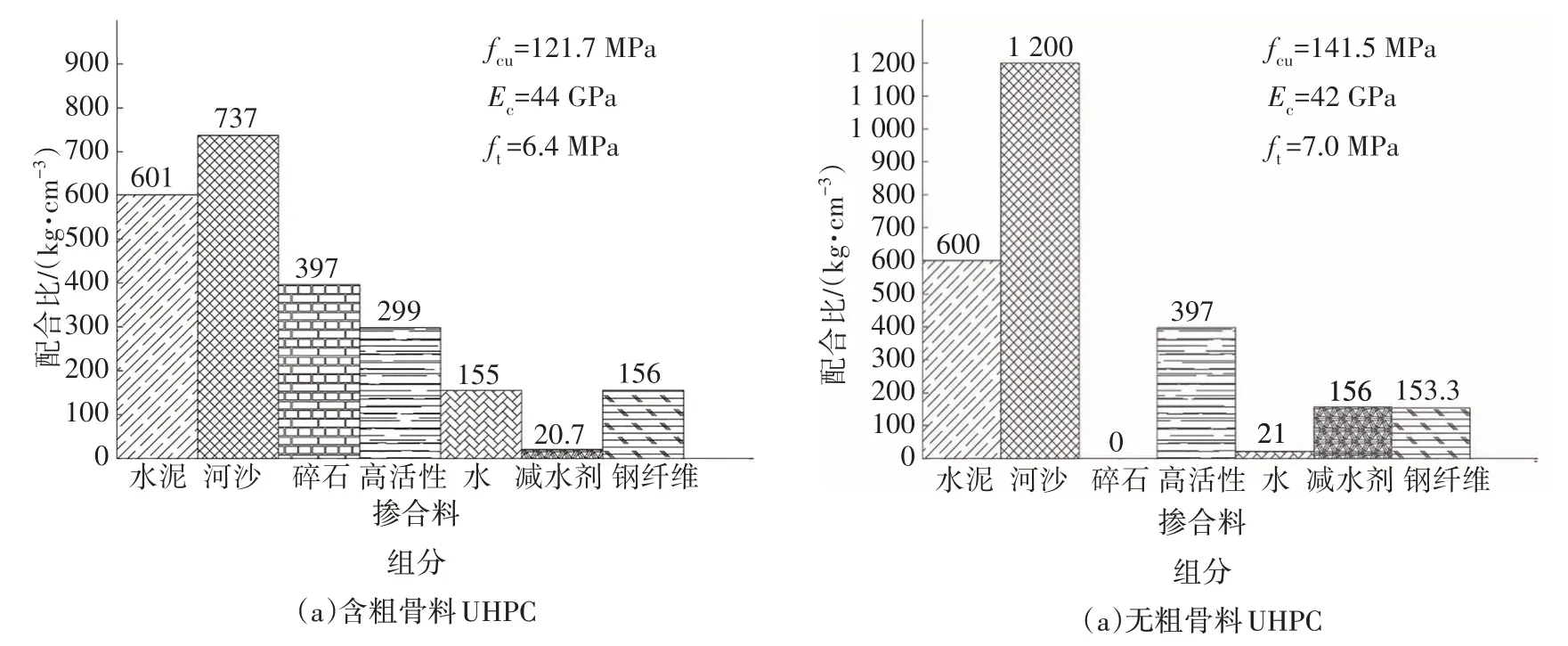

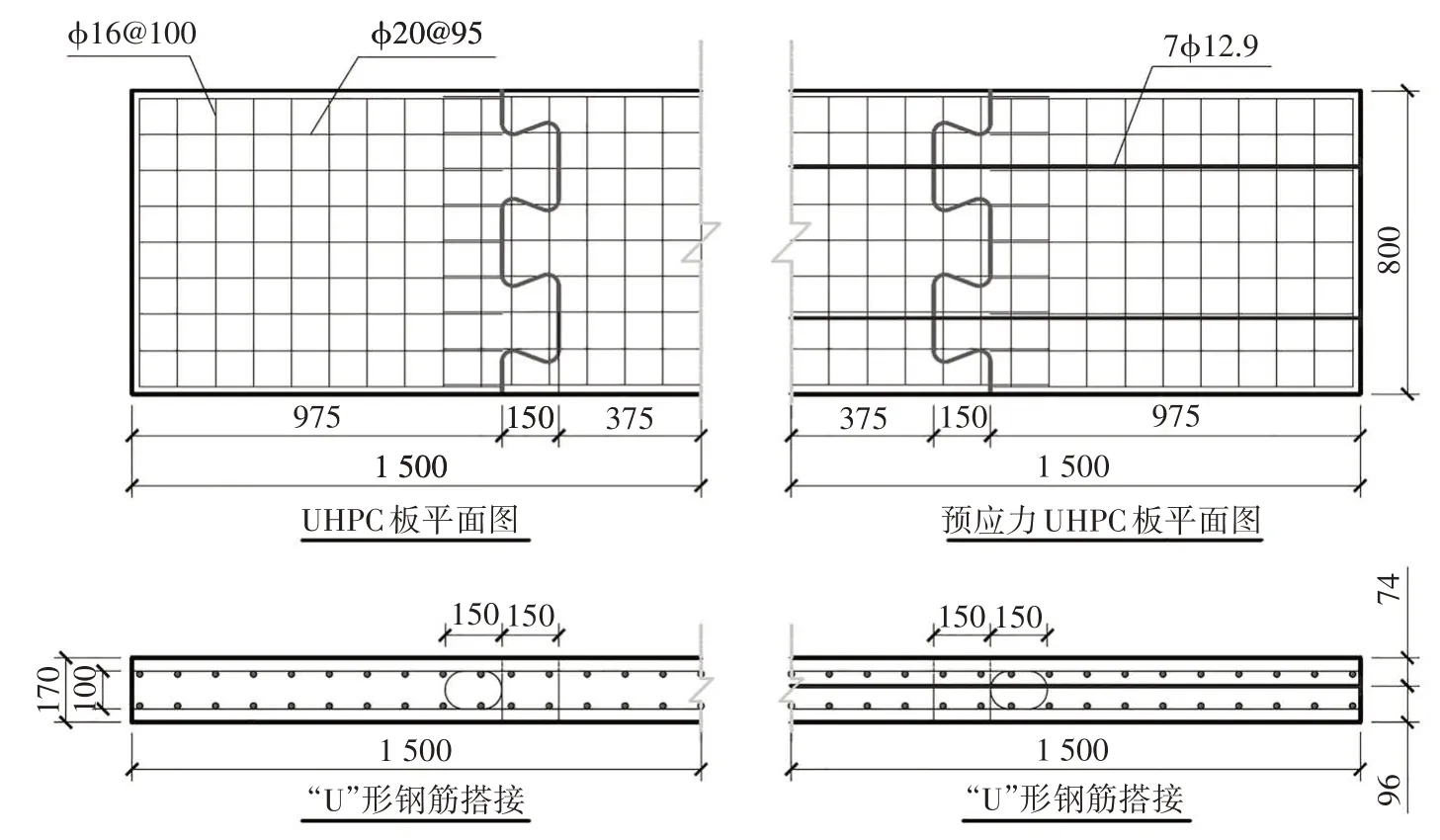

试验通过4个UHPC 板负弯矩加载,研究预应力水平和材料类型对UHPC 湿接缝受弯性能的影响.两种UHPC 的配合比见图1,粗骨料粒径为6~8 mm.板内纵向配筋为9ϕ20,横向配筋为31ϕ16.板件参数及试验结果见表1 和图2.板件E-A-0 为标准组,湿接缝处UHPC 无粗骨料,钢筋采用“U”形搭接[18-19],搭接长度为150 mm,无预应力.

图1 UHPC配合比Fig.1 Mixture proportion of UHPC.

表1 板件主要参数及试验结果Tab.1 Main parameters and test results of plate

图2 板件几何尺寸(单位:mm)Fig.2 Dimensions of specimens(unit:mm)

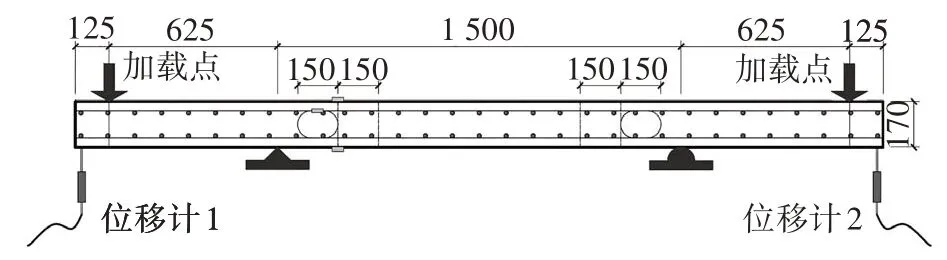

测量荷载大小、板端位移和纵向钢筋应变,观察裂缝发展.采用两点加载,板件两端荷载相同.测点及加载点详见图3.分级加载,预加载10 kN 持荷5 min,第一阶段按5 kN/min 的速率加载,至出现可见裂缝;第二阶段,纵向钢筋屈服前按10 kN/min 的速率加载;第三阶段按5 kN/min 的速率加载,至板件破坏.

图3 测点及加载点布置(单位:mm)Fig.3 Test setup(unit:mm)

1.2 试验结果

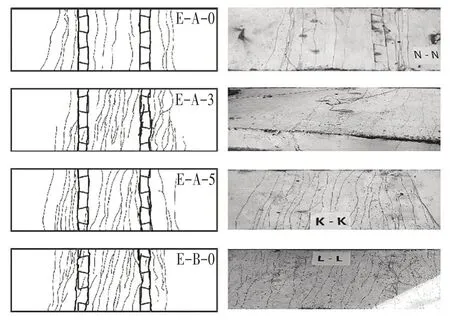

各组板件破坏模式相似,加载到10%~20%峰值荷载时,接缝处出现裂缝,本文将0.02 mm(裂缝观测仪最小刻度)裂缝宽度对应的荷载称为开裂荷载,但高度与宽度较小且发展缓慢.荷载增加至约30%峰值荷载时,板端挠度急剧增大,纯弯段出现微裂缝且逐渐加密,接缝处裂缝高度与宽度迅速发展,形成横向通缝.荷载接近峰值荷载时,纤维拔出声剧烈,板端挠度达到约20 cm,侧面主裂缝高度超过板件厚度的70%,宽度超过1 mm.板件完全破坏时,裂缝分布在接缝两侧,开裂形式详见图4.

图4 板件开裂形式Fig.4 Crack patterns

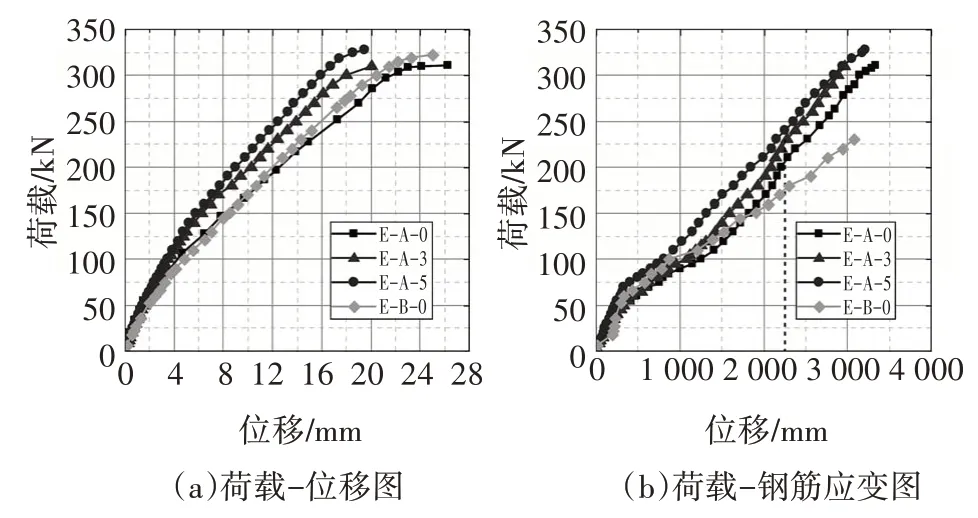

各组荷载挠度曲线形态相同,试验主要结果见表1和图5.可以看出:

图5 荷载-位移图与荷载-钢筋应变图Fig.5 Load versus deflection and load versus longitudinal reinforcement strain

1)预应力水平对UHPC 湿接缝桥面板受弯性能影响显著,预应力水平增加,板件开裂荷载与极限承载力提高.预应力提高5 MPa,板件开裂荷载与极限承载力相应提高50.0%和22.6%.

2)改变现浇板UHPC 配合比对开裂应力与极限承载力影响较小.UHPC 中加入粗骨料后,UHPC 抗压强度与抗拉强度变化小,板件受弯性能影响较小.

3)板件开裂前,钢筋纵向应变随荷载线性增长.开裂后,应变非线性增长且增速加快.纵筋屈服后,应变持续增加,曲线斜率变化不明显.

4)预应力板件刚度更大,钢筋的纵向应变小于非预应力板件.无粗骨料UHPC,板件开裂前钢筋应变与标准板件差异较小.开裂后,无粗骨料UHPC 密实度更高,裂后剩余刚度更大,纵筋应变低于标准板件.

2 数值模型建立与试验验证

2.1 材料本构

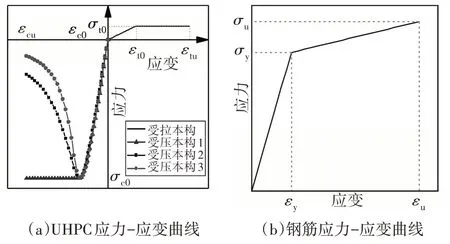

混凝土应力-应变曲线是确定CDP模型的依据,UHPC本构曲线对有限元计算精度至关重要,是分析结构拉、压力学行为的前提[20].

钢筋为双折线本构模型,钢筋与UHPC 应力-应变曲线见图6.

图6 UHPC和钢筋应力-应变曲线Fig.6 Stress-strain relationship of UHPC and reinforcing bars

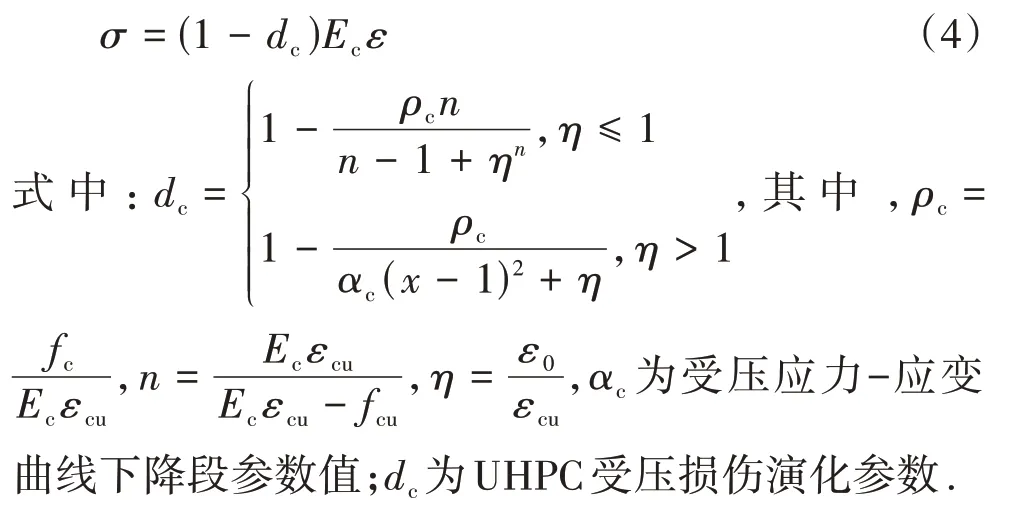

作者团队研究UHPC 受拉本构,证明双折线受拉本构关系式模拟效果更优[21],其忽略了受拉过程中材料硬化,但其收敛性更优,且在UHPC 材料有限元模拟中应用广泛.其表达式为:

式中:σt和ft分别为UHPC 的拉应力和抗拉强度;εt、εt0、εtu分别为UHPC 拉应变、初裂拉应变和极限拉应变.

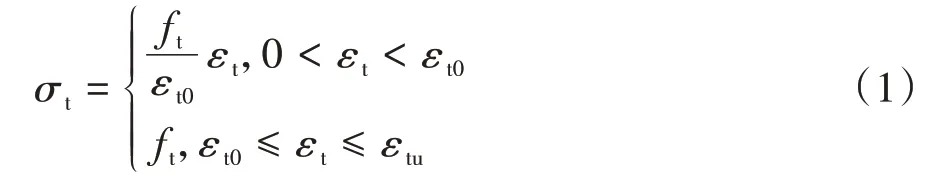

对UHPC 受压本构关系,根据破坏模式选取了3种常用应力-应变曲线.

1)受压本构1[22]:

式中:σc和fc分别为混凝土的压应力和轴心抗压强度;η=εc/εcu,εc和εcu分别为UHPC压应变和峰值压应变;k=1.05Ec×εcu/fc,Ec为UHPC弹性模量.

2)受压本构2[23]:

式中:y=σc/fc;α为修正系数,根据试验数据,选取上升段α=1.2,下降段α=2.41.

3)受压本构3[24]:

2.2 模型建立

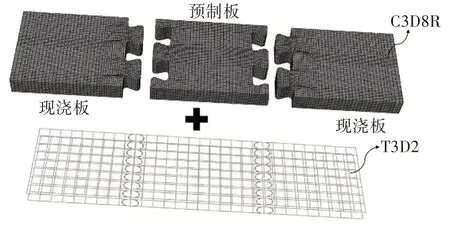

利用Abaqus 进行数值分析.模型见图7.模型由钢筋网格、现浇板和预制板组成.板件尺寸、钢筋种类与布置见图2和图3.

图7 有限元模型Fig.7 Finite Element model

UHPC 板件网格属性为C3D8R,钢筋为T3D2.远离湿接缝的板件受力对接缝处的内力分布影响较小,湿接缝网格尺寸取20 mm,其余位置网格尺寸为50 mm.钢筋每100 mm划分4个单元.

板件之间为面-面接触,法向硬接触,切向定义摩擦系数,根据AASHTO 规范[25]和ACI 318–19[26]建议,若无试验结果,静摩擦系数取为0.6,同时,Fu等[27]和潘仁胜等[28]推荐采用摩擦系数0.6 进行UHPC 板界面接触模拟.作者团队前期试验结果表明,钢丝网格处理后的UHPC 接缝板,其开裂荷载与初裂应力均可提高约30%.因此,本文的数值模拟中,考虑钢丝网格处理对受力性能的提高效应,在0.6 的基础上对摩擦系数进行提高,即本文有限元模拟接缝切向行为摩擦系数为0.8.钢筋与混凝土为嵌入约束.

模型建立时采用位移加载,加载类型为“Dis⁃placement/Rotation”,在加载点施加50 mm 位移,施加方式为“Smooth Step”.支座与加载点设置耦合约束,通过控制点输出约束区域内的力和力矩.选取静力通用分析步模拟UHPC 湿接缝桥面板的单元畸变和失效模式.

模型边界条件为简支支承,一端为活动铰支座,另一端为固定铰支座.在板件两端施加对称的均布荷载.

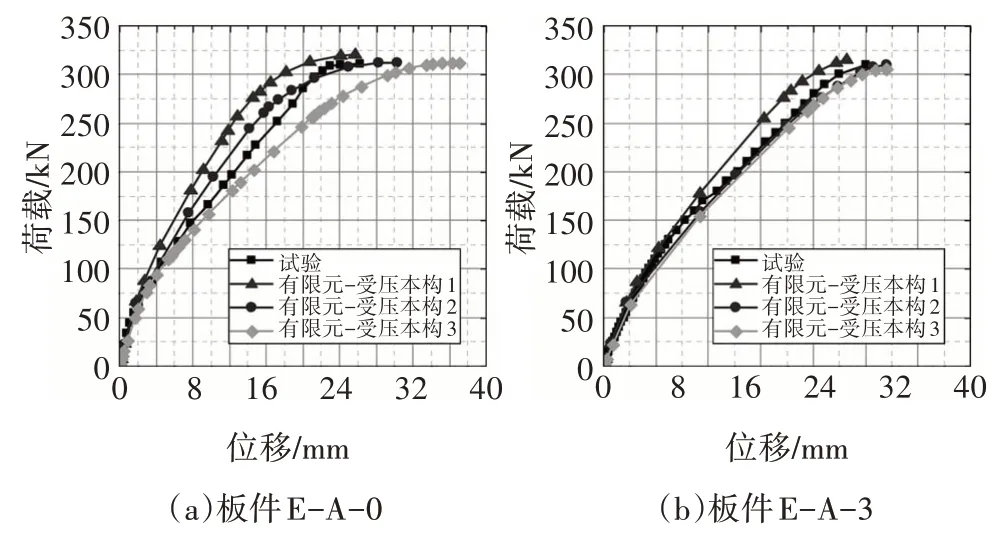

2.3 试验验证

荷载-板端位移试验曲线与有限元计算结果对比如图8 所示.可以看出,受压本构1 忽略了UHPC材料的软化特性,其刚度和极限承载力大于试验曲线和其他计算曲线.受压本构3中UHPC 强度折减大于实际情况,其刚度和极限承载力最低.受压本构2曲线形态与试验结果最接近,其考虑了UHPC 应变硬化特性,且刚度折减适中.因此本文选用受压材料本构2进行后续分析.

图8 荷载-位移试验曲线与有限元计算结果对比图Fig.8 Comparison of load versus deflection and finite element calculation results

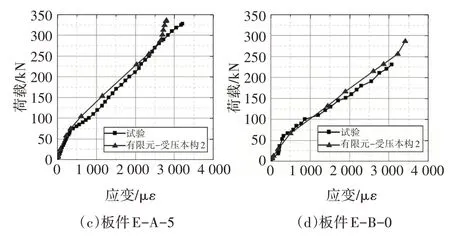

图9为受压本构2荷载-钢筋应变试验曲线与有限元计算结果对比图.可以发现,总体拟合效果较好.试件开裂前,计算曲线与试验曲线重合.开裂后,曲线的斜率显著折减.达到极限承载力前,曲线存在斜率增大趋势.

图9 荷载-钢筋应变试验曲线与有限元计算结果对比图Fig.9 Comparison of load versus longitudinal reinforcement strain and finite element calculation results

3 主要影响因素参数分析及讨论

3.1 参数选取

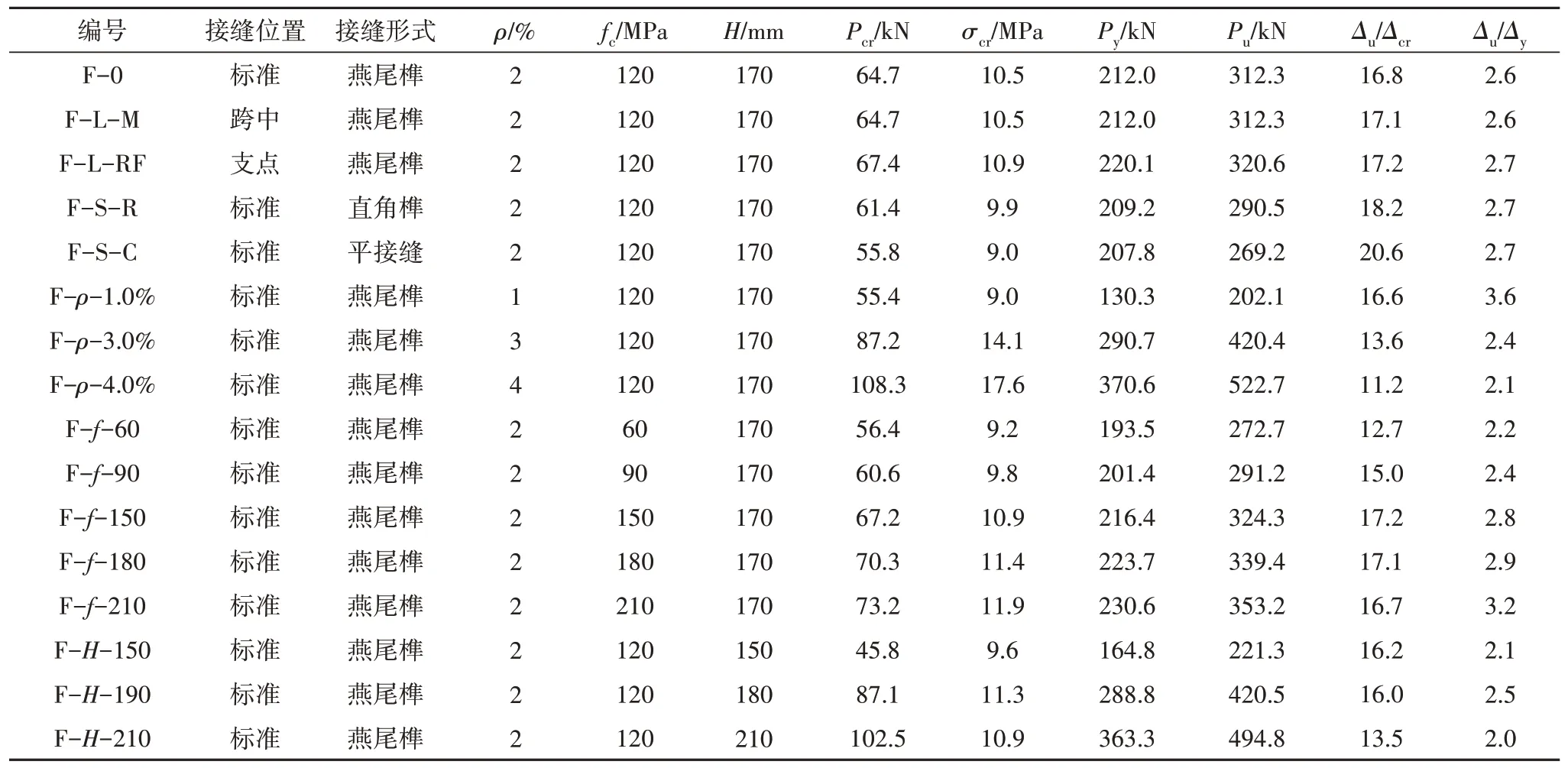

以接缝位置(试验位置、跨中和支点)、接缝形式(燕尾榫、直角榫和平接缝)、纵向配筋率(1%、2%、3%和4%)、混凝土强度(60 MPa、90 MPa、120 MPa、150 MPa、180 MPa 和210 MPa)和板件厚度(150 mm、170 mm、190 mm 和210 mm)等为变化参数.建立16个UHPC 简支板有限元模型,编号和主要计算结果如表2所示.

表2 板件编号及主要计算结果Tab.2 Number and main calculation results of plate

3.2 荷载-位移曲线

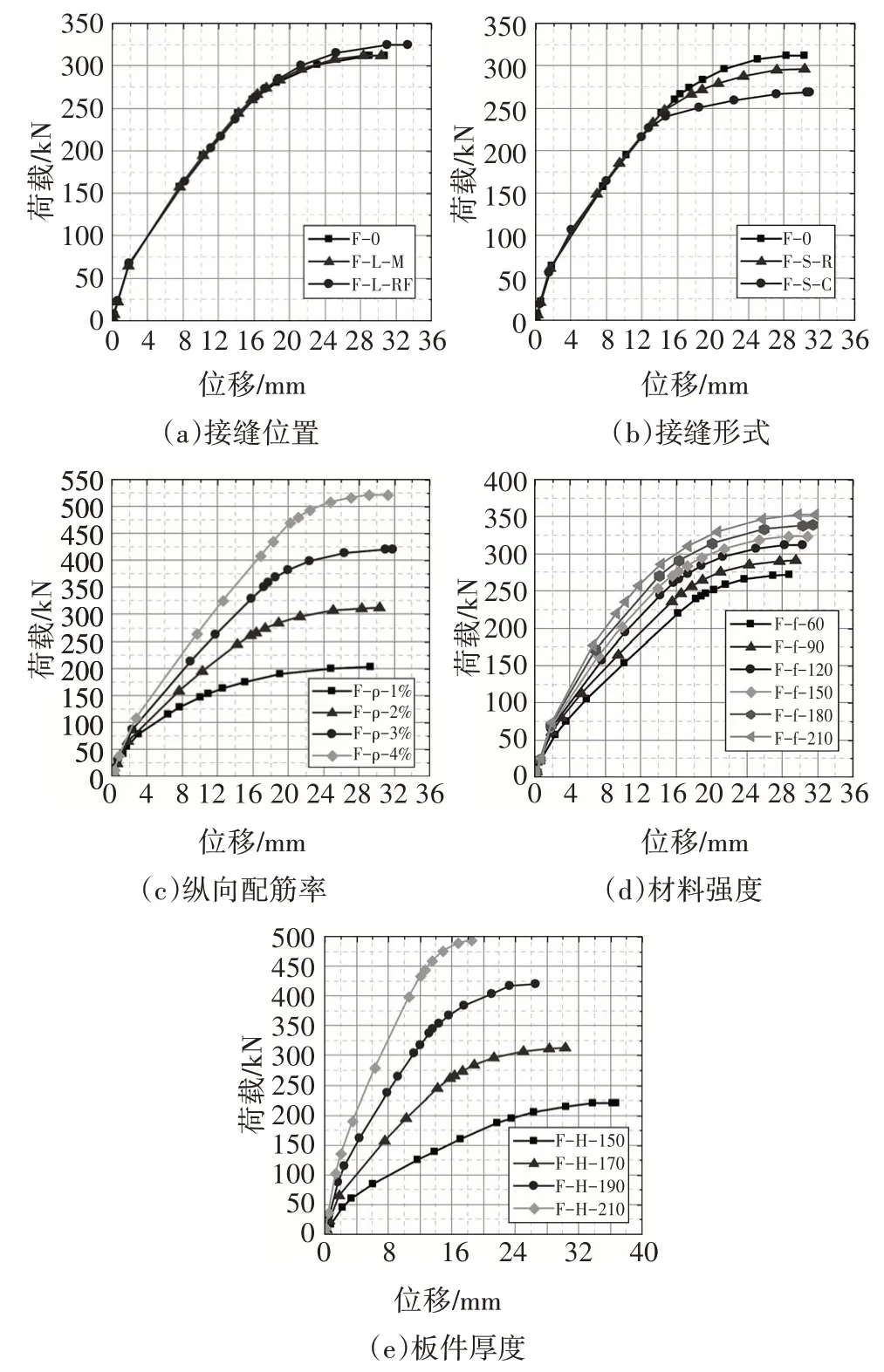

图10 为不同参数对应的板件荷载-位移曲线,可以发现:

图10 不同参数对荷载-位移曲线的影响Fig.10 Effect of different paraments on load versus deflection.

除配筋率1%的板件外,曲线形态均相似,板件开裂点和钢筋屈服点将曲线划分为三个阶段.板件开裂前,荷载-位移曲线线性增长,曲线斜率象征板件初始刚度.板件开裂后至纵向钢筋屈服,曲线斜率减小,板件刚度减小,荷载随板件位移持续呈线性增长.钢筋屈服后,板件位移急剧增长,荷载增幅减小,板件逐渐破坏,达到极限承载力.配筋率为1%时,板件为少筋梁,其没有明显的钢筋屈服点.

3.3 开裂应力与极限承载力

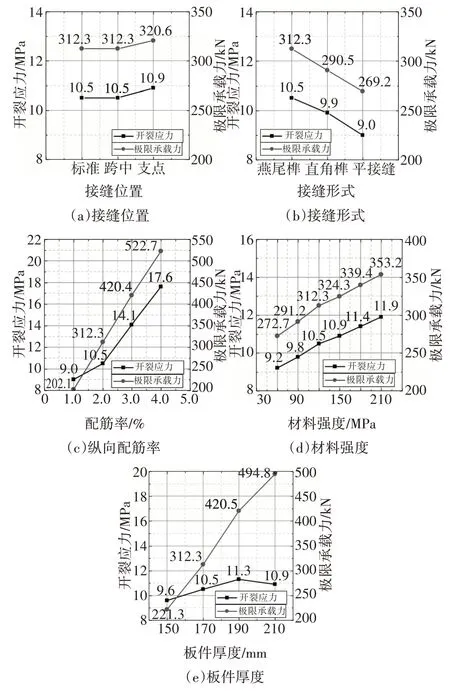

图11 为不同参数对开裂应力和极限承载力的影响规律,具体分析如下:

1)接缝位置:由图11(a)可以发现,改变接缝位置对板件影响较小,曲线接近水平.接缝在试验位置与跨中时,承受最大负弯矩,而接缝处于支点位置时,整个接缝处弯矩略小,其开裂和破坏时加载更大.表明燕尾榫整体性较好,荷载相同时,改变接缝位置,其受弯性能不受影响.

图11 不同参数对开裂应力和极限承载力的影响Fig.11 Effect of different paraments on cracking stress and ultimate bearing capacity

2)接缝形式:从图11(b)可以看出,对于初裂应力,燕尾榫接缝>直角榫接缝>平接缝,燕尾榫接缝初裂应力较直角榫和平接缝分别提高7.5%和16.0%.燕尾榫板件开裂时多条主裂缝同时开展,如图4 所示,而平接缝和直角榫破坏过程中主裂缝数量少.由于燕尾榫间存在摩擦力与机械咬合力,使得燕尾榫接缝的极限承载力较直角榫与平接缝可分别提高5.4%和16.0%.

3)配筋率:由表2 和图11(c)可以发现,板件初裂应力与极限承载力随配筋率增大而提高.配筋率由2%增加到4%时,初裂应力与极限承载力相应提升67.6%和67.3%.配筋率大于2%时,曲线线性增长.配筋率为1%时为少筋梁,曲线增长斜率较小.

4)材料强度:从表2 和图11(d)可以看出,材料强度180 MPa 较120 MPa,初裂应力与极限承载力相应提升13.3%和13.1%.初裂应力与极限承载力随材料强度线性增长,材料强度大于120 MPa 时斜率减小.可见提升材料强度时初裂应力与极限承载力增幅较小.

5)板件厚度:由图11(e)可以发现,板件厚度增加,初裂应力变化较小,均介于9.5~11.5.极限承载力随板件厚度线性增长,板件厚度由150 mm 增加到210 mm 时,极限承载力提高122.6%.板件刚度随尺寸增加而提高,从而承载力相应提高.

3.4 裂后延性

结构裂后延性可用延性系数表征,常以挠度、曲率和转动角度建立延性系数.以挠度为基础的延性系数因形式简单、计算方便被广泛采用[29-31],即

式中:Δy为纵向钢筋屈服对应位移;Δu为极限承载力对应位移.以上延性系数无法对裂后性能进行有效评价,因此,本文提出了裂后延性系数,表达式为

式中:Δcr为结构弯曲开裂对应的位移.

利用式(5)与式(6)计算的延性系数见表2,板件裂后延性系数为10.0~20.0,表明结构开裂后有较好的变形能力.接缝位置对裂后延性无显著影响.燕尾榫接缝的裂后延性小于其他两种接缝.纵向配筋率对板件裂后延性影响最大,随配筋率增加,结构延性减小,配筋率4%比配筋率1%延性减小约70%.在材料强度水平小于120 MPa 时,材料强度增加,板件裂后延性提高,而混凝土强度大于120 MPa 时,材料强度增加,裂后延性增幅较小.板件尺寸变化较小时,结构延性变化不显著.

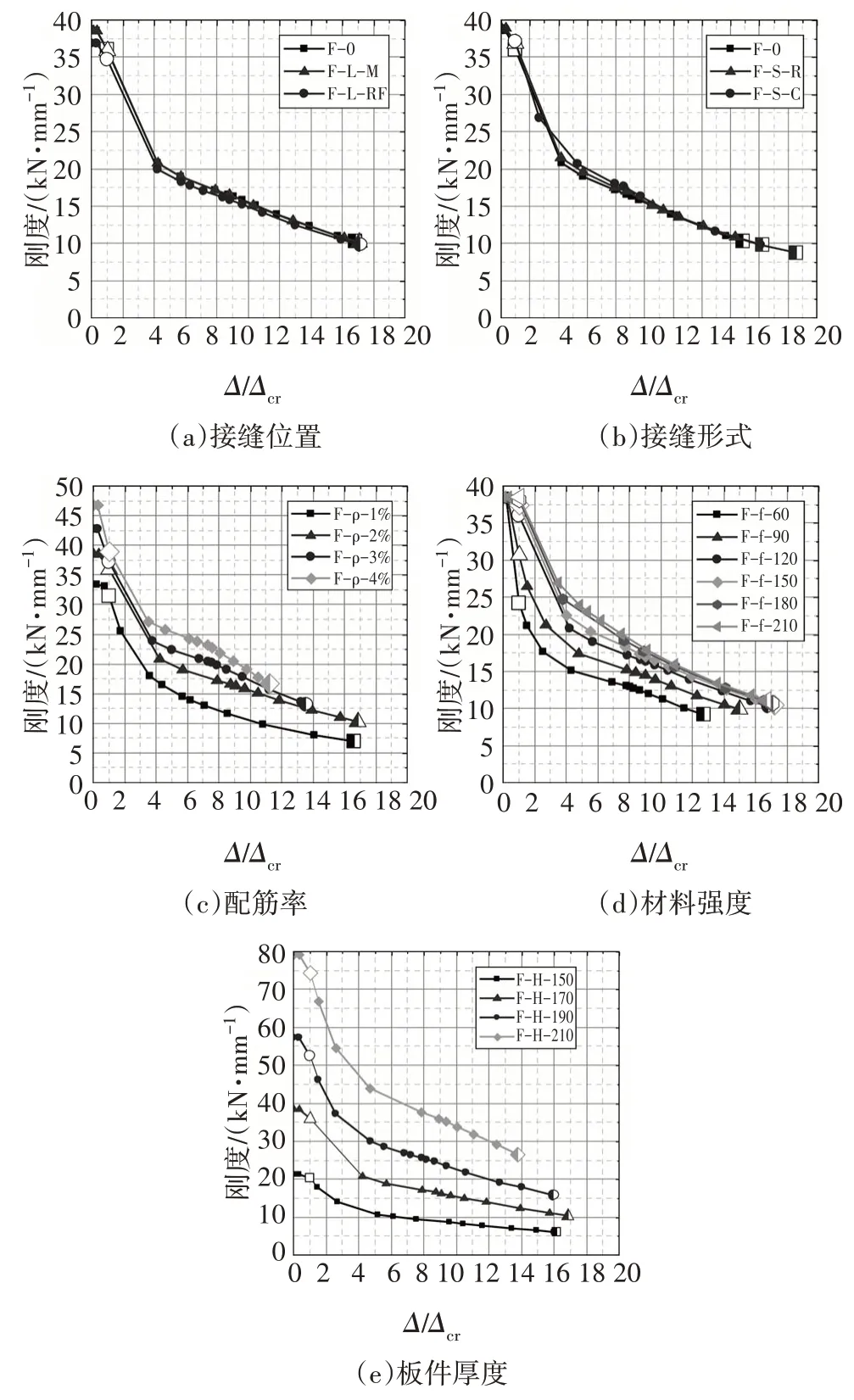

3.5 裂后刚度退化规律

不同参数对应的刚度退化曲线如图12 所示,图中空心点为弯曲开裂点,半空心点为极限承载力点.采用割线刚度进行分析.可以看出板件刚度弯曲开裂后迅速下降,至纵向钢筋屈服.紧接着刚度退化速度明显减缓,板件破坏时刚度约为初始刚度的25%.

图12 刚度退化分析Fig.12 Stiffness degradation analysis

接缝位置和接缝形式的刚度退化曲线较为集中,另外三组的刚度退化曲线则比较分散.板件初始刚度与配筋率、材料强度和板件尺寸关系密切,以初裂刚度为例,相对于配筋率1%而言,配筋率为4%时提高23.9%;对抗压强度120 MPa 而言,抗压强度为60 MPa 时,初裂刚度降低33.0%,抗压强度为210 MPa 时,初裂刚度提高7.1%;板件厚度为210 mm 时较板件厚度150 mm,初裂刚度提高268.3%.材料强度对初始刚度与剩余刚度影响较小,对加载过程中刚度影响较大.

4 结论

通过4 组模型试验与16 个有限元模型仿真分析,研究了预应力水平、接缝位置、接缝形式、纵向配筋率、材料强度和板件厚度等参数对UHPC 湿接缝桥面板受弯性能影响规律,分析了荷载位移曲线、裂后变形能力和刚度退化规律,主要结论如下:

1)基于试验发现,UHPC湿接缝桥面板破坏具备延性特征,裂缝呈多而密的分布;提高预应力水平可显著提升板件开裂荷载与极限承载力,预应力水平5 MPa 的板件开裂荷载与极限承载力较无预应力板件分别提升50.0%和22.6%.

2)建立了UHPC 简支板精细化数值模型,并用试验结果进行验证.基于验证后的有限元模型参数分析发现,燕尾榫接缝整体性能好,改变接缝位置对湿接缝受弯性能影响较小.燕尾榫接缝较直角榫接缝和平接缝受弯性能更好,开裂荷载分别提高7.5%和16.0%,极限承载力分别提高5.4%和16.0%

3)板件开裂应力和极限承载力随材料强度线性增长,且材料强度大于120 MPa 时增长变缓.板件极限承载力随配筋率和板件厚度线性增长.板件厚度改变时,板件开裂应力保持在9.5~11.5 MPa.

4)提出了一种UHPC 湿接缝桥面板裂后新延性系数,其表达式为极限荷载对应位移与开裂荷载对应位移之比.UHPC 湿接缝桥面板板件的延性系数介于10.0~20.0,表明UHPC 燕尾榫湿接缝桥面板裂后变形能力较好.