基于响应面的车用功率模块Pin-Fin优化设计

2022-12-03张嘉伟

张嘉伟 曾 正 孙 鹏 王 亮

基于响应面的车用功率模块Pin-Fin优化设计

张嘉伟 曾 正 孙 鹏 王 亮

(输配电装备及系统安全与新技术国家重点实验室(重庆大学) 重庆 400044)

集成Pin-Fin散热器可以降低功率模块的结-流热阻,提升车用电机控制器的功率密度和可靠性,是车用功率模块先进热管理技术的发展趋势。然而,Pin-Fin散热器的设计面临电-热-流多物理场耦合的挑战,难于解析表征与定量优化,设计的周期长、成本高。基于响应面优化方法,该文提出一种集成Pin-Fin散热器的模型化设计方法,建立集成Pin-Fin形貌结构与阵列排布的数学描述,给出Pin-Fin散热器热-流性能的理论模型,建立Pin-Fin的多目标优化模型,获得Pin-Fin散热器结构的最优设计。为了验证理论模型和优化设计的可行性和有效性,搭建面对面变流器对拖实验平台,对标商业化车用功率模块的Pin-Fin设计,采用大量固定工况,以及实际车用工况实验结果,对比验证优化后的Pin-Fin能降低车用功率模块7.62%的结-流热阻,减小65%的功率模块损伤,提升车用电机控制器寿命1.8倍,为车用功率模块低热阻集成Pin-Fin散热器提供新的研究思路。

车用功率模块 集成Pin-Fin散热器 响应面方法 多目标优化设计

0 引言

电机控制器是连接电池和电机的纽带,是电动汽车的“心脏”。高压、大容量、高效率、高功率密度、高可靠性、低成本是车用电机控制器的持续追求目标[1]。由于应用市场的需求牵引,车用功率模块的集成度越来越高、功率芯片的热通量越来越大,对功率模块的热管理提出了越来越严苛的挑战[2]。热管理设计的缺陷:一方面将制约电动汽车的续航里程与综合能效;另一方面将降低功率模块的稳定性与可靠性[3]。近年来,车用功率模块的冷却方式,逐渐从齿片风冷散热、水冷板散热发展为集成Pin- Fin液冷散热[4]。实验证明:相对于传统水冷板的间接冷却散热器,采用Pin-Fin结构的直接冷却散热器,可以降低30%~50%的热阻,以及40%以上的尺寸和70%的质量[5],有效地提高电机控制器的可靠性和功率密度[6]。然而,集成Pin-Fin散热器的设计是一个电-热-流耦合的多物理场优化问题,涉及多学科交叉,研究难度大。在有限的可行域内,如何最小化Pin-Fin散热器的热阻和冷却液压降,还缺乏基础研究,亟待进行技术创新。

针对Pin-Fin散热器的优化设计研究,主要集中在Pin-Fin形貌结构与阵列排布两个方面。在Pin-Fin形貌结构方面,功率芯片的损耗经过多层传导,通过Pin-Fin与冷却液换热,将热量带离芯片。Pin-Fin的形貌和结构,直接决定散热器与冷却液的交互机制和换热效果,间接决定散热器的热阻。常用的Pin-Fin结构主要包括圆柱形、矩形、三角形[7]、椭圆形[8]、梭形[9]、流线形[10-11]、五边形[12]、六边形[8]等。通常,Pin-Fin形状越复杂,换热效率越高。此外,在Pin-Fin上引入通孔[13-14]、螺纹[15-16]、鳍形[17]等结构,可以增加Pin-Fin周围的涡流效应,增强Pin-Fin的换热效果。然而,Pin-Fin形貌结构越复杂,加工难度越大、成本越高,同时还可能增加流道阻力、冷却液压降,降低流体速度、导热系数,增加散热器热阻。因此,圆形Pin-Fin结构由于成本与性能的折中优势,得到了更多应用。在Pin-Fin阵列排布方面,除Pin-Fin的形貌结构之外,Pin-Fin阵列的排布方式,也是影响Pin-Fin散热器性能的重要因素[8]。通常,采用更加密集的Pin-Fin排列,在一定程度上能增加Pin-Fin散热器的换热能力。虽然其对水泵功率及冷却液流速的影响很小,但是过于密集的Pin-Fin排列会阻碍冷却液在Pin-Fin间的流动,增加散热器的流道阻力和冷却液压降,降低Pin-Fin散热器的努赛尔系数,反而会降低散热器的热阻[18-20]。因此,需要合理优化Pin-Fin阵列的布局,才能尽可能发挥Pin-Fin散热器的最佳性能。然而,现有Pin-Fin阵列的设计,大多采用经验-试凑方法[21],结合经验枚举、排列组合等方法,产生大量的Pin-Fin排列方式,然后通过仿真或实验获得其温度特性,最后从中筛选优化方案[22]。此类设计方法缺乏方法论指导,需要进行大量的实验和试错,设计周期长、成本高,且难以实现最优设计[23-25]。因此,采用合适的实验设计方法,简化Pin-Fin散热器排列设计过程,提高设计效率和精度具有重要的研究价值和应用前景[26-28]。

综上所述,Pin-Fin的设计,以形貌结构和阵列排布为优化自由度,以散热器热阻和冷却液压降为协同优化目标,是一个多物理场耦合、多学科交叉的技术难题。现有Pin-Fin设计缺乏方法论指导,采用有限枚举、排列组合等试凑设计,导致设计成本高、优化效果差、优化效率低、失败风险大,因此急需构建基于模型的Pin-Fin优化设计理论,提升车用功率模块的热性能和车用电机控制器的可靠性。

针对Pin-Fin散热器缺乏模型方法、难于进行定量设计的问题,基于响应面优化方法,本文详细研究了车用功率模块Pin-Fin散热器的建模表征与优化设计,采用可行域的扩展变换,解决了设计域过小或不平滑的问题。对标英飞凌公司HybridPack封装车用功率模块,建立了集成Pin-Fin散热器的结构描述与表征模型,借助于有限元仿真软件,采用多物理场分析方法,研究了Pin-Fin结构参数对其性能的影响规律,基于中心复合设计方法,构建了Pin-Fin设计的响应面模型,有限元仿真结果验证了模型的合理性和有效性,以散热器的热阻和压降协同最小为目标,建立了Pin-Fin的多目标优化设计模型,并得到了优化设计结果,研制了Pin-Fin散热器和逆变器样机,搭建了面对面变流器对拖实验平台,通过固定工况和实际工况的车用逆变器实验结果,对比验证了基于响应面的Pin-Fin优化设计方法,能够有效降低散热器的热阻,提高车用电机控制器的寿命。本文的研究结果可以为集成Pin-Fin车用功率模块的研发提供基础理论模型和技术方法指导,为高可靠车用电机控制器的研究提供新的思路和途径。

1 Pin-Fin散热器的数学模型

1.1 Pin-Fin的结构描述

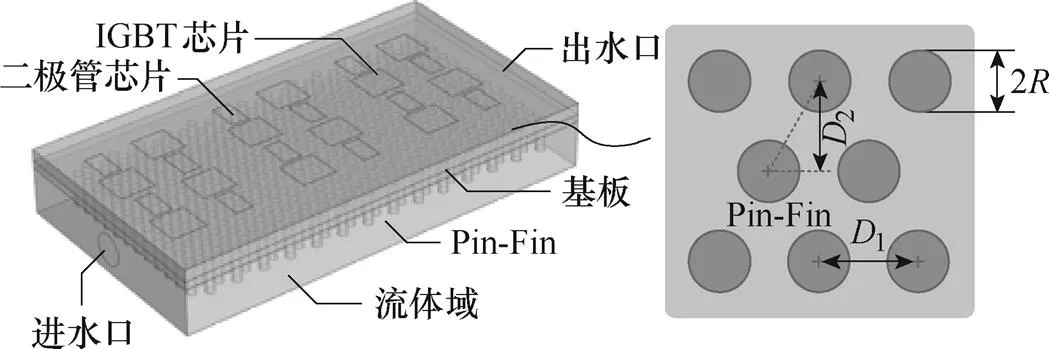

车用功率模块通常采用水冷板或集成Pin-Fin的冷却结构,冷却原理如图1所示。功率芯片的损耗主要通过直接敷铜板(Direct Bonded Copper, DBC)、焊料、基板、水冷板或集成Pin-Fin,传递到冷却液,忽略硅凝胶、外壳与环境之间的换热。根据传热学原理,功率芯片的结温j可以表示为

式中,loss为功率芯片的损耗;a为冷却液的温度;thjf为芯片到冷却液的结-流热阻。

图1 车用功率模块的冷却原理

Fig.1 Schematic cooling of power module for vehicle

对于如图1a所示的水冷板冷却方案,thjf可以表示为

式中,thjc为芯片到基板的热阻;thTIM为热交互材料(Thermal Interface Material, TIM)的热阻;thhs为水冷板的热阻。

对于如图1b所示的集成Pin-Fin冷却方案,thjf可以表示为

可见,车用功率模块采用集成Pin-Fin散热器,能够消除TIM的热阻,并增加冷却液与散热结构的换热面积,降低功率模块的结-流热阻,提升功率模块的热管理性能。

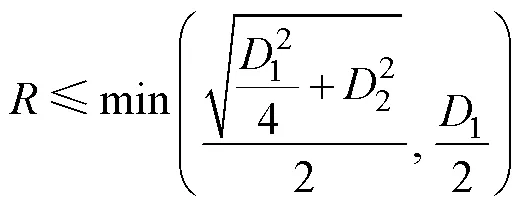

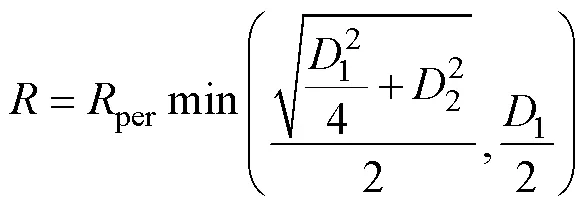

为了实现Pin-Fin的优化设计,以常用的英飞凌公司HybridPack封装的车用功率模块FS400R07A3E3为例,建立车用电机控制器的数字模型,集成Pin- Fin散热器的结构如图2所示。可见,Pin-Fin的结构-效能主要由4个变量决定:高度、横向距离1、纵向距离2和半径。若采用实际半径进行响应面设计,为了在满足实验点连续的条件下,保证Pin-Fin的圆柱不交叠,半径在任何条件下都应该满足

图2 集成Pin-Fin散热器的结构

式中,per控制圆柱半径在允许范围内变化(0≤per≤100%)。

根据定量设计模型,采用优化设计方法,在可行域内寻找最佳的Pin-Fin结构参数,可以最小化集成Pin-Fin散热器的热阻。此外,对于非均匀分布或具有非均匀半径的结构,也可通过辅助函数来间接设计1、2或per。由于成本和工艺的限制,目前大部分车用逆变器中仍然采用均匀分布、均匀半径的Pin-Fin结构,因此本文后续仅讨论通用Pin-Fin结构的优化设计方法。

1.2 Pin-Fin的数学表征

为了定量评估Pin-Fin的设计效果,可以采用多物理场耦合分析方法,借助有限元分析软件,求解如图2所示的数字模型。进水口温度设置为65℃,进水口直径为8mm,流量为3L/min,IGBT芯片的损耗为400W,二极管芯片的损耗为160W。分别设置功率模块基板材料为铜、功率芯片材料为Si、Pin-Fin散热器为金属合金、流体为体积分数50%的乙二醇溶液。

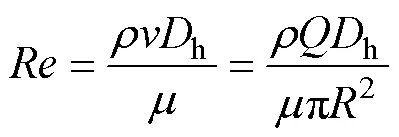

在电-热-流多物理场耦合分析中,首先需要计算流体的雷诺数,以便确定最佳的流体计算模型,可表示为

式中,为冷却液的密度,=1.07kg/L;为冷却液的速度(m/s);h为特征长度,h=8mm;为冷却液的动力黏度,=1.19×10-3Pa∙s;为冷却剂流量,=3L/min;为进水口半径,=4mm。计算得到模型中流体的雷诺数为≈7 200。一般地,流体的雷诺数大于2 000,表明冷却液的运动形式已经脱离层流,大于4 000时已经完全属于湍流。此外,在Pin-Fin散热器中由于其交错结构,增加了流体扰流间的相互作用,流体径向流动效果加强,需要使用湍流模型进行计算[29]。在各种湍流模型中,湍流模型对于复杂结构的外部流体流动具有较准确的计算结果,同时具有较高的收敛性和较低的内存需求,是工业应用中的主要模型。本文属于复杂结构中高雷诺数情况下的仿真分析问题,因此采用湍流模型刻画集成Pin-Fin散热器中流体的动力学行为。

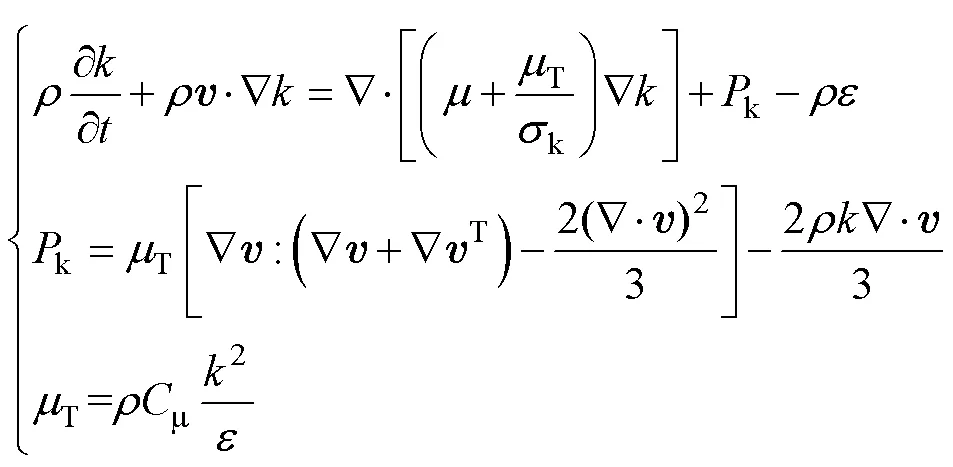

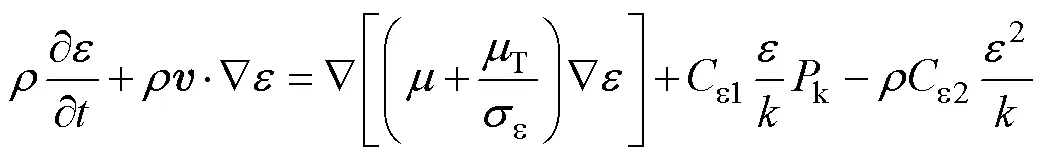

湍流模型引入了两个传输方程以及两个湍流变量,湍流模式下的冷却液满足湍流动能方程

式中,e、e1和e2为封闭系数,用来构成封闭方程组求解模型,分别为e=1.3、e1=1.44和e2=1.92。

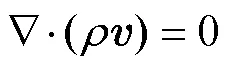

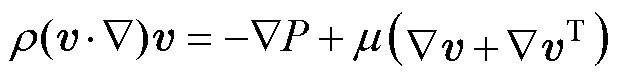

此外,在水冷板内的冷却液具有连续性,其质量梯度为0,可以表示为

水冷板内的冷却液还存在不可压缩性,进水口和出水口的冷却液满足动量守恒,即

式中,为流体压力。

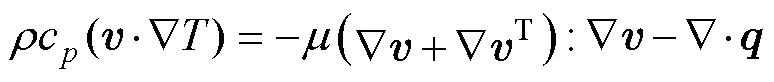

同时,冷却液还满足能量守恒,即

式中,“:”表示矩阵的双点积运算;c为比热容;为热量。

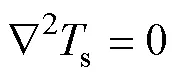

对于水冷板和Pin-Fin等固体材料,满足能量守恒,即

式中,s为固体材料的温度。

虽然车用功率模块的集成Pin-Fin散热器具有完备的数学描述,但是湍流方程与传热方程均为隐式方程,使用有限元法或有限体积法求解依然存在巨大的挑战,暴力搜索或启发式算法都面临大量的反复计算,计算复杂度高,时间和内存消耗都非常大,难于求解。因此,可以采用响应面法表征模型过于复杂的问题,将高维、隐式的有限元模型,转换为低维空间的显式模型,表征Pin-Fin散热器的基本性能,极大地降低了优化设计的难度。

响应面法对可行域内的设计进行取样实验,使用实验结果对实验范围内的因变量进行模型拟合,得到因变量与各设计变量x之间的显式函数为

求解该显式函数的极值,间接求解高维空间的复杂优化问题,可以大幅度降低优化设计的难度。因此,本文采用响应面方法,根据特定组合的有限元仿真结果,对Pin-Fin散热器的结构-效能特性进行建模表征,以最小化芯片温升Dj和进出水口压降Df为目标,优化设计Pin-Fin的结构参数。

2 Pin-Fin散热器的优化设计

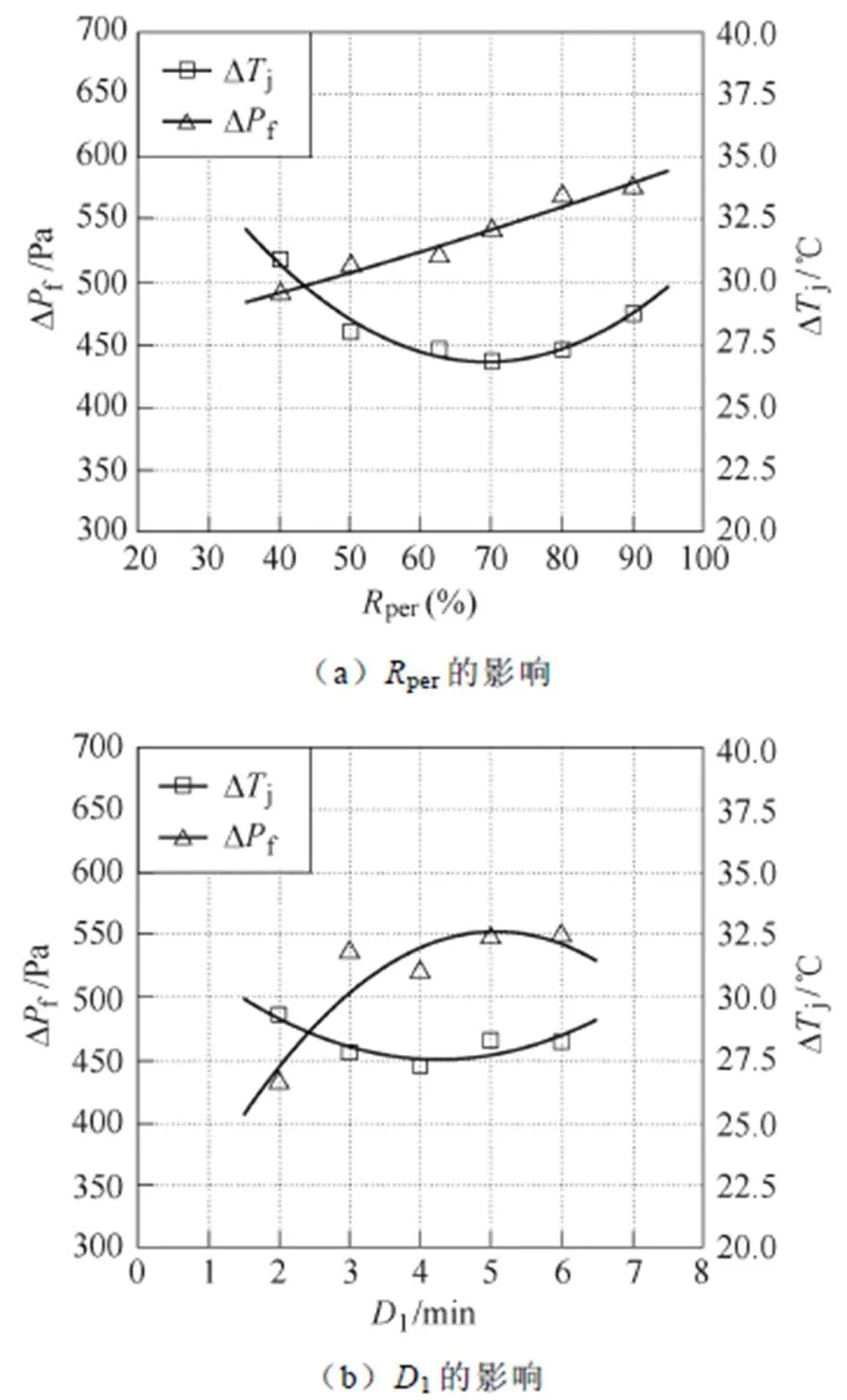

2.1 单变量影响分析

在建立响应面模型之前,首先需要对优化对象进行单变量影响分析,得到影响目标变量的主要因素,并确定响应面中变量的实验范围。根据英飞凌公司车用功率模块的Pin-Fin设计,确定Pin-Fin结构的初始参数:=8mm,1=4mm,2=3.6mm,per=62.5%。在此基础上,确定单因素实验的参数范围:2mm≤≤10mm,2mm≤1≤6mm,2mm≤2≤6mm,40%≤per≤90%。在给定Pin-Fin参数的基础上,每次只在特定范围内改变一个变量的取值,计算Pin-Fin散热器的性能,结果如图3所示。

根据图3所示,可以得到Pin-Fin设计的定性规则。增加Pin-Fin半径,可以降低散热器热阻,降低芯片温升,同时压降线性上升。但是,当半径增大到一定程度之后,密集的Pin-Fin减少了冷却液的流动性,以及Pin-Fin与冷却液之间的换热空间,散热器热阻反而会增加。增加1,可以减小散热器的热阻。但是,当1>4mm时,效果开始减缓,并在1增加到6mm之后,热阻反而增加。同时,随着1的变化,压降呈现出完全相反的特性。对于2的影响,热阻在设计范围内几乎随着2的增大而增大,而压降随着2的增大先减小后增加。增加Pin-Fin的高度,可以增大Pin-Fin的换热面积,有效降低散热器的热阻。

图3 单变量影响的仿真结果

根据单变量分析的结果,与热阻负相关,且冷却液沿垂直Pin-Fin方向流动,与其他变量相互作用较小。因此,可以根据优化设计的可行域,取的最大值8mm。此外,1在4mm附近,热阻和压降有极值,优化设计的范围取为3~5mm。对于2,考虑到Pin-Fin的制造工艺和结构稳定性,优化设计的范围取为2~4mm。

综上所述,以Dj和Df为响应值,Pin-Fin结构参数1、2和per作为响应因素(以下分别以、、代替),其中每个响应因素具有三个水平,设计响应曲面实验以优化Pin-Fin散热器结构,各因素与水平的对应关系,见表1。

表1 响应面设计的因素-水平结果

2.2 中心复合响应面设计

常用的响应面设计有Box-Behnken设计和中心复合设计。相对于Box-Behnken设计,中心复合设计的实验次数略有增加,但是具有更高的设计精度,同时还能兼顾极限设计值的情况。因此,本文采用中心复合设计方法,构建响应面,实验设计的仿真结果见表2。

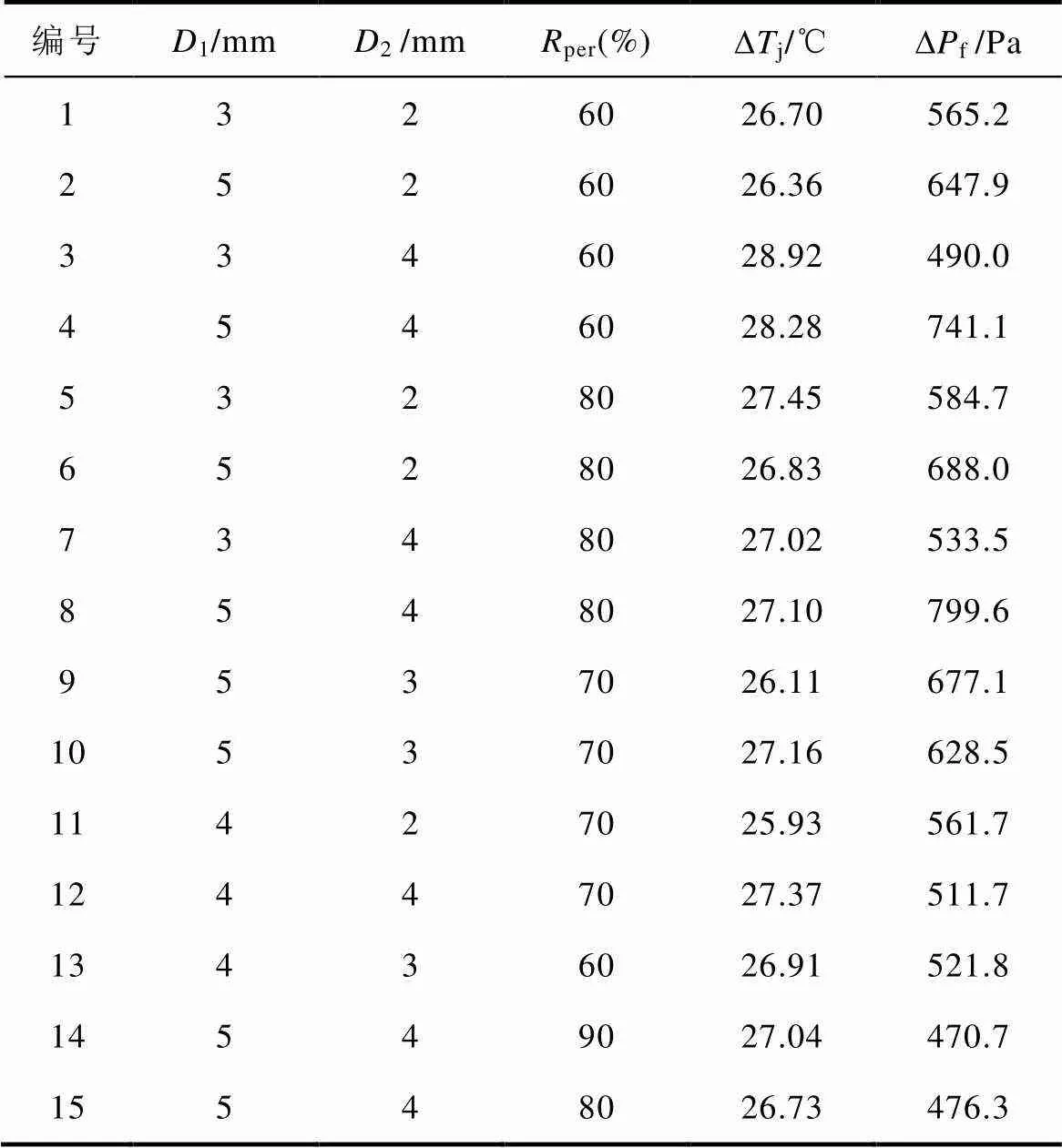

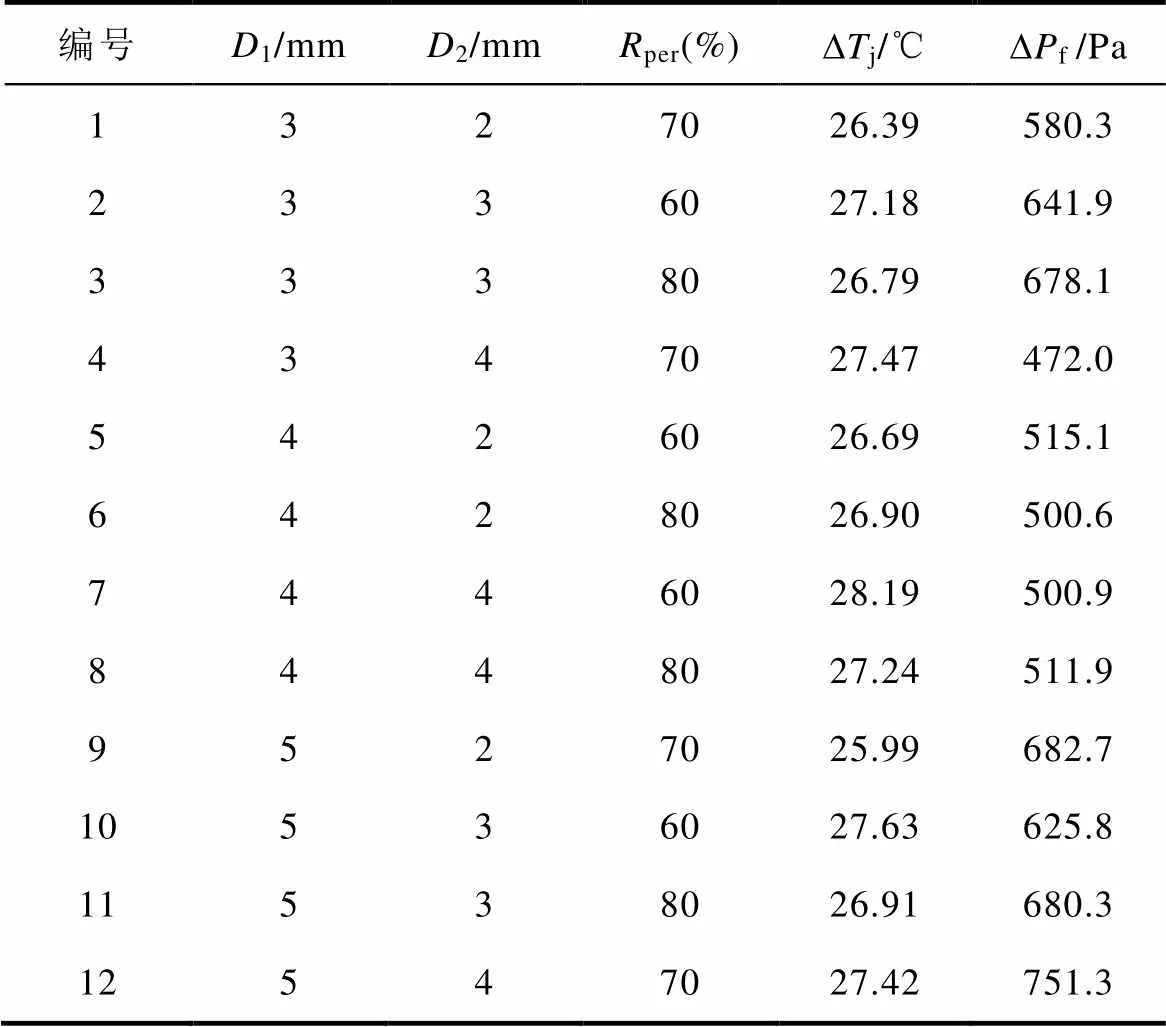

表2 中心复合设计的仿真结果

2.3 响应面模型拟合

根据表2中心复合设计响应面的结果,可以采用显式函数构建Dj和Df与Pin-Fin尺寸之间的曲面模型。建立响应面模型时,在保证拟合精度和预测精度的同时,应使用尽可能简单的模型,来描述Pin-Fin散热器的动力学行为。

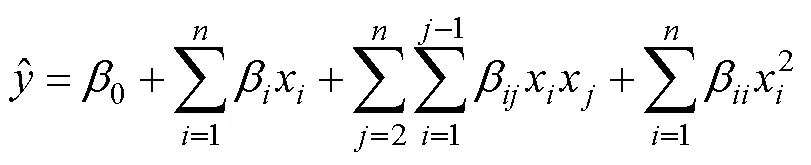

常用的模型主要有三种,包括两因素交互(two Factor Interactive, 2FI)模型、二次(Quadratic)模型和三次(Cubic)模型,2FI模型可以表示为

Quadratic模型可以表示为

Cubic模型可以表示为

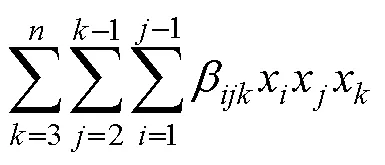

采用2FI、Quadratic和Cubic模型,分别对表2的数据进行拟合,方差分析结果见表3。方差数值越大,表明模型拟合效果越好。

表3 响应面的模型拟合结果

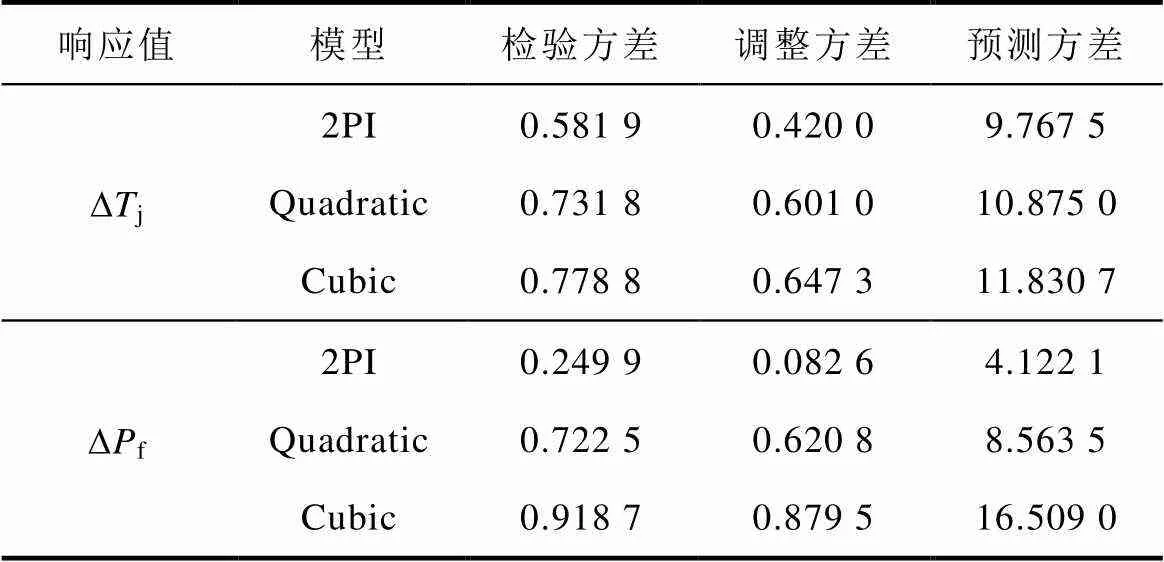

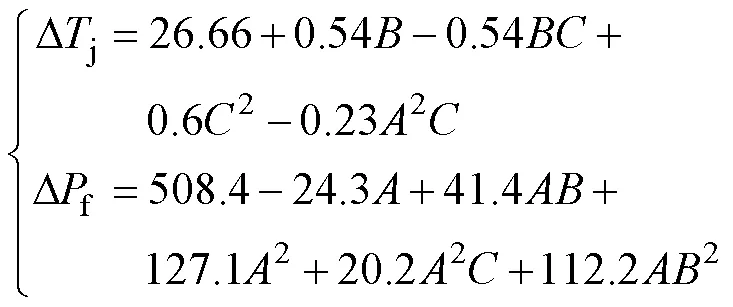

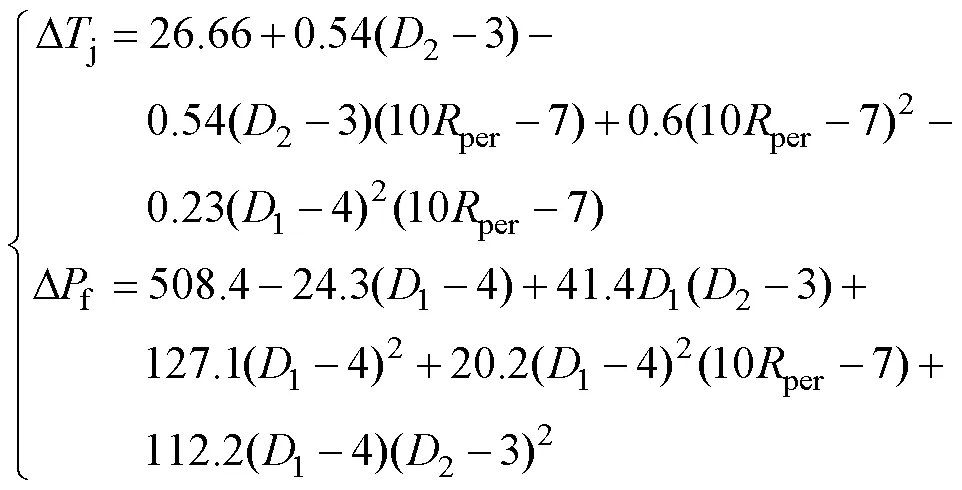

根据表3,Cubic模型的各个方差数值均为最大,对响应面的拟合效果较好。因此,可以得到响应值与表1编码值的响应曲面方程为

折算为Pin-Fin的结构参数,式(17)所示的响应面方程,可以改写为

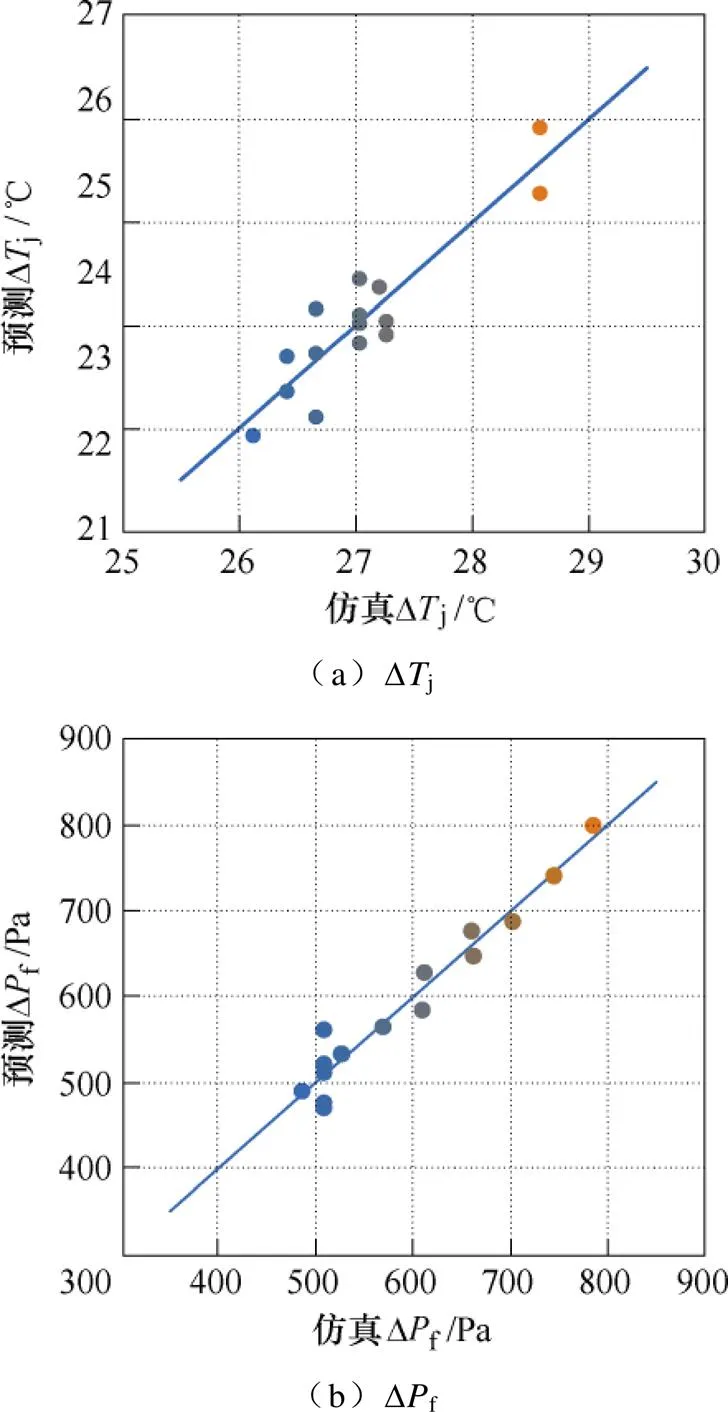

模型拟合的预测值与有限元的仿真值对比,如图4所示。可见,仿真结果和模型结果一致性很好,所选择的拟合模型能很好地表征响应面的基本信息。

图4 模型拟合结果与有限元仿真结果的对比

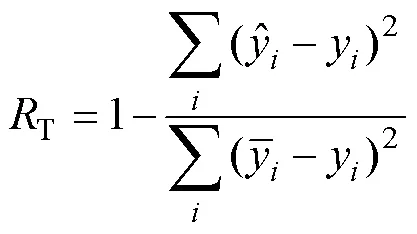

为了进一步验证模型的准确性,增加12个实验点进行仿真计算,设计结果和仿真结果见表4。采用决定系数T评估模型的有效性,定义为

表4 验证点的设计结果和仿真结果

中心复合设计的仿真结果,以及响应面的拟合结果对比如图5所示。可见,不同响应面均接近马鞍形,实验设计中各个参数设计及其参数范围选取较为合理。随着Pin-Fin半径占比per增加,芯片温升先降低后增大,且变化幅度较大,而进出口冷却液的压降变化略有增加,但变化不大。随着Pin-Fin纵向距离1增加,压降先减小后增加,温升持续增加,且1对于压降更敏感,对温度影响较小。随着Pin-Fin横向距离2增加,温度持续增大,同时2与1之间的交互作用,对进出口冷却液的压降产生较大影响。

图5 响应面模型与仿真结果的对比

2.4 优化设计结果

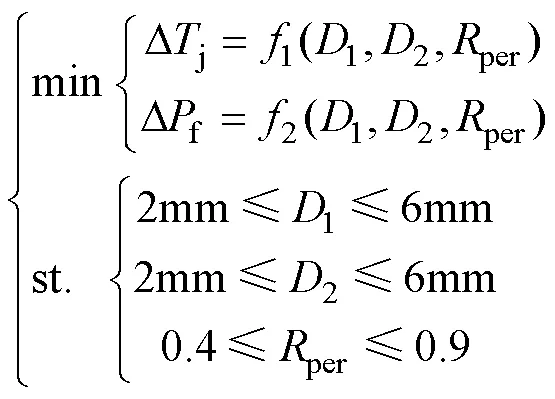

响应面模型建立了Pin-Fin结构参数与散热器性能之间的显式数学描述,由此可以得到Pin-Fin的优化设计结果。以芯片温升和冷却液压降同时最小为优化目标,得到多目标优化问题为

采用非线性多目标优化方法,得到最优的Pin- Fin结构参数:1=3.82mm,2=2mm,per=65.5%,传统设计、优化设计与实验点的对比如图6所示。根据响应面模型,此时的温升和压降分别为26.0℃和502.9Pa,对于IGBT芯片,优化Pin-Fin散热器的结-流热阻为65K/kW。对于英飞凌公司车用HybridPack封装功率模块的Pin-Fin,其温升和压降分别为27.6℃和532.43Pa,IGBT芯片的结-流热阻为68.9K/kW。可见,相对于现有商业化产品,采用本文优化算法,能进一步降低5.7%的Pin-Fin热阻,以及5.6%的冷却液压降。

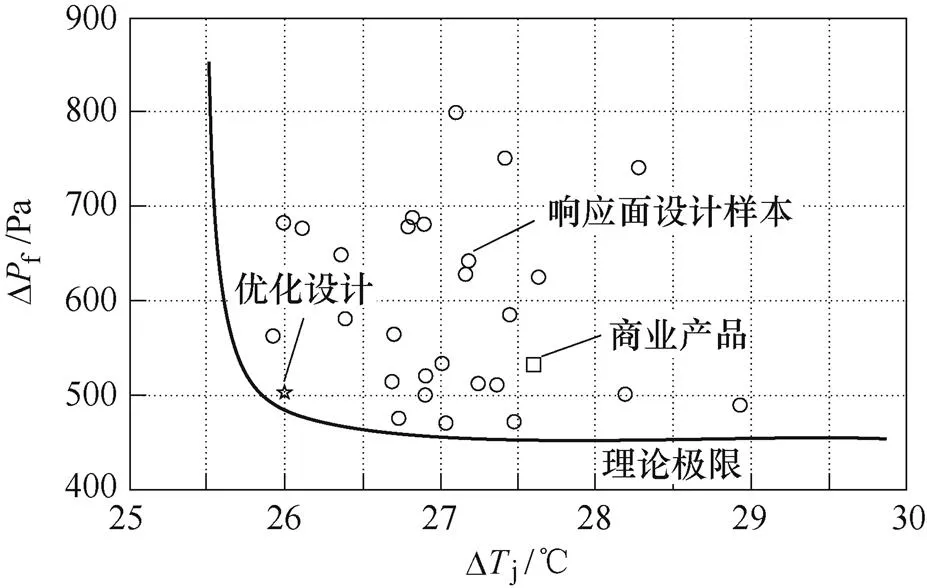

采用有限元仿真分析工具,进一步验证优化设计结果的可行性,传统Pin-Fin结构和优化Pin-Fin的电-热-流仿真结果对比如图7所示。结果表明,传统Pin-Fin散热器的热阻和压降为68.21K/kW和520Pa,仿真结果与模型预测结果之间的误差分别为-0.79K/kW和-12.43Pa。优化Pin-Fin散热器的热阻和压降分别为64.99K/kW和568.6Pa,仿真结果与模型预测结果之间的误差分别为-0.01K/kW和65.7Pa。由仿真结果与预测结果对比可以看出,本文采用的变换后的参数模型与响应面分析可以得到较好的结果,能有效获得Pin-Fin的最优设计参数。

图6 传统设计、优化设计与实验点的对比

图7 传统设计与优化设计的有限元仿真结果对比

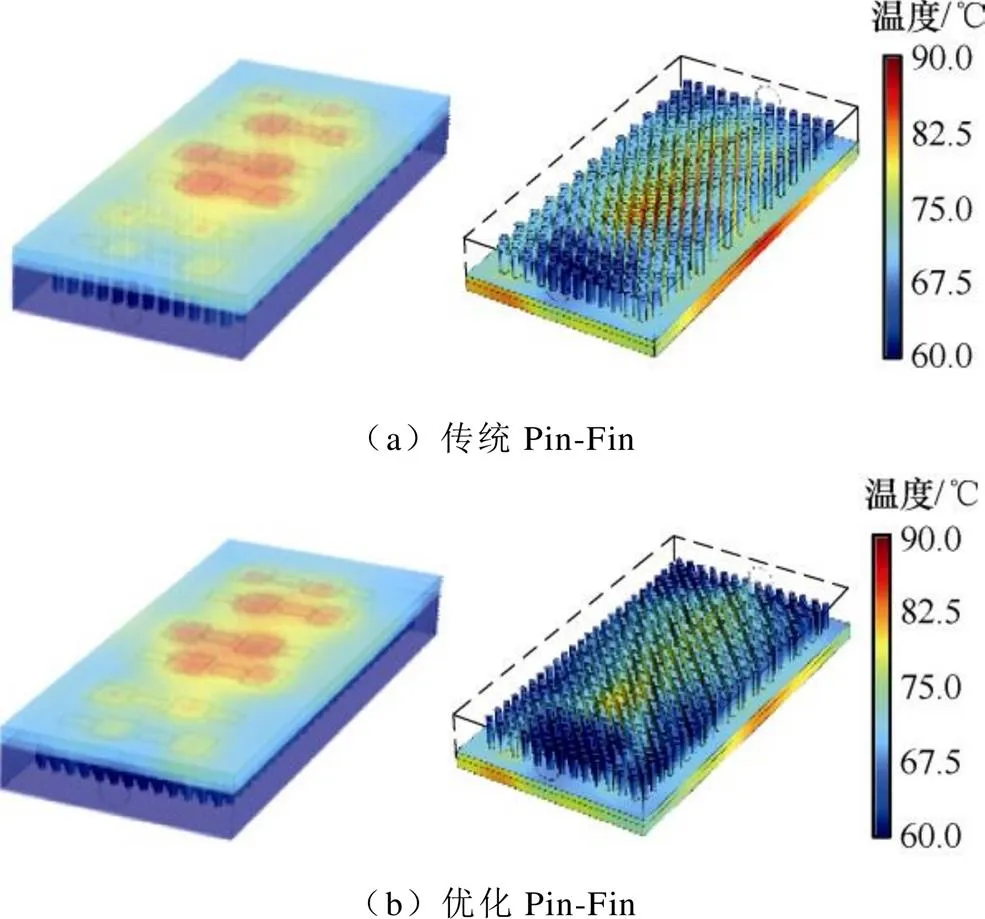

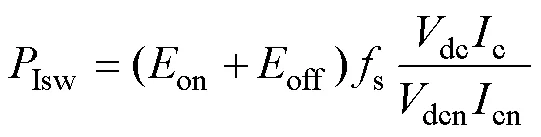

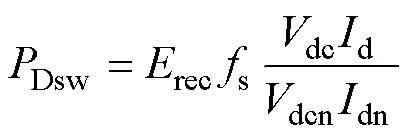

以某乘用车为例,采用实际工况评估Pin-Fin的真实性能,某次出行的实际工况数据如图8所示,包括车速、坡度以及输出功率等,通过瞬态仿真得到芯片结温的分布情况,仿真设置IGBT和二极管的损耗,根据数据手册计算得到。其中,IGBT的导通损耗可以表示为

式中,cesat、c和ce分别为IGBT的饱和压降、集电极电流和导通电阻。IGBT的开关损耗可表示为

式中,on和off分别为IGBT的开通损耗和关断损耗;s为开关频率;dc为直流母线电压;dcn和cn分别为数据手册中开关断损耗测试所用的直流母线电压和集电极电流。二极管的导通损耗可以表示为

式中,F、d和F分别为二极管的门槛电压、导通电流、导通电阻。二极管的开关损耗主要为反向恢复损耗,可以表示为

式中,Erec为二极管的反向恢复损耗;Idn为数据手册二极管反向恢复损耗测试所用的导通电流。将计算结果以查表的方式代入COMSOL中计算,最终得到乘用车功率模块瞬态结温的仿真结果如图9所示。可见,通过Pin-Fin优化,能有效降低芯片的最高结温,提升功率模块的可靠性。

3 实验验证与结果分析

3.1 实验平台

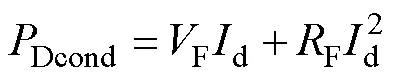

面对面变流器对拖实验原理如图10所示。为了模拟车用电机控制器的运行工况,搭建了面对面变流器对拖实验平台,如图11所示。一个三相桥作为被测模块,模拟电机控制器,另一个三相桥用于模拟电机。直流电源和直流电容,用于模拟电池电压,由于功率仅在两个逆变器之间流动,直流电源仅需提供两个逆变器的损耗,功率需求较小,容易实现大功率加载。

图10 面对面变流器对拖实验原理

图11 面对面变流器对拖实验平台

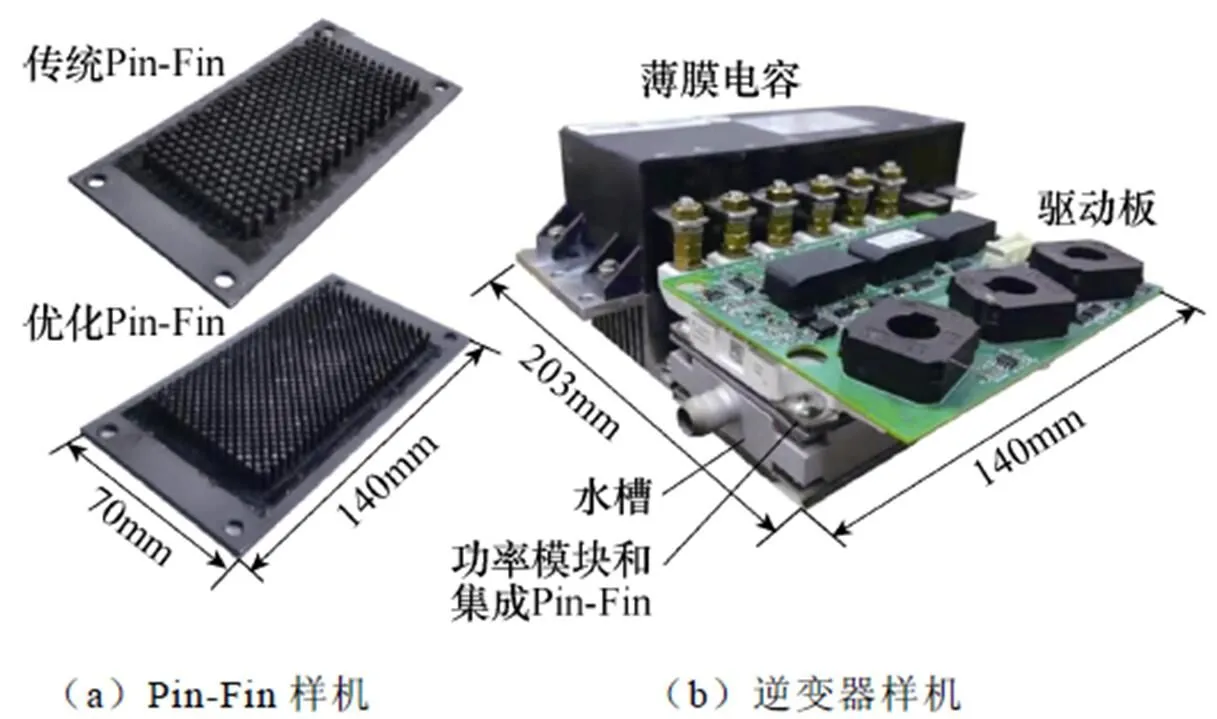

为了验证前述基于响应面优化的Pin-Fin设计效果,针对英飞凌公司HybridPack封装功率模块,基于金属3D打印技术,研制了传统Pin-Fin和优化Pin-Fin样机,如图12a所示,集成Pin-Fin功率模块构成的变流器样机,如图12b所示。

图12 Pin-Fin散热器和液冷逆变器实物样机

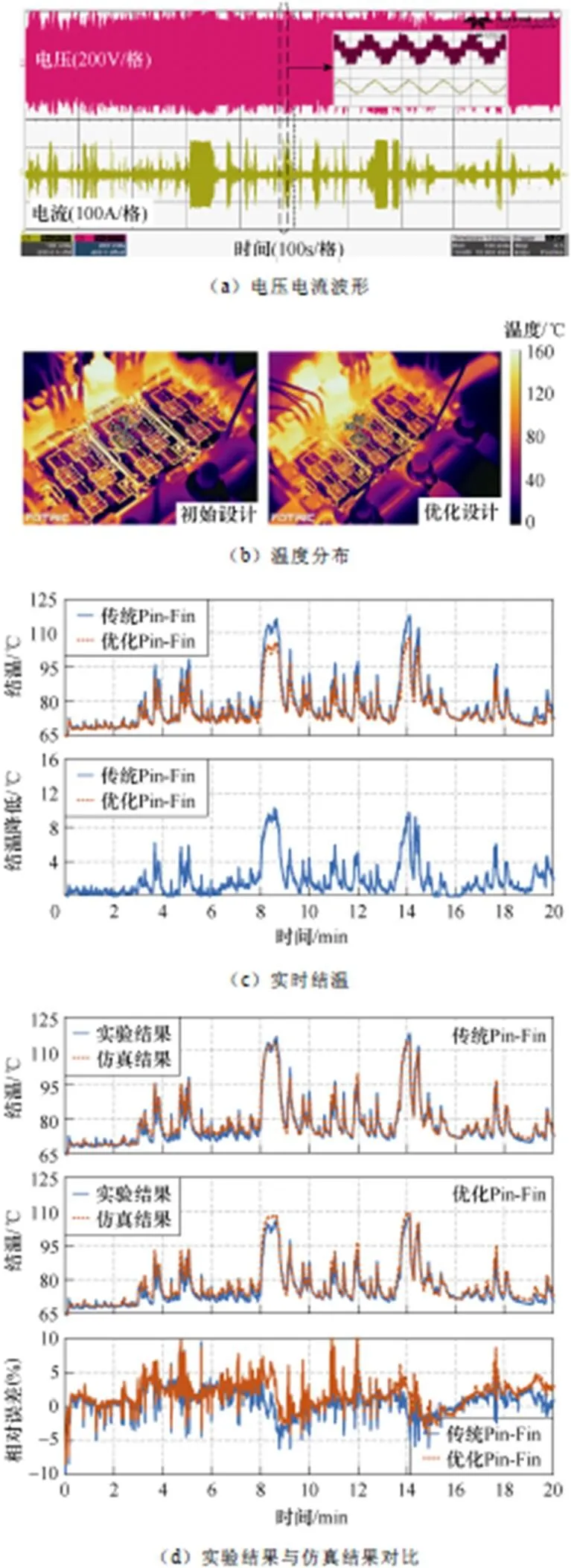

3.2 固定工况下的Pin-Fin性能测试

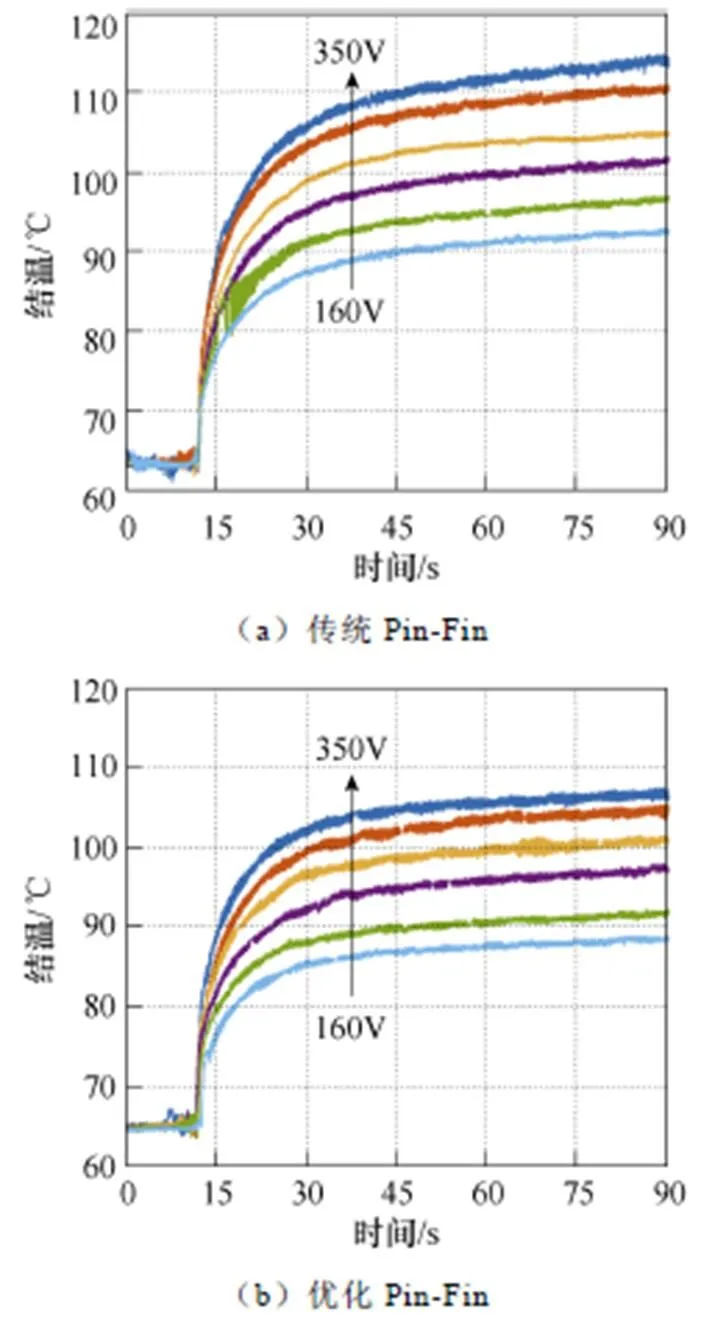

当固定逆变器的交流相电流峰值为136A、冷却液流量为2.62L/min时,改变逆变器的直流母线电压,对比不同Pin-Fin散热器的性能,实验结果如图13所示。可见,直流母线电压越高,逆变器输出功率越大,功率芯片损耗越大,结温越高。在该测试条件下,当母线电压相等时,采用优化Pin-Fin散热器,相对于传统Pin-Fin散热器,能够降低芯片结温5~10℃。

图13 不同直流母线电压下功率模块的结温实验结果

当固定变流器的直流母线电压为350V、冷却液流量为2.62L/min时,改变变流器的交流相电流峰值,对比采用传统Pin-Fin散热器和优化Pin-Fin散热器,IGBT芯片最高结温的实验结果如图14所示。可见,当直流母线电压一定时,逆变器输出电流越大,功率芯片的损耗越大,结温越高。相对于传统Pin-Fin,优化Pin-Fin能够降低芯片结温5~10℃。

图14 不同负荷电流下功率模块的结温实验结果

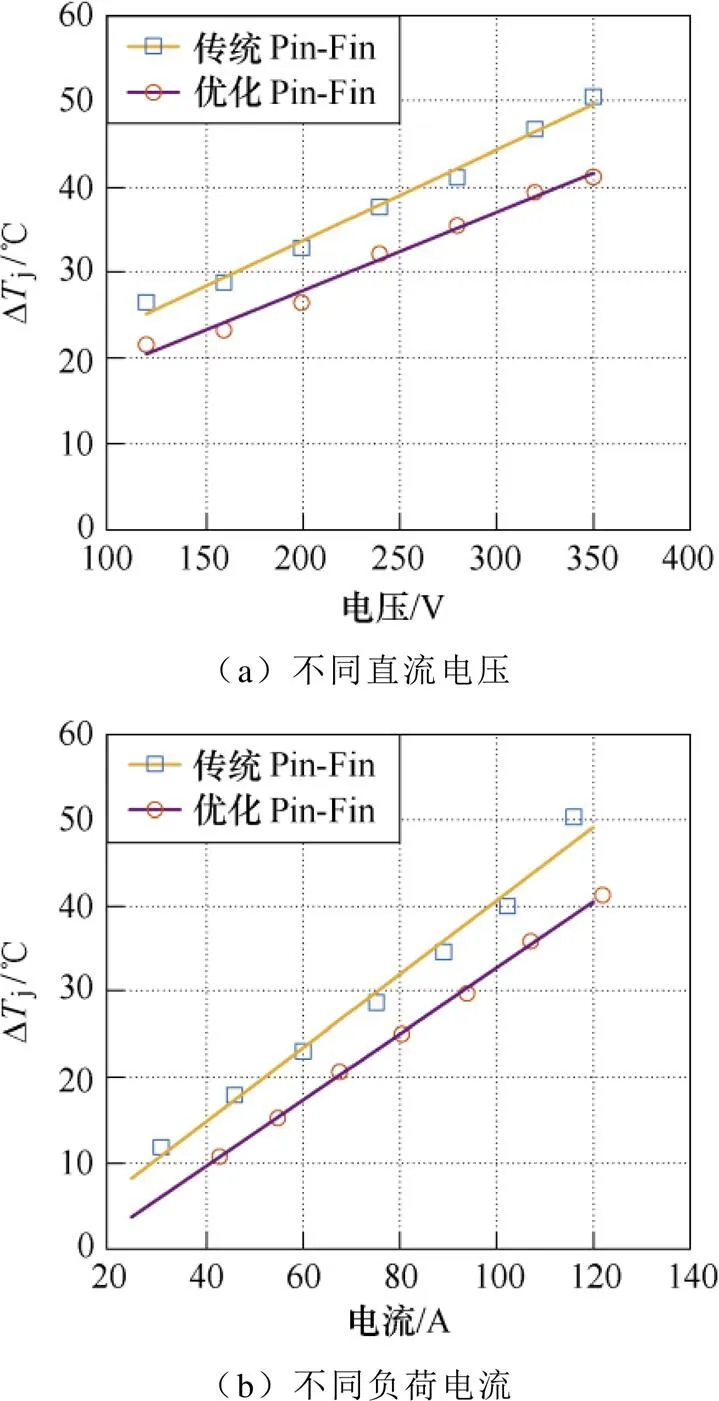

根据图13和图14,计及直流电压和负荷电流的影响,芯片的温升如图15所示。可见,芯片温升与电流和电压应力之间呈线性关系,采用优化的Pin-Fin能有效降低芯片的结温,改善其电-热应力。

图15 不同直流电压和负荷电流下的结温温升

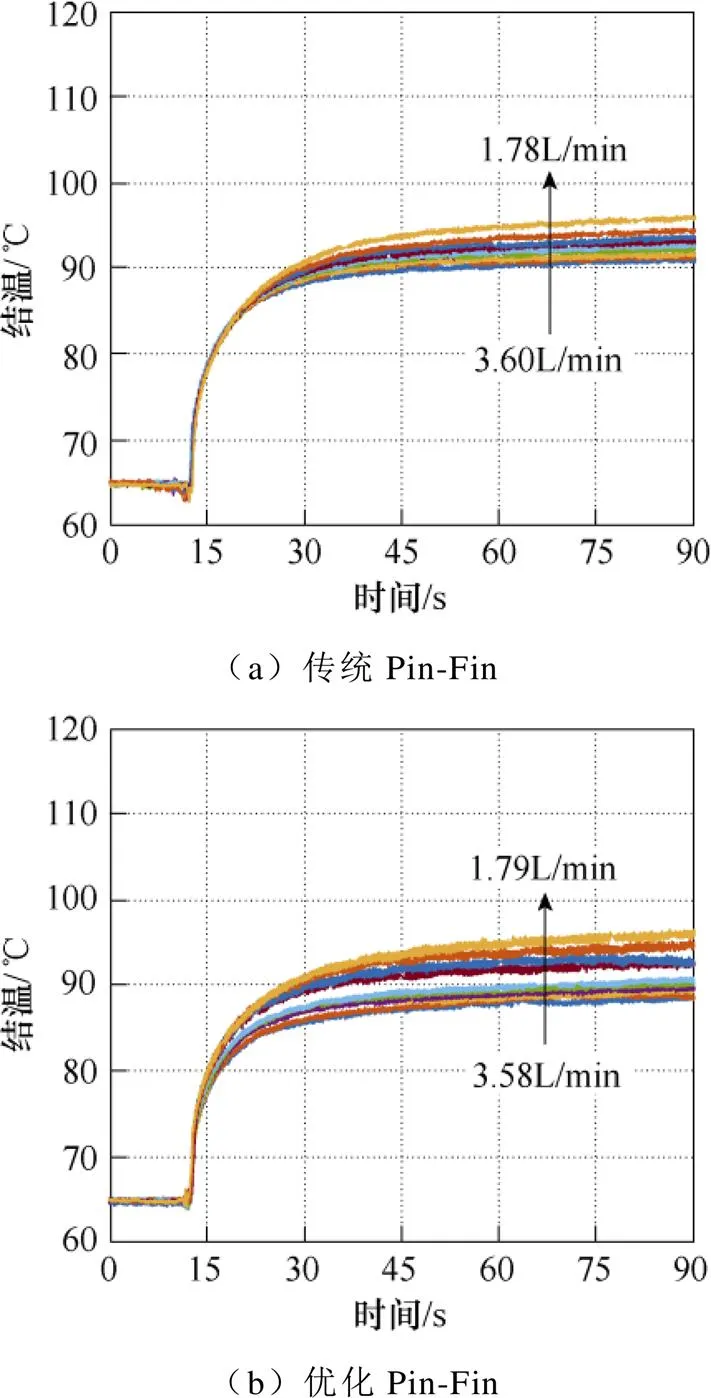

当固定直流母线电压为350V、交流侧相电流峰值为90A时,控制逆变器的冷却液流量,对比不同散热器的性能,结温实验结果如图16所示。可见,冷却液的流量越大,散热器的换热能力越强,芯片的结-流热阻越小,芯片结温越低。相对于传统Pin- Fin,采用优化Pin-Fin能够有效降低芯片的结温。

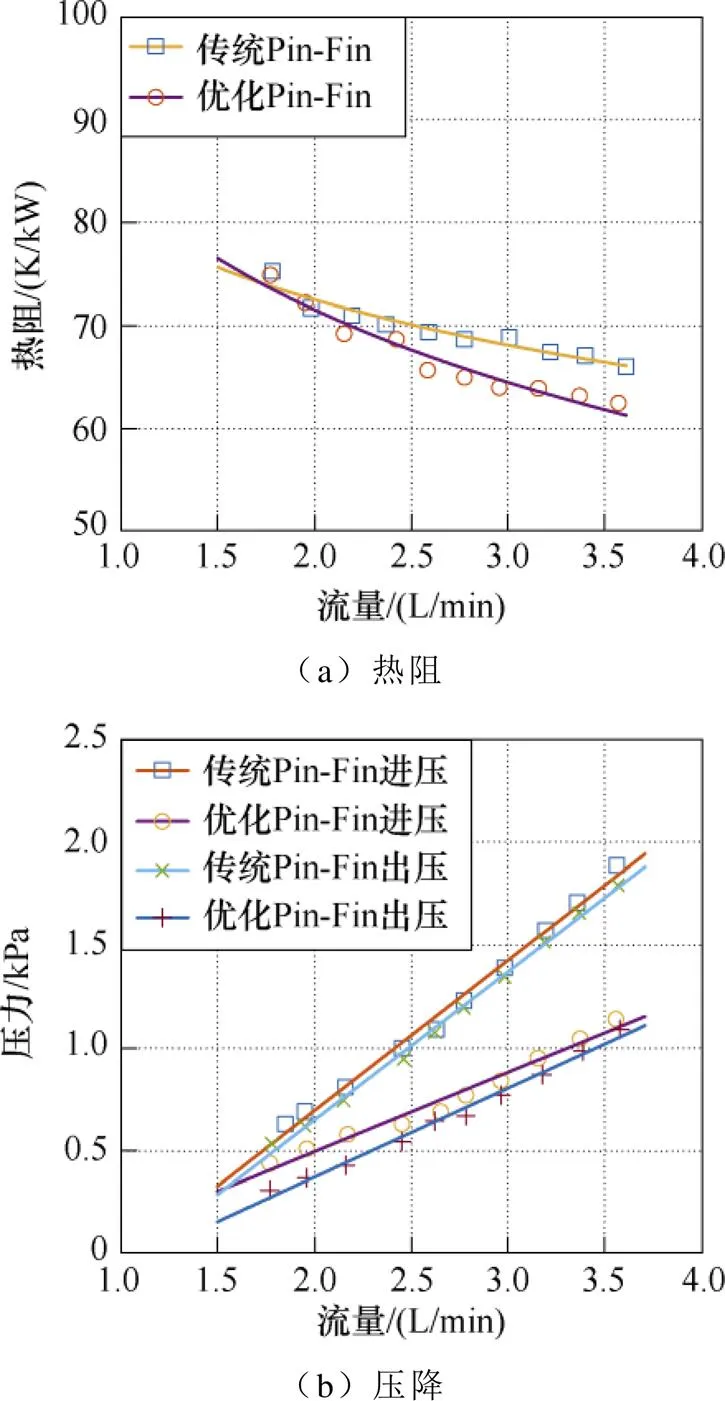

图16 不同流量下功率模块的结温实验结果

根据功率模块FS400R07A3E3的数据手册,当IGBT的开关频率为10kHz、直流侧电压为350V、交流侧相电流峰值为90A时,可以计算得到IGBT和二极管的功率损耗,最终可以计算得到此时功率模块的总热功率为565W,其中IGBT芯片的损耗为392W,二极管芯片的损耗为173W。根据图16所示的结温实验结果,可以得到芯片的温升,进而可以计算芯片的结-流热阻thjf=Dj/loss,如图17a所示。基于最小二乘拟合方法,可以构建热阻与流量的数学描述,对于初始设计的散热器:th=-15.63ln+ 86.47,对于优化设计的散热器:th=-25.01ln+91.54。当流量=3.01L/min时,未经优化的散热器热阻为69.25K/kW,优化后的散热器热阻为63.97K/kW,稳态结-流热阻降低7.62%。验证了基于响应面优化的Pin- Fin设计方法的可行性和有效性。

图17 流量对散热器热阻和压降的影响

此外,测量在不同流量下散热器进水口和出水口的压力,如图17b所示,通过线性函数拟合,可以得到散热器压力关于流量之间的数学描述为

式中,in1和out1分别为传统Pin-Fin散热器的进水口和出水口压力;in2和out2分别为优化Pin-Fin散热器的进水口和出水口压力。当=3.01L/min时,计算得到传统Pin-Fin和优化Pin-Fin的散热器压降分别为548.9Pa与569.4Pa。

根据图17,优化Pin-Fin在低流量时压降略大于传统Pin-Fin,随着流量升高,二者压降差距减小并趋于稳定。结合图15中使用恒功率水泵时不同散热器的性能,可以看出,在使用恒功率水泵驱动冷却液时,优化Pin-Fin的热阻明显低于传统Pin-Fin,结果表明:中低流速时,Pin-Fin压降对热阻的影响很小,采用响应面法优化Pin-Fin结构,能够有效降低散热器热阻。

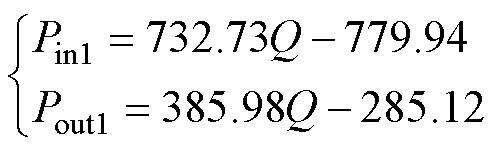

同时,为了验证响应曲面法设计中的仿真准确性,评估仿真与实验之间的误差,选择表2中较为典型的三组Pin-Fin散热器结构1、8、15,研制Pin-Fin样机,并对比实验与仿真所得到的热阻与压降结果,见表5。发现:对于三组Pin-Fin散热器的热阻,仿真与实验误差分别为:1.2%、0.9%、1.1%,对于压降,仿真与实验的误差分别为:-0.5%、-1.2%、1.9%,仿真与实验非常接近,验证了响应面设计模型的可行性和有效性。

表5 验证设计的实验结果

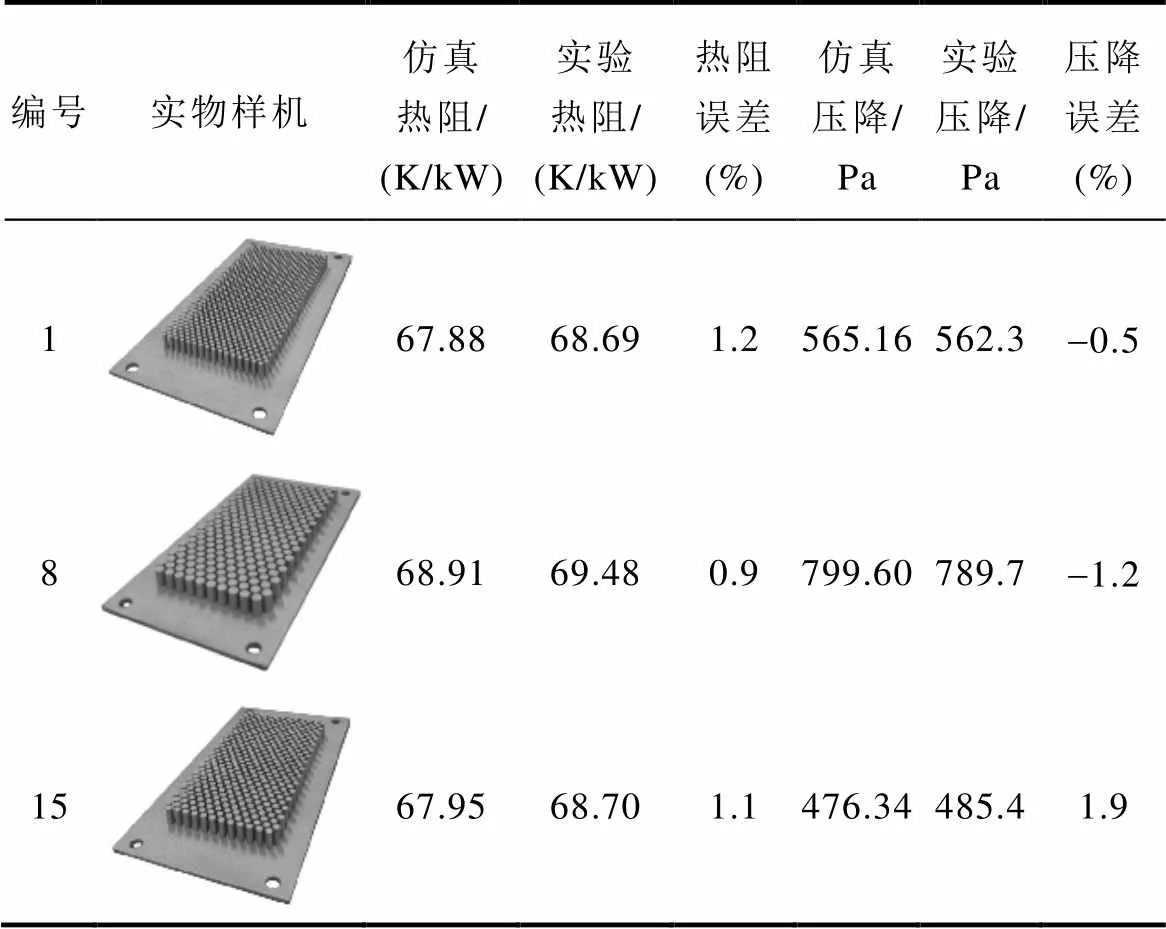

3.3 实际工况下的Pin-Fin性能测试

根据图10的测试电路,基于图8的实际工况,评估车用电机控制器的电-热性能,逆变器的输出电压和电流波形,如图18a所示。采用红外相机,实时观测功率模块的芯片结温,如图18b和图18c所示。功率模块中心处IGBT芯片结温最高,Pin-Fin优化前后,在整个工况条件下,芯片的平均结温为78.2℃和76.3℃(芯片平均温升13.2℃和11.3℃),最高结温分别为115.9℃和105.9℃(芯片最大温升50.9℃和40.9℃)。此外,如图18d所示,实验结果与仿真结果基本一致,优化前后的实验结果与仿真之间的平均误差分别为2.2%和1.7%。实验证明,采用优化的Pin-Fin,芯片平均温升降低14%,最大温升降低20%,可以有效降低功率模块的电-热应力,提升车用电机控制器和电动汽车的预期寿命。

图18 实际工况下Pin-Fin的对比实验结果

3.4 Pin-Fin优化对功率模块寿命的影响评估

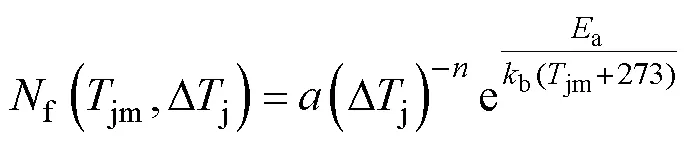

基于Coffin-Manson模型,采用功率循环加速老化实验方法,可以建立车用功率模块的寿命模 型[30],表示为

式中,f为功率模块的寿命;Dj=jmax-jmin为结温波动的幅值;jm=(jmax+jmin)/2为结温波动的均值,jmax和jmin分别为结温波动的最大值和最小值;b为玻耳兹曼常量,b=1.38×10-23J/K;和为与功率模块封装有关的常数;a为活化能。对于HybridPack封装的车用功率模块,根据图19a所示实验结果,可以得到模型参数:=8.64×108、=5.79、a=0.46eV。

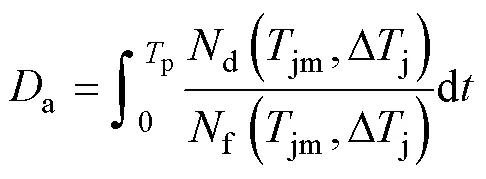

基于累计疲劳损伤理论,根据实际工况的载荷结果,结合实时结温波动的雨流计数,功率模块的损伤度a可以表示为

式中,p为载荷的持续时间;d(jm,Dj)为结温波动jm和Dj的出现次数,为功率模块的损伤度。当损伤度a达到100%时,功率模块发生失效。

基于图18c所示的实验结果,根据式(28)所示的损伤度定义,采用不同的Pin-Fin,功率模块的寿命消耗如图19b所示。可见,对于图18所示实际车用工况,采用优化后的Pin-Fin,功率模块的损伤度可以降低65%。采用传统Pin-Fin和优化Pin-Fin车用电机控制器的预测寿命分别为20年和56年,优化Pin-Fin方案能够提升电机控制器寿命的1.8倍。

图19 不同Pin-Fin下的功率模块寿命评估

4 结论

为了提升车用电机控制器的可靠性,采用集成Pin-Fin散热器是未来的发展趋势。然而,Pin-Fin形貌结构和阵列排布缺乏定量描述,电-热-流多物理场难以解耦分析。本文通过半径变换的方式建立了Pin-Fin的结构描述和数学表征,基于响应面方法,将多维度、多物理场的Pin-Fin设计问题,转换为低维空间的多目标优化问题,并采用大量固定工况和实际工况实验结果验证了基于此种参数设置的响应曲面方法优化Pin-Fin设计的可行性和有效性,得到以下结论:

1)基于响应面方法,可以加快Pin-Fin设计的速度,降低研发周期和成本,降低设计失败的风险。优化Pin-Fin设计的结果与功率芯片、封装结构、封装材料、Pin-Fin形貌、Pin-Fin布局等有关,本文所提基于响应面的Pin-Fin设计方法是一种通用方法,结合文中提供的参数设置,可以在任何尺寸结构下进行响应面拟合设计,具有较好的普适性,定制化程度高。通过全面构建各个变量与目标之间的曲面函数,直观准确地表现了优化过程,并验证了其准确度,增加了优化结果的可信度。

2)为了降低散热器的热阻,在设计空间允许范围内Pin-Fin越高越好,Pin-Fin高度与Pin-Fin的直径、横向和纵向分布距离关系不大。在一定范围内增加Pin-Fin直径和间距,可以降低热阻。但是,过度增加Pin-Fin直径,可能导致Pin-Fin的密集排布,会增加流体的阻力和散热器压降,降低冷却液速度,不利于降低散热器的热阻。

3)相对于商业化车用功率模块的传统Pin-Fin设计,优化Pin-Fin设计能有效提升Pin-Fin的性能。仿真与实验表明:基于响应面法的优化Pin-Fin设计,能够降低7.62%的功率模块结-流热阻,在实际工况下可以降低14%的芯片平均温升和20%的芯片最大温升,减少65%的功率模块损伤度,提升车用电机控制寿命的1.8倍。验证了优化Pin-Fin在提升功率模块热管理性能和车用电机控制器可靠性方面的应用前景。

[1] Bhunia A, Chen C L. Jet impingement cooling of an inverter module in the harsh environment of a hybrid vehicle[C]//ASME Summer Heat Transfer Conference, San Francisco, USA, 2005: 561-567.

[2] Liu Chunkai, Chao Yulin, Yang S J, et al. Direct liquid cooling for IGBT power module[C]// IEEE International Microsystems, Packaging, Assembly and Circuits Technology Conference (IMPACT), Taipei, China, 2014: 41-44.

[3] Narumanchi S. Thermal management and reliability of power electronics and electric machines[C]//IEEE International Symposium on 3D Power Electronics Integration and Manufacturing (3D-PEIM), Raleigh, USA, 2016: 1-13.

[4] Wang Yangang, Jones S, Dai A, et al. Reliability enhancement by integrated liquid cooling in power IGBT modules for hybrid and electric vehicles[J]. Microelectronics Reliability, 2014, 54(9-10): 1911- 1915.

[5] 付和平, 陈杰, 邱瑞昌, 等. 电力电子变流装置散热器状态智能预测方法[J]. 电工技术学报, 2021, 36(20): 4350-4358.

Fu Heping, Chen Jie, Qiu Ruichang, et al. Intelligent prediction method for thermal dissipation state of heatsink in power electronic converter[J]. Transa- ctions of China Electrotechnical Society, 2021, 36(20): 4350-4358.

[6] 孙林, 孙鹏菊, 罗全明, 等. 基于状态反馈线性化的IGBT外部热管理[J]. 电工技术学报, 2021, 36(8): 1636-1645.

Sun Lin, Sun Pengju, Luo Quanming, et al. External thermal management of IGBT based on state feedback linearization[J]. Transactions of China Electrotech- nical Society, 2021, 36(8): 1636-1645.

[7] Hua Junye, Li Gui, Zhao Xiaobao, et al. Study on the flow resistance performance of fluid cross various shapes of micro-scale pin fin[J]. Applied Thermal Engineering, 2016, 107: 768-775.

[8] Hamadneh N, Khan W A, Sathasivam S, et al. Design optimization of pin fin geometry using particle swarm optimization algorithm[J]. PLoS One, 2013, 8(5): 1-9.

[9] John T J, Mathew B, Hegab H. S-shaped pin-fins for enhancement of overall performance of the pin-fin heat sink[C]//ASME US-European Fluids Engineering Summer Meeting, Montreal, Canada, 2010: 1717- 1725.

[10] Kosar A, Peles Y. Micro scale pin fin heat sinks: parametric performance evaluation study[J]. IEEE Transactions on Components and Packaging Tech- nologies, 2007, 30(4): 855-65.

[11] Chamanroy Z, Aliabadi M K. Analysis of straight and wavy miniature heat sinks equipped with straight and wavy pin-fins[J]. International Journal of Thermal Sciences, 2019, 146: 106071.

[12] Yang Dawei, Wang Yan, Ding Guifu, et al. Numerical and experimental analysis of cooling performance of single-phase array microchannel heat sinks with different pin-fin configurations[J]. Applied Thermal Engineering, 2017, 112: 1547-1556.

[13] Gupta D, Saha P, Roy S. Computational analysis of perforation effect on the thermo-hydraulic perfor- mance of micro pin-fin heat sink[J]. International Journal of Thermal Sciences, 2021, 163: 106857.

[14] Maji A, Bhanja D, Patowari P K. Numerical investigation on heat transfer enhancement of heat sink using perforated pin fins with inline and staggered arrangement[J]. Applied Thermal Engin- eering, 2017, 125: 596-616.

[15] Khonsue O. Enhancement of the forced convective heat transfer on mini pin fin heat sinks with micro spiral fins[J]. Heat and Mass Transfer, 2018, 54(2): 563-570.

[16] Menrath T, Rosskopf A, Simon F B, et al. Shape optimization of a pin fin heat sink[C]//IEEE Semi- conductor Thermal Measurement, Modeling & Mana- gement Symposium (SEMI-THERM), San Jose, USA, 2020: 10-16.

[17] Yan Yunfei, Zhao Ting, He Ziqiang, et al. Numerical investigation on the characteristics of flow and heat transfer enhancement by micro pin-fin array heat sink with fin-shaped strips[J]. Chemical Engineering and Processing: Process Intensification, 2021, 160: 108273.

[18] Ryu H C, Kim D, Kim S J. Experimental analysis of shrouded pin fin heat sinks for electronic equipment cooling[C]//IEEE Intersociety Conference on Thermal and Thermomechanical Phenomena in Electronic Systems, San Diego, USA, 2002: 261-266.

[19] Bhandari P, Prajapati Y K. Thermal performance of open microchannel heat sink with variable pin fin height[J]. International Journal of Thermal Sciences, 2021, 159: 106609.

[20] Vilarrubí M, Riera S, Ibañez M, et al. Experimental and numerical study of micro-pin-fin heat sinks with variable density for increased temperature uniform- mity[J]. International Journal of Thermal Sciences, 2018, 132: 424-434.

[21] Feng Shuai, Yan Yunfei, Li Haojie, et al. Temperature uniformity enhancement and flow characteristics of embedded gradient distribution micro pin fin arrays using dielectric coolant for direct intra-chip cooling[J].International Journal of Heat and Mass Transfer, 2020, 156: 119675.

[22] Chen Lingen, Yang Aibo, Feng Huijun, et al. Con- structal design progress for eight types of heat sinks[J]. Science China Technological Sciences, 2020, 63(6): 879-911.

[23] Zhao Jin, Huang Shanbo, Gong Liang, et al. Numeri- cal study and optimizing on micro square pin-fin heat sink for electronic cooling[J]. Applied Thermal Engineering, 2016, 93: 1347-1359.

[24] Xie Gongnan, Song Yidan, Asadi M, et al. Optimi- zation of pin-fins for a heat exchanger by entropy generation minimization and constructal law[J]. Journal of Heat Transfer, 2015, 137(6): 061901.

[25] Zhao Ziyan, Hu Wweibing, Li Lei, et al. Strength variation of gas cooling turbine blade pin-fin with different array[J]. Materials Science and Engineering Technology, 2015, 46(1): 78-89.

[26] Chiang K T, Chou C C, Liu N M. Application of response surface methodology in describing the thermal performances of a pin-fin heat sink[J]. International Journal of Thermal Sciences, 2009, 48(6): 1196-1205.

[27] Wang Zhimin, Ye Guigen, Xue Shifeng, et al. Num- erical study and parametric optimization of pin-fin in the microchannel radiators with hot spots[C]//IEEE International Conference on Integrated Circuits and Microsystems (ICICM), Beijing, China, 2019: 70-74.

[28] Sintamarean N C, Blaabjerg F, Wang Huai, et al. Reliability oriented design tool for the new generation of grid connected PV-inverters[J]. IEEE Transactions on Power Electronics, 2015, 30(5): 2635-2644.

[29] 白万栋, 梁栋, 陈伟, 等. 非等直径柱肋阵列的冷却特性[J]. 航空动力学报, 2021, 36(3): 626-633.

Bai Wandong, Liang Dong, Chen Wei, et al. Cooling characteristics of pin-fin arrays with non-uniform diameters[J]. Journal of Aerospace Power, 2021, 36(3): 626-633.

[30] 曾正, 欧开鸿, 吴义伯, 等. 车用双面散热功率模块的热-力协同设计[J]. 电工技术学报, 2020, 35(14): 3050-3064.

Zeng Zheng, Ou Kaihong, Wu Yibo, et al. Thermo- mechanical co-design of double sided cooling power module for electric vehicle application[J]. Transa- ctions of China Electrotechnical Society, 2020, 35(14): 3050-3064.

Optimized Pin-Fin Design of Power Module for Electric Vehicle Application by Response Surface

(State Key Laboratory of Power Transmission Equipment & System Security and New Technology Chongqing University Chongqing 400044 China)

Integrated Pin-Fin heat-sink can reduce the junction-flow thermal resistance of the power module, and boost the power density and reliability of the power control unit for electric vehicle applications. It is considered as the trending technology of advanced thermal management for the automotive power module. However, due to the complex coupling of electro-thermal-flow multi- physics, the integrated Pin-Fin heat-sink is difficult to be analytically characterized and quantitatively optimized. In this paper, with the aid of the response surface approach, the model-oriented design method is proposed for the integrated Pin-Fin heat-sink to promote the thermal feature of the automotive power module and the reliability of the power control unit. The mathematical models are established to characterize the structure and layout, and the theoretical model of the thermal-flow performance of the Pin-Fin heat-sink is also established. Besides, by the central composite design method, the response surface model of the integrated Pin-Fin is proposed. The step-by-step procedure is proposed to optimize the design of the Pin-Fin heat-sink. Accordingly, a test rig using the front-to-front converter is set up. Compared with the Pin-Fin design of the commercial automotive power module, concerning fixed electric loading and actual mission profile, comprehensive experiments of the fabricated Pin-Fin prototypes are carried out. It is found that, the proposed optimized Pin-Fin can reduce 7.62% thermal resistance and 65% mechanical damage of the power module. As a result, it can increase the lifetime of the power control unit by 1.8 times. This paper is helpful for the low thermal resistance integrated Pin-Fin heat-sink for automotive applications.

Automotive power module, integrated Pin-Fin heat-sink, response surface method, multi-objective optimum design

TM464

10.19595/j.cnki.1000-6753.tces.212152

国家自然科学基金项目(52177169)和重庆市研究生科研创新训练项目(CYB21016)资助。

2021-12-31

2022-01-23

张嘉伟 男,1997年生,硕士研究生,研究方向为新型电力电子器件封装集成与应用。

E-mail: 1173224797@qq.com

曾正男,1986年生,博士,副教授,研究方向为新型电力电子器件封装集成与应用。

E-mail: zengerzheng@126.com

(编辑 陈 诚)