裂解汽油加氢装置节能管理及潜力分析

2022-12-03林忠海

林忠海

(福建联合石油化工有限公司,福建 泉州 350505)

1 裂解汽油加氢装置概况

在与上游乙烯装置同步进行脱瓶颈扩能改造后,裂解汽油加氢装置设计处理能力将由原来的50 万t/年增加到65 万t/年。改造后,由全馏分加氢工艺改为以中心馏分加氢工艺为主,流程顺序从原来的先反应后分离改为先分离后反应,粗裂解汽油经过预分馏系统的脱碳五塔和脱碳九塔分别脱出C5-馏分和C9+馏分后,中心馏分(C6-C8)经过两段加氢反应使不饱和烃转化为饱和烃,所含的有机硫转化为硫化氢。加氢后的中心馏分经稳定塔进一步脱除氢、甲烷和硫化氢而得到加氢汽油产品,并送至界外加氢汽油储罐作为芳烃抽提原料。预分馏系统得到的不加氢C5-馏分和C9+馏分同样送至界外。基于上述情况,为满足不同生产计划安排,需要装置兼备多种不同工况流程。

2 装置节能工艺管理工作

2.1 二段进出料换热器改造

原二段反应器进出料换热器E80860 的型式为板壳式换热器,设计热负荷1330 kW,总换热面积900 m2。在装置运行的前20 个月,板壳式换热器换热效果较好,通过自身换热即可将反应进料加热到反应起始温度,加热炉处于停用状态。随着装置运行时间加长,物料在板片两侧逐渐生产聚合物,换热器传热效率下降,并且换热器压降逐渐升高,为保证反应器入口温度,应重新投用加热炉,而加热炉燃料气用量最大达到155 kg/h,换热器两侧总压降比运行初期升高了191 kPa。

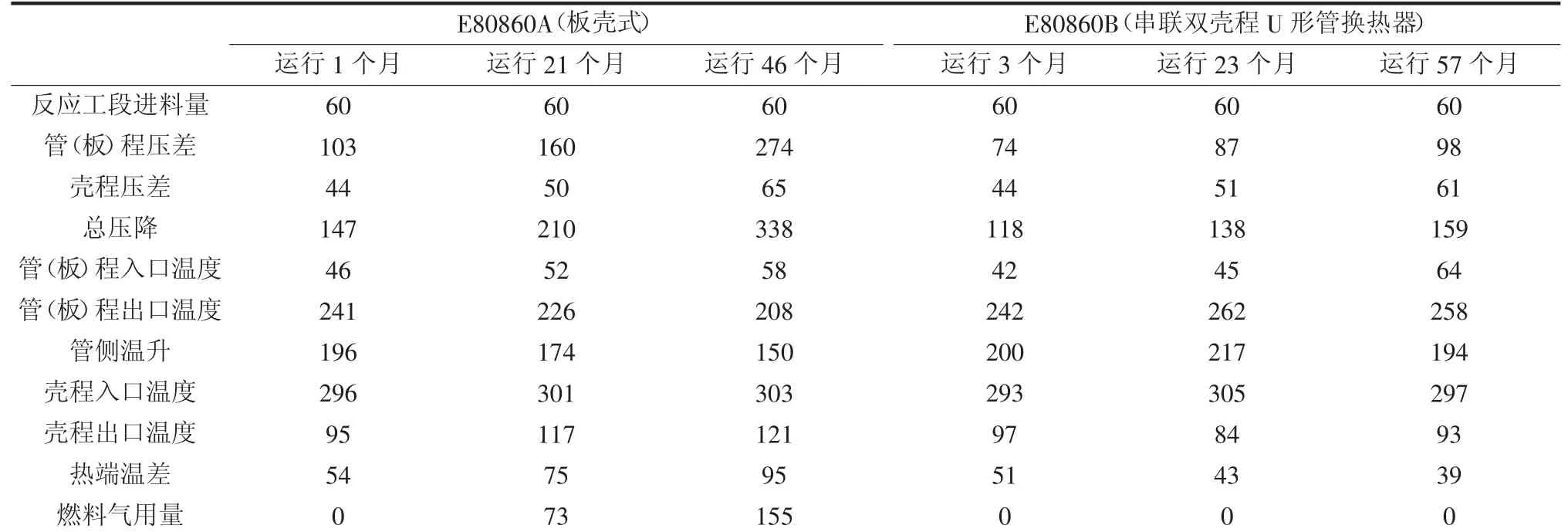

通过改造新增二段反应器进出料换热器E80860B,由于冷、热流进出口温差大、热负荷高,进出料换热器采用了4 台双壳程U 形管换热器串联操作,由中国石化工程建设有限公司(简称SEI)完成设计[1]。运行57 个月后,换热器E80860A 与E80860B操作参数比较如表1所示。

表1 换热器E80860A 与E80860B 操作参数比较

从运行数据可以看出,双壳程U 形管换热器抗结垢能力强,传热性能稳定,压降上升缓慢,较好地实现了装置长周期运行,其中,换热器E80860B 运行末期管壳程总压降159 kPa 较运行初期的118 kPa仅升高了41 kPa,且末期总压降仍与板壳式换热器E80860A 运行初期的压降相当。

在连续57 个月运行期间,双壳程U 形管换热器表现优异,使加热炉处于停炉状态。裂解汽油加氢装置第一次实现了正常运行的零燃料气消耗,而且改进后的列管式换热器E80860B 既节约了燃料气用量,又保证了装置长周期运行。

2.2 换热流程优化

通过对裂解汽油加氢装置的冷热物流进行夹点分析,优化换热流程,充分利用装置内热物料的热量,减少了循环水的用量和蒸汽消耗。为此,SEI 采用夹点分析技术,根据夹点分析原理,对裂解汽油的换热流程进行优化,以此达到降低装置能耗的目的。

2.3 脱碳九塔改造,停用真空泵

通过对脱碳九塔进行新增改造,将原脱碳九塔拆除,由正压操作变更为负压操作,进而大大降低蒸汽消耗。

另外,由于C80850N 设计是负压操作,故系统设置了抽真空泵P80851A/B,装置开工后经过不断摸索,使真空系统得以顺利建立。在正常运行一段时间后,尝试将真空泵P80851A/B 停用,停泵后C80850N压力稳定,能维持正常操作,既节约电能耗,也减少维护成本。

2.4 不同加工工况的能耗差异

以部分C5 不加氢工况与全部C5 不加氢工况能耗对比为例,2016年7月汽油加氢装置安排部分C5不加氢工况切换运行全部C5 不加氢工况(C6~C9 加氢)。而部分C5 不加氢工况与全部C5 不加氢工况的主要区别是,投用C80820 或投用C80880N 塔,其他系统相同。

两种工况在进料量相同的情况下能耗差异主要在苯乙烯-甲基丙烯酸甲酯共聚物用量,全部C5 不加氢工况比部分C5 不加氢工况平均每小时少用3.1 t/h 的苯乙烯-甲基丙烯酸甲酯共聚物,其他消耗基本一致,综合能耗少用10.9 kg 标油/t 加氢汽油。

3 装置节能潜力分析及措施

3.1 二段加氢反应热优化利用

优化二段加氢反应器出口换热器的工艺操作,充分利用二段反应余热,以保证长期停用加热炉,达到节能环保的目的。

3.1.1 一段加氢反应的影响

裂解汽油经一段选择性加氢除去高聚合性的二烯烃和共轭芳烃,再经二段加氢使单烯烃饱和并脱除硫、氮、氧等杂质后,去芳烃抽提装置。在此过程中,裂解汽油加氢催化剂作为加氢技术的核心发挥了决定性作用。目前装置二段加热炉由于能效低,废气排放分散且处理难度高,成为装置节能降耗、环保减排的难点。如果一段加氢催化剂选择性偏低,导致加氢放热大部分在一段以低温热释放,二段高温加氢放热无法实现自热平衡,需要由加热炉补偿。基于上述问题,通过工艺优化调整保持一段加氢催化剂的选择性,是解决停用二段进料加热炉难题最经济、有效的手段。

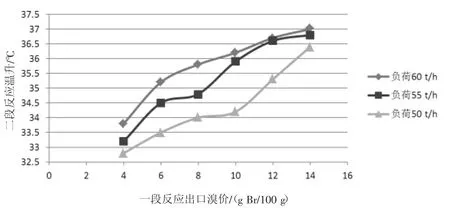

2019年开始,由于乙烯裂解原料发生变化,原料粗裂解汽油中溴价下降,基本维持在15 g Br/100 g以下。根据运行数据统计分析出了一段反应出口溴价与二段反应温升关系,如图1所示。

图1 一段反应出口溴价与二段反应温升关系

从图1可知,当一段反应出口溴价逐渐下降时,二段反应温升逐渐降低,根据目前换热器情况及运行经验可知,当二段反应温升小于34 ℃时,二段反应出口换热器很难满足自热平衡,需开加热炉补充热量以维持二段反应热。因此,在保证一段反应出口双烯值合格(不大于2 g 碘/100 g 油)的前提下,尽可能提高一反出口溴价,以达到二段高温加氢放热实现自热平衡的目的。在日常工艺管理中主要通过以下措施来管控。

(1)控制一段反应入口温度,升高温度能加快反应速度,同时增加了聚合物的生成,其积聚在催化剂表面,使催化剂的比表面降低,或者液相减少,影响冲洗效果,从而缩短运转周期。而且温度的升高,导致放出更多的热,该现象可通过反应器温升显示出来,且床层的允许最大温差是60 ℃。为使反应器出口物料合格,原则上可以通过调节反应器入口温度或增加氢分压来实现。当一段反应系统催化剂床层出现温升过高时,应采取增大循环液量、降负荷、降温、降压等处理措施。

(2)控制一段反应配氢量,由于氢油比依赖总压、配氢流率、配氢气中的纯氢量等因素,氢油比的升高能促进加氢反应,抑制聚合作用的发生。当压力稳定,配氢组成不变的情况下,可以通过控制配氢气的流率来改变氢分压。在催化剂活性下降时,尽量提高一段反应器的氢气量。由此可见,提高氢气量不仅有益于原料分布和总体反应能力,而且可以提高烯烃加氢率,减少胶质生成,延长催化剂使用寿命。

(3)通过再生烧焦保持催化剂高选择性、高活性,当反应器入口温度已提至操作上限仍不能使出口产品合格时,应停车对催化剂进行再生。另外,虽然反应器入口温度还未提到操作上限,但反应器出、入口压差较大(控制指标≤0.25 MPa),这时也应进行再生。

(4)进一步探究运用高选择性、节能型的一段加氢催化剂[2],通过高选择性地转化双烯烃和苯乙烯,降低一反加氢的烯烃损失,将一反的低温放热有效转变为二反的高温放热。

3.1.2 二段加氢反应器出口换热器压差的影响

目前二段加氢反应器出口换热器采用4 台双壳程U 形管换热器串联操作,随着装置运行,由于苯乙烯等烯烃聚合结焦可能堵塞换热器管束,将会影响其换热效率。当管程压差大于95 kPa,壳程压差大于80 kPa 时,说明管束结焦较为严重,换热器效率下降,需开加热炉维持运行,因此在日常工艺管理中,要密切关注压差变化情况,严控一段反应出口的苯乙烯含量(小于0.3 wt%),减缓结焦形成,当压差上升后换热器应及时进行检修清理,以恢复换热效率,降低能耗。

此外,由于原料溴价的降低,同时二段催化剂运行时间增长,二段加氢反应温升呈现逐渐降低趋势,可能低于30 ℃,可考虑采用高效换热器以达到长期停炉的目的[3]。

3.2 二段反应器出口采用热高分流程利用反应余热

目前装置二段加氢的流程为冷高分流程,此流程的二段进出料换热器出口物料全部经过循环水冷却后进入冷高分罐,再将冷高分罐液相(温度36 ℃)送至稳定塔。据分析,该流程既浪费了反应出口余热,又增加了循环水用量。若进行改造,将冷高分流程改进为热高分流程,二段进出料换热器出口物料直接进入闪蒸罐(热高分罐),闪蒸罐气相再经循环水冷却后送入冷高分罐,进稳定塔的物料温度可以提高40~60 ℃,能大大降低稳定塔蒸汽消耗,也大大减少循环水用量[4]。

3.3 稳定塔塔釜产品采出改自压外送

目前稳定塔操作压力0.4 MPa,储运罐区加氢汽油产品罐为常压罐,氮封压力1 kPa,稳定塔釜产品采出靠泵外送,该泵额定功率11 kW,根据流程压差,可以实现自压外送,需在现有流程增设跨线,停泵后可节约电耗88 000 kW·h,降低费用4 万元,同时可减少机泵运维成本。

3.4 工艺参数优化

利用流程模拟软件,实时优化调整各精馏塔的回流比及温度、压力等参数,降低装置能耗。通过变更对稳定塔工艺参数,进行降压、降回流比操作能达到降低蒸汽消耗的效果[5]。

4 结语

综上所述,裂解汽油加氢装置的节能潜力重点在于二段加氢反应热优化利用,通过控制一段加氢反应,提高二烯烃和苯乙烯加氢反应的选择性,保证一段反应出口溴价,以满足二段加氢反应放出足够的热量。此外,二段加氢反应器出口换热器作为关键热量回收设备,可监控其运行状况,保证其良好的换热效率,能够实现长期停用加热炉,以此达到节能环保的效果。