顶拉管工艺浅析及应用

2022-12-03王晓楠

王晓楠

(广东省建筑设计研究院有限公司,广东 广州 510010)

0 引言

在市政排水管道施工中,国内采用较多的非开挖工艺为顶管工艺和水平定向钻工艺。其中,顶管工艺相较于传统的开挖施工可以减少对地面的影响,提高施工安全性,对复杂地形的适应性也较强,但顶管井和接收井的施工周期较长,纠偏困难,顶进精度不高,对于小管径管道来说施工成本较高,对土体及周边扰动大,地基处理困难[1]。而水平定向钻工艺起源于油田钻进技术,其将石油工业的定向钻进技术和传统的管线施工方法结合在一起,施工速度快、成本低,广泛应用于供水、煤气、电力、电讯、天然气、石油等管线铺设施工工程中。该工艺施工所需的空间小,但是标高控制不够准确,且在拉管中管道轴向受力大,容易造成轴向变形[2],使其在排水管道施工中受到一定的限制。

顶拉管工艺是由顶管工艺和水平定向钻工艺改进的施工工艺,该工艺结合了两者的优点,由于其环保、高效、适应性强等特征,正逐步获得推广应用。

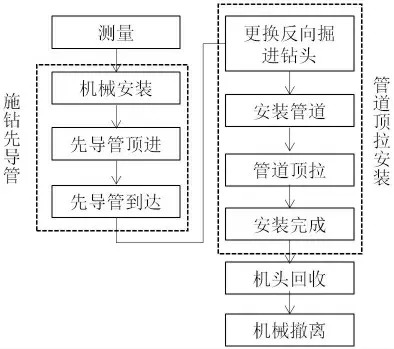

1 顶拉管工艺流程

顶拉管工艺利用水平定向钻施钻造斜段,钻头穿入近端工作井后,沿着管道设计中心线钻进,从近端的工作井钻至远端工作井;在远端工作井内卸下导向钻头,安装比设计管道外径稍大的反向掘进钻头,进行反向扩孔,反向掘进钻头后方连接分动传力连接杆和管头连接罩,通过管头连接罩与设计管道连接;在管道后端设置锚环、特制连接短钻杆及管道后端顶板,通过后端顶板的作用力将管道往前推进并完成自锁连接。施工过程中,管道基本只承受井壁与土壤之间的摩擦力,相比于水平定向钻技术和顶管技术,管道施工过程中的轴向受力小,轴向变形少。顶拉管工艺流程如图1所示。

图1 顶拉管工艺流程

2 顶拉管技术要点

顶拉管工艺包含以下4 个关键环节:前期工作、工作井施工、定向钻导向及扩孔铺管。

2.1 前期工作

前期工作包括场地勘察、管材选择、管道设计等,是顶拉管施工的基础和依据,详尽合理的前期工作可以减少施工过程中的风险,提高施工效率,降低施工成本。

2.1.1 场地勘察

场地勘察包括地形测量、管线探测和地质勘探,通过地形测量,了解施工场地周边的环境情况,如道路宽度、构筑物分布、水系分布等,作为管路设计的基础资料。通过管线探测摸清场地埋地管线分布位置、标高、规格、材质,以确定新建管道的平面位置和竖向标高。施工场地的地质条件对顶拉管工艺影响较大,通过地质勘探掌握地层的分布情况、地下水位高程情况,设计时根据地质勘探资料采用合理的处理措施。

2.1.2 管材选取

顶拉管工艺要求所选用的管道应能满足刚度要求,同时也需要具备一定的柔性,工程中采用双密封自锁承插接口复合实壁管,该管道具有以下优点。

(1)刚柔兼备。管道为实壁塑料管,能满足管道刚度的要求,同时具备足够的柔性以满足施工工艺和地质不均匀沉降的要求。

(2)管道连接可靠、方便。管道采用承插连接,在承口的内侧和插口的外侧为锯齿状的条纹,确保管道在抗拉和抗压的工况下均能保持有效的结构连接,管道接口处的胶圈确保了管道接口的密封性,在施工过程中,通过后挡板的顶力即可实现管道的连接。

(3)管道轻便、短小。该管道最小的管节为0.50 m,轻便短小的管材能够满足小空间的安装需求,特别适用于场地局促的建成区[3]。

2.1.3 管道设计

管道设计是前期工作中的核心,包括管道工艺设计和管道结构设计。工艺设计确定管道的平面位置、管径、竖向标高及工作井间距;结构设计确定工作井井型和施工方案。根据形状的不同,工作井分为圆形井和方形井,圆形井受力条件好,方形井可应用于场地宽度受限处,工作井的施工方案有开挖法、逆作法和沉井法,设计时,应根据场地环境和地质条件的不同,选取合适的井型和施工方案。

2.2 工作井施工

根据定向钻机的放置位置,将顶拉管工艺分为两种工况:定向钻机放置在地面的地面式工况和定向钻机放置在检查井内的坑式工况。坑式工况由于设备放置在工作井内,对工作井空间需求较大,工作井直径通常大于2.5 m,而地面式工况工作井直径可以采用2.0 m,甚至1.5 m。当施工场地交通繁忙或地面存在敏感设施时,建议采用地面式工况,以减小对现状地面设施的破坏,顶拉管井可采用现浇或预制检查井,现浇检查井现场适应性好,可以根据现场排水管接入情况调整孔洞位置,较为灵活,但施工工期长。预制检查井批量化生产,可以大幅缩减施工工期,提高产品质量,但遇到现场调整时,会对井的整体结构造成一定的破坏。

工作井施工方式可采用支护开挖施工、逆作法施工或者沉井施工[4]。支护开挖施工需要对场地进行钢板桩支护,对周边场地的扰动较大,敏感区域谨慎采用;逆作法施工可以减小对周边场地的影响,施工可控性较好,但需要对井周边加注止水桩,工程造价较高;沉井法施工适用于土质较软、地下水位较高的地段,但在沉井过程中遇到管线或漂石等障碍物时,处理较困难。

2.3 定向钻导向

定向钻导向孔施工是顶拉管工艺的关键步骤,地面式工况将导向钻机放置于井外,通过造斜段使导向钻头到达设计标高,整钻头角度,按设计管道中心标高钻进至第一个工作井,穿过预留孔洞后沿着设计管道中心标高穿入下一个工作井,这种工艺可以减小工作井径尺寸,降低对地面设施的影响,但标高控制难度较大。此外,还有一种导向方式,即为井内导向,将导向设备放置在井内,工作井直径较大,但标高控制较为准确。

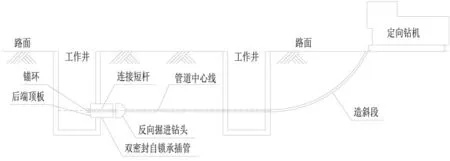

2.4 扩孔铺管

扩孔铺管为顶拉管工艺的核心步骤。完成定向钻导向后,在工作井内将导向钻头更换为反向扩孔掘进钻头,该钻头没有内置动力,依靠定向钻机提供拉力及扩孔所需的切削扭矩,在反向扩孔钻头后面连接传力杆,传力杆与特制连接短钻杆连接,可以根据施工进程不断将特制连接短钻杆进行连接加长,在管道后面安装后端顶板,当管道贯入土层以后,再加长连接短杆,并安装第二节管道,管道接口形式采用双密封自锁承插接口,通过导向机传导至后端顶板的顶力,即可实现两节管道的咬合连接,重复以上步骤,直至完成整个管段的安装。在此过程中反向掘进钻头的直径要根据管道直径来选取,通常掘进钻头的直径比管道直径大50 mm 左右即可,这样既能减小管道在顶拉过程中的受力,确保管道的顺利敷设,又不会因为管道周边空隙太大而导致地面沉降和塌陷,影响公共安全。地面式顶拉管工作如图2所示。

图2 地面式顶拉管工作

3 技术特点

顶拉管工艺因其独特的优势,获得业内认可和应用,该工艺具有以下优点。

(1)施工周期短、效率高。顶拉管工艺无须进行大范围的支护开挖作业,工作井井径小,且其独特的管道连接方式方便、可靠,大大缩减了施工周期,提高了工作效率。

(2)施工质量控制好。施工过程中管段一次性顶拉到位,整体性好,在施工过程中管道受到的轴向力小,轴向形变小,减少了管道施工过程中的结构性缺陷,确保了管道施工质量,另外扩孔钻头的外径仅需略大于管道外径,标高控制准确[5]。

(3)施工安全性好。顶拉管工艺为非开挖施工,相对于明开挖施工,其安全性好,且顶拉管工艺工作井径小,施工周期短,难度小,可减小施工过程中不可控风险。

顶拉管工艺获得了成功应用,但目前还没有出台相应的设计和施工标准,无法为设计和施工提供规范的技术标准和工艺做法,且由于顶拉管工艺需要管材能承受一定的顶力,需要采用实壁塑料管,管材成本比较高。

4 工程案例

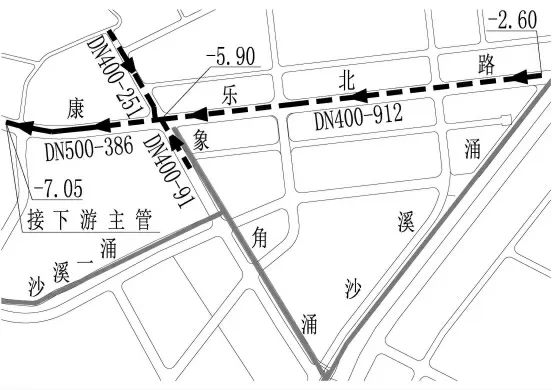

象角涌位于中山市沙溪镇,起点为康乐北路,中游有沙溪一涌从西北侧汇入,河道整体流向为自东北向西南,流入沙溪涌,总长0.97 km,宽度约8 m。由于片区周边没有完善的市政污水管,区内生活污水直接或间接排至象角涌,导致河涌水体重度污染,黑臭严重。

为了解决河涌黑臭问题,本工程完善了象角涌周边的市政污水管,新建污水主管位于康乐北路,管径为DN40~DN500,管道埋深2.60~7.05 m,康乐北路为片区的市政主干道,道路宽37 m,其中车行道宽16 m,由于非机动车道和人行道范围管线密集,已无新建管管位,因此将污水管敷设于机动车道下。根据项目地质勘查资料,管道埋深范围内自上而下为素填土、淤泥及粉质黏土。该区域地下水位较高,开挖施工容易引发次生灾害,且考虑到道路交通繁忙,为了减小对交通影响,最后确定采用顶拉管施工。区内共新建DN400 污水管1254 m,新建DN500 污水管383 m,新建顶拉管工作井62 座。污水管平面布置如图3所示。

图3 污水管平面布置

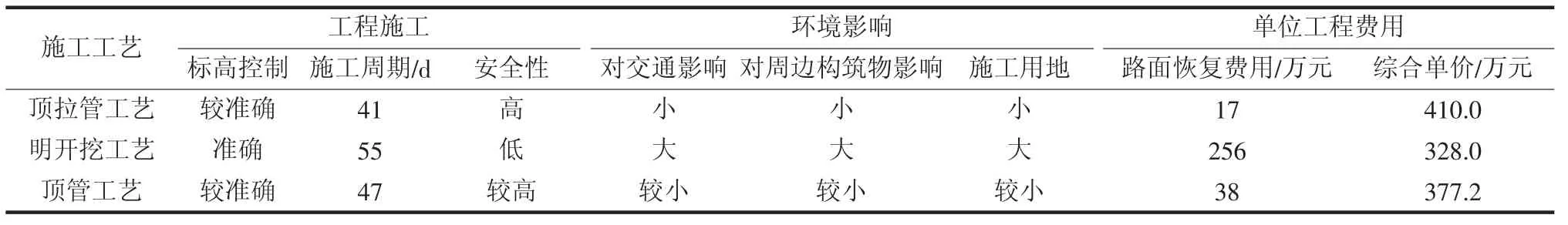

顶拉管工作井的间距依据污水支管接入位置、污水管检修要求、工程地质情况等综合确定,本工程井间距控制在40 m 以内,采用圆形井,顶拉管机采用地面设备,工作进井径根据管节长度及所需操作空间确定,本工程采用的管道为单节长1.0 m 的HDPE 双密闭自锁承插复合实壁管,考虑1.0 m 的安装空间要求,工作井采用直径2 m 的预制井,施工方式为沉井法施工。对顶拉管工艺、明开挖工艺和顶管工艺在工程施工、环境影响及单位工程费用等进行分析对比,如表1所示。

表1 象角涌截污工程施工工艺对比

在工程施工方面,顶拉管在标高控制方面没有明开挖施工准确,但在施工周期和安全性方面都有明显的优势。在环境影响方面,顶拉管对场地的占用少,对交通影响和周边构筑物影响小。在费用方面,顶拉管工艺综合单价略高于明开挖工艺和顶管工艺。

5 结语

顶拉管工艺安全性高,施工周期短,效率快,对周边环境影响小,特别适用于建成区的改造工程,近年来也逐步获得了业内认可,为了进一步推广该工程技术,需要尽快制定相应的技术标准,用于指导和规范设计、施工,充分发挥该技术的应用潜能。