钛合金表面自润滑复合耐磨结构的制备及其摩擦性能研究

2022-12-02曹文辉樊恒中胡天昌张建晓胡丽天

马 震,曹文辉,樊恒中,胡天昌*,张建晓,胡丽天

(1.中国科学院兰州化学物理研究所 固体润滑国家重点实验室,甘肃 兰州 730000;2.中国科学院大学 材料与光电研究中心,北京 100049;3.兰州兰石重型装备股份有限公司,甘肃 兰州 730314)

作为一种轻金属材料,钛及其钛合金因其具有较高的比强度和耐腐蚀性等优点而被广泛应用于航空航天、兵器、医疗器械、海洋船舶与生活用品等方面[1-3],其战略地位仅次于铁和铝.钛及其钛合金虽然具有诸多的性能优势,但自身也存在一定缺陷,如表面硬度低、耐磨性差、导热性差以及高摩擦系数容易导致粘连等,这些缺陷极大地限制了钛合金在摩擦领域的进一步应用[4-5].目前,提高钛合金表面硬度与耐磨损性能的方法主要集中在表面改性方面,而针对钛合金表面改性的主要方法有表面强化技术(喷丸和冲击强化等)[6]、离子注入技术(离子渗氮、渗碳等)[7-9]、涂层技术(等离子喷涂、热喷涂、气相沉积涂层及激光熔覆等)[10-13]、微弧氧化[14-15](形成致密氧化膜)等.随着航空航天装备的发展,尤其是钛合金在航空装备部件中的应用越来越多,同时也产生了相应的磨损问题,如涡轮发动机中钛合金轴承座与轴承材料之间接触产生的磨损[16],飞机襟缝翼用钛合金滑轨与滚轮之间产生的滑动磨损[17]等.这些磨损问题极大地影响了航空发动机及其结构件的可靠运行.这就对钛合金表面的摩擦学性能提出了更高的要求,需要此类钛合金运动部件具有更稳定的摩擦系数、良好的耐磨性能与较高的服役寿命.但单一的表面改性技术很难达到理想的减摩抗磨效果,而表面织构为钛合金表面摩擦性能的改善提供了新的途径.

表面织构是指通过一定的技术在摩擦副表面制备一定规则排列的图案化结构,诸多的研究表明,这一结构可有效改善摩擦副在不同条件下的摩擦学性能[18-21].其中,激光微加工由于高效、简便及无污染等优势成为目前表面织构最常用的手段.王明政等[22]在TC4钛合金表面制备了不同形状、间距和直径的微织构,考察了织构参数对钛合金在油润滑条件下的摩擦性能的影响,结果表明:织构面的磨损率要明显低于未织构面,这主要是因为表面织构具有收集磨屑与储存润滑油的作用,并且在该研究中提出了最佳的织构形貌及织构参数.然而,在航空涡轮发动机及航空结构件所应用的高载和干摩擦等苛刻条件下,单一的表面织构并不能有效延长材料的磨损寿命[23].这就需要对材料表面进行进一步处理以增强其耐磨损性能.

钛合金表面热氧化技术可在表面生成1层致密的氧化膜并大幅度提高材料表面硬度[24].Wang等[25]研究了TC4钛合金在600~800 ℃温度下的热氧化机制及其摩擦磨损行为,研究表明:随热氧化温度的增加,热氧化膜的表面粗糙度及厚度均随之增大.摩擦系数与磨损量较未处理面分别可降低62%和80%,并且提出了较为适宜的热氧化温度.此外,通过将钛合金表面织构与其热氧化层相结合,可进一步增强织构化钛合金表面的抗磨损性能.Sun等[26]研究了经过热氧化处理后的织构化钛合金表面的摩擦学性能.结果表明:当钛合金在650 ℃,热氧化25 h条件下具有最优的摩擦学性能,其原因是织构化表面增大了与空气中氧气的接触面积,并形成具有高硬度和承载能力的氧化钛层,与未织构化表面相比,织构化表面允许形成更多的摩擦氧化物,使得热氧化膜与表面织构结合显著提高了TC4合金的耐磨性.另一方面,表面织构之所以能有效降低摩擦副的摩擦磨损,主要原因是表面织构可以作为固/液润滑介质的储存器,在摩擦过程中对润滑剂起到补偿作用[27].Rapoport等[28]在织构化的钢表面制备了掺杂CdZnSe的MoS2薄膜并进行了摩擦磨损试验,结果表明:表面织构经过适当的抛光可增加织构面中固体润滑剂的含量,从而有效延长表面的磨损寿命,同时40%的织构面密度显示了最佳的减摩抗磨性能.因此,如果将固体润滑剂引入到所制备的钛合金氧化膜的织构化结构内,则有望形成一种自润滑复合耐磨结构,从而进一步增强织构化钛合金的减摩抗磨效应,并有效延长钛合金的磨损寿命.

基于以上研究背景,本研究拟将热氧化技术、表面织构技术和固体润滑薄膜相结合的方式,采用适宜的热氧化参数制备致密且具有较高硬度的氧化膜作为抗磨层,采用不同的织构参数以沉积具有低剪切力、附着力强的固体润滑剂形成一种复合润滑结构,分析三种结构的协同效应,并提出在不同织构参数下复合结构的磨损机理.

1 试验部分

本试验所用材料为TC4钛合金,其成分列于表1中.样品被加工成直径24 mm,高度7.9 mm的试块,其表面经过1 000~2 000目的SiC砂纸逐级研磨,然后使用粒度为0.5 W的金刚石研磨膏在抛光布上研磨,随后置于丙酮溶液中超声清洗15 min,最终样品表面粗糙度(Ra)为0.03~0.05 μm.使用QS型紫外激光微加工设备对处理好的样品进行表面织构的制备,设定加工参数包括:激光功率为6.8 W,脉冲频率为50 kHz,加工次数为6次,分别制备了织构间距为420、265和210 μm,直径为150 μm的线型织构与圆形织构(表2).加工完成后使用金相砂纸打磨去掉表面的熔融物,之后再进行抛光和超声清洗.

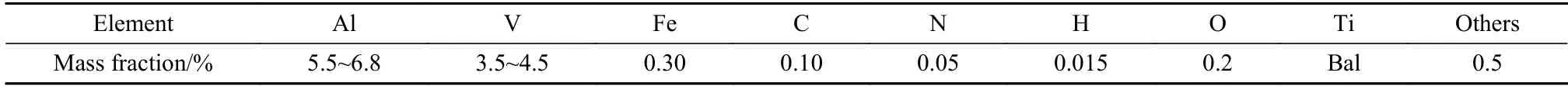

表1 TC4钛合金化学成分(质量分数)Table 1 Chemical composition of TC4 titanium alloy (mass fraction)

表2 钛合金表面圆形与线型织构参数Table 2 Circular and linear texture parameters of titanium alloy surface

然后将织构化试样与未织构试样进行表面热氧化膜的制备.根据文献[26]所述方式,热氧化过程在空气介质的管式炉中(OTF-1200X)进行,织构样与未织构样热氧化参数设定为温度650 ℃,保温时间25 h,升温速率为5 ℃/min,保温过后随炉冷却,得到热氧化样品,相应试样标注为TOC1-3以及TOL1-3.

随后将PTFE乳液(美国杜邦公司,DISP33型)喷涂至以上所制备的织构面与未织构化表面,使得PTFE均匀的填充至织构中.随后在干燥箱内50 ℃温度下保温6 h使其充分固化.

样品的摩擦试验在GF-1200型往复摩擦磨损试验机上进行.考虑实际工况中,钛合金部件的摩擦副对偶一般采用自配副的形式,因此,试验中采用了TC4球作为上试样,直径为6 mm,硬度为340±15 HV200g,同样对钛合金球进行了热氧化处理以作试验对比(热氧化参数同上),下试样为织构化与未织构化样品.试验载荷为15 N,频率为5 Hz,往复长度为5 mm,在试验过程中摩擦系数被自动收集记录.采用VHX-6000型号三维轮廓仪测量表面磨损体积,磨损体积按照公式V=AL计算,其中V为磨损体积(单位mm3),A为磨痕的横截面积(mm2),L为摩擦往复长度(mm).试验温度为20±2 ℃,相对湿度为(40±5)%,试验结果重复3次以确保试验数据的准确性.

使用带有能量色散谱(EDS)分析功能的JSM-5600LV扫描电子显微镜(SEM)对样品的微观形貌与表面化学组成进行表征,样品表面的硬度通过显微维氏硬度计测量,使用EMPYREAN型X射线衍射仪(XRD)对热处理后的材料表面进行物相分析.

2 结果与讨论

2.1 织构面与未织构面的形貌与性能表征

图1所示为制备的钛合金表面织构化形貌,从图中可以看出,钛合金表面激光织构化微结构规则且清晰,织构的宽度及孔径均保持在150±5 μm,织构化结构的深度在25±5 μm之间,圆形织构密度按照公式ε=πD2/(4L2),(ε为织构密度,D为孔直径,L为孔中心间距)来计算.使用显微维氏硬度计对织构与未织构试样进行硬度测试,结果发现,对于所有的试样硬度全都保持在350±15 HV200g,这表明激光表面织构对材料表面硬度的影响可以忽略不计.

Fig.1 SEM micrographs of surface morphologies of titanium alloy with different textures:(a~c)circular texture; (d~f)linear texture图1 钛合金表面不同织构化形貌的SEM照片:(a~c)圆形织构;(d~f)线型织构

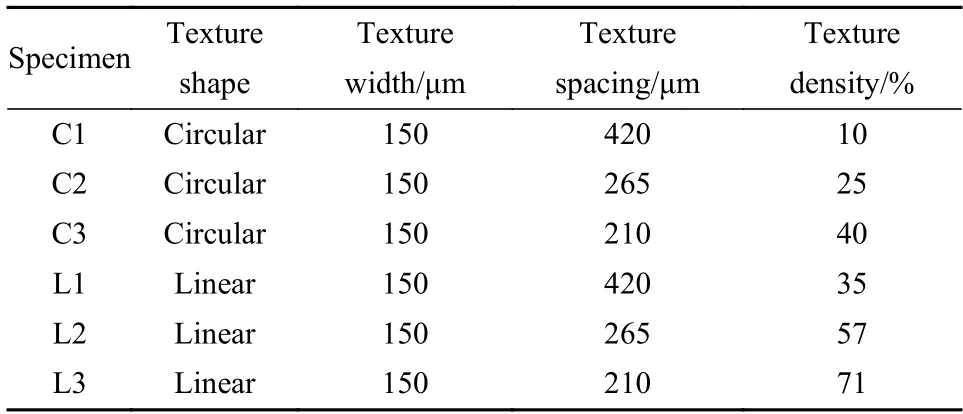

经过热氧化处理的试样表面形貌的SEM照片如图2(a)所示,经过热氧化处理后样品表面生成了1层致密的氧化膜,氧化膜厚度约为4.5 μm,膜表面带有约1.49 μm大小的颗粒使得表面变得较为粗糙.表面显微硬度为700±15 HV200g,与未氧化试样相比提高了2倍,表明热氧化可以显著提高钛合金表面的显微硬度.图2(b)所示为经过650 ℃,25 h热氧化后的钛合金表面XRD曲线,可以看出经过热氧化后的表面生成了金红石相的TiO2,而未热氧化表面主要为Ti元素以及少量Ti的化合物.

Fig.2 (a)SEM micrographs of surface morphology and (b)XRD pattern of titanium alloy treated at 650 ℃/25 h图2 650 ℃/25 h处理的钛合金表面形貌的(a)SEM照片与(b)XRD图

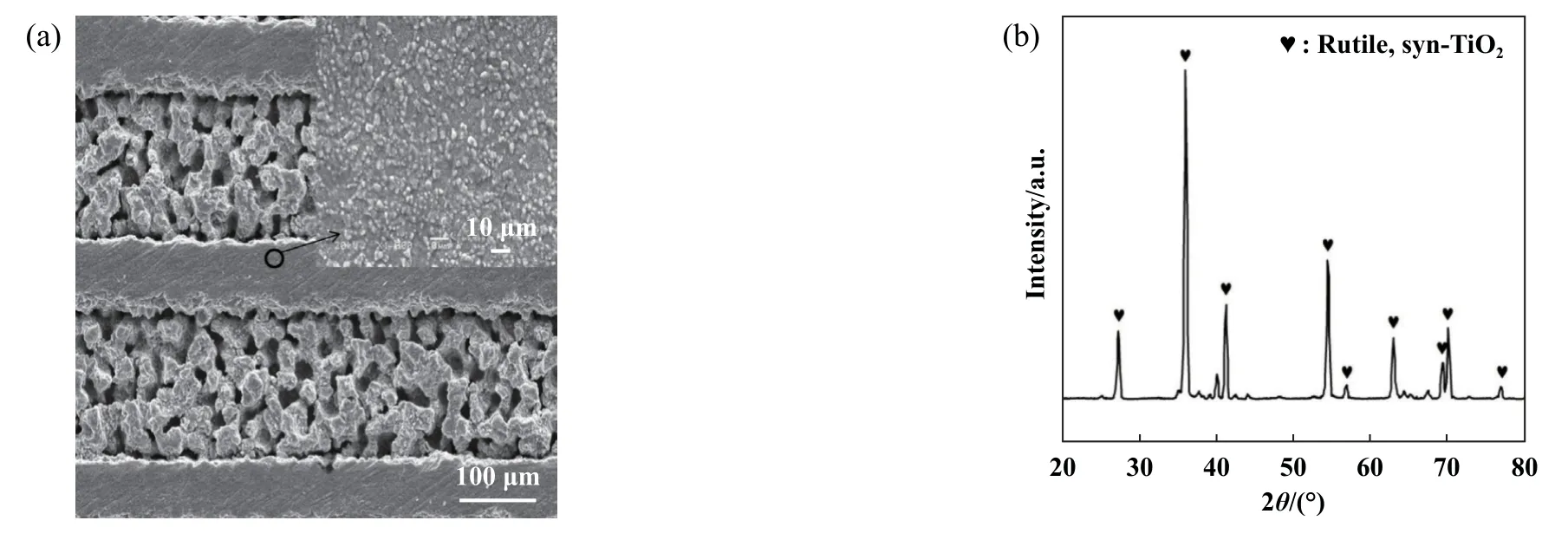

图3所示为经PTFE溶胶喷涂填充并固化之后的织构化表面形貌的SEM照片,可以看出,通过此方式可以将PTFE润滑剂有效填充至所形成的微结构内,同时在表面形成了均匀而致密的润滑薄膜,薄膜厚度约为15 μm.

Fig.3 SEM micrographs of morphology of (a~b)surface texture after PTFE filling and (c)section diagram of composite structure图3 (a~b)经过PTFE填充之后的表面织构形貌图与(c)复合结构的截面图

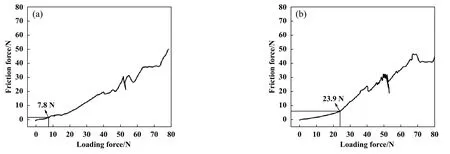

图4所示为PTFE薄膜在钛合金未织构化表面与织构化表面的结合力,从图中可以看出,织构化表面的结合力较未织构化表面提高了3倍左右,这主要是由于表面微织构增大了薄膜与基体的接触面积,同时利用“机械互锁”作用,从而大大提升薄膜在钛合金表面的结合力,有效防止了摩擦过程中薄膜的失效脱落[29].

Fig.4 The adhesion force of titanium alloy with PTFE film: (a)untextured surface and (b)textured surface图4 钛合金表面PTFE薄膜的结合力:(a)未织构;(b)织构化

2.2 表面织构形貌及密度对钛合金表面润滑薄膜摩擦磨损性能的影响

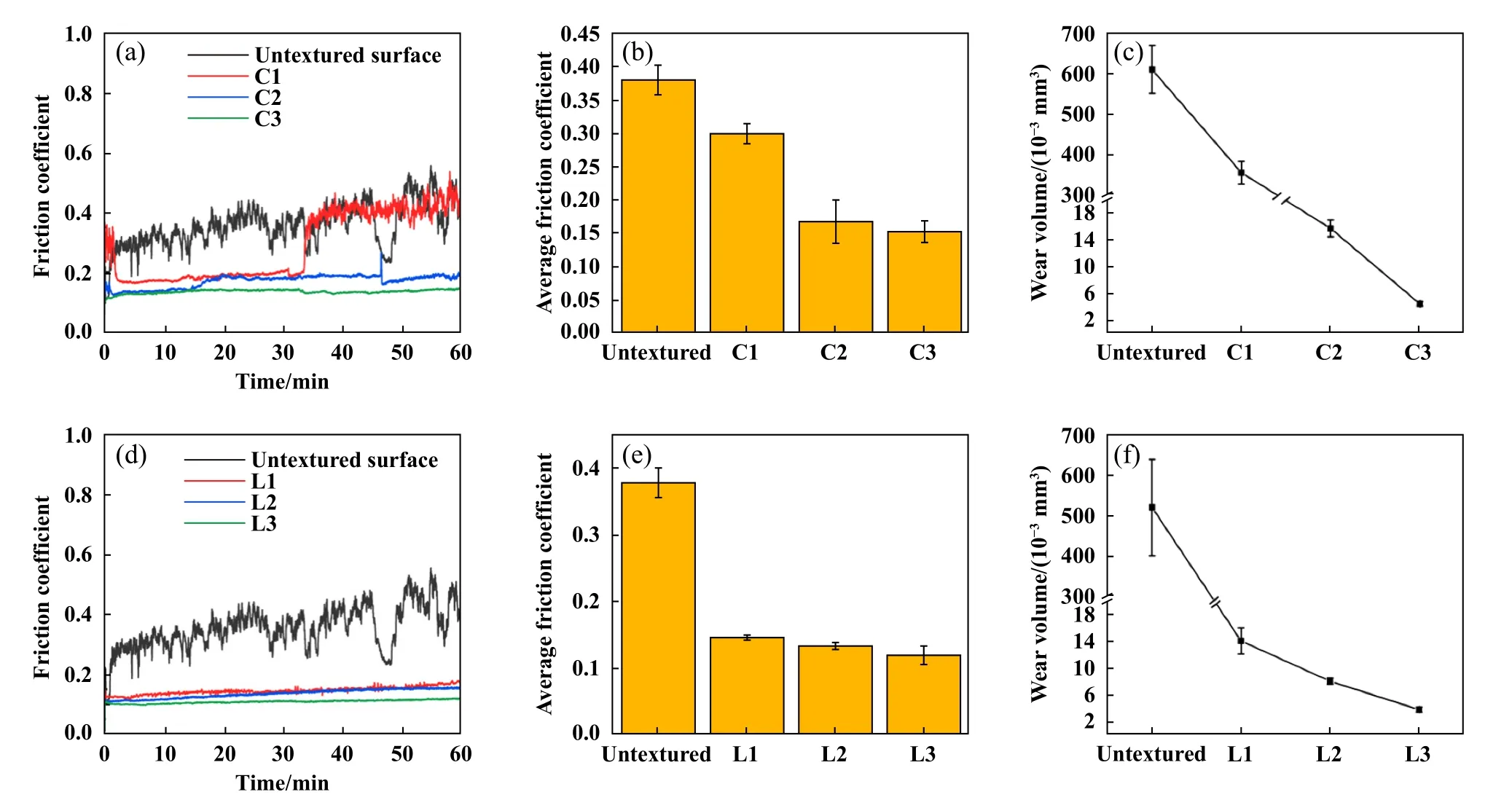

将以上所制备的织构化表面润滑薄膜进行摩擦磨损性能考察,同时与未织构表面润滑薄膜进行比较.图5所示为不同样品表面的摩擦系数与磨损体积的变化曲线,从图中可以看出,钛合金未织构表面所制备的润滑薄膜在经历了短期的平稳运行后摩擦系数即开始逐渐增大并呈现出较大波动,表明PTFE润滑薄膜在此过程中逐渐磨损直至完全失效,而织构化试样表面的固体润滑薄膜显示了低而平稳的摩擦系数.对于圆形织构化表面来说,较低的织构密度条件下,其摩擦系数在运行33 min后开始急剧增加但波动相对较小,表明承载面的润滑薄膜已部分失效,导致摩擦副直接接触使得摩擦系数随之增大.随着织构密度逐渐增加至25%时,摩擦系数均相对平稳,在织构密度为40%时表面具有最低的摩擦系数,类似地,对于线型织构化表面来说,随着织构密度的增加,其摩擦系数也随之降低.另一方面,对比涂覆润滑薄膜的两种表面,织构化表面的磨损量要明显低于未织构面,同时对比不同的织构化表面,随着织构密度的增加,其表面润滑薄膜的磨损量均随之降低,相比未织构面,线型织构化表面的摩擦系数与磨损量可分别降低69.3%与99.3%.主要原因是随着织构面积占有率的增加,凹坑及沟槽与摩擦对偶接触的面积显著增大,使更多微结构内的PTFE润滑剂被拖覆到滑动表面,从而形成了润滑转移膜,表现出低而稳定的摩擦系数以及极低的磨损量.

Fig.5 Variation curves of friction coefficient,average friction coefficient and wear volume of untextured surface and textured surfaces: (a~c)circular textured surfaces and (d~f)linear textured surfaces图5 未织构面与织构面的摩擦系数变化曲线、平均摩擦系数以及磨损体积图:(a~c)圆形织构化表面以及(d~f)线型织构化表面

比较两种类型的织构化表面,可以看出,线型织构化表面的摩擦系数均小于圆形的织构化表面.在相同的织构宽度与织构间距条件下,线型织构表面具有最低的摩擦系数0.11,与圆形织构的0.14相比显示了更优的减摩效应.同时,对比两种织构化表面的抗磨损能力,线型织构具有更低的磨损量并且高织构密度显示了更佳的耐磨性能,主要原因在于:对于两种织构来说,在点接触形式下,摩擦对偶球与线型织构接触的接触面积明显要多于圆形织构,这更有利于润滑薄膜的补充与维持.此外,在相同的织构间距条件下,线型结构由于具有最高的织构密度以及对固体润滑剂更多的储存量,使得单位行程内接触面间转移出更多的润滑剂,从而表现出更好的润滑性能.

2.3 织构面热氧化膜对复合耐磨结构摩擦磨损性能的影响

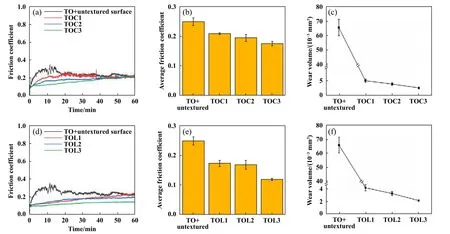

在以上试验基础上,考察了织构化热氧化表面在涂覆PTFE固体润滑薄膜后的摩擦学性能.图6所示为热氧化后的圆形及线型织构化表面的摩擦系数与磨损量变化曲线,从图中可以看出钛合金表面经过热氧化后由于表面粗糙度的增加,摩擦系数稍有增大,但其抗磨损能力显著提高,尤其对于未织构面与低织构密度面.另一方面,相较图5中的未热氧化的织构面,织构化表面经热氧化后显著提升了表面润滑薄膜的耐磨性能,磨损量得到进一步降低.同时线型的高织构密度表面显示了更稳定的摩擦系数与更低的磨损量.摩擦系数低至0.12,磨损率较织构化未热氧化面可降低46.1%.这一结果表明织构面除了对接触面的润滑剂可进行有效的补充之外,其表面高硬度氧化膜的引入能够有效的限制材料发生塑性变形、减小材料在滑动过程中的黏着磨损[30],形成了一种具有自润滑作用的复合耐磨结构.

Fig.6 Variation curves of friction coefficient,average friction coefficient and wear volume of the thermal oxidation surface and thermal oxidized textured surfaces:(a~c)circular thermal oxidized textured surfaces and (d~f)the linear thermal oxidized textured surfaces图6 热氧化织构面与氧化未织构面的摩擦系数变化曲线、平均摩擦系数以及磨损体积图:(a~c)圆形织构热氧化面以及(d~f)线型织构热氧化面

2.4 磨损机制分析

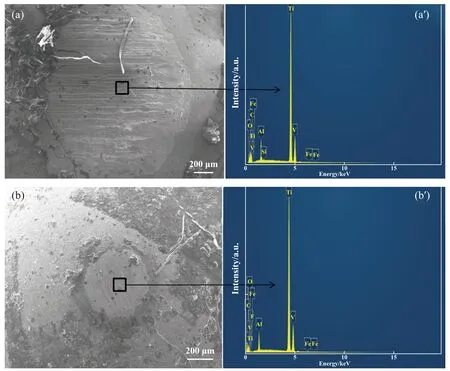

图7和图8所示为含有固体润滑薄膜的未织构面与两种类型织构化表面磨斑形貌的SEM照片以及磨斑表面元素分布.从图7可以看出,未织构面与10%的圆形低织构密度表面显示了明显的犁沟与黏着磨损,表面的润滑膜已被完全磨损且圆形结构也已被磨穿.而高织构密度表面则显示了轻微的磨损,磨斑表面光滑且微织构保持完整.同时,对比两种织构化表面,线型织构化表面在不同密度条件下均显示了较轻微的磨损.从图8(a’)的元素分布看出,未织构化表面磨损区域内几乎看不到F元素的存在,说明表面润滑薄膜已完全失效并产生了摩擦对偶基体间的接触.如图8(b)所示,对织构化表面来说,微结构内填充的固体润滑剂明显在摩擦过程中反复被摩擦对偶提取至微坑边缘从而保持了润滑膜的存在,从微坑间磨痕处的F元素的一定量分布也得以证实[图8(b’)].这说明表面织构的存在起到了储存及补偿润滑剂的作用,同时结合表面织构对薄膜结合力的增强作用,从而有效降低了材料的摩擦磨损.另一方面,对比不同的织构参数表面,其织构密度对材料的减摩抗磨性能有显著影响,在相同的织构间距条件下,线型结构由于具有最高的织构密度以及对固体润滑剂更多的储存量,使得单位行程内接触面间转移出更多的润滑剂,从而表现出良好的润滑性能.

Fig.7 SEM micrographs of morphology of wear tracks of (a)the untextured surface and texture surfaces: (b)C1,(c)C2,(d)C3,(e)L1,(f)L2,(g)L3图7 (a)未织构面与织构面(b)C1、(c)C2、(d)C3、(e)L1、(f)L2、(g)L3磨损形貌的SEM照片

Fig.8 SEM micrographs of morphology of worn surface of (a)the untextured surface and (b)texture surface,and (a´,b´)corresponding EDS spectras图8 (a)未织构面与(b)织构化表面的磨损形貌的SEM照片及(a´,b´)EDS谱图

图9所示为不同的热氧化表面润滑薄膜的磨损形貌,从图中可以看出,钛合金表面经过热氧化后,所有的织构化表面均表现出了轻微的磨损,尤其是高织构密度表面,磨斑表面光滑且织构形貌清晰可见,同时磨损量较未热氧化织构面得到进一步降低[图9(b)].而未织构面由于氧化膜的存在磨损量较未处理面也有显著减小,磨痕表面产生了一定的磨屑且氧化膜有明显磨损[图9(a)],但并未产生钛合金基底表现出的黏着与塑性变形,说明高硬度氧化膜的存在起到了提高表面承载及耐磨损性能的作用.

Fig.9 SEM micrographs of morphology of worn surfaces for (a)the thermal oxidation surface and thermal oxidized textured surfaces: (b)TOC1,(c)TOC2,(d)TOC3,(e)TOL1,(f)TOL2,(g)TOL3图9 (a)热氧化表面以及织构化热氧化表面(b)TOC1、(c)TOC2、(d)TOC3、(e)TOL1 、(f)TOL2 、(g)TOL3的磨损形貌的SEM照片

图10(a)所示为热氧化未织构表面磨斑形貌的SEM照片及元素分布图,结果表明磨斑表面存在少量的O元素而不存在F元素,这表明在摩擦过程中表面的PTFE润滑薄膜已被完全磨穿导致摩擦对偶间基底的接触,同时较薄的氧化膜也产生了明显的磨损.而对热氧化织构表面来说[图10(b)],磨痕处显示有一定量的F元素的存在,这说明接触面仍然保持有润滑薄膜,同时磨斑表面含有一定量的O元素且未见氧化膜的脱落,表明热氧化膜具有较好的抗黏着磨损及抗塑性变形性能.因此,将表面热氧化薄膜与固体润滑薄膜的结合可进一步改善单一的织构化表面润滑薄膜抗磨损性能的不足,从而实现表面织构、热氧化层与固体润滑剂三者的协同减摩抗磨的作用.

Fig.10 SEM micrographs of morphology of worn surfaces for (a)the thermal oxidation surface and (b)thermal oxidized textured surface TOC2,and (a´,b´)corresponding EDS spectras图10 (a)热氧化面与 (b)热氧化织构表面TOC2的磨损形貌及(a´,b´)相应的EDS谱图

对摩擦对偶钛合金球的磨损表面也进行了相应的分析,从图11(a)中可以看出,与未织构面相配副时,钛合金球表面显示了明显的磨损,磨斑处有大量犁沟的产生,主要表现为黏着磨损.从元素分布来看,磨损面未发现F元素的存在而有一定的氧化物分布,说明摩擦对偶球与钛合金基底产生了直接的接触并且有氧化磨损的发生,而与织构化热氧化表面相对摩擦时,磨损面积明显要小于未织构面[图11(b)],磨斑表面较为光滑,没有明显的犁沟与塑性变形.同时元素分析表明磨斑处有一定量的F元素存在,这说明摩擦过程中有一定量的PTFE润滑剂在钛合金氧化球表面形成转移膜,从而大大降低了钛合金自配副在滑动条件下的磨损.

Fig.11 SEM micrographs of TC4 balls worn surfaces: (a)matching with smooth surface; (b)thermal oxidized textured surface TOL3; (a´,b´)corresponding EDS spectra图11 摩擦对偶TC4球表面磨损形貌的SEM照片:(a)光滑表面作为摩擦对偶时;(b)热氧化织构化表面(TOL3)作为摩擦对偶;(a´,b´)相应的EDS谱图

3 结论

使用激光微加工法在TC4钛合金表面制备了规则形状的表面织构,结合表面热氧化及涂覆PTFE固体润滑薄膜的方式在织构化表面制备了复合耐磨结构.考察了表面织构参数对复合结构摩擦性能的影响,主要的结论如下:

a.激光表面织构显著增强了钛合金在涂覆PTFE润滑薄膜条件下的摩擦磨损性能.在相同的织构间距条件下,线型织构较圆形织构显示了更为优异的减摩抗磨性能.与未织构面相比,优化的织构化表面的摩擦系数与磨损率可分别降低69.3%与99.3%.

b.与单一的织构化表面相比,织构面经热氧化后可进一步增强表面润滑薄膜的耐磨损性能.高硬度表面氧化膜的存在起到了提高表面承载及耐磨损性能的作用,磨损率较未热氧化织构化表面可降低46.1%.

c.与未织构化表面相比,织构化表面微结构内填充的固体润滑剂在摩擦过程中被摩擦对偶提取至微坑边缘从而保持了润滑膜的存在,并且高织构密度结构更有利于润滑介质的补充,热氧化膜则显示了良好的抗磨损及抗塑性变形能力,从而实现了三者的协同减摩抗磨的作用.