钛珠涂层和羟基磷灰石涂层与皮质骨界面的切向微动损伤研究

2022-12-02冯存傲张德坤牛家墨

冯存傲,张德坤,陈 凯,牛家墨

(1.中国矿业大学 材料与物理学院,江苏 徐州 221116;2.中国矿业大学 机械工程学院,江苏 徐州 221116)

目前,人工关节植入假体常用固定方式为骨水泥固定和生物固定[1],骨水泥固定存在机械性松动、骨丢失和“骨水泥病”等问题[2-4],生物固定方式成为趋势[5-6].对于生物固定型植入假体,为提高骨组织长入速度,将植入假体设计成多孔表面[7-10],使得骨小梁能够顺利长入,制造这种多孔表面常用工艺有钛珠烧结、钛丝烧结、等离子喷涂羟基磷灰石、电化学沉降羟基磷灰石以及3D打印金属多孔表面等[11-16].相关研究表明,在植入初期,表面多孔钛合金假体新骨的长入量和速度都有明显的提高[17-18].羟基磷灰石(HA)涂层因为具有良好的生物相容性,可以增加假体的初始稳定性[19-21].但后期在人的日常生活运动过程中,人工关节假体生物固定表面会与皮质骨直接接触,界面会产生切向微动[22],微动是导致晚期人工关节与宿主骨组织之间松动的主要原因[23].影响人工关节与人体组织之间发生微动的因素有很多,摩擦副界面环境复杂多样[24],不同人骨组织的力学性能差异性也很大[25],这也给研究微动损伤带来了极大的困难.因此,探究人工关节生物固定的微动损伤机理,对提升人工关节的使用质量和关节固定稳定性具有重要意义.

本文中通过体外模拟切向微动行为,研究钛珠涂层和HA涂层与皮质骨界面之间微动摩擦磨损行为,通过改变位移幅值和法向载荷两个参数,探究钛珠涂层和HA涂层与骨组织生物固定界面的松动与微动参数之间的关系,建立微动-松动-骨损伤的关系,从而对人工关节生物固定起到参考作用.

1 试验部分

1.1 试验材料及制备

上试样选用两种常用的人工生物固定表面改性材料:钛合金Ti6Al4V基体表面烧结钛珠和表面喷涂羟基磷灰石涂层,表面烧结钛珠的钛合金试样如图1所示.钛合金Ti6Al4V试样直径为6 mm,长度为8 mm,化学成分列于表1中,烧结的钛珠涂层的厚度为1 mm,钛珠的直径为0.25~0.45 mm,平均孔隙截距为0.2~0.3 mm,孔隙率约为35%~46%,分成3层,钛珠的化学成分列于表2中.试样表面的孔隙结构利于成骨细胞长入形成生物固定,表面喷涂羟基磷灰石涂层的钛合金试样如图2所示.钛合金试样直径为4 mm,长度8 mm,喷涂的羟基磷灰石涂层厚度为60~100 μm,羟基磷灰石涂层的表面粗糙,良好的生物相容性有利于使其和骨组织结合固定.下试样皮质骨试样取自18个月成年牛的股骨,屠杀后4 h内获取, 0 ℃低温箱冷冻保存运输,将两边关节去掉只留下关节体,清空骨髓后,在固定位置截取直径为15 mm的皮质骨圆片(每个牛股骨在相同位置只截取1个试样),清洗试样去掉油脂后用砂纸打磨抛光,使试样表面粗糙度达到Ra=0.04 mm,清洗后放入0 ℃冰箱内冷藏保存待用,存储时间不超过4天.相关研究表明[26-28],骨头试样低温冷冻保存时间小于96 h,且试样表面粗糙度一定的情况下,这对其生物活性和生物力学特性影响较小.钛合金Ti6Al4V试样和皮质骨的基本力学性能列于表3中.

Fig.1 Titanium alloy sample coated with titanium beads: (a)optical photos of sample; (b)SEM micrograph of cross-section of titanium bead coating; (c)SEM micrograph of the front of titanium bead coating图1 涂覆钛珠的钛合金试样:(a)试样光学照片;(b)钛珠涂层横截面形貌的SEM照片;(c)钛珠涂层形貌的SEM照片

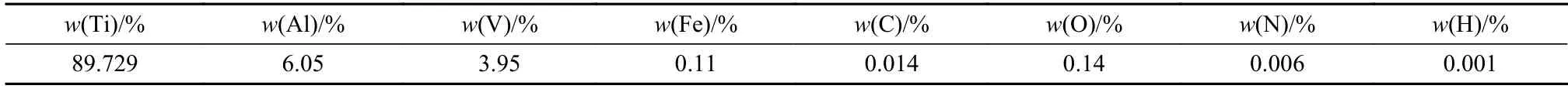

表1 钛合金化学成分(质量分数)Table 1 Chemical composition of titanium alloy sample (mass fraction)

表2 钛珠化学成分(质量分数)Table 2 Chemical composition of titanium beads (mass fraction)

Fig.2 Titanium alloy sample coated with HA coating: (a)optical photos of sample; (b)SEM micrograph of cross-section of HA coating; (c)SEM micrograph of the front of HA coating图2 涂覆HA涂层的钛合金试样:(a)试样照片;(b)HA涂层横截面形貌的SEM照片;(c)HA涂层正面形貌的SEM照片

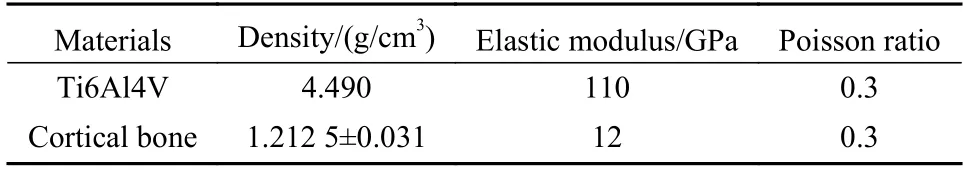

表3 材料的力学性能Table 3 Mechanical properties of materials

1.2 试验方法

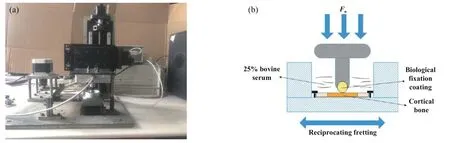

使用自制的多功能摩擦磨损试验机进行圆柱侧面-盘切向微动摩擦磨损试验,如图3所示,通过步进电机向下加载,三维力传感器监测反馈,下试样随着试验装置进行往复微动,达到切向微动的试验目的.本试验中主要关注生物固定初期植入体与骨界面的稳定性,通过改变微动载荷和幅值,体外模拟人体日常生活运动中植入体与骨界面的不同切向微动状态,选用的法向载荷为5~20 N,通过赫兹应力点接触计算公式得出最大应力为28.1~56.3 MPa,而人体日常股骨应力为50 MPa左右[29],符合配副所对应的应力范围,具体试验条件与参数列于表4中.试验结束后,利用基恩士高速相机(VW-9000,Keyence)、激光轮廓仪和扫描电子显微镜(SEM,Quanta 250,FEI)对磨损后表面形貌和表面轮廓进行观察分析,研究不同参数对固定界面微动磨损的影响,探究界面微动磨损的机理.

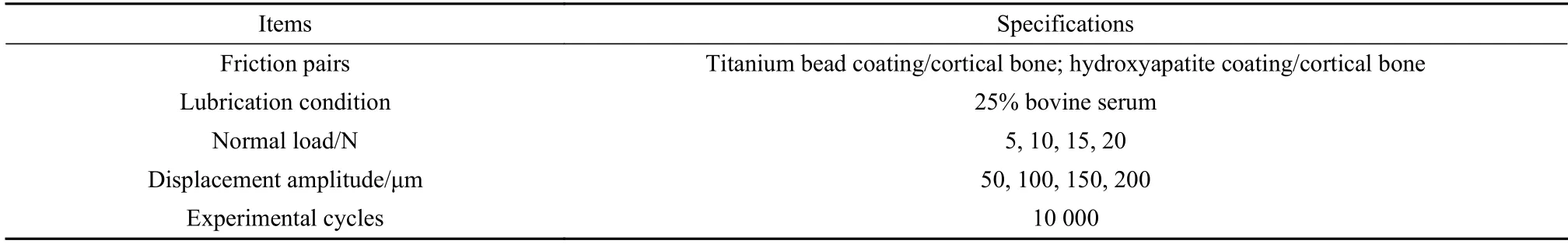

表4 切向微动摩擦试验参数Table 4 Tangential fretting friction experimental parameters

Fig.3 Multifunctional friction and wear testing machine and schematic diagram图3 多功能摩擦磨损实验机及原理图

2 结果与讨论

2.1 微动图

图4所示为不同法向载荷和位移振幅下,钛珠涂层与皮质骨切向微动摩擦磨损试验的载荷-位移幅值微动图(Ft-D曲线).当法向载荷为5 N、位移幅值为50 μm时,试验初期Ft-D曲线呈现平行四边形,微动处于完全滑移区.随着摩擦次数的增加,Ft-D曲线逐渐变成直线型,微动处于部分滑移区.当位移幅值不断增加到200 μm时,Ft-D曲线始终呈现平行四边形,微动始终处于完全滑移区.当法向载荷不断增大,Ft-D曲线由平行四边形向椭圆形和直线型转变,微动从完全滑移区转变成部分滑移区.

Fig.4 Ft-D curves of tangential fretting between titanium bead coating and cortical bone under different normal load: (a1)5 N,50 μm; (a2)5 N,100 μm; (a3)5 N,150 μm; (a4)5 N,200 μm;(b1)10 N,50 μm; (b2)10 N,100 μm; (b3)10 N,150 μm;(b4)10 N,200 μm; (c1)15 N,50 μm; (c2)15 N,100 μm; (c3)15 N,150 μm; (c4)15 N,200 μm;(d1)20 N,50 μm;(d2)20 N,100 μm; (d3)20 N,150 μm; (d4)20 N,200 μm图4 钛珠涂层与皮质骨在不同法向载荷下的切向微动Ft-D曲线:(a1)5 N、50 μm;(a2)5 N、100 μm;(a3)5 N、150 μm;(a4)5 N、200 μm;(b1)10 N、50 μm;(b2)10 N、100 μm;(b3)10 N、150 μm;(b4)10 N、200 μm;(c1)15 N、50 μm;(c2)15 N、100 μm;(c3)15 N、150 μm;(c4)15 N、200 μm;(d1)20 N、50 μm;(d2)20 N、100 μm;(d3)20 N、150 μm;(d4)20 N、200 μm

图5所示为不同法向载荷和位移振幅下,HA涂层与皮质骨切向微动摩擦磨损试验的Ft-D曲线.当法向载荷为5 N时,Ft-D曲线呈现平行四边形,微动始终处于完全滑移区.随着循环周次的增加,摩擦力都是先增大然后逐渐减小.当法向载荷为10 N时,位移幅值较小(50 μm)的情况下,Ft-D曲线由椭圆形逐渐转变成直线型,微动处于部分滑移区,摩擦力大小变化不大.位移幅值为100 μm时,Ft-D曲线初始呈现平行四边形,微动处于完全滑移区,随着试验周次的增加,曲线由平行四边形转变成直线型,微动处于部分滑移区,摩擦力先增大后减小.当位移幅值较大时(150和200 μm),Ft-D曲线始终处于平行四边形,界面间磨损状态始终处于完全滑移区,随着试验的进行,摩擦力先增大后减小.由此可以看出,随幅值的增大,微动向完全滑移转变.随载荷的增大,微动从完全滑移区转变成混合区和部分滑移区.

Fig.5 Ft-D curves of tangential fretting between HA coating and cortical bone under different normal load: (a1)5 N,50 μm;(a2)5 N,100 μm; (a3)5 N,150 μm; (a4)5 N,200 μm;(b1)10 N,50 μm; (b2)10 N,100 μm; (b3)10 N,150 μm; (b4)10 N,200 μm; (c1)15 N,50 μm; (c2)15 N,100 μm; (c3)15 N,150 μm; (c4)15 N,200 μm;(d1)20 N,50 μm;(d2)20 N,100 μm; (d3)20 N,150 μm; (d4)20 N,200 μm图5 HA涂层与皮质骨在不同法向载荷下的切向微动Ft-D曲线:(a1)5 N、50 μm;(a2)5 N、100 μm;(a3)5 N、150 μm;(a4)5 N、200 μm;(b1)10 N、50 μm;(b2)10 N、100 μm;(b3)10 N、150 μm;(b4)10 N、200 μm;(c1)15 N、50 μm;(c2)15 N、100 μm;(c3)15 N、150 μm;(c4)15 N、200 μm;(d1)20 N、50 μm;(d2)20 N、100 μm;(d3)20 N、150 μm;(d4)20 N、200 μm

图6(a)所示为钛珠涂层与皮质骨接触面在不同法向载荷和不同位移幅值工况下的运行工况微动图.由图6(a)可知,当Ft-D曲线后期稳定呈现直线型时,微动处于不易滑移区(标记为黑色),此时微动所对应的工况为法向载荷较大以及位移幅值较小.当Ft-D曲线始终处于平行四边形时,微动处于完全滑移区(标记为红色),此时微动对应法向载荷较小以及位移幅值较大的工况.图6(b)所示为钛珠涂层与皮质骨接触面在不同法向载荷与不同位移幅值工况下的运行工况微动图.结果表明,在较大的位移幅值(200 μm)以及较小的法向载荷(5 N)条件下,固定界面容易产生松动,Ft-D曲线始终为平行四边形,微动处于完全滑移区(标记为红色).在较大法向载荷(10、15和20 N)以及较小位移幅值(50和100 μm)工况下,界面处于部分滑移区,不易产生松动现象,Ft-D曲线前期为平行四边形或直线型,但后期都为稳定的直线型,界面间摩擦状态处于不易滑移区(标记为黑色).当位移幅值为150 μm,法向载荷为15和20 N时较为特殊,界面在松动与不易松动状态之间相互转变,但最后稳定时固定界面容易产生松动,曲线前期处于平行四边形然后经过直线型的过渡,最后稳定阶段是平行四边形,界面间摩擦状态处于混合滑移区(标记为蓝色).

Fig.6 The running condition fretting map图6 运行工况微动图

2.2 微动摩擦系数

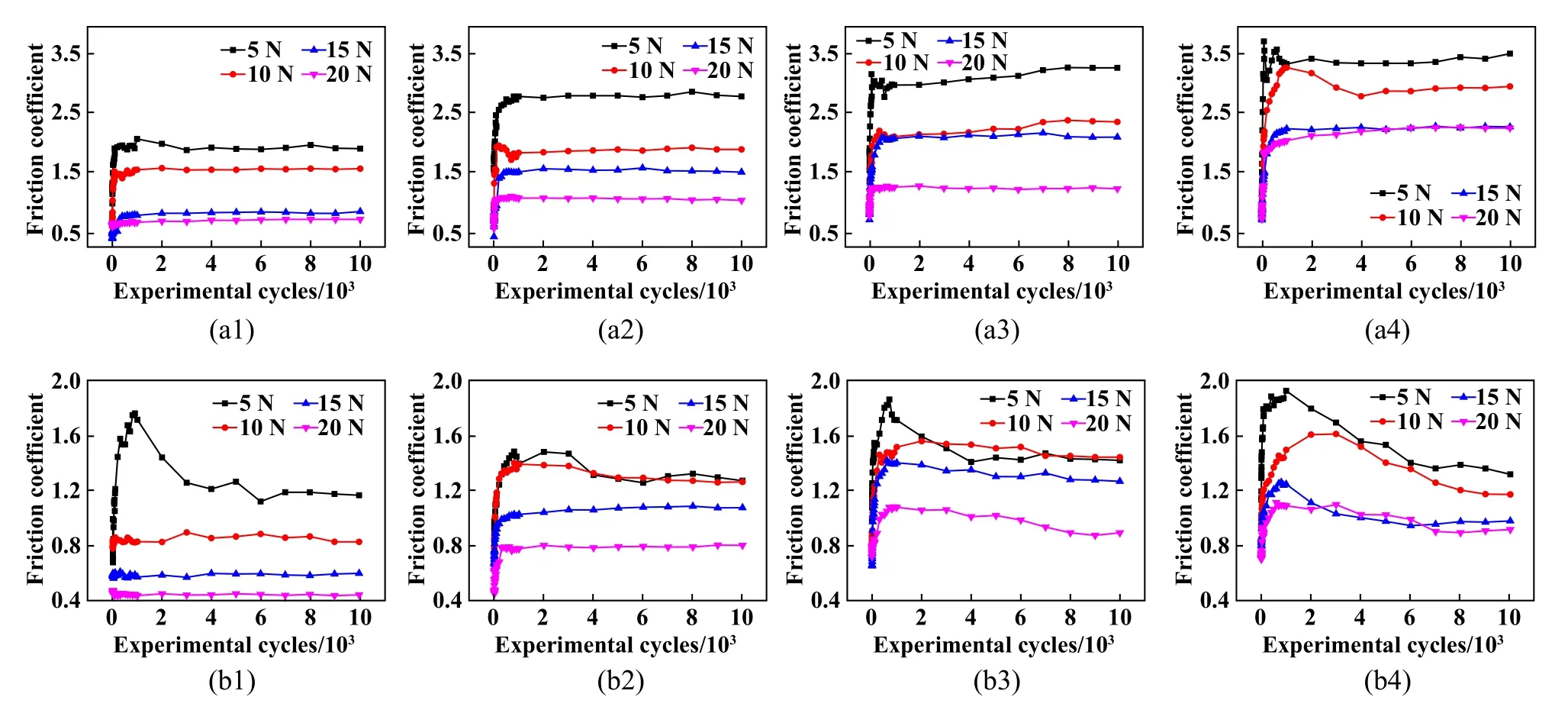

图7所示为不同位移幅值工况下切向微动摩擦系数时变曲线.由图7可以看出,在不同参数条件下,摩擦系数处于稳定状态时,大多数摩擦系数值大于1,特别是在较大载荷较大幅值的工况条件下,这是由于界面滑动除了需要克服摩擦副界面间摩擦阻力以外,还需要克服两界面相对粗糙界面嵌合引起的阻力.

由图7可以看出,钛珠涂层与皮质骨的摩擦系数呈现先快速增大然后逐渐减小的趋势,1 000个周期后,摩擦系数趋于稳定.随着位移幅值的增大,摩擦系数逐渐增大.HA涂层与皮质骨的摩擦系数呈现先快速增大然后不断减小到稳定值的趋势,随位移幅值的增大,摩擦系数增大,当位移幅值增大到200 μm时,摩擦系数波动较大.对比不同涂层的摩擦系数,钛珠涂层的摩擦系数较大,主要是因为钛珠涂层表面粗糙度更大.

Fig.7 Time-varying curve of friction coefficient under different displacement amplitudes: (a1)titanium bead coatings,5 N;(a2)titanium bead coatings,10 N; (a3)titanium bead coatings,15 N; (a4)titanium bead coatings,20 N; (b1)HA coatings,5 N; (b2)HA coatings,10 N; (b3)HA coatings,15 N; (b4)HA coatings,20 N图7 不同位移幅值工况下的摩擦系数时变曲线:(a1)钛珠涂层、5 N;(a2)钛珠涂层、10 N;(a3)钛珠涂层、15 N;(a4)钛珠涂层、20 N;(b1)HA涂层、5 N;(b2)HA涂层、10 N;(b3)HA涂层、15 N;(b4)HA涂层、20 N

图8所示为不同法向载荷工况下切向微动摩擦系数时变曲线.由图8可以看出,钛珠涂层与皮质骨的摩擦系数先快速增大然后趋于稳定.摩擦系数随着法向载荷的增大而减小.HA涂层与皮质骨的摩擦系数先快速增大然后逐渐减小到稳定值,摩擦系数都随着法向载荷的增大而减小.

Fig.8 Time-varying curve of friction coefficient under different normal loading: (a1)titanium bead coatings,50 μm; (a2)titanium bead coatings,100 μm; (a3)titanium bead coatings,150 μm; (a4)titanium bead coatings,200 μm; (b1)HA coatings,50 μm; (b2)HA coatings,100 μm; (b3)HA coatings,150 μm; (b4)HA coatings,200 μm图8 不同法向载荷工况下的摩擦系数时变曲线:(a1)钛珠涂层、50 μm;(a2)钛珠涂层、100 μm;(a3)钛珠涂层、150 μm;(a4)钛珠涂层、200 μm;(b1)HA涂层、50 μm;(b2)HA涂层、100 μm;(b3)HA涂层、150 μm;(b4)HA涂层、200 μm

图9所示为切向微动的平均摩擦系数.可以看出,钛珠涂层的平均摩擦系数较大,HA涂层的平均摩擦系数较小.钛珠涂层的平均摩擦系数在法向载荷一定的情况下,随着位移幅值的增大而增大,这是因为界面间弹塑性变形起主导作用,位移幅值的增大导致克服弹塑性变形而产生滑移的难度增加.在位移幅值一定的情况下,由于界面间弹塑性变形起主导作用,而随着法向载荷的增大,弹塑性变形引起的阻碍增大幅度不及法向载荷的增大幅度,导致摩擦系数随着法向载荷的增大而减小.

Fig.9 Average friction coefficient of tangential fretting图9 切向微动的平均摩擦系数

HA涂层的平均摩擦系数在法向载荷一定的情况下,随着位移幅值的增大而增大,因为界面滑移需要克服的弹性恢复力增大,导致摩擦系数稳定值逐渐增大,当位移幅值增大到200 μm时,界面摩擦处于完全滑移区,随表面粗糙度波动变化.当位移幅值一定的情况下,两界面相对粗糙界面嵌合引起的阻力随法向载荷的增大幅度不及法向载荷的增大幅度,摩擦系数稳定值随着法向载荷的增大而逐渐减小.

2.3 微动磨损形貌

图10和图11所示为进行10 000次循环切向微动试验后皮质骨的表面磨损轮廓曲线和磨损深度.由图10和图11可以看出,钛珠涂层与皮质骨磨损后的皮质骨表面磨损比HA涂层与皮质骨磨损后的严重.钛珠涂层切向微动试验的皮质骨表面磨痕宽度和深度均随着位移幅值的增加而逐渐增大.在位移幅值较小(50 μm)时,皮质骨表面磨损深度随着法向载荷的增大先减小后增大,法向载荷为10 N时,磨损深度最小为26.9 μm.在较大的位移幅值(200 μm)下,皮质骨磨损深度随着法向载荷的增大而减小,法向载荷为20 N时,磨损深度最小为160.8 μm.在位移幅值较小的情况下,磨痕中心出现密集的锯齿状凸峰,随着位移幅值的增加,凸峰仍然存在但分布较稀疏.在法向载荷较大时(15和20 N),随着位移幅值的增加,磨损后皮质骨表面磨痕宽度没有明显增大现象,但磨损深度增大.

Fig.10 Tangential fretting wear profile curve: (a1)titanium bead coatings,5 N; (a2)titanium bead coatings,10 N;(a3)titanium bead coatings,15 N; (a4)titanium bead coatings,20 N; (b1)HA coatings,5 N;(b2)HA coatings,10 N; (b3)HA coatings,15 N; (b4)HA coatings,20 N图10 切向微动磨损轮廓曲线:(a1)钛珠涂层、5 N;(a2)钛珠涂层、10 N;(a3)钛珠涂层、15 N;(a4)钛珠涂层、20 N;(b1)HA涂层、5 N;(b2)HA涂层、10 N;(b3)HA涂层、15 N;(b4)HA涂层、20 N

Fig.11 Wear depth under tangential fretting图11 切向微动磨损深度

HA涂层切向微动试验后皮质骨表面随着位移幅值的增加,磨痕的宽度和深度均逐渐增加,磨损变严重,但是随载荷的增大变化不明显.在较大法向载荷(15和20 N)及较小的位移幅值(50和100 μm)工况下,试验后皮质骨表面磨痕轮廓均为起伏不定的波浪线,主要区别是增大位移幅值,磨痕轮廓波动更剧烈.皮质骨磨损深度随着法向载荷的增大先减小后增大,在法向载荷为10 N,微动幅值为50 μm时,磨损深度最小为13.5 μm.继续增大位移幅值,磨痕转变为明显凹坑,且随着位移幅值的增大,凹坑的宽度与深度均逐渐增大.

图12所示为钛珠涂层与皮质骨组成的摩擦副在25%牛血清溶液环境中进行10 000次切向微动试验后皮质骨表面形貌的SEM照片.由图12可以看出,法向载荷一定时,增大位移幅值,皮质骨表面磨痕明显增加,磨痕的宽度也由圆形变成椭圆形,磨损更严重.由图12(a)可以看出,在法向载荷与位移幅值较小的情况下,皮质骨表面磨痕为圆形凹坑,凹坑内有明显的磨屑产生,凹坑放大1 000倍可以看出,中心位置有垂直于运动方向裂纹,边缘因塑性变形产生材料堆积.由图12(b)可以看出,在法向载荷较大及位移幅值较小的情况下,皮质骨表面磨痕也呈圆形凹坑,但是比法向载荷较小情况下的圆形凹坑更大一些.凹坑放大1 000倍可以看到一些细小的垂直运动方向的裂纹分布在中心位置,凹坑边缘部分也有材料堆积现象.由图12(c)可以看出,在较小法向载荷及较大位移幅值条件下,切向微动试验后有大量椭圆形凹坑密集分布在皮质骨表面,凹坑放大1 000倍可以看出,凹坑中心裂纹贯穿整体,边缘位置可以观察到皮质骨骨质分层以及大量的片状剥落.由图12(d)可以看出,在较大法向载荷以及较大位移幅值情况下,皮质骨表面有大量圆形凹坑,凹坑放大1 000倍可以看出,在中心位置有少量的裂纹和片状剥落层,在边缘位置可以看到大量的裂纹和剥落.

Fig.12 SEM morphology of cortical bone with titanium bead coatings under tangential fretting:(a)5 N,50 μm; (b)15 N,50 μm; (c1)5 N,200 μm; (d)15 N,200 μm图12 皮质骨与钛珠涂层切向微动磨损形貌SEM照片:(a)5 N、50 μm; (b)15 N、50 μm; (c1)5 N、200 μm; (d)15 N、200 μm

图13所示为HA涂层与皮质骨组成的摩擦副在25%牛血清溶液环境中进行10 000次切向微动试验后皮质骨表面形貌的SEM照片.法向载荷一定时,增大位移幅值,磨痕面积也随之增大且更明显.如图13(a)所示,在法向载荷与位移幅值较小的情况,磨痕放大1 000倍后可以看出,磨痕中心位置有大量片状剥落和少量犁沟,边缘磨痕为大量犁沟组成.图13(b)所示为在法向载荷较大以及位移幅值较小的条件下,磨痕不明显,放大1 000倍后可以看出,磨痕中心与边缘均由不同形状的剥落组成.由图13(c)可知,在法向载荷为5 N,微动幅值为200 μm时,磨痕较明显,放大1 000倍后可以看出,磨痕中心与边缘位置均有明显的犁沟和裂纹.由图13(d)可以看出,在法向载荷为15 N,微动幅值为200 μm时,磨痕也较明显,放大1 000倍后可以看出,磨痕中心位置有裂纹贯穿以及较深的犁沟现象,边缘位置为大量犁沟组成.

Fig.13 SEM micrographs of cortical bone with HA coatings under tangential fretting:(a)5 N,50 μm; (b)15 N,50 μm; (c1)5 N,200 μm; (d)15 N,200 μm图13 皮质骨与HA涂层切向微动磨损形貌SEM照片:(a)5 N、50 μm; (b)15 N、50 μm;(c1)5 N、200 μm; (d)15 N、200 μm

2.4 微动磨损机理

图14所示为切向微动磨损机理示意图.如图14(a)所示,钛珠涂层与皮质骨微动状态主要是完全滑移区和部分滑移区(图6),在微动幅值较小和法向载荷较大的工况下,界面弹塑性变形起主导作用,摩擦界面稳定,处于部分滑移区,对应工况为不易滑移区,磨损机理主要为疲劳剥落,对于人工关节生物固定界面来说是有利的.而在微动幅值较大和法向载荷较小的情况下,摩擦界面处于完全滑移区,界面容易产生相对滑动,磨损加剧,容易导致界面松动的产生,会产生裂纹,磨屑加剧,不利于生物固定界面的固定.

Fig.14 Tangential fretting mechanism: (a)titanium bead coatings with cortical bone; (b)HA coating with cortical bone图14 切向微动磨损机理:(a)钛珠涂层与皮质骨;(b)HA涂层与皮质骨

图14(b)所示为HA涂层切向微动磨损机理示意图.HA涂层与皮质骨表面组成的摩擦副为线面接触,与钛珠涂层的点面接触不同,微动状态主要是完全滑移区、混合滑移区和部分滑移区.在位移幅值较小和法向载荷较大的工况下,界面稳定状态为部分滑移区,前期皮质骨表面较光滑,摩擦界面容易相对滑动,,摩擦系数较小,随着试验的进行,皮质骨表面变粗糙,导致界面摩擦系数快速增大,剥落的片层起到润滑的作用,使得摩擦系数减小,当片层的产生与排除达到动态平衡时,摩擦系数趋于稳定,从磨损形貌来看,皮质骨表面的损伤相对较小.因此,界面不易产生相对滑动,有利于关节的固定.在微动幅值较大和法向载荷较小的工况下,摩擦界面处于完全滑移区,随着位移幅值的增大,磨损面积增大,皮质骨损伤严重.界面接触间的嵌合和粘着无法阻止界面的相对滑动,界面相对滑动产生大量裂纹和犁沟现象(图13),对皮质骨表面损伤较严重,不利于骨界面的固定,容易产生松动导致固定界面失效.混合滑移区的磨损也较为严重,也不利于稳定的关节固定.

对比两种涂层,钛珠涂层与皮质骨的界面滑动除了需要克服摩擦副界面间摩擦阻力以外,还需要克服两界面相对粗糙界面嵌合引起的阻力,大多数工况下摩擦系数大于1,且较为稳定,固定效果更好.

3 结论

a.在较大位移幅值以及较小法向载荷时,界面处于完全滑移区,以磨粒磨损为主,皮质骨表面有大量裂纹和磨屑,固定界面容易产生松动.在较大法向载荷与较小位移幅值时,界面处于部分滑移区,界面间弹塑性协调作用起主导,固定界面不易产生松动,有利于界面固定,皮质骨表面损伤以剥落为主,表面损伤较小.

b.通过改变法向载荷和位移幅值,探究钛珠涂层和HA涂层与骨组织生物固定界面的松动与微动参数之间的关系,得出了部分滑移区的工况分界线.钛珠涂层与皮质骨界面的最优参数是法向载荷为5 N、位移幅值为50 μm.HA涂层与皮质骨界面的最优参数是法向载荷为10 N、位移幅值为50 μm.

c.建立微动-松动-骨损伤的关系,钛珠涂层与皮质骨界面固定效果较好,HA涂层与皮质骨界面损伤较小.相关研究成果对人工关节材料生物固定材料的参数选择有一定的指导作用.