不同荷电量软包锂电池针刺试验研究

2022-12-02谢文强1

谢文强1,2

(1.中煤科工集团西安研究院有限公司,西安 710077;2.国家安全生产西安勘探设备检测检验中心,西安 710077)

0 引言

在新能源的快速发展中,锂离子蓄电池依靠运行寿命长、能量密度大、便携使用等诸多优点慢慢跻身于能源界的领跑者,尤其是各类仪器仪表、无人机、通讯设备等的应用也迅速扩大[1],然而新能源的安全性问题也尤为突出[2]。锂电池安全性是目前制约锂离子电池应用的主要瓶颈之一,内短路是其中最难以有效控制的问题[3]。针刺试验是检测锂电池内短路情况下安全性能的主要方法[4,5]。文献首次对锂离子蓄电池进行针刺检验,认为电池荷电状态、正极材料、隔膜材料和针刺速度都会对针刺检验的测试结果产生显著的影响[6]。文献对锂离子蓄电池的针刺热失控进行了仿真研究,锂离子蓄电池在针刺检测后并未发生猛烈的热失控情况,其温升速度也符合电池短路所导致的温升情况。本文对比了3 种正极材料为动力电池的针刺短路电流及温升速度,发现针刺的容量为(10~15)Ah 的动力电池,在70s 内的时间里短路所形成的电荷量不超过30C,而且不容易出现快速起火燃烧的现象[7]。

以上情况未涉及到软包叠片锂电池这种情况,本文以不同荷电状态下的软包叠片锂电池作为研究对象,针对不同状态下的软包锂电池进行针刺试验,采集观察蓄电池在针刺试验过程中的变化情况,测量电池温升、开路电压变化以及电池热失控后的燃爆特性。采用贝尔公司生产的针刺试验机进行针刺试验,记录电池变化,为锂离子电池的生产、检验的安全性量化评价提供基础数据。

1 软包叠片锂电池针刺试验概况

1.1 试验设备及被试样品

本文依据MT/T 1051-2007《矿灯用锂离子蓄电池》相关标准要求[8],采用针刺模拟内短路的出现。试验过程中采用直径为3mm 的钢针,以20mm/s 的速度刺穿电池并保持1min,观察电池的变化情况。针刺试验机如图1。

图1 针刺试验机Fig.1 Acupuncture testing machine

该设备是针对电池进行模拟电池遭受针刺的情形。电池按标准要求,进行针刺试验后应不起火、不爆炸,电池外表面温度应不高于150℃。设备操作步骤为:首先是按下电源启动按钮,设备接通电源,电源指示灯开启;打开“照明”和“排风”;打开箱门,将样品摆放于针刺孔正上方并固定,再将箱门关上;选择“针刺测试”模块,确定针刺速度,设定保持时间;按下“启动”按钮,使钢针往下以一定地速度刺穿样品,并达到保持时间后,钢针回位;测试完毕,确认无爆炸、无着火情况下将安全门打开,取出试验品放至安全观察区;关闭“照明”和“排风”,测试结束。此试验为安全检测试验,随时会发生爆炸、着火现象,请备好灭火器,以防范于未然。试验完毕后及时清理试验过程当中的残留物,擦拭干净。

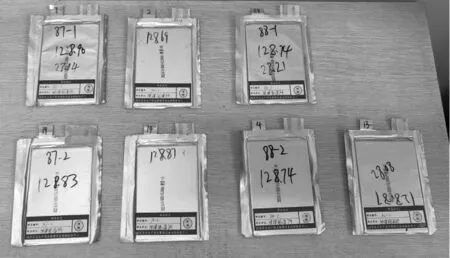

被试样品选用10Ah 软包叠片锂电池(4.2V,10Ah),样品实物照片如图2。电池样品的其他技术参数见表1。

图2 10Ah软包叠片锂电池Fig.2 10Ah soft package laminated lithium battery

表1 电池参数Table 1 Battery parameters

1.2 试验方案

针刺试验是模拟电池强制内部短路的一种方式,在生产、运输过程中可能会遇到滥用的情况,导致电池内部的刺穿,进而导致电池的不安全。

行业标准MT/T 1051-2007 中电池针刺试验规定:试验应在(20±5)℃的环境温度下进行,将接有热电偶的电池(热电偶的触点固定在电池大表面上)置于通风橱中,用直径3mm 的无锈蚀钢针以20mm/s~40mm/s 的速度刺穿电池最大表面的中心位置,并保持1min。试验结果判定条件是:不起火、不爆炸,电池的外表面温度不应高于150℃,判定为合格,反之不合格。

因此,针对被试样品10Ah 软包叠片锂电池(4.2V,10Ah),首先需要进行2 个循环的充放电试验,采用试验电流I5进行恒流恒压充电,充完电后搁置30min,然后进行放电试验,放电电流依然采用5h 放电电流I5进行。考虑到试验误差和随机性,不同荷电量的电池进行4 次,采用直径为3mm 的钢针,以20mm/s 的速度刺穿电池中心位置并保持1min,每组试验结束后搁置2h,观测电池变化、电压变化等参数指标;最后进行钢针的处理和检测环境的清理工作,准备下一组试验。

2 试验过程与分析

2.1 荷电量50%的软包叠片锂电池试验现象分析

试验前需要对被软包叠片锂电池进行“三充三放”试验,即针对被试样品进行3 个循环的标准充放电试验,确保被试样品的状态处于适检状态,并核实其测试容量是否达到设计要求后进行针刺检验。

然后对充满电的软包叠片锂电池进行放电,通过电池充放电机进行,放电至50%荷电量为止,然后搁置30min后进行针刺试验。荷电量值为50%的电池通过针刺试验后,在针刺点处伴随着少量的电解液泄漏,电池温度略有升高,最高达到80℃,但开路电压下降了0.1V。随之搁置时间的增长,电压最大下降0.3V。荷电量为50%的软包叠片锂电池针刺试验现象如图3。

图3 荷电量为50%的软包叠片锂电池针刺试验现象Fig.3 Needle-punching test of lithium battery with 50% charge capacity in soft package laminate

2.2 荷电量100%的软包叠片锂电池试验现象分析

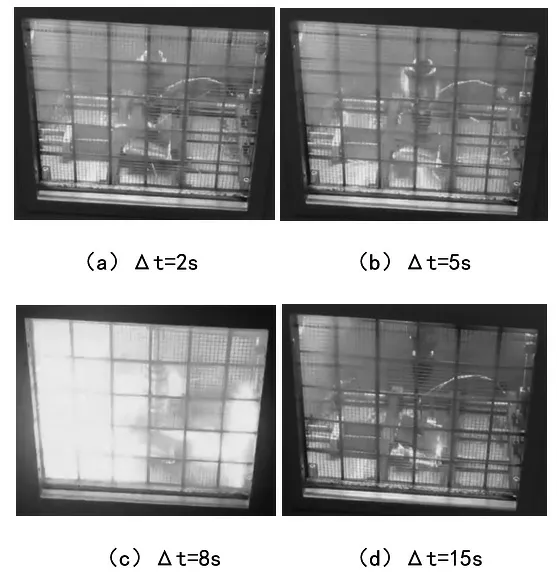

首先将软包叠片锂电池充满电后,搁置30min 后进行针刺试验。针刺荷电量为100%的软包叠片锂电池时,电池发生了剧烈的热失控现象。试验中的4 块电池均发生了起火爆炸现象,电池的正极喷射出火焰并伴随着大量的浓烟和刺鼻的气体,火焰持续15s 左右熄灭,电池整体燃烧殆尽。荷电量为100%的软包叠片锂电池针刺试验现象如图4。

图4 荷电量为100%的软包叠片锂电池针刺试验现象Fig.4 Needle-punching test of lithium battery with 100% charge capacity in soft package laminate

3 结果与讨论

3.1 热失控原理分析

在针刺过程中,热失控现象主要是由针刺引起的内短路生热、针刺区域的正负极物质的电化学反应放热、电池的电化学性能在隔膜失效后直接反应而瞬间释放产生热聚变引起的,同时内部阻燃材料的好坏也决定了热失控后的爆炸程度。被测软包锂电池在进行内部热分解时,其内部的正负极材料以及电解液进行分解反应,当在满荷电量状态下,样品软包锂电池的正极会大量析出进行反应,大量的化学反应使其样品进行氧化反应,产生大量的气体和热量。这些热量又必须得到释放,当大量的气体和热量无法得到释放时,被试样品软包锂电池就发生了热失控现象,导致电池的温度继续升高,从而进一步加快了放热反应,导致电池最终热失控。

3.2 电池荷电量的影响

当针刺直接造成电池内部短路时,针刺的被试软包锂电池通过检测的可能性就越低。因此,在进行锂电池针刺试验时会对被测电池进行预处理,也就是所说的“三充三放”过程。在进行针刺试验时,被测样品必须是满电量状态,通过针刺试验进一步来判断被测锂电池在极端情况下抗风险能力和质量的优劣。从测试结果可知,低电量状态下电池收到针刺内部短路情况下相比满电量安全的多。因此,在电池运输过程中,电池的最佳安全状态应为低电荷状态,这种状态还可以避免类似电池针刺所带来的热失控和起火等安全问题。

3.3 电池隔膜的影响

电池体系的隔膜是一个与安全性能密切相关的部件。电池的隔膜位于电池的正负极之间,其作用是将电池的正负极所应用到的活性材料分离开来,防止电池内部发生短路。当发生电化学反应时,电池的隔膜能保持电解液形成离子移动的通道。锂离子电池隔膜的性能优劣直接关系到被测锂离子蓄电池的结构和内阻,从而会影响电池的容量、循环性能和充放电电流密度等重要特性,性能优异的隔膜对提升锂离子蓄电池及动力电池的综合性能有重要意义。

4 结论

通过现场试验分析,针刺试验后软包锂电池的数据参数可以发现,针刺对软包叠片锂电池的损坏是不可逆的,同时在被测电池发生热失控的时候,对人员和设备的安全都产生了威胁。因此,锂离子蓄电池的安全性能依然是影响仪器设备发展应用的重要因素。通过分析影响电池安全的诸多因素,选择合理的材料和测试参数,才能进一步地切实改善锂离子蓄电池的安全特性和测试的准确性,生产出安全性能良好的产品,使各类仪器仪表的应用更加可靠。通过实验研究,在后续锂离子蓄电池的研发过程和运输过程中,都要特别注重加固锂电池的外部结构和荷电量,防止电池因滥用等情况使其机械破坏引起重大安全问题。