基于迭代重加权最小二乘直线拟合的车轮踏面动态检测基准定位方法

2022-12-02李淼成王俊平沈云波戴伯望兰强强

李淼成,王俊平,沈云波,尤 勇,戴伯望,兰强强

(株洲中车时代电气股份有限公司,湖南 株洲 412011)

0 引言

车轮踏面廓形的完好是实现车辆运用安全的重要保障。当前,车轮踏面人工测量采用第四种检查器、踏面标准样板和MiniProf等机械工具,其工作强度大、易受操作者经验影响,已无法满足铁道车辆现保有量、开行密度等因素带来的工作需求,车轮踏面在线自动化检测具有迫切的现场需求。

近年来,铁道车辆状态修和智能化[1]的要求不断提升,踏面尺寸动态检测技术随之发展。基准是踏面轮廓尺寸测量的关键参数。LY系列轮对动态检测系统[2]对内侧轮廓采用先依据固定参数进行旋转然后定位的方式。文献[3]对外侧轮廓采用固定旋转参数,对外侧面取平均值来定位基准。文献[4]对外侧轮廓非磨耗区域进行动态配准定位。

实际上,由于车轮是整体车展钢轮,其制造工艺存在不可忽略的加工公差;同时在磨耗较大时,金属会发生累积流动[5],采用车轮外侧面或外侧不磨耗轮廓配准的方法存在局限性。目前,车轮踏面主流测量方法为车轮内侧面基准定位法,但由于其采用固定的旋转参数,无法修正因车辆蛇行运动所导致的内侧面基准动态倾斜偏差,且普通的最小二乘直线拟合(least-squares line fitting,LSLF)方法不能解决离群点的影响问题。为此,本文提出一种基于迭代重加权最小二乘直线拟合(iterative reweighted least-squares line fitting,IRLSLF)的车轮踏面动态检测方法,以实现内侧面基准的鲁棒定位。

1 车轮踏面尺寸检测原理

车轮踏面尺寸检测常采用在轨道内外设置光截图像检测单元的方法。当轮对经过时,检测单元被触发,所采集的内外侧踏面光截图像,通过多种图像处理算法,最终实现踏面尺寸的非接触自动化检测。

1.1 车轮踏面外形尺寸

车辆运行时,其车轮会发生磨损。为保障车辆运行安全,根据铁路标准[6]要求,需定期测量车轮轮缘踏面外形尺寸,并在超限时进行镟修。图1示出车轮踏面外形尺寸定义。其中,实线轮廓为标准踏面轮廓,虚线为实际测量轮廓;B为标准轮廓基点,B1是踏面基点,L1是B1到内侧面的距离,B1水平面到顶点间的垂直距离为轮缘高度;L2是轮缘厚度测量点到B1水平面的垂直距离,该测量点到内侧面的距离为轮缘厚度。L1和L2是保障列车运行平稳性与安全性的踏面尺寸常用指标。

图1 车轮踏面外形尺寸Fig.1 Geometric parameters of wheel tread

1.2 车轮踏面尺寸动态检测流程

在轨道内外设置光截图像检测单元。车辆经过时,触发该检测单元并采集各车轮内外侧光截轮廓图像,利用图像处理算法实现完整踏面轮廓的测量。车轮内外侧图像检测范围如图2所示。图3示出踏面图像处理的主要流程。

图2 车轮检测范围投影Fig.2 Projection of wheel detection range

图3 踏面图像处理流程Fig.3 Tread light-section image processing

1.3 踏面轮廓点云数据获取

为获取踏面轮廓点云数据,首先采用CCD相机进行标定,然后提取踏面轮廓,最后进行轮廓测量。

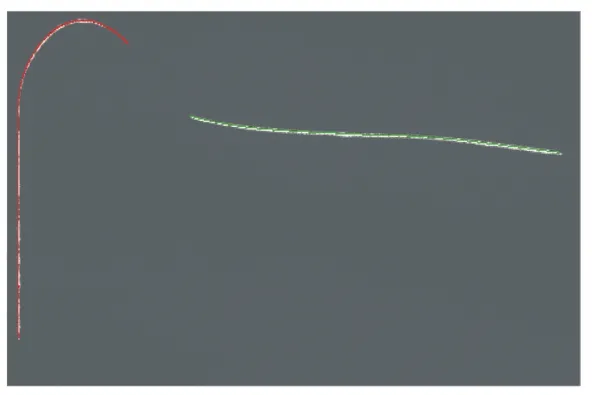

由于CCD相机采集的光截图像(图4)存在畸变现象,为还原光截光条,需进行标定。棋盘格标定采用亚像素级角点提取算法[7]及张正友标定法[8]来计算相机外参;根据CCD相机内参和外参,可将光条轮廓还原至棋盘格坐标系下。图5示出踏面光条标定后图像。

图4 踏面光条原始图像Fig.4 Light-section image of tread before reference positioning

图5 踏面光条标定后图像Fig.5 Light-section image of tread after reference positioning

踏面光条宽度在6个像素左右。为精准检测踏面轮廓,需提取其光条中心线(图6)。首先采用Steger[9-10]算法对光条进行亚像素提取;再利用DBSCAN算法[11]对所提取的踏面轮廓点云数据进行密度聚类,以剔除离散噪声;最后采用B样条插值算法[12]修补轮廓中较小中断问题。经过聚类、过滤及修补等前处理工作后,生成方便处理的多段点云数据以提取踏面轮廓。

图6 踏面光条中心线提取Fig.6 Centerline extraction of tread light strip

之后,调整外侧轮廓,使内外侧轮廓检测重叠区域重合,形成完整的轮廓,再根据定义对踏面进行尺寸测量。设(u i,v i)为原始轮廓点,(u'i,v'i)为变换后轮廓点,则任意轮廓点坐标变换公式如下:

式中:β——旋转角;t x,t y——平移量。

图7示出拼接后完整的踏面轮廓。常规现场普遍采用人工标定的固定拼接参数进行拼接。

图7 拼接后完整的踏面轮廓Fig.7 Complete profile of tread after splicing

2 车轮踏面鲁棒基准定位方法

获取踏面轮廓数据后需要提取内侧基准进行尺寸检测,现场发现目前常采用的固定偏转角提取基准的方式已经不能满足高速动态检测需求。对此,本文进行了研究分析,并提出一种基于IRLS-LF的车轮踏面鲁棒基准定位方法。

2.1 基准定位误差分析

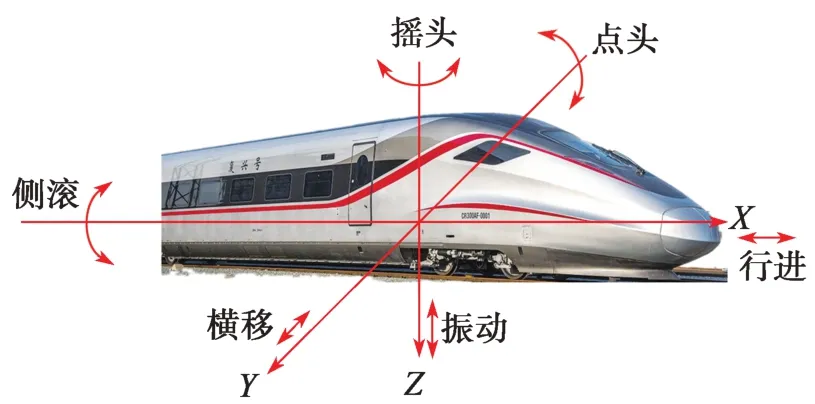

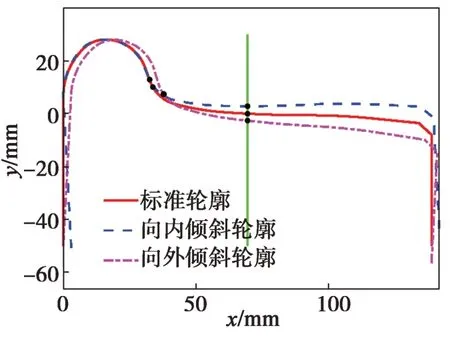

车辆行进时会产生多自由度复合的蛇行运动,图8示出车辆运行姿态。此时踏面内侧面基准并不像图5所示的理想状态那样完全垂直,且这种偏差并不固定,若按常规固定参数摆正,会导致测量基点出现误差(图9)。

图8 车辆运动姿态Fig.8 Motion attitude of vehicle

图9 基准倾斜影响Fig.9 Effect of reference tilt

2.1.1 车轮动态倾斜

令顺时针偏转为正,标准踏面角度倾斜偏差与轮缘高度、轮缘厚度测量值偏差的关系如图10所示。根据踏面尺寸检测标准[13]要求,轮缘高度和厚度的检测精度范围为±0.2 mm。对于标准踏面廓形,随着角度偏差值的增大,车轮踏面尺寸测量误差随之增大。当角度偏差值范围超过±0.2°时,仅角度引起的轮缘高度偏差达到0.2 mm;角度偏差值小于-0.3°或大于0.4°时,仅角度引起的轮缘厚度偏差达到0.2 mm。可见,采用固定偏转角定位基准会因偏转角的随机偏差而产生不可忽略的测量基点误差,且该误差随着车速的增加而增大,因此该方法已逐渐不能满足动态检测的应用需求。

图10 偏转角偏差影响Fig.10 Influence of angle deviation

2.1.2 踏面点云特征

踏面点云缺陷包括离群点和缺失。离群点分为邻近离群点和较远离群点两类,其中邻近离群点是因内侧基准线上的散射、异物所导致,较远离群点是因遮挡、光干扰所导致,其在非踏面轮廓上。缺失是指因光散射、反射等因素导致的内侧面部分轮廓缺失。

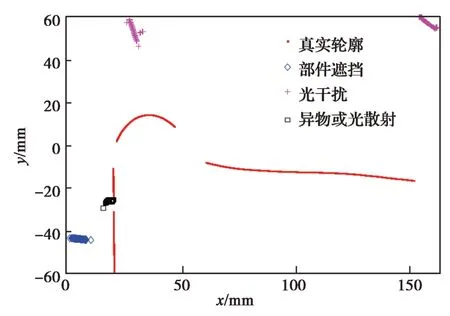

理想工况下的踏面轮廓如图6所示,其内侧踏面轮廓仅由两段点云组成,轮缘及内侧面合为一段,踏面为一段;中间因轮缘遮挡而无光条。实际工况下的踏面轮廓(图11)被糅合分为两类,一类是所采集的点云可能由超过两段属于踏面或不属于踏面的轮廓点云组成,这是因部分踏面轮廓缺失、光干扰、部件遮挡等因素所导致;另一类是真实点云轮廓中包含少量的邻近离群点,其因光散射、异物凸起等因素所导致。这两类工况直接影响定位与检测精度,是动态检测系统应用性能提升需解决的关键问题。

2.2 鲁棒基准定位方法

针对上述实际工况,本文设计了一种特征分割算法来分割目标内侧基准定位,再采用IRLS-LF算法以实现基准的鲁棒定位。

2.2.1 内侧基准特征分割算法

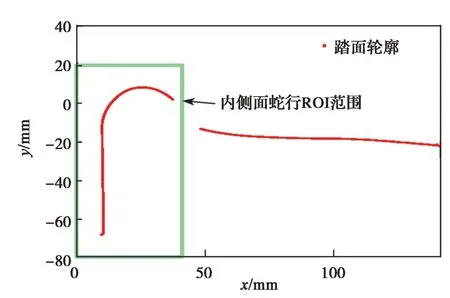

因为踏面轮廓点云可能包含各种工况(图11),为降低干扰、提升提取精度与效率,首先要对内侧基准特征点进行分割。根据轮轨接触约束[14]与踏面特征可知,内侧基准线的范围是确定的:横向移动(x)范围为±20 mm;纵向移动(y)范围需小于新轮内侧基准的最高点且大于内侧基准最低点。由图12可知,基准线特征点的感兴趣区域(region of interest,ROI)为x∈[0,40],y∈[-80,20];根据此轮对的蛇形运动空间特征,可以过滤一半的特征点以及部分离群点。

图11 踏面轮廓点云工况Fig.11 Point cloud condition of tread profile

图12 内侧面基准ROI范围Fig.12 Reference ROI range of inner surface datum

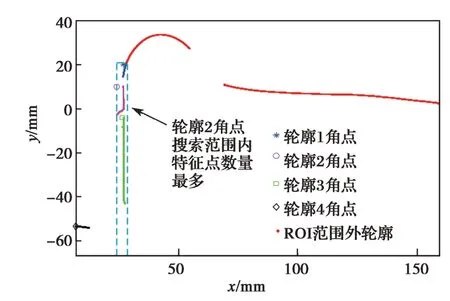

然后基于基准线基本垂直特征和RANSAC思想,通过对该范围内各段点云进行遍历搜索,分割出基准线特征点,具体步骤如下:

(1)对各段点云求解最大矩形框,获取各段轮廓左上角点;

(2)对各左上角点右侧范围内的轮廓点数量进行统计;

(3)轮廓点数量最大,且点数满足“阈值的左上角点对应点云(x n,y n)为基准线拟合特征点”的要求;

(4)如步骤(3)的要求均不被满足,则向右扩大统计范围。

ROI范围内,因各种异常,踏面轮廓被分为4段(图13),其中轮廓1~轮廓3均可满足最低特征点数量要求,轮廓2角点包含的内侧面上特征点数量最多,虚线范围内为分割得到的内侧面基准特征点。

图13 内侧面基准特征点分割Fig.13 Feature point segmentation of inner face datum

2.2.2 基于IRLS-LF的踏面基准拟合算法

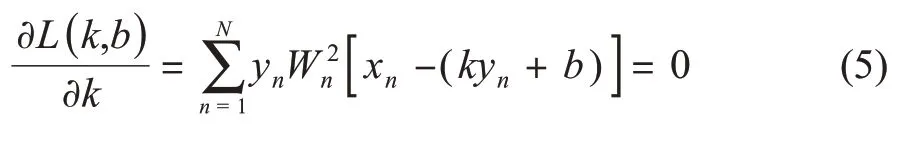

对于直线特征点,常采用LSLF方法进行拟合。分割时,为了尽可能囊括内侧面特征点,如图13所示的ROI区域,所提取的特征点中包含少量轮缘背部点云,同时内侧面上可能存在异物、光散射等产生的离群点,因此L2的损失函数受离群点干扰大,无法在此条件下采用LSLF进行精确拟合。对此,本文提出一种基于IRLS-LF[15]的踏面内侧面基准拟合方法,其基于x坐标的变化更为明显,所设计的目标损失函数如下:

式中:Wn——各特征点对应权重;n——迭代次数,n=1,2,…,N;k——直线斜截式的斜率;b——直线斜截式的截距。

将点到直线的距离δ作为权函数变量:

权函数[16]有Tukey,Geman-MClure,Huber等类型。本文采用Huber权函数,则各点对应的权函数如下:

式中:μ——控制参数阈值,这里其被设置为图像噪声强度。

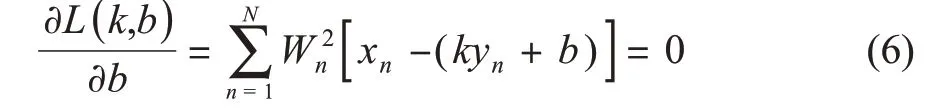

为求解式(2),对式中k和b分别求偏导,得到

采用常规LSLF法求解,结果为k0和b0,即k和b的初始值;联立式(3)~式(6),可以求解k1和b1;再将k1和b1重新代入式(3)~式(6),求解k2和b2;通过多次迭代,可以得到基准的收敛解。

3 实验验证

为验证本文所提方法的有效性,用轮对动态检测系统进行实验验证,测量内容涉及动态倾斜轮廓、异物轮廓和动态检测精度,并采用MiniProf[17]车轮外形轮廓测量仪(精度0.01 mm)进行测量效果比对,见图14。实验采用城轨车辆常规的LM磨耗型踏面。

图14 踏面动态检测系统与MiniProfFig.14 Tread dynamic detection system and MiniProf

3.1 动态倾斜轮廓验证

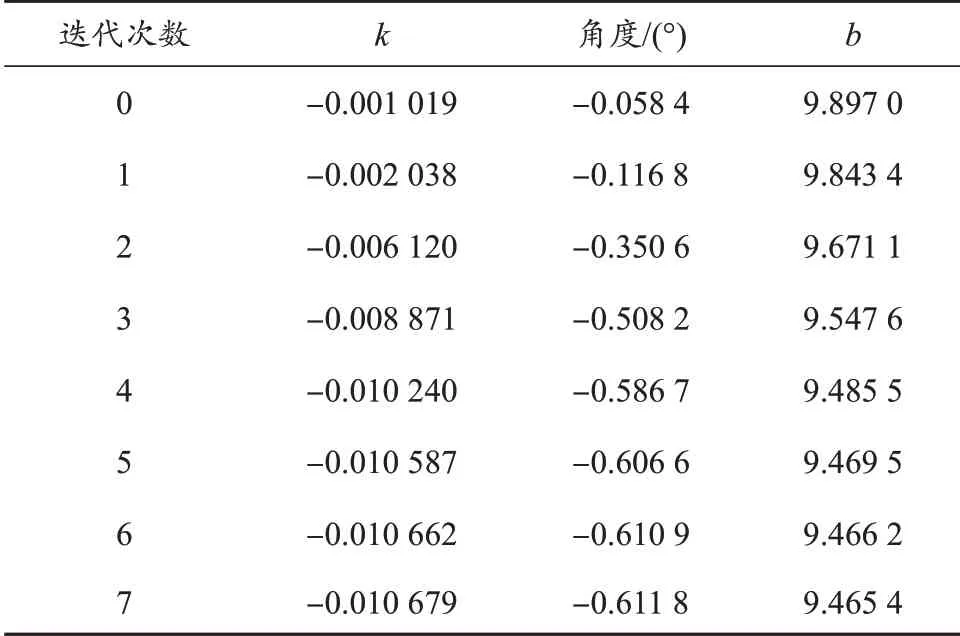

对偏转角较大的动态倾斜轮廓,分割内侧基准特征点进行IRLS-LF拟合,迭代结果如表1所示。其中,迭代次数0代表用常规LSLF法拟合的结果。

表1 踏面动态检测时内侧基准IRLS-LF拟合迭代结果Tab.1 Iterative results of IRLS-LF fitting in case of dynamic tread detection

考虑计算速率与仿真结果,根据角度与截距的变化量设置迭代终止条件:同时满足角度变化量不超过0.01°与截距变化量不超过0.01 mm条件时,迭代终止。

图15示出踏面动态检测时基准特征点拟合定位效果比对。可以看出,本文所提方法的拟合效果优于LSLF方法与固定参数测量方法的;LSLF方法受轮缘背部少量离群点影响,其拟合效果略逊于固定参数测量方法的。

图15 踏面动态检测时基准特征点拟合效果比对Fig.15 Fitting effect comparison of reference feature points in case of dynamic tread detection

对于IRLS-LF与LSLF方法,将拟合旋转角代入式(1),摆正后测量踏面;对于常规的固定参数测量方法,为使比对更直观,取偏转角固定值为零,采用分割轮廓的x坐标平均值作为内侧面基准来测量踏面。表2示出采用不同方法进行踏面动态检测的结果。

表2 踏面动态检测结果比对Tab.2 Result comparison among different dynamic tread detection methods

由实验结果可知:采用本文所提方法,其动态倾斜踏面测量精度高于LSLF与常规固定参数测量方法的,踏面测量结果与MiniProf测得的基准偏差情况基本一致,用LSLF和固定参数测量方法所得轮廓均类似于图9与图10中的向内倾斜轮廓;与固定参数测量方法相比,本文所提方法基本消除了车辆蛇行引起的偏转角随机误差;与LSLF方法相比,本文所提方法可有效抵抗轮缘背部离群点导致的拟合角度偏差。

3.2 异物轮廓验证

对表面存在异物干扰的踏面内侧基准特征点进行IRLS-LF拟合,结果如表3所示。

表3 异物干扰踏面检测时内侧基准IRLS-LF拟合迭代结果Tab.3 Iterative results of IRLS-LF fitting in case of detection of tread with foreign matter

同理,将各方法定位结果进行图像比对,结果如图16所示。可以看出,对于受异物影响的轮廓,本文所提方法的拟合效果优于LSLF的,其受到异物及轮缘背部离群点的影响极小,而LSLF存在一定随机误差;固定参数检测方法受异物影响较小。

图16 异物干扰踏面检测时基准特征点拟合效果比对Fig.16 Fitting effect comparison of reference feature points in case of detection of tread with foreign matter

表4示出实际测量结果,可以看出:

表4 踏面测量结果比对Tab.4 Result comparison among different tread detection methods

(1)本文所提方法对动态倾斜异物踏面的检测精度高于LSLF方法与常规固定参数测量方法的,踏面测量结果与基准偏差情况基本一致。LSLF类似于逆时针偏转,其拟合基准相较标准基准普遍呈顺时针偏转,使得摆正时轮廓较实际轮廓呈逆时针偏转;固定参数测量方法类似于顺时针偏转,使得测量结果出现误差。

(2)对于LSLF,其误差主要来源于异物与轮缘背部离群点产生的偏差;而对于固定参数测量方法,无论是异物还是轮缘背部离群点,对其定位坐标影响都较小,测量误差来源于轮廓偏转角的偏差。

3.3 动态检测精度验证

为验证本文所提方法在动态蛇行运动时的检测效果,将轮对以各种偏转横移姿态在轮对动态检测系统上进行30次检测对比。对于固定参数检测方法,改为分别采用左轮标定偏转角和右轮标定偏转角方式检测。图17示出蛇行运动踏面动态检测结果对比。

图17 蛇行运动踏面动态检测对比Fig.17 Comparison of tread dynamic detection results for hunting

根据实验结果,蛇行运动导致的整个偏转角范围宽度约为0.7°,因此常规现场使用的固定参数法存在约0.35°的随机波动,进而影响测量精度。以IRLS-LF定位结果为基准的轮缘高度和厚度的实验偏差范围分别为±0.1 mm和±0.2 mm,而以LSLF和固定参数法定位结果为基准的测量整个误差范围宽度均在0.8 mm左右。可以看出,以本文所提方法为检测基准的测量精度高于LSLF与固定参数法的;而LSLF测量精度又低于固定参数法的,其原因在于采用LSLF方法分割时所添加的轮缘背部离群点会导致拟合偏差,而固定参数法的误差源于偏转角的偏差。因此,本文所提方法定位基准精准、可靠,具有较强的实际应用价值,可以满足高速列车车轮踏面动态检测基准精准定位的实际应用需求。

4 结语

本文提出一种基于IRLS-LF的车轮踏面动态检测鲁棒基准定位方法,其结合踏面特征分割内侧面基准特征点,并采用迭代重加权最小二乘直线拟合方法实现内侧面基准的鲁棒定位。与当前现场广泛应用的固定参数法相比,该方法能实现存在动态倾斜、异物、光干扰等干扰因素的工况下踏面内侧面基准的精准定位,有助于提升踏面检测精度与智能运维的效率。后续可基于本文方法对高速蛇行运动状态下或其他检测系统设计时的轮对尺寸动态检测技术进行研究。