乙酸乙酯装置工艺流程的优化改造

2022-12-02梁慧

梁 慧

(兖矿鲁南化工有限公司 山东滕州 277500)

兖矿鲁南化工有限公司(以下简称鲁南化工公司)成立于2012年5月,由原兖矿鲁南化肥厂、兖矿国泰化工有限公司和兖矿国泰乙酰化工有限公司整合而成,多年来以不断开发升级的先进煤气化技术为基础,形成了以尿素、甲醇为龙头的碳一化工产业链。为使企业不断壮大,根据鲁南化工公司现有的工艺及产品配置情况,开始逐步向精细化工及高端产品方面发展。目前鲁南化工公司主导产品乙酸、乙酸乙酯、乙酸丁酯、聚甲醛的产量位居行业前列,市场主要覆盖山东、江苏等华东地区。乙酸乙酯是乙酸的一种重要的下游产品,具有优异的溶解性、快干性,在工业中主要用作生产涂料、黏合剂、乙基纤维素、人造革、油毡着色剂以及人造纤维等的溶剂,可作为生产印刷油墨、人造珍珠等的黏合剂,用于医药、有机酸等产品的提取剂,以及生产菠萝、香蕉、草莓等水果香精和威士忌、奶油等香料的原料,用途十分广泛,发展前景较好。

1 乙酸乙酯生产流程

鲁南化工公司年产200 kt乙酸乙酯装置采用反应系统和精馏系统分开设置的工艺技术,即乙酸和乙醇在反应釜内发生酯化反应,生成乙酸乙酯和水后进入精馏塔进行精馏,精馏塔塔顶采出经冷凝、分层后进入成品塔进一步精馏,成品塔底部采出乙酸乙酯产品。乙酸由鲁南化工公司乙酸装置自产;乙醇为对外采购,储存在乙醇储罐中供乙酸乙酯装置使用。

乙酸乙酯生产工艺流程见图1。乙醇和乙酸混合后进入反应釜,经由蒸发器循环泵送入反应釜顶部的降膜再沸器,从降膜再沸器出来的液态物料和原料混合后在反应釜中发生化学反应。反应釜中的液相通过蒸发器循环泵被不断地从反应釜底抽出送入降膜再沸器,降膜再沸器出口气相物料经反应釜上部进入精馏塔。来自反应釜的气态物料从精馏塔底部进入,多余的乙酸、乙醇积聚在精馏塔塔底,由精馏塔循环泵送回反应釜,粗产品乙酸乙酯、乙醇、水的共沸物从精馏塔塔顶采出。

2 系统流程存在的问题

(1)反应釜和精馏塔为单独设置,中间由气相管道连通,管道及相关设备采用保温棉进行保温。经测定,保温管道外表面的温度达58 ℃,表明有一定的热量损失[1]。

(2)经降膜再沸器加热后的物料下落至反应釜,反应釜上部的气态物料经管道进入精馏塔,管道阻力的存在,增加了动能消耗。

(3)精馏塔塔釜内未反应的物料经精馏塔循环泵(电机功率18.5 kW)送回反应釜,不仅增加了动力消耗(电耗)和热量损失,而且增加了动力设备的运行维护费用和操作人员的工作量。

(4)在系统处于高负荷运行状态时,精馏塔底部液位的控制难度较大,反应釜组分调节的难度较大;乙酸、乙酸乙酯、乙醇等的含量波动较大,不利于生产系统优化操作。

3 流程优化措施

乙酸乙酯的酯化反应为可逆反应,催化剂、反应物和产品的挥发度依次增大。根据乙酸乙酯的酯化反应特点,结合反应精馏原理,将反应釜与精馏塔组合成反应精馏塔,降低乙酸乙酯系统的热量损耗和动能损耗,从而降低蒸汽单耗。取消相关动力设备,减少动力设备运行维护费用和工作量,便于工艺优化调节[2]。

若反应和精馏在同一设备中进行,虽然在一定程度上增加了设备的复杂性,但可简化整个装置的流程,降低工艺的复杂性,大大减少设备投资,同时降低操作费用;对吸热反应,由反应精馏塔再沸器供给反应和精馏所需的总热量,比由反应器和精馏塔分别供热节省,同时还能够减少加热和冷却冷凝的次数,降低总能耗;对于乙酸乙酯等可逆反应过程,产物的不断分离使平衡向需要的方向移动,可提高过程的转化率,减轻后续分离工序的负荷[3]。

改造后的乙酸乙酯生产工艺流程见图2。

4 效果分析

4.1 改造前后产品的产量及蒸汽消耗

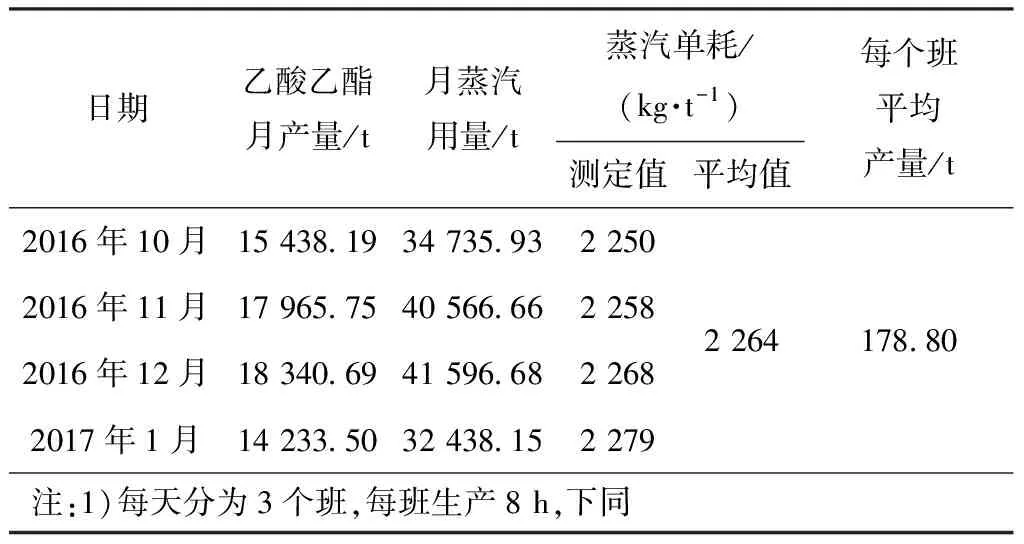

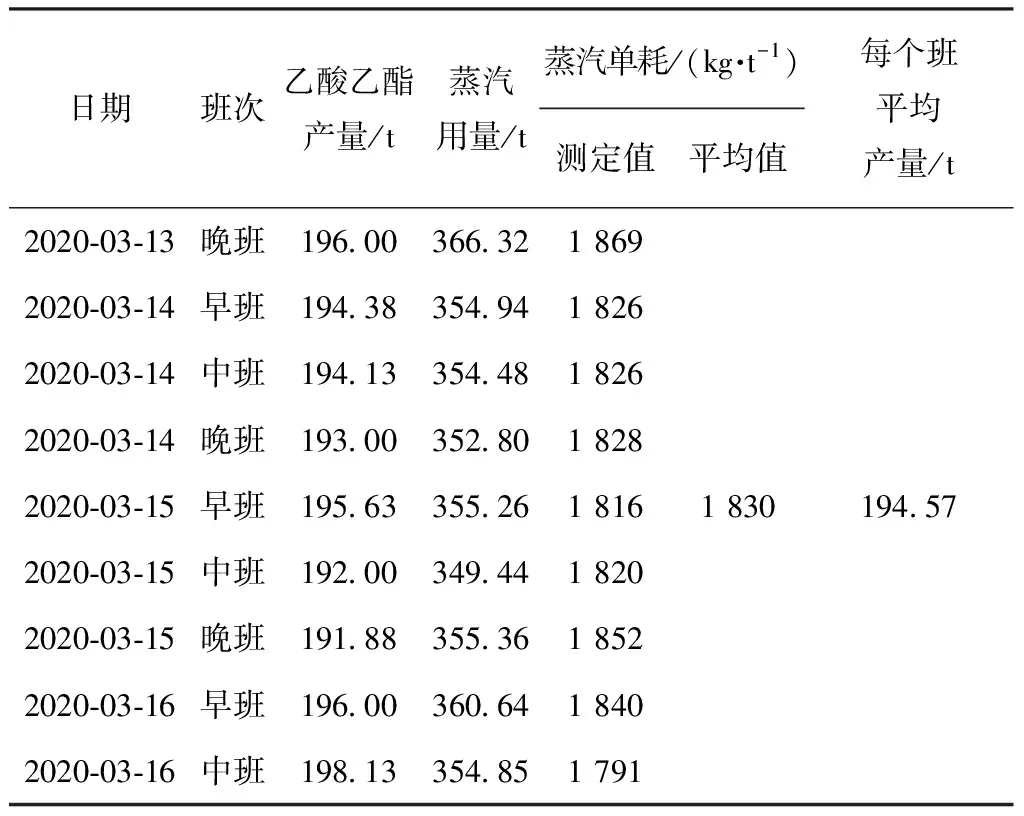

改造于2019年12月实施完成,改造实施前后的数据及分析对比结果见表1和表2。

表1 改造实施前的相关数据

表2 改造实施后的相关数据

由表1可知,改造实施前,每个班乙酸乙酯平均产量为178.80 t,乙酸乙酯平均蒸汽单耗为2 264 kg/t。由表2可知,改造实施后,每个班平均产量为194.57 t,乙酸乙酯蒸汽平均单耗为1 830 kg/t。对比表1、表2,改造实施后,乙酸乙酯班产量提高15.77 t,蒸汽消耗降低434 kg。

4.2 改造前后的产品质量

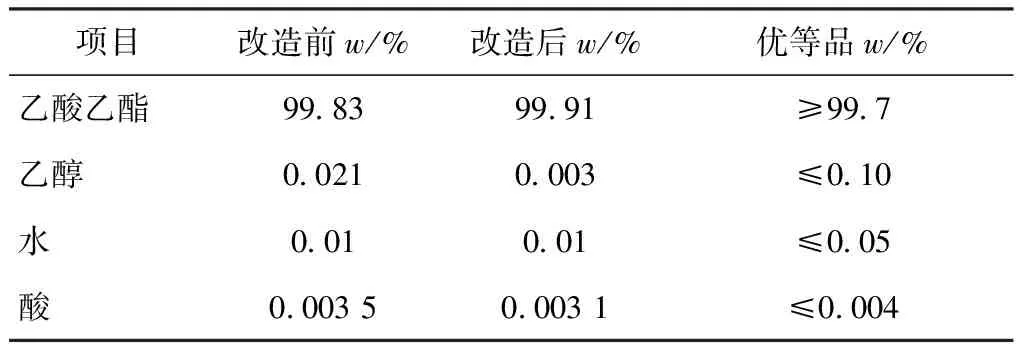

由表3可知,改造实施后,产品质量得到一定程度的提高,达到了优等品指标的要求。

5 效益分析

(1)降低了乙酸乙酯蒸汽单耗。吨产品蒸汽消耗降低了434 kg,按蒸汽价格110元/t、装置年产量170 kt计,可降低生产成本811.58万元/a。

表3 改造实施前后的产品质量

(2)取消精馏塔循环泵,降低了动力电的消耗。精馏塔循环泵的功率为18.5 kW,按装置年运行时间8 000 h、电价0.6元/(kW·h)计,可节约电费8.88万元/a。

(3)提高了装置产能。乙酸乙酯班产量提高15.77 t,即每小时增加产量1.97 t,按装置年运行时间8 000 h、吨产品利润300元计,每年可增加产量15 760 t,增加效益472.80万元。

(4)改造总投资为1 620万元。

综上所述,改造实施后,年创经济效益1 293.26万元,15个月即可收回投资成本。

6 结语

(1)反应釜与精馏塔的组合,提升了乙酸乙酯工艺技术,简化了工艺流程,有利于装置的优化操作。

(2)改造实施后,乙酸乙酯班产量由178.80 t提高至194.57 t,产品蒸汽消耗由2 264 kg/t降至1 830 kg/t。

(3)改造实施后,产品质量有一定的提升,产品达到优等品指标要求,年创经济效益1 293.26万元。