乘用车车身结构轻量化设计影响因素研究

2022-12-02刘芳

刘芳

(1.安徽汽车职业技术学院,安徽 合肥,230601;2.安徽汽车工业技师学院,安徽 合肥,230601)

随着温室效应导致的气候变暖趋势加剧,全球主要地区纷纷提出碳达峰和碳中和目标,我国也明确2030年碳达峰、2060年碳中和。轻量化作为汽车节能减碳的重要措施,2020年被列入《节能与新能源汽车技术路线图2.0》的九大技术发展方向之一。汽车轻量化要从轻量化设计、轻量化材料和轻量化工艺三方面系统考虑。轻量化设计方面,鉴于轻量化技术基础研究能力不足的现状,加大基于“结构环”理论的轻量化结构优化设计基础研究、正逐渐被行业重视,核心是建立轻量化设计体系,重点在流程规范和关键技术。轻量化材料方面,主流趋势是加大“以塑代钢”部件的应用范围、提升以第三代高强钢为代表的先进高强钢和铝合金材料的应用比例。轻量化工艺方面,主要研究方向是加大热成型、激光拼焊板的应用比例,开启差厚板、内高压成型技术的应用等[1]。汽车结构轻量化设计关乎整车性能、产品特性与其他轻量化领域协调匹配,是整车轻量化的框架基础。汽车设计是系统工程,其轻量化设计也需遵循相应的设计流程,基础结构与零部件的轻量化设计是整车轻量化的基础,因而汽车结构轻量化设计必须得到足够的重视。汽车结构的轻量化设计是汽车轻量化研究的热点。汽车结构轻量化设计利用新工艺、新材料以及先进技术取得了许多突破性研究成果,如马自达“创驰蓝天”技术方案中,就对其底盘结构系统重新进行了优化,Uni-Chassis底盘设计从结构角度出发,实现了明显的轻量化效果,又保障了原有的运动与操控性;而科迈罗的汽缸盖及尾气歧管一体化铸铝设计也使其发动机成功减重6 kg,有效实现了CO2减排,等等。

车身轻量化是汽车轻量化的重要手段,已有的车身轻量化研究主要集中于车身材料的轻量化,对于从车身结构设计角度的轻量化设计体系研究较少。并且,在设计初期如何检验轻量化设计效果和碰撞安全性,一直是行业难题。本文从车身、框架和连接件的结构优化设计出发,建立了车身轻量化设计体系流程,并开发了CAE仿真和试验测试相结合的轻量化节油效果和碰撞安全性验证方法。

1 车身轻量化设计体系

当前的车身结构设计轻量化,可分为三大主要部分:一是车身结构的持续优化调整,具体包括承载式车身设计、车身尺寸小型化设计与驱动方式FF化设计;二是车身部件的改良,侧重降低零部件质量,优化零部件集成结构,具体以去除部件冗余质量、部件集成化与大型化、部件尺寸紧凑化、减薄部件板厚等;三是车体结构技术。

1.1 车身结构的持续优化调整

(1)承载式车身。用承载式车身代替非承载式车架,是乘用车车身轻量化设计的重要方案。高刚性的承载壳体用冲压成形的薄钢板构件,采用点焊,组合成合理的结构型式,点焊连接有利于车身轻量化。在车身构件工艺方面,采用焊接和粘接并用的方式减薄构件板厚,提高车体的刚性,使车身更加轻量化。

(2)车身尺寸小型化。减小车身尺寸是轻量化的重要手段。利用人机工程学原理,详细检验乘员与周围车身结构和转向系统、座椅、前挡风玻璃等相互位置关系。在不影响车内乘员活动空间、并满足法规要求的情况下,尽量缩小整车的外形尺寸,从而降低材料用量,有效达到车身轻量化目标。小型化是日系品牌实现节能环保的重要手段,随着能耗和排放法规的不断加严,小型化将成为车身轻量化设计的重要方向。

(3)驱动方式FF化。用前置前驱代替前置后驱,是乘用车车身结构轻量化的主流趋势。采用发动机前置,前轮驱动的布置方式,传统长传动轴和车身地板的中间凸起可以取消,这时地板通道减小,室内空间增大,后地板下降,后座空间增大,实现车身轻量化。同时,这种驱动方式会使车身室内空间变得更大,在确保乘员空间的前提下,可以让车身外形的设计尺寸进一步小型化,从而提高设计的轻量化水平。

1.2 车身部件的改良

(1)去除部件质量。应用有限元解析法分析计算各部件的结构特性,对车身的内板、加强板等,在满足刚度和强度要求的前提下,采用尺寸优化、形状优化、拓扑优化等优化类型,减去多余的质量,具体包括采用减轻质量的空穴,切去托架类构件的端角,梁构件形状最佳化设计等方法,实现部分部件的轻量化[3]。

(2)部件集成化与大型化。通过车身部件集成化、大型化来减少部件的数量,省去不需要的构件,还可以避免由于焊接给部件的刚度和强度带来的下降,实现轻量化设计要求。多个零件采用易成形和易加工的塑料或铸件材料集成在一起,可以减少汽车零件的加工制造程序,降低成本,还可以显著减少汽车的质量。

(3)部件尺寸紧凑化。利用高强度钢板和表面处理钢板等,在满足刚度、强度、防腐、结构装配等条件下,使部件尺寸减小,紧凑化部件构成,实现降重和节省空间。通过减少零件数量、减小零件重量以及改进零件间的连接方式,实现汽车的轻量化设计。改进连接方式需要从连接材料、连接方式、连接结构及连接工艺等各方面进行考虑,达到轻量化目标。

(4)减薄部件板厚。在保证板材强度、刚度和NVH性能的前提下,通过采用新型板材,实现减薄板厚,从而达到轻量化设计的目的。

1.3 车体结构技术

(1)车体主要结构断面设计。在车体结构设计之初,需要同标杆车及断面数据库相应参数进行对比,对车体框架主要断面进行尺寸大小、截面惯性矩等参数进行相应地对比分析,同时将其控制在80%~120%范围内,确保在满足车体性能的基础上,实现结构件尺寸的轻量化控制。

(2)车体框架结构设计。现代乘用车大部分采用全承载、半承载式结构设计,车体框架结构设计优劣直接影响车体性能的好坏。因此车体结构设计初期,需对下车体、整车框架结构进行尺寸、大特征面过渡、搭接配合等进行分析对比,并对框架结构进行CAE性能(碰撞、刚度等)分析对比,确保在满足基本性能基础上进行轻量化结构设计。通过下车体骨架拓扑优化、以及结构环和下车体多纵梁式结构的应用,在最少部件的情况下达到了最好的性能。

(3)车体铰接点结构设计。作为车体框架结构的关键部位,铰接点对车体结构性能影响很大。在设计初期,需对车体主要的铰接点结构进行刚度的分析对比。

(4)车体结构特征减重设计。通过车体零件结构型面尺寸控制,减重孔特征设计来实现轻量化设计需求,如在非密封件上在满足性能基础上,尽可能设计减重孔;在满足焊接条件下,控制零件搭接边尺寸;减少零件数量,以减少搭接边;通过对部分梁类部件(如地板下纵梁等)应用法兰焊接边设计。

(5)车体外覆盖件地板等大件的薄壁化设计。通过对四门两盖外板、侧围外板、翼子板、顶盖外板、地板的面刚度及屈曲抗凹分析,在满足刚度的基础上,应用0.7 mm、甚至0.65 mm厚度的板材,使外覆盖件重量尽可能降低,由于外板件及地板尺寸较大,强度要求较小,在满足刚度条件下即可应用较薄材料,同时获得较大的减重效果。

(6)车体结构拓扑优化设计。在初版结构数据制作完成后,通过车体结构拓扑优化分析,来实现在满足车体基本性能前提下,识别对刚度、模态等性能敏感度较低的部件进行进一步减重。

以白车身质量为目标函数,弯曲刚度、扭转刚度、模态频率、白车身强度、安全性等为约束条件,结构参数和材料厚度参数为设计变量[4],通过参数化建模、灵敏度分析来优化车身结构,使白车身在满足刚度、模态、强度、安全等性能要求的基础上达到最优化。

(7)应用结构胶提升车体刚度设计。在车体减重优化过程中,尤其是零件减薄方案,往往会导致车体刚度、强度的下降,通过零件搭接部位结构胶的应用,可显著提升车体结构刚度及连接强度,对车体结构在满足性能基础上实现轻量化具有较大的作用。

2 CAE仿真和试验测试相结合的轻量化节油效果和碰撞安全性验证方法

2.1 节油效果分析和试验验证

本文采用整车动力性、经济性仿真软件AVL CRUISE,研究轻量化结构设计优化技术,对油耗的改善效果。以整备质量1.9 t,搭载2.0 L自然吸气汽油机的某车型为基础,搭建图1所示的仿真模型。在模型中输入整车、发动机、离合器和传动系参数,其中整车模块包含整车重量、整车阻力、轴距及前后轴荷分配等,发动机模块包含外特性、万有特性及转动惯量等,离合器模块包含最大传递扭矩、转动惯量等,传动系模块包含如变速器和主减速器的速比、效率、轮胎滚动半径和转动惯量等,从而实现整车油耗的仿真分析。

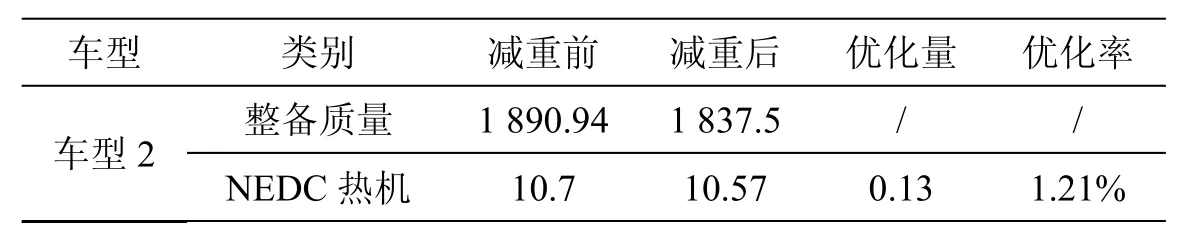

轻量化对整车油耗的影响直接体现在整车重量上,即车辆在加速和减速过程消耗的能量会减少,间接体现在整车阻力上,即整车阻力随重量的降低有一定程度的降低,车辆在加速、减速和等速过程消耗的能量会进一步减少。输入减重前后的整车重量和整车阻力,就可以分析得出轻量化的节油效果。表1是整车减重前后质量及油耗差异,整车减重前的质量1 890.94 kg、减重后的质量1 837.5 kg,结果表明减重53.44 kg,NEDC热机油耗有1.2%的改善。

表1 节油效果模拟结果

仿真结果为节油效果提供了理论依据,最终需要在实车上进行测试。本车型属于M1类乘用车,测试工况为NEDC。NEDC分为1部和2部,其中1部包含4个市区循环工况,2部为1个市郊循环工况,整个工况总计时长为1 180 s,累计行驶里程约11.08 km。

减重前的整车阻力可拆解成滚动阻力空气阻力和内摩擦阻力,其中滚动阻力和内摩擦阻力与整备质量相关联。将减轻的重量计入滚动阻力和内摩擦阻力中,即可求得减重后的整车阻力。在整车转鼓试验台上,通过电机补偿的方式来模拟整车阻力,从而实现模拟实车的测试。测试结果见表2,NEDC工况下冷机节油1%,热机节油1.22%,这与分析结果也是吻合的。

表2 节油效果测试结果

2.2 安全性分析及试验验证

2.2.1 正面碰撞性能

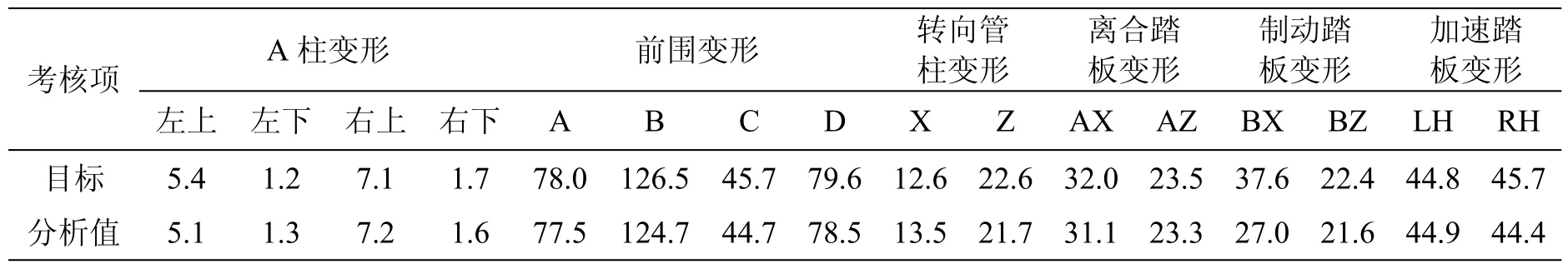

通过轻量化结构设计优化等技术,可改善轻量化后的正面碰撞性能。图3是正面碰撞监控点,正面碰撞性能如表3和表4所示。其中目标值为基于C-NCAP五星碰撞目标分解得出的CAE分析目标数值。

表3 正面碰撞性能

表4 实车正面碰撞试验结果

由表4可知,通过结构优化应用,轻量化后实车正面碰撞试验结果基本达到目标。

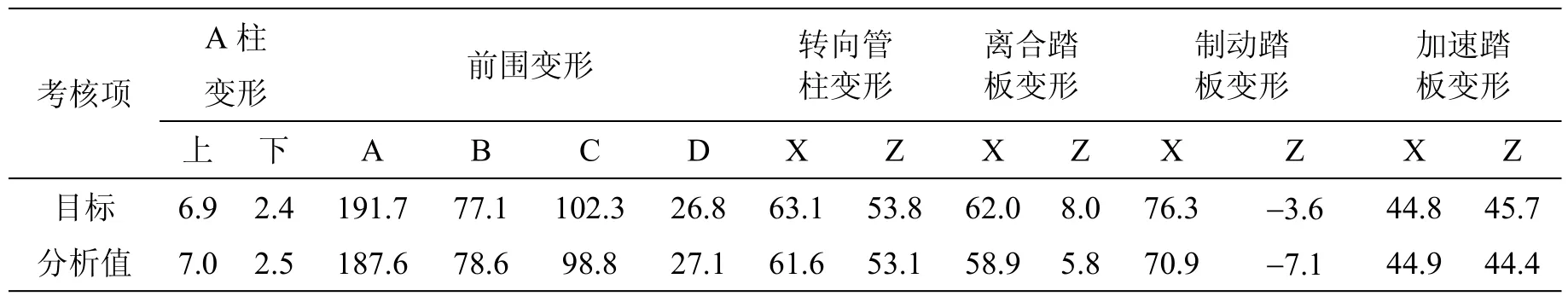

2.2.2 偏置碰撞性能

通过轻量化结构设计优化等技术,也能改善轻量化后偏置碰撞性能。图4是偏置碰撞监控点,偏置碰撞性能如表5和表6所示。其中目标值为基于C-NCAP五星碰撞目标分解得出的CAE分析目标数值。由表6可知,通过结构优化应用,轻量化后实车偏置碰撞试验结果基本达到目标。

表5 偏置碰撞性能

表6 实车偏置碰撞试验结果

3 结语

针对乘用车车身结构轻量化设计影响因素进行了分析,采用合适的轻量化技术应用矩阵对汽车轻量化的相关内容进行梳理,从车身、框架和连接件的结构优化设计出发,建立了车身轻量化设计体系流程、在某乘用车实现了减重53.44 kg的轻量化效果,经CAE仿真和实车测试、NEDC工况冷机节油1%、热机节油1.22%;同时实现C-NCAP正面碰撞15.6分、偏置碰撞16.74分,满足五星安全标准。