再生骨料碳化改性及其减碳贡献分析

2022-12-01王佃超肖建庄

王佃超,肖建庄,夏 冰,姚 激

(1.同济大学土木工程学院,上海 200092;2.华东建筑设计研究院有限公司,上海 200041)

近年来,我国建筑固体废弃物尤其是废弃混凝土的存量和排量呈逐年上升的趋势,现有建筑固体废弃物存量达数百亿t。其中,废弃混凝土占建筑固废总量的41%。与此同时,建筑砂石短缺问题日趋严重。采用废弃混凝土生产再生骨料,并用作建筑砂石,既能实现建筑固体废弃物的快速消纳,又能缓解建筑砂石市场的压力,是未来建筑业绿色发展的必然趋势。但废弃混凝土再生产品尤其是再生砂粉,因品质波动大、吸水率高等特点,当前难以直接应用于建筑工程[1]。另一方面,由二氧化碳过度排放引发的全球变暖呈加速趋势,为减缓气候变化,2015年巴黎气候大会确立了要在本世纪末将相较于前工业化时期的全球气温增长控制在2 °C,并争取控制在1.5°C的目标。2020年,我国政府提出将二氧化碳排放力争于2030年前达到峰值,努力争取2060年前实现碳中和。

通过再生骨料的碳化反应可实现再生骨料性能的提升和二氧化碳的固定。针对再生骨料碳化改性的研究日趋增多,而对于再生骨料碳减排分析的文献较少。本文基于再生骨料碳化反应机理,开展其固碳分析评价。通过菲克定律建立混凝土及再生骨料固碳模型,开展减碳核算案例分析。建立再生骨料碳化减碳贡献模型,计算再生骨料碳化反应在2020—2060年对碳中和的贡献,为再生骨料的高效利用和减碳技术开发提供依据和思路。

1 二氧化碳固定

1.1 碳达峰和碳中和

目前全球气温依然保持较快的增长趋势,减少温室气体(以二氧化碳当量表征)排放,已成为全球共同目标。碳达峰即二氧化碳排放量达到峰值,碳中和即二氧化碳排放量能够被完全地固定吸收,即排放到大气中的温室气体净增量为零。根据政府间气候变化专门委员会(IPCC)的报告,要控制全球气候变暖达到前工业化时期温度升高的1.5 °C,需研发高效碳减排和固碳技术,推动碳达峰与碳中和。IPCC提出在2030年实现全球碳达峰,在2055年实现全球碳中和,中国提出在2060年实现碳中和。

1.2 水泥基材料碳化固碳

图1给出了全球多路径碳排放、碳吸收及大气中二氧化碳的含量随时间变化量。可以看出,全球二氧化碳的主要排放来源为化石燃料燃烧,其产生的碳排放依然呈快速增长趋势。作为主要的二氧化碳吸收源,陆地和海洋吸收的二氧化碳量近三十年来在一定范围内稳定波动。通过水泥基材料碳化吸收的二氧化碳逐渐增加,成为二氧化碳的固定源之一。

图1 全球碳排放与碳吸收[2]Fig.1 Global carbon emission and sequestration

通过图1中三种固碳路径:海洋吸收,陆地吸收和水泥基材料碳化吸收,可以计算出水泥基材料碳化吸收的二氧化碳占三种固碳路径吸收的二氧化碳的比例,如图2所示。可以发现:通过水泥基材料碳化反应固碳占全球总固碳的比例从1960年的0.75%左右增加到2020年的3.50%左右,增长近4倍,且该比例有加速增长的趋势。

图2 碳化固碳占比变化[2]Fig.2 Variation of carbon sequestration ratio

水泥基材料的固碳量和全球逐渐增长的水泥生产量关系密切。全球水泥产量从1945年的0.47亿t增加到2020年的41.50亿t,增长近90倍。水泥基材料多用于混凝土生产,随着建筑业的发展,越来越多的混凝土结构进入建造、服役、拆除、再生循环体系,混凝土在不同阶段均可通过碳化反应固定二氧化碳,建筑拆除后混凝土的破碎使其比表面积增大,会加速水泥基材料的碳吸收。考虑到混凝土结构的服役期为30~70年,因此,可以预见随着越来越多建筑物的拆除及回收利用,通过水泥基材料碳化固定的二氧化碳量会进一步增加。

同矿化固定二氧化碳相同,水泥基材料通过水泥水化产物如氢氧化钙与二氧化碳发生碳化反应,生成可稳定存在的碳酸钙。通过矿化固定二氧化碳虽然具有丰富的原材料,但是碳化反应速度缓慢,目前还未开发出高效节能的二氧化碳固定方法,前期的预处理需要消耗大量的能量并伴随着较多的碳排放。图3对比了不同固碳路径的固碳量及二氧化碳的封存时间[3],可以发现:通过再生骨料碳化固定的二氧化碳潜力为50~100亿t,且碳化生成稳定的碳酸钙晶体在常规环境下可实现二氧化碳的长久封存(100万年)。因此,废弃混凝土资源化生产的再生骨料具有较大的固碳潜力和稳定的二氧化碳封存效果。同时,碳化反应可提升再生骨料的性能。因此,开展再生骨料固碳评价及固碳预测意义重大。

图3 二氧化碳固定技术及固定时间[3]Fig.3 Carbon sequestration technologies and corresponding sequestration span

2 再生骨料碳化改性

2.1 基本原理

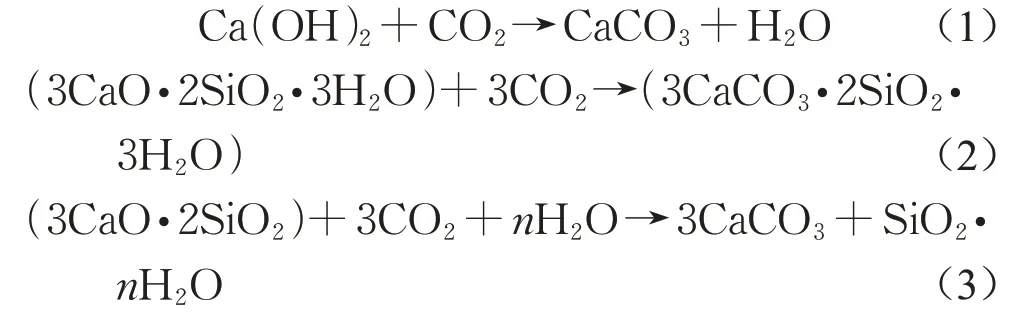

碳化反应通过二氧化碳与混凝土中水泥水化产物(氢氧化钙、水化硅酸钙等)及未水化水泥的反应,生成碳酸钙,降低孔隙溶液pH[4],碳化反应表达式如式(1)—(4)所示:

在室温环境中,混凝土的碳化反应可分为三阶段。第一阶段,钙离子从未水化和水化产物中溶出到孔隙水溶液中。第二阶段,外界环境中的二氧化碳和水蒸气扩散到内部孔隙,溶解在水溶液中,形成碳酸根离子。第三阶段,孔隙溶液中的钙离子和碳酸根离子结合生成碳酸钙,以晶体形式析出,过程如图4所示。图中,(g)代表气态,(aq)代表液态。碳酸钙的产生晶体形态和碳化条件关系密切,可分为非晶型霰石,球霰石和方解石晶体[5]。

图4 碳化过程示意图Fig.4 Schematic illustration of carbonation reaction

2.2 碳化反应与再生骨料改性

碳化可以改善再生骨料的孔隙结构。再生骨料附着水泥砂浆的水化产物中,氢氧化钙占比20%~30%,水化硅酸钙占比60%~70%。氢氧化钙发生碳化反应生成碳酸钙,体积增加值为11.8%。水化硅酸钙通过钙离子溶出的方式与溶液中的碳酸根离子发生反应,使得大量的碳酸钙沉积在部分脱钙的水化硅酸钙周围,亦可填充部分微孔。碳化可以减少再生砂浆中的大孔,对中孔和微孔的改善作用有限。碳化改性对再生骨料孔隙结构的上述改善作用,可显著降低其孔隙率与吸水率。Kou等[6]在100%二氧化碳浓度环境中对再生骨料进行碳化,结果显示碳化后再生骨料的物理性能,如密度、吸水率,均得到了提升,并且提升效果随着碳化时间的增长而增强。相比于未碳化的骨料,碳化后对再生骨料的吸水率的最大提升效果为54.2%。Zhang等[7]在温度为(20±2)°C,相对湿度为(60±5)%,二氧化碳浓度为(20±2)%的环境中对再生骨料进行了碳化研究,结果显示再生骨料的表观密度提升比例为4.7%~5.6%,吸水率降低7.6%~9.6%,压碎指标提升22.6%~28.3%。

碳化改性再生骨料可以提升再生混凝土的力学和耐久性能[8]。Kou等[6]和Lu等[9]的研究发现利用碳化后再生骨料制备的再生混凝土90 d的抗压强度可与天然骨料相媲美。同时,碳化改性可增强再生混凝土的耐久性能,如再生混凝土的收缩和抗氯离子侵蚀,降低比例为10%~15%,可归因于碳化反应降低了再生骨料吸水率。

3 混凝土碳化固碳

3.1 理论固碳量

在建筑服役过程中,混凝土已发生了部分碳化反应,但碳化程度不高。根据Xi等[10]的统计模型,混凝土服役期内的碳化程度为16.1 %。再生骨料水化产物中的碳吸收量可用Steinour[11]和Huntzinger[12]公式核算,如式(5)和式(6)所示:CO2(%)=0.785(CaO-0.7SO3)+1.09MgO+

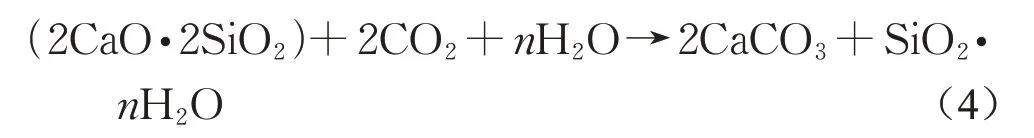

计算公式(5)和(6)假定水泥基材料中所有的金属氧化物均可与二氧化碳结合生成碳酸盐。实际上,在合适的环境条件下,水化产物中的氢氧化钙可以与二氧化碳快速结合,生成碳酸钙,氢氧化钙的参与碳化反应率可达100%。而水化硅酸钙并不能完全发生碳化反应,在水化硅酸钙的碳化反应中,部分钙离子溶出到孔隙水中,降低了水化硅酸钙的钙硅比,当钙硅比降低到1附近时,钙离子溶出变得越加困难,水化硅酸钙的碳化反应几近停止[13]。因此,往往假定完全水化水泥基材料中钙离子的最大结合率为75%。因此,该比例可作为水泥水化后钙离子与二氧化碳的理论结合比例最大值。结合公式(5)和(6),根据表1水泥中的钙离子含量范围可计算单位水泥可固定二氧化碳的量与水泥质量比为46.24%~55.81%。

表1 水泥化合物组成成分(ASTM C 150)Tab.1 Chemical compounds in cement(ASTM C 150)

3.2 混凝土碳化固碳三阶段

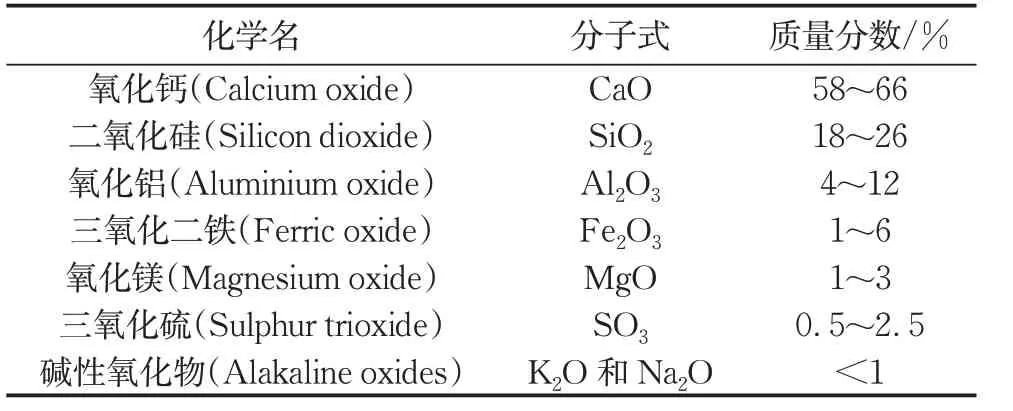

根据混凝土的使用特点,将混凝土的吸碳量分为三个阶段,如式(7)所示:

式中:Sc为总的二氧化碳吸收量;SS为服役阶段(service stage)内混凝土碳化吸收二氧化碳的量,主要固碳方式为混凝土结构构件从表面开始的碳化反应;SD为拆除堆放阶段(demolition stage)再生骨料固定二氧化碳的量,主要通过拆除后混凝土构件破碎形成粒径不同的具有一定砂浆含量的再生骨料的碳化反应,相对于尺寸较大的构件,粒径较小的再生骨料大大增加了砂浆与二氧化碳的接触面积,可增加单位体积混凝土的固碳速度;SR为再生骨料再利用阶段(recycle stage)吸收二氧化碳的量,通过未碳化或部分碳化或全部碳化的再生骨料重新浇筑成再生混凝土构件的碳化反应固碳。在此过程中,未碳化或部分碳化的再生骨料与拌合过程中的水泥水化产物均可与二氧化碳发生反应,此处的二氧化碳吸收量只包含未碳化或部分碳化的再生骨料的碳化反应的固碳量。

3.3 混凝土服役阶段固碳模型

在混凝土服役阶段,二氧化碳通过扩散的方式进入混凝土内部,与其中的水泥水化产物发生碳化反应。基于菲克定律,碳化深度dc与时间t的关系如式(8)所示:

式中:k为混凝土的碳化系数,其随着环境、混凝土和砂浆强度等级的变化而取值不同,表2给出了不同抗压强度和暴露环境下的k值[14]。

表2 不同抗压强度与暴露环境下k值Tab.2 k values of concrete with different compressive strengths mm·年-0.5

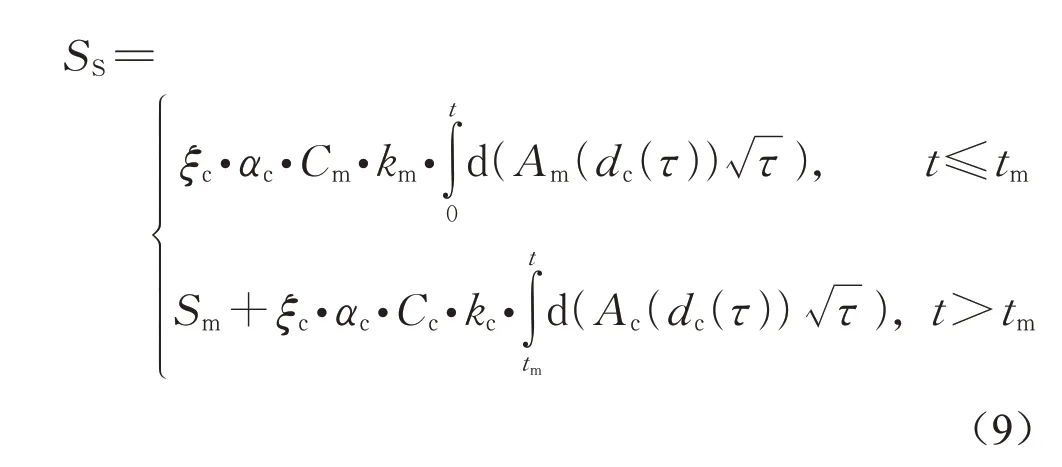

假定混凝土构件表面含有一定厚度的水泥砂浆,基于碳化反应过程,可建立混凝土服役阶段的固碳模型,如式(9)所示:

式中:SS为二氧化碳的固定量;ξc为单位水泥理论固定的二氧化碳比例,取值0.5;αc为单位水泥固定二氧化碳折减系数,取值0.75;Cm和Cc分别为单位体积混凝土构件表面水泥砂浆和混凝土水泥用量;km和kc分别为水泥砂浆和混凝土碳化系数;dc为碳化深度;Am(dc(τ))和Ac(dc(τ))分别为二氧化碳与混凝土构件表面水泥砂浆和混凝土的接触面积随碳化深度的变化关系,其函数关系由构件形状决定;tm为混凝土表面水泥砂浆完全碳化需要的时间;Sm为混凝土表层水泥砂浆的最大二氧化碳固定量。

3.4 再生骨料碳化固碳模型

混凝土拆除后其表面积增大,有效增加了二氧化碳与骨料的接触面积,加快了二氧化碳的固定效率。然而,在再生骨料的贮存过程中往往采用堆积的方式。参考相关文献[15]并结合现场经验,假定料堆堆放过程中周围空气流动度较低,根据文献[16]的结论,在料堆周围空气流动度较低的情况下,外部气体很难进入料堆内部发生化学反应。因此,料堆表面骨料可与二氧化碳充分接触发生碳化反应,而料堆内部骨料由于缺乏与二氧化碳的接触,在堆放过程中无碳化反应发生。假定再生骨料料堆为标准的圆锥体。圆锥体的高度为H,再生骨料的休止角θ。根据再生骨料的松散堆积密度,可计算出料堆的体积。假设二氧化碳能进入料堆的深度为d,为料堆骨料最大粒径的3倍[15],同时假定再生骨料颗粒分为完全碳化和完全未碳化颗粒,同一料堆颗粒粒径相同,则完全碳化颗粒的比例即为整个构件拆除前的碳化程度βc。则堆料模型如图5所示。

图5 再生骨料堆积模型Fig.5 Pile model of recycled aggregate

计算中假定再生骨料为标准球体,且附着砂浆在球体内均匀分布,则碳化模型示意图如图6所示。

图6 再生骨料碳化模型Fig.6 Carbonation model of recycled aggregate

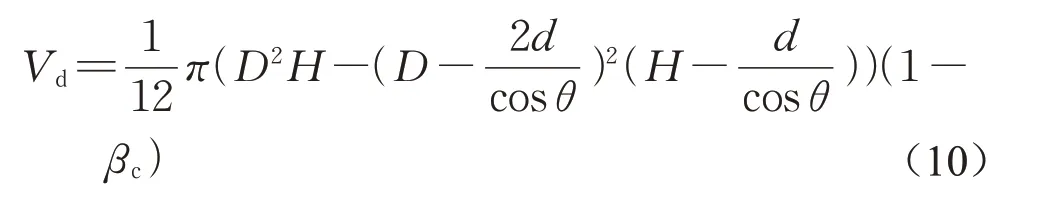

因此,可碳化体再生骨料堆体积如式(10)所示:

再生骨料堆积密度为ρd,则再生骨料质量如式(11)所示:

混凝土的密度为ρc,在对应拆除前混凝土的体积如式(12)所示:

再生骨料直径为da,体积为va,可碳化骨料的数目为na,如式(13)所示:

以单颗粒为例,r为颗粒半径,可碳化表面积随时间变化关系如式(14)所示:

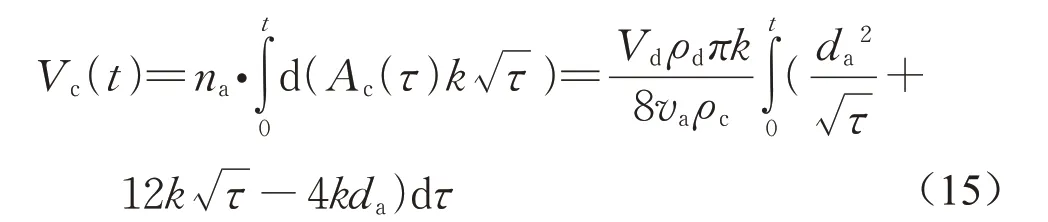

所有可碳化骨料的累积碳化体积如式(15)所示:

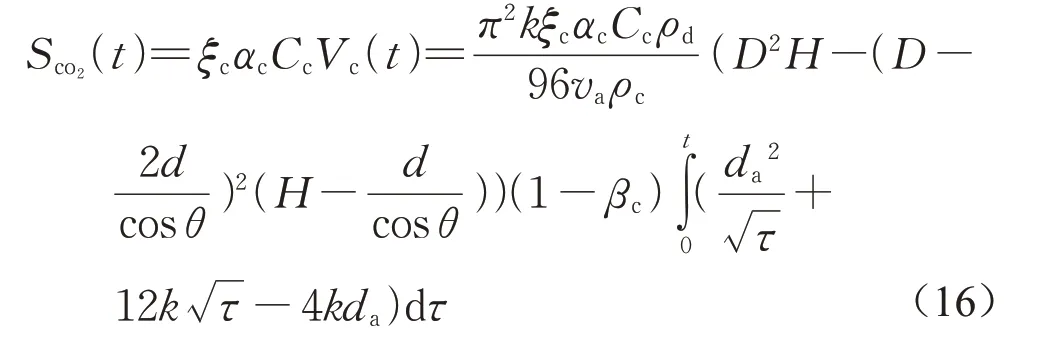

因此,料堆固定二氧化碳随时间变化模型如式(16)所示:

3.5 再生骨料再利用阶段固碳模型

再生骨料再利用阶段的固碳,是通过其附着的未碳化或部分碳化老砂浆在再生混凝土内部的碳化反应进行的。假定混凝土构件表面含有一定厚度的再生水泥砂浆,再生砂浆内再生细骨料中的未碳化老砂浆与再生砂浆的体积比为αmmf,再生混凝土内再生骨料中的未碳化老砂浆与再生混凝土的体积比为αmc,并进一步假定再生骨料附着的未碳化再生砂浆在表层再生砂浆及再生混凝土内部均匀分布。基于菲克定律,再生混凝土的碳化深度dR与时间t的关系如式(17)所示:

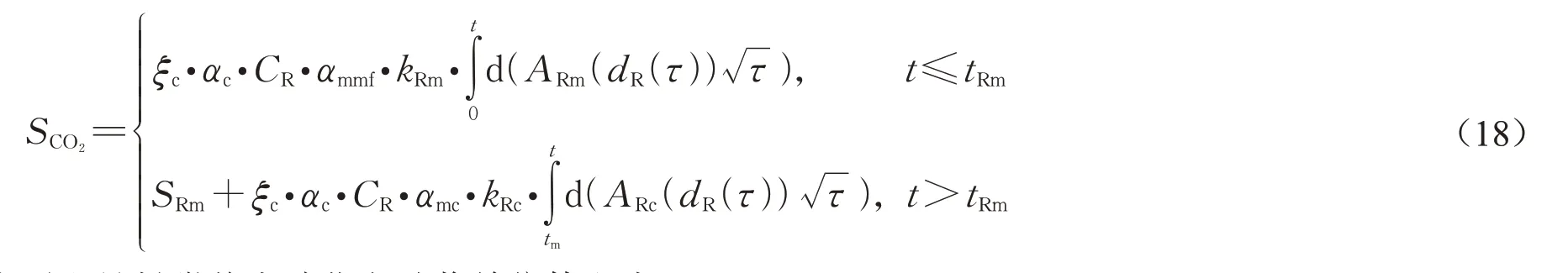

基于碳化反应过程,可建立再生骨料用于再生混凝土阶段的固碳模型,如式(18)所示:

式中:CR为再生骨料附着未碳化老砂浆单位体积内的水泥用量;kRm和kRc分别为水泥砂浆和混凝土碳化系数;dR为再生混凝土的碳化深度;ARm(dR(τ))和ARc(dR(τ))分别为再生混凝土表面砂浆和再生混凝土与二氧化碳接触面积随碳化深度的变化关系,其函数关系由构件形状决定;tRm为再生混凝土表面水泥砂浆完全碳化需要的时间。

3.6 混凝土及再生骨料固碳算例

以C30混凝土剪力墙为算例,根据规范GB50010—2010[17],GB50011—2010[18]和JGJ3—2010[19],剪力墙的最大厚度为300 mm,最小厚度为140 mm,假定剪力墙的平均厚度为240 mm,暴露环境为室外和室内,剪力墙内外表面有平均20 mm的抹灰层,抹灰层碳化系数室外取10.4 mm·年-0.5,室内取23.9 mm·年-0.5。假定剪力墙中混凝土的服役周期为35年[20],则算例中涉及的相关参数如表3所示。

表3 剪力墙混凝土服役期碳固定参数汇总Tab.3 Parameter summary of carbon sequestration during service stage of sheer wall

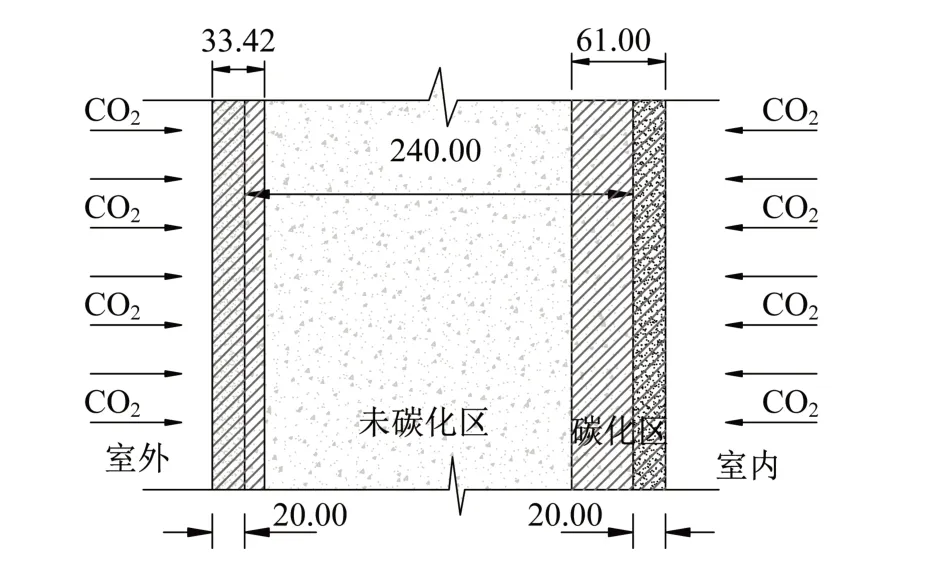

根据式(9)得出剪力墙表面水泥砂浆完全碳化需要的时间为3.7年(室外)和0.7年(室内)。服役35年拆除时碳化总深度为室内41.00 mm,室外13.42 mm。因此混凝土碳化比例为22.7%,碳化后剪力墙截面示意图如图7所示。

图7 剪力墙服役周期(35年)碳化深度示意图(单位:mm)Fig.7 Carbonation depth illustration of sheer wall at the end of service stage(unit:mm)

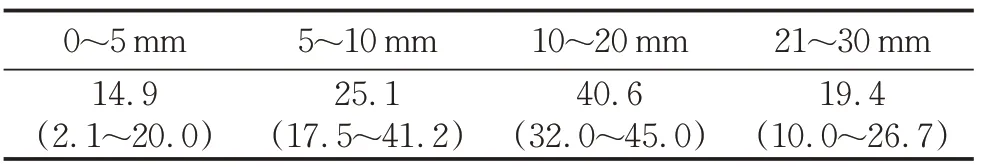

将剪力墙拆除后的骨料分为4种粒径范围分别堆放,分别为0~5 mm,5~10 mm,10~20 mm和20~30 mm。进行固碳计算时,相同粒径范围料堆以平均粒径进行核算,假定对应的平均粒径分别为2.5,7.5,15和25 mm,骨料暴露环境为室外无遮挡,计算过程中涉及的参数取值如表4所示。

表4 不同粒径再生骨料堆固定二氧化碳参数取值Tab.4 Parameter summary of carbon dioxide sequestration calculation of recycled aggregate pile with different diameters

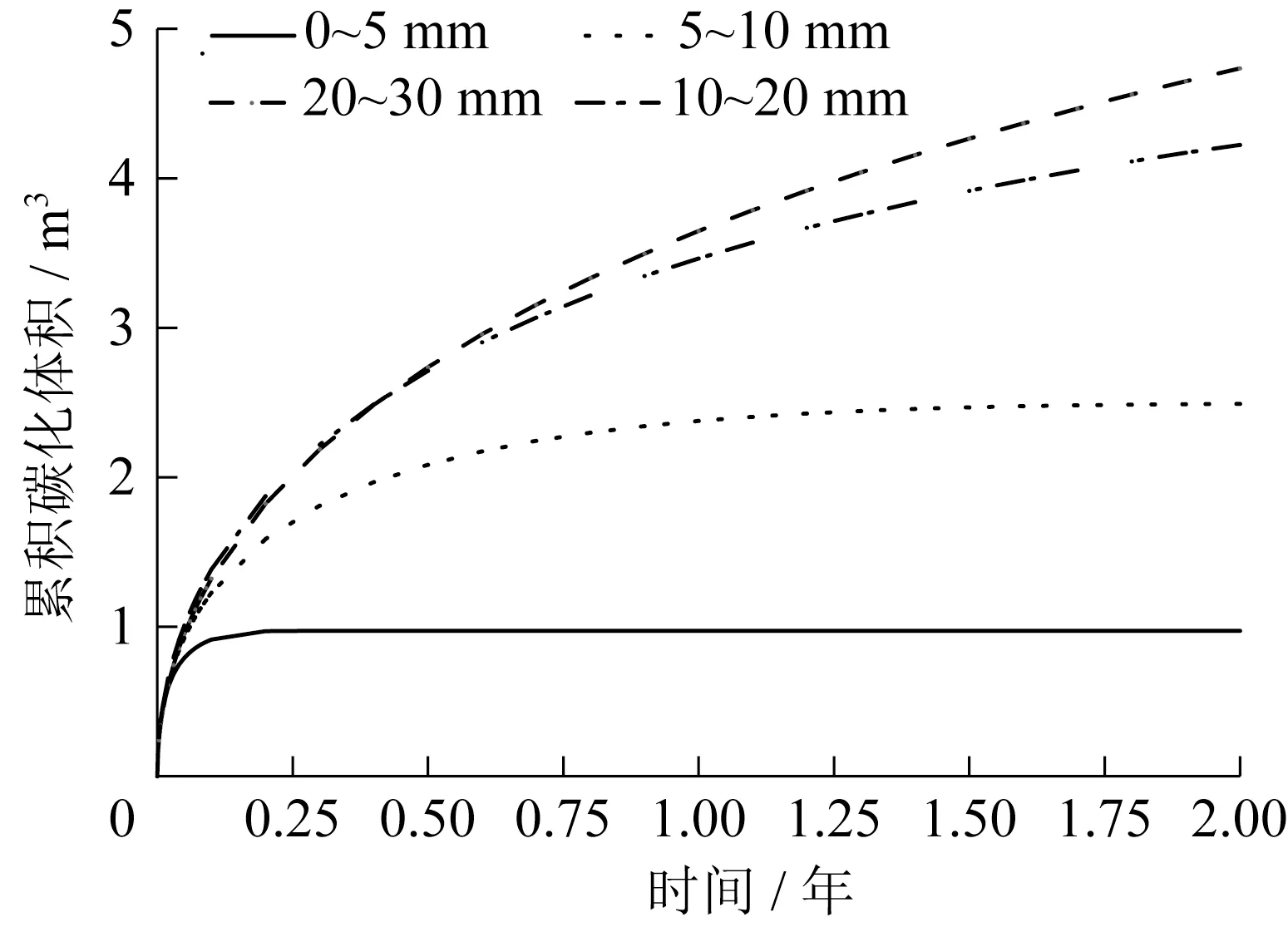

通过提出固碳模型可计算出料堆累积碳化体积如图8所示。可以看出,4种尺寸的再生骨料累积碳化体积在拆除堆放最开始的阶段达到最大增长速率。随着碳化的进行,碳化界面向骨料内部推进,可碳化表面积逐渐减小,碳化深度增长变慢,累积碳化体积增速逐渐放缓,呈现出减小率随着粒径减小而增大的趋势,0~5 mm的再生骨料减小速度最快。另一方面,0~5 mm再生细骨料在3个月左右累积碳化体积达到峰值,表明此后无碳化反应进行,5~10 mm再生骨料累积碳化体积达到峰值的时间节点为2.4年。而尺寸更大的两组再生骨料需要更长的时间才能达到累积碳化体积峰值。

图8 料堆累积碳化体积Vc(t)Fig.8 Accumulated carbonation volume Vc(t)of recycled aggregate pile

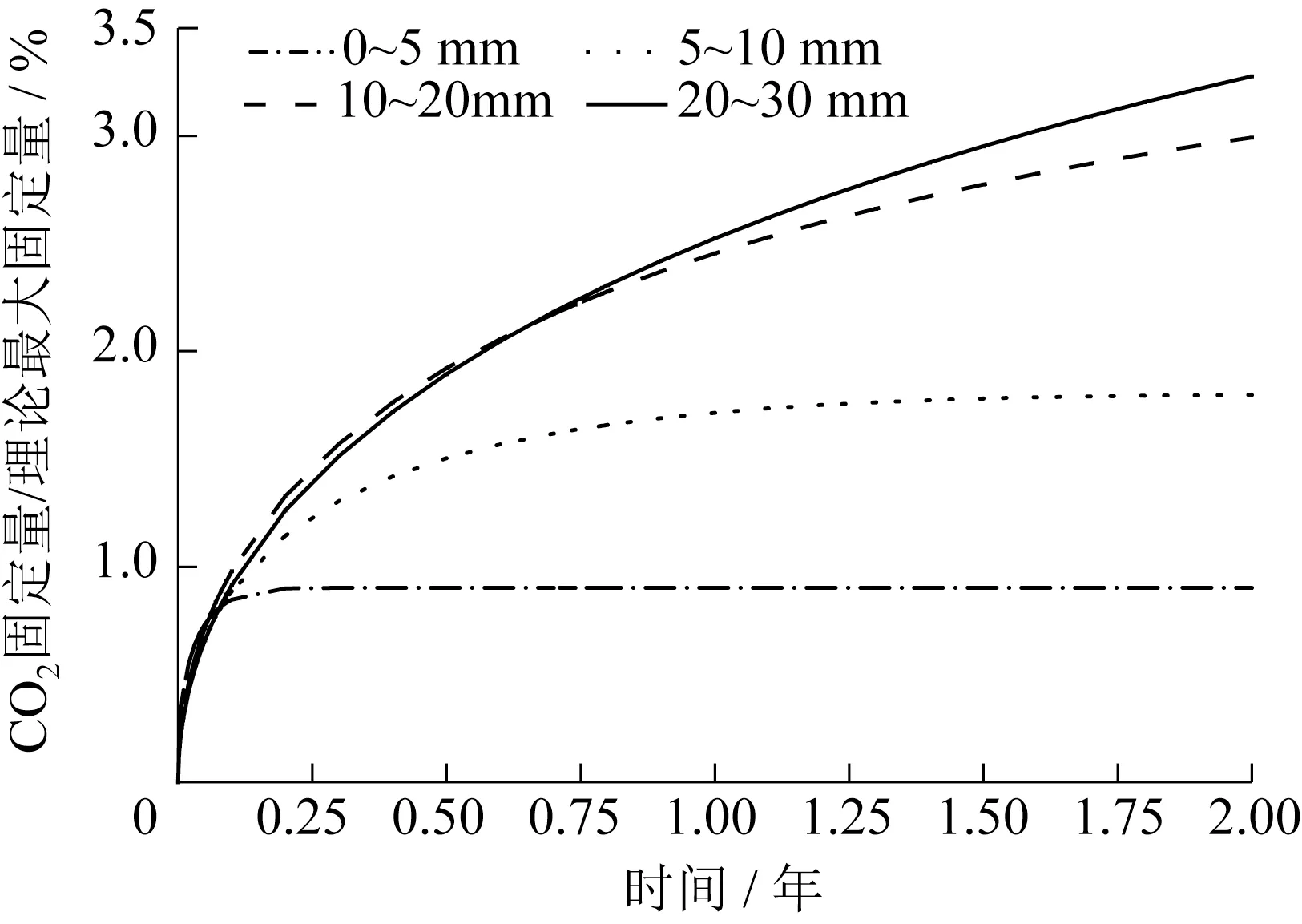

根据累积碳化体积,可以计算出不同粒径的二氧化碳固定量,进而可计算出其与料堆理论最大二氧化碳固定量的比值变化关系,如图9所示。不同粒径再生骨料碳化固定二氧化碳比例不同,随着堆料时间的增加固碳比例均呈先增加后稳定的规律,且开始阶段的固碳比例增加较快,随着堆料时间的延长,固碳比例的增长率变缓直至为0。同时,不同粒径骨料最大固碳比例随着骨料粒径的增加而增加。对于0~5 mm再生细骨料,料堆堆放98 d可达最大固碳比例0.90%。5~10 mm的再生骨料需要2.4年才能实现1.80 %的最大固碳比例。然而,即使20~30 mm的再生骨料,其堆放2年的最大固碳比例仅为3.28%。因此,混凝土拆除后通过再生骨料堆积放置方式可以吸收一定量的二氧化碳,但吸收比例有限,且周期较长,需要采用加速固碳的方式实现再生骨料对二氧化碳的快速大量固定。

图9 固碳比例随时间变化关系Fig.9 Carbon dioxide sequestration ratio versus time

3.7 加速固碳方法

3.7.1 改变放置方式

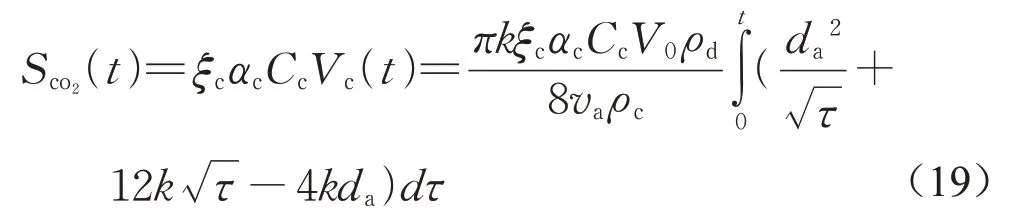

常规堆积放置方式限制了料堆内部再生骨料与空气中二氧化碳的接触,从而导致再生骨料的最大固碳比例维持在较低水平。通过改善骨料的堆积方式,将再生骨料堆积放置方式改为平铺放置,假设平铺厚度为空气与再生骨料可接触的最大深度d,则根据式(16)可建立平铺放置方式下再生骨料的固碳模型如式(19)所示:

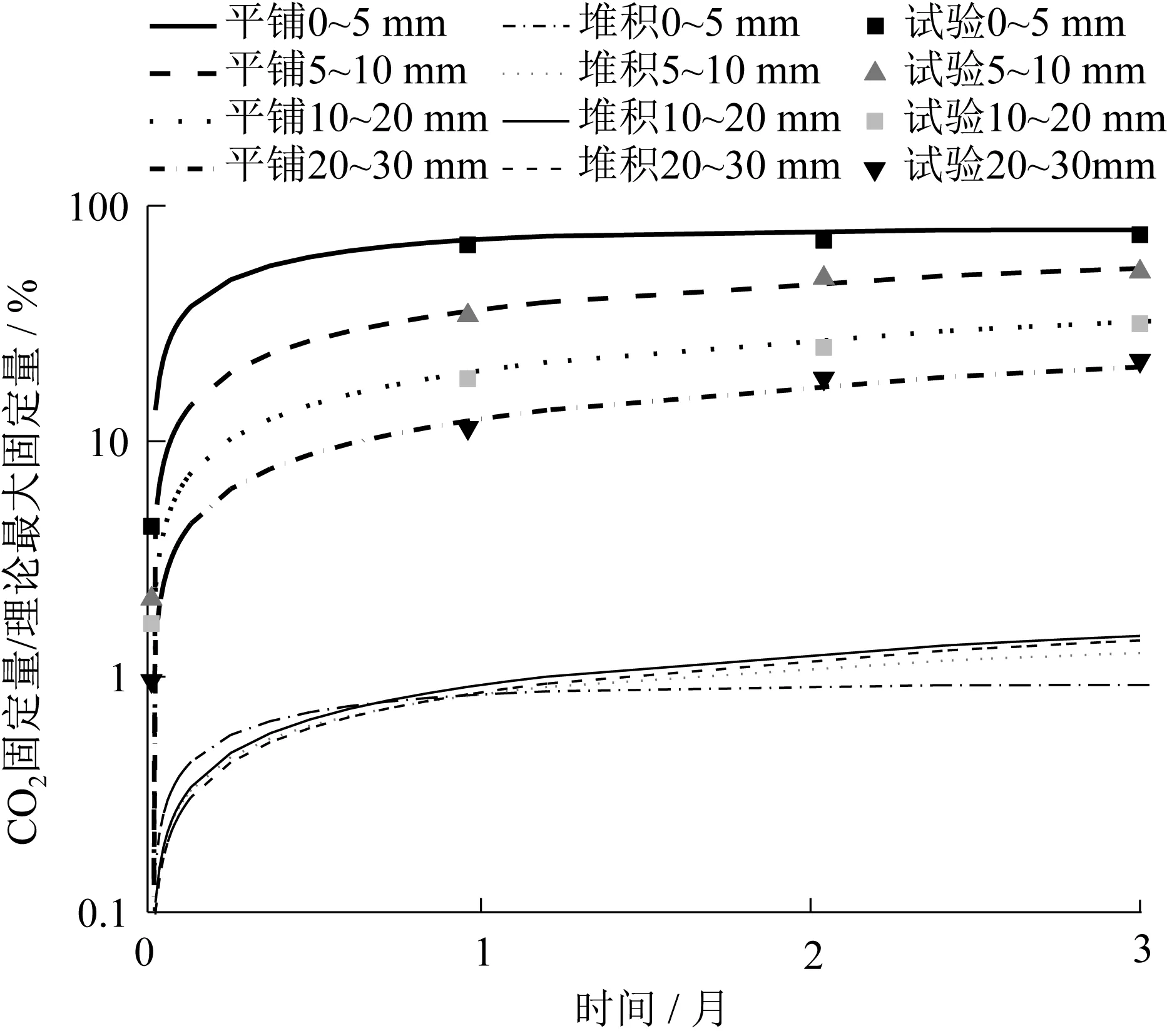

式中:V0为骨料的堆积体积,其余参数取值同式(16)。基于建立的固碳模型,可计算出再生骨料平铺放置时的固碳比例,并对比堆积放置方式,结果如图10所示。

通过图10再生骨料不同放置方式固定二氧化碳的比例可以看出,平铺放置的方式可以有效提升再生骨料的固碳比例。通过一定时间的碳化反应,不同粒径的再生骨料均可实现最大固碳比例77.3%,而不同粒径实现此比例的时间不同,随着粒径的增加,需要的碳化时间越长。对于粒径范围为0~5 mm的再生细骨料,实现最大固碳比例的时间为89 d,而其他三种粒径的再生骨料实现最大固碳比例的时间分别为2.4年(5~10 mm),9.8年(10~20 mm)和27.1年(20~30 mm)。因此,通过平铺放置的方式可以实现再生骨料较大的固碳比例,但并不能提升再生骨料的碳化反应速度,较大粒径再生骨料完全碳化仍需较长的碳化反应时间。为验证模型的正确性,针对不同粒径的再生骨料在普通环境下放置后碳化状态进行了定量测试,结果如图10所示。可以看出试验测试的骨料最初的碳化程度要高于模型,原因在于再生骨料在生产过程中不可避免地发生了少部分碳化,且粒径越小,初始碳化程度越高。随着放置时间的增加,模型预测的再生骨料的碳化程度与试验结果接近。

图10 固碳比例随时间变化关系Fig.12 Carbon dioxide sequestration ratio versus time

相对于再生骨料的堆积放置,平铺放置会占用大量的土地面积。图11显示了平铺放置相对于堆积放置占用的土地面积比。可以发现,不同粒径下平铺放置占地面积扩大倍数不同,粒径越小,扩大倍数越大。当粒径范围为0~5 mm时,平铺放置的方式可使得占地面积扩大至793倍。因此,平铺放置方式较堆积放置需要占用较大面积的土地,不利于该方式的工厂化应用。

图11 平铺放置较堆积放置占地面积的扩大倍数Fig.11 Enlarged ratio of occupied land area of tile pile compared with ordinary pile

3.7.2 提升碳化反应速率

通过提升碳化反应速度,可以增加再生骨料的固碳效率。常用的碳化反应加速方式有调整碳化环境湿度、提升碳化反应温度、增加二氧化碳浓度和压力等[21],根据Wang等[22]的试验结果,特定的环境温度和湿度可有效加速水泥基材料的碳化反应速度。因此,可以预期通过调整环境参数,使不同粒径的再生骨料在常规放置时间内(3个月),实现理论最大二氧化碳固定比例,则对应的再生骨料固碳模型如式(20)所示:

式中:ka为碳化反应加速系数,其取值取决于不同的加速方法,其余参数取值同式(17)。

4 再生骨料碳减排与碳中和

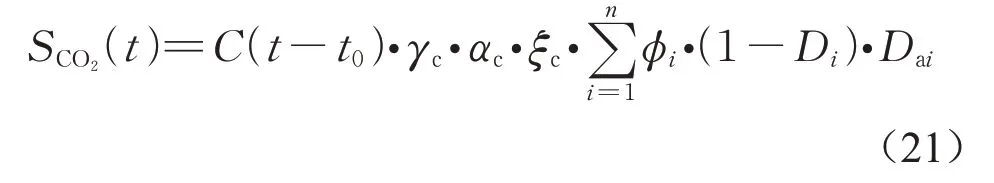

通过建立的再生骨料固碳模型及加速固碳模型,以3.5节选取的再生骨料计算案例中的碳化程度和固碳量为基准,可计算全国产生的再生骨料在2020~2060年内的固碳量,年度固碳量计算模型如式(21)所示:

式中:SCO2(t)为年度二氧化碳固定量;C(t-t0)为年度水泥产量,其中t0为建筑平均服役周期,以我国建筑平均寿命35年为基准,则2020~2060年拆除建筑物对应的建造周期为1985~2025,假定拆除年度混凝土水泥含量即为建造当年用于混凝土拌制的水泥生产量,如图12所示;γc为生产的水泥用于混凝土的比例,此处取69.3%[14];ϕi为破碎后不同再生骨料粒径占比,如表5(表中括号内数值为某一粒径范围下统计的质量占比范围,括号上面的数值为出现概率最大的粒径占比值)所示[14];Di为混凝土的碳化比例,此处基于3.5节中算例,取值为22.7%;Dai为再生骨料的最大可碳化比例,与碳化方式和骨料粒径关系密切,本文选取三种碳化反应方式,分别为堆积碳化、平铺碳化和最大加速碳化,假设最大加速碳化方式可实现3个月内再生骨料的完全碳化,计算时假定再生骨料同一粒径范围内所有骨料粒径相同,均为粒径范围中位数,则不同碳化方式3个月内对应再生骨料的碳化程度如表6所示。

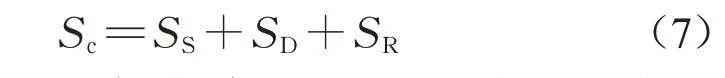

图12 2020—2060年我国拆除混凝土建造时水泥用量Fig.12 Cement consumption of demolished concrete and mortar in 2020—2060

表5 混凝土拆除后不同粒径占比Tab.5 Proportions of waste aggregate of different sizes after demolition%

表6 不同粒径在不同碳化方式下堆料时间(3个月)内的碳化程度Tab.6 Carbonation degree of waste aggregate of different sizes and carbonation reaction in pile stage span

不同碳化方式下计算的年度固碳量如图13所示。结果显示,三种碳化方式的年度固碳量均先增加后保持稳定。最大年度固碳量均出现在2049年,此时,堆积碳化的年度固碳量为0.085亿t,而平铺碳化的年度固碳量为2.69亿t,通过碳化反应最大加速方式的年度固碳量为5.01亿t,相对于堆积碳化固碳增加了60倍。因此,通过改善堆积方式和加速碳化的方法可有效增加再生骨料的固碳量。

图13 不同碳化方式下再生骨料年度固碳量Fig.13 Carbon dioxide sequestration of recycled aggregate in different carbonation reaction modes

通过年度固碳量可计算出再生骨料不同碳化方式下从2020年开始的累积固碳量。同时,以2019年全球固碳总量为基准,可计算出不同碳化方式固定二氧化碳占2019年全年固碳总量的比例,如图14所示。可以发现,通过再生骨料碳化反应的累积固碳随着时间的增加而增加。2020~2025年增量有限,2025年后增量逐渐提高,尤其是2035年后15年。在2060年,通过最大加速方法可使得再生骨料累积固碳量增加105.3亿t,相当于2019年全年总固碳比例为48.06 %,而堆积碳化累积二氧化碳固定量在2060年度为1.78亿t,仅相当于2019年度全年总固碳比例的0.81%。因此,常规堆放碳化的方式可实现再生骨料对二氧化碳的固定,但固定量有限。通过加速固碳方法可释放再生骨料固碳的巨大潜能,是推动碳中和目标实现的重要举措。

图14 不同碳化方式下固定CO2累积增量Fig.14 Accumulated carbon dioxide sequestration in different carbonation modes

5 结语

再生骨料的碳化是一种重要的固碳途径,同时,碳化改性可以有效提升再生骨料的性能。本文在总结再生骨料碳化反应机理和再生骨料改性性能的基础上开展了再生骨料固碳分析。

基于菲克定律建立了混凝土服役期和再生骨料放置期内二氧化碳固定量模型,并选取典型混凝土构件进行固碳量案例分析,结果表明,拆除后不同粒径再生骨料因堆积方式差异呈现不同的固碳比例和速率。常规的堆积方式需要较长的碳化时间,且固定的二氧化碳有限。通过改善堆积方式,可以加快固碳效率,但是面临占用土地面积大的问题。通过加速碳化反应的方式可以有效提升再生骨料的固碳效率。最后,基于三种碳化方式,对2020—2060年间预计拆除混凝土对应的再生骨料的固碳量进行了减碳贡献核算,结果显示,加速固碳方法可释放其巨大的固碳潜能,是实现碳中和目标的重要举措。

作者贡献声明:

王佃超:具体研究工作开展和论文撰写。

肖建庄:论文的选题、研究方法、补充修改。

夏冰:论文修改与检查。

姚激:论文修改与检查。