火灾下高强钢栓焊连接节点力学性能数值研究

2022-12-01强旭红

强旭红,舒 悦,姜 旭,董 浩

(1.同济大学土木工程学院,上海 200092;2.华设设计集团股份有限公司,江苏 南京 210014)

钢材在常温下有较好的力学性能,在火灾高温下力学性能退化,当温度达到400℃时,钢材的屈服强度降至常温时的一半,当温度达到600℃时,钢材基本丧失全部刚度和强度[1]。钢结构发生火灾会造成的人民生命财产、经济等的损失巨大。因此,火灾安全是钢结构安全的重要考量[1-6]。

梁柱节点是钢框架结构的重要连接部件,科研领域对高强钢梁柱节点力学性能进行了相关研究[7-9]。Qiang等[10-13]采用稳态和瞬态火灾试验方法对欧标高强钢S460、S690以及S960进行静力拉伸试验,提出针对高强钢的抗火设计建议及火灾后剩余强度评定建议。刘希月等[14]对4个高强钢框架梁柱栓焊连接节点足尺试件进行低周疲劳往复加载的试验表明,当节点翼缘焊缝质量得以保证且采用有效的构造措施时,高强钢框架梁柱节点能够表现出较好的塑性变形能力和良好的断裂性能。李晓东等[15]对8个H型截面普通钢框架梁柱边节点(栓焊连接、全焊连接以及端板连接节点)进行的抗火试验结果表明,火灾高温下节点破坏形式与节点是否带加劲肋有关,加劲肋的存在可显著改善节点的抗火性能,而节点连接形式对节点抗火性能没有明显影响。目前,梁柱栓焊连接节点在土木工程领域应用广泛,而科研领域对梁柱栓焊连接节点在火灾高温下力学性能的研究滞后,尤其对高强钢梁柱栓焊连接节点抗火性能的研究,屈指可数。

为探究高强钢栓焊连接节点火灾高温下的力学性能,对高强钢Q690和Q960梁柱栓焊连接节点试件在550℃火灾高温下的力学性能进行足尺试验研究,同时对上述节点在常温下的力学性能进行试验研究,并进行对比分析,详见文献[16]。

在火灾试验研究中,不仅结构足尺试验的成本昂贵,而且节点主要组件的应力、应变分布等不易通过试验获得。此外,火灾试验中可监测数据少,而有限元分析可准确模拟节点在加载过程中任意时刻某一研究参数的变化。采用有限元软件对结构或构件进行经济、高效的数值分析成为当前土木领域的一种趋势[17-19]。采用ABAQUS有限元软件对高强钢栓焊连接节点力学性能进行数值模拟,从模型的几何尺寸、单元类型、网格生成、接触定义等方面介绍建模过程,通过有限元分析获得火灾高温下节点的失效模态、M-θ关系曲线、节点抗弯承载力、节点初始转动刚度以及节点转角,并通过试验结果验证数值模拟的正确性。基于经验证的数值模型,对可能影响高强钢栓焊连接节点力学性能的柱翼缘厚度、柱腹板厚度、连接板尺寸、螺栓预紧力、螺栓直径、螺栓强度等级、钢材强度等级以及环境温度进行参数研究。

1 试验试件概况

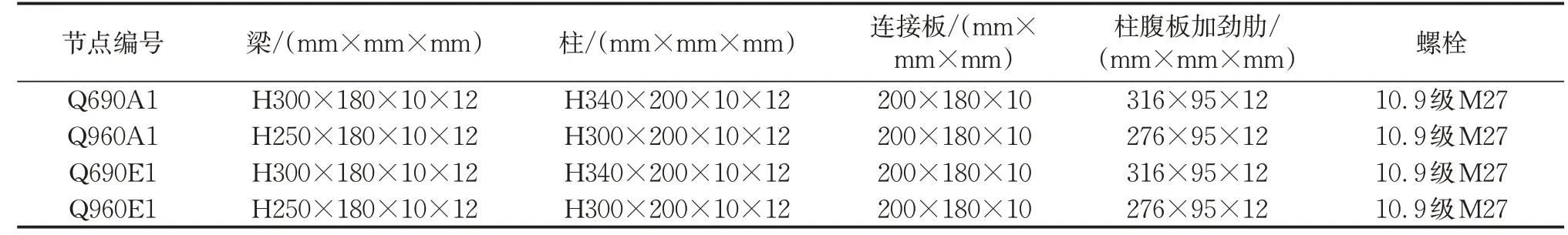

试验中高强钢栓焊连接节点的设计参考欧洲钢结构设计规范Eurocode3:Part1-8[20]和中国钢结构设计标准GB50017—2017[21]。共设计并制作4个高强钢栓焊连接节点试件,分别为Q690A1和Q960A1(符号A表示常温下)与Q690E1和Q960E1(符号E表示火灾高温下),具体试件尺寸如表1所示[16],试验设备及试验情况详见文献[16]。

表1 节点试件尺寸[16]Tab.1 Dimension of connections[16]

2 有限元模型

2.1 单元类型和网格划分

有限元模型的几何尺寸与试验节点试件尺寸一致。有限元模型需进行弹塑性分析,且涉及的节点组件多,各组件间需要定义多种接触关系,节点主要部位需要划分精细的网格。

单元类型选用C3D8R单元,C3D8R单元能有效模拟组件间的接触关系,并准确进行非线性分析,较精确求解位移;当网格存在扭曲时,不会较大影响分析精度;在弯曲荷载下不容易发生剪切自锁。在网格划分中,靠近梁端、节点剪切域、螺栓、连接板、加劲肋等部位划分精细网格,保证有限元分析结果正确性。节点试件、梁、柱、连接板、螺栓以及螺母有限元模型的网格划分如图1所示。

图1 有限元模型网格划分Fig.1 Mesh generation of finite element model

2.2 接触定义和分析步设置

在模型中,梁翼缘与柱翼缘间焊缝以及柱与柱腹板加劲肋间焊缝均为实体建模,采用绑定约束。连接板横截面和柱翼缘间为焊接,螺母与螺栓杆间拧紧不会产生相对滑动,均采用绑定约束。绑定约束如图2所示。连接板与螺栓帽、连接板与螺母以及连接板与梁腹板均采用面面接触,滑移方式为有限滑移,法向硬接触,切向摩擦系数0.4[21]。螺栓杆和螺栓孔(连接板螺栓孔、梁腹板螺栓孔)采用面面接触,法向硬接触,切向不考虑摩擦作用。面面接触如图3所示。

图2 有限元模型中的绑定约束Fig.2 Tie constraints in finite element model

图3 有限元模型中的面面接触Fig.3 Surface to surface constraints in finite element model

常温下有限元分析过程分为4个分析步:第1步,临时约束螺栓自由度,并在螺栓轴线上施加10 N的预紧力,设置初始温度场为20℃;第2步,解除对螺栓的临时约束;第3步,固定所有螺栓的长度;第4步,在梁端布有加劲肋的加载点处施加等效荷载。其中,前三步可保证在减少计算量和分析误差的基础上建立组件间的接触关系。火灾高温下有限元模型前三个分析步与常温下相同,第4步,将模型温度场调整为550℃;第5步,在梁端布有加劲肋的加载点处施加等效荷载。

2.3 材料力学性能

高强钢Q690常温本构模型采用武念铎等[22]的材性试验结果,Q690高温材性以及Q960常温和高温材性试验数据缺乏。因此,本文有限元分析所用高温材性数据采用文献[10,13]的高温材性折减系数,武念铎等[22]的前期研究已验证该系数的合理性。高强螺栓常温及火灾高温下的力学性能采用参考文献[23]的研究结果。

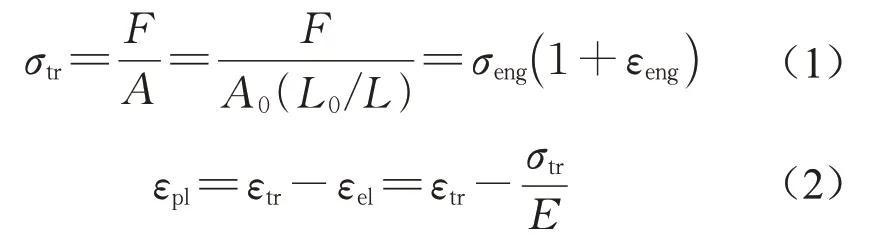

常温下高强钢Q690的应力-应变关系曲线如图4所示,由图可知国产高强钢Q690有明显的屈服平台,国产高强钢Q960的屈服平台消失,但两者均表现出较好的塑性。有限元模型中输入的应力和应变为真实应力和真实塑性应变,按式(1)和式(2)求得:

式中:F为试件张拉荷载;A0和L0为钢材试件的初始截面面积和初始长度;A和L为钢材试件受载荷F作用的即时截面面积和即时长度;σtr、εtr、εpl、εel分别为钢材的真实应力、真实应变、塑性应变和弹性应变;E为弹性模量;εeng和σeng为分别为钢材的工程应变和工程应力。

εeng和σeng按式(3)和式(4)求得:

真实应变与工程应变之间的转换关系如式(5)所示:

3 有限元模型校验

3.1 节点变形与应力分布

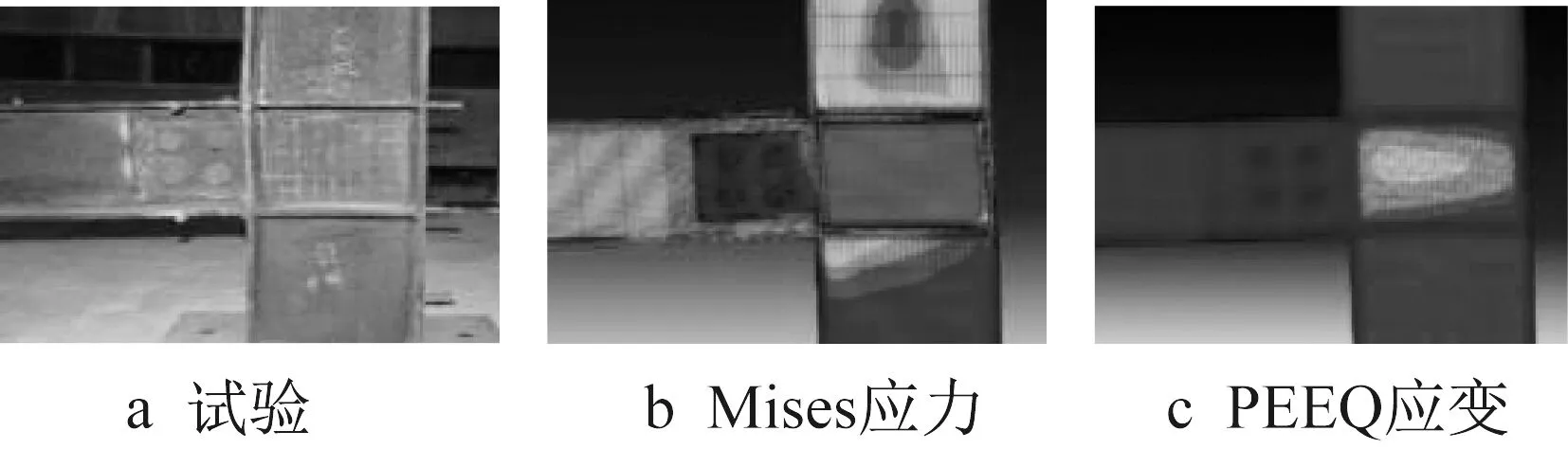

以Q960E1为例,图5为其在550℃火灾高温下,高强钢栓焊连接节点试验结果与有限元结果破坏形态的对比。有限元Mises应力和等效塑性应变(equivalent plastic strain,PEEQ)应变能表征构件的塑性发展情况和变形状态。由图可知,有限元结果与试验结果一致,节点剪切域变形明显。有限元分析还表明:剪切域在发生屈服后,屈服面积在荷载增量较少的情况下会迅速扩展到整个剪切域,最终的剪切域塑性发展充分。

图5 Q960E1最终变形形态的试验与有限元比较Fig.5 Comparison of final deformation modes between test and finite element simulation of Q960E1

550℃火灾高温下,Q960E1栓焊连接节点各个组件有限元结果和试验结果对比分别如图6~图8所示。有限元各组件模拟的变形状态与试验结果一致。

图8 Q960E1梁翼缘-柱翼缘焊缝区域(受拉区)试验与有限元比较Fig.8 Weld zone(tensile zone)of beam flange-column flange between test and finite element simulation result of Q960E

如图6所示,柱端翼缘发生屈曲;如图7所示,有限元应力较大的位置为焊缝裂纹形成并发生扩展的位置。此外,试验结果中Q960E1节点的柱的翼缘屈曲程度略大于有限元结果,这是由于在试验中剪切域过大会导致柱翼缘和柱腹板间焊缝开裂,而随着焊缝裂纹的扩展,柱翼缘屈曲程度加大,而有限元只能模拟焊缝开裂的位置,尚无法进一步模拟裂纹的扩展过程。

图7 Q960E1柱焊缝区域(受拉区)试验与有限元比较Fig.7 Weld zone(tensile zone)of column between test and finite element simulation result of Q960E1

3.2 节点弯矩-转角关系

将火灾高温下栓焊连接节点Q690E1和Q960E1的M-θ曲线有限元结果与火灾高温试验结果进行对比,同时,也将常温下的相关结果进行比较,如图9所示。

图9 M-θ曲线试验与有限元比较Fig.9 Comparison of M-θ curves between test and finite element simulation

由图可知:有限元结果在弹性段拟合效果较好,但试验中节点塑性未能与有限元模拟一样充分发挥。这是由于火灾高温试验时,火灾炉内试验进展无法观察,在节点Q690E1的M-θ曲线刚进入弹塑性段、节点Q960E1的焊缝在弹性段提前开裂后试验加载停止,节点变形状态如图6所示。

图6 Q960E1节点柱翼缘弯曲变形试验与有限元比较Fig.6 Bending deformation modes in column flange between test and finite element simulation result of Q960E1

4 参数分析

在第3节已验证的有限元模型的基础上,在带有加劲肋的梁右端施加竖向荷载。有限元模型中常温钢材材性数据采用参考文献[22,24-25]的研究结果;钢材高温材性取值是在常温力学性能(屈服强度、抗拉强度、弹性模量)的基础上乘以相应的高温力学性能折减系数。其中,名义屈服强度为460、690、960 MPa高强钢材采用文献[10-13]提出的高温力学性能折减系数,屈服强度为345 MPa钢材与高强螺栓分别采用文献[26]和文献[27]提出的高温力学性能折减系数。

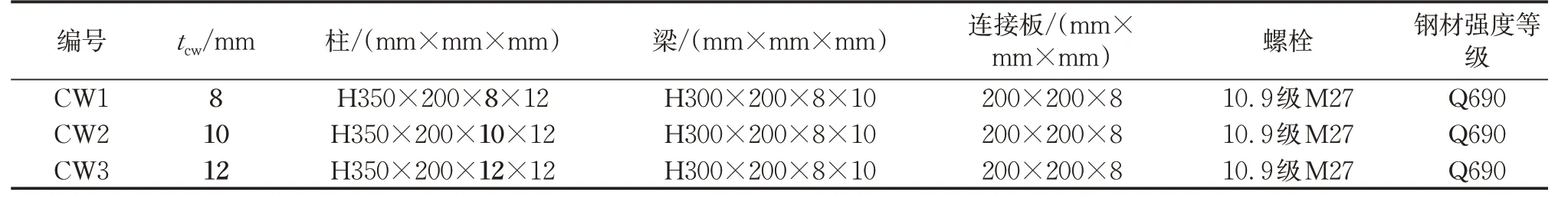

4.1 柱腹板厚度

不同柱腹板厚度(以下称为CW系列)对应的高强钢栓焊连接节点的信息如表2所示,CW系列节点的M-θ关系曲线如图10所示。在有限元分析中火灾高温下节点M-θ曲线的下降段难以获得,故本文以θmax表征节点的转动能力。

图10 CW系列节点M-θ曲线Fig.10 M-θ curves of connections in CW series

表2 CW系列节点各组件信息Tab.2 Component information of the connections in CW series

节点的延性用延性系数δd表征,δd按照式(6)求得:

由M-θ曲线获得的节点力学性能指标如表3所示。

表3 CW系列节点力学性能Tab.3 Mechanical behavior of connections in CW series

由图10和表3可得出结论:在一定范围内,只改变柱腹板厚度对Mmax基本无影响;随柱腹板厚度的增加,My和Kini相应增大,极限转动能力θmax下降。根据式(6)可知:节点延性随柱腹板厚度的增加而增大。对于高强钢栓焊连接节点,其变形主要来源于节点域的剪切变形,柱腹板厚度增加,节点域剪切截面积增大,抗剪变形能力增强,故My和Kini增大,θmax减小。

4.2 柱翼缘厚度

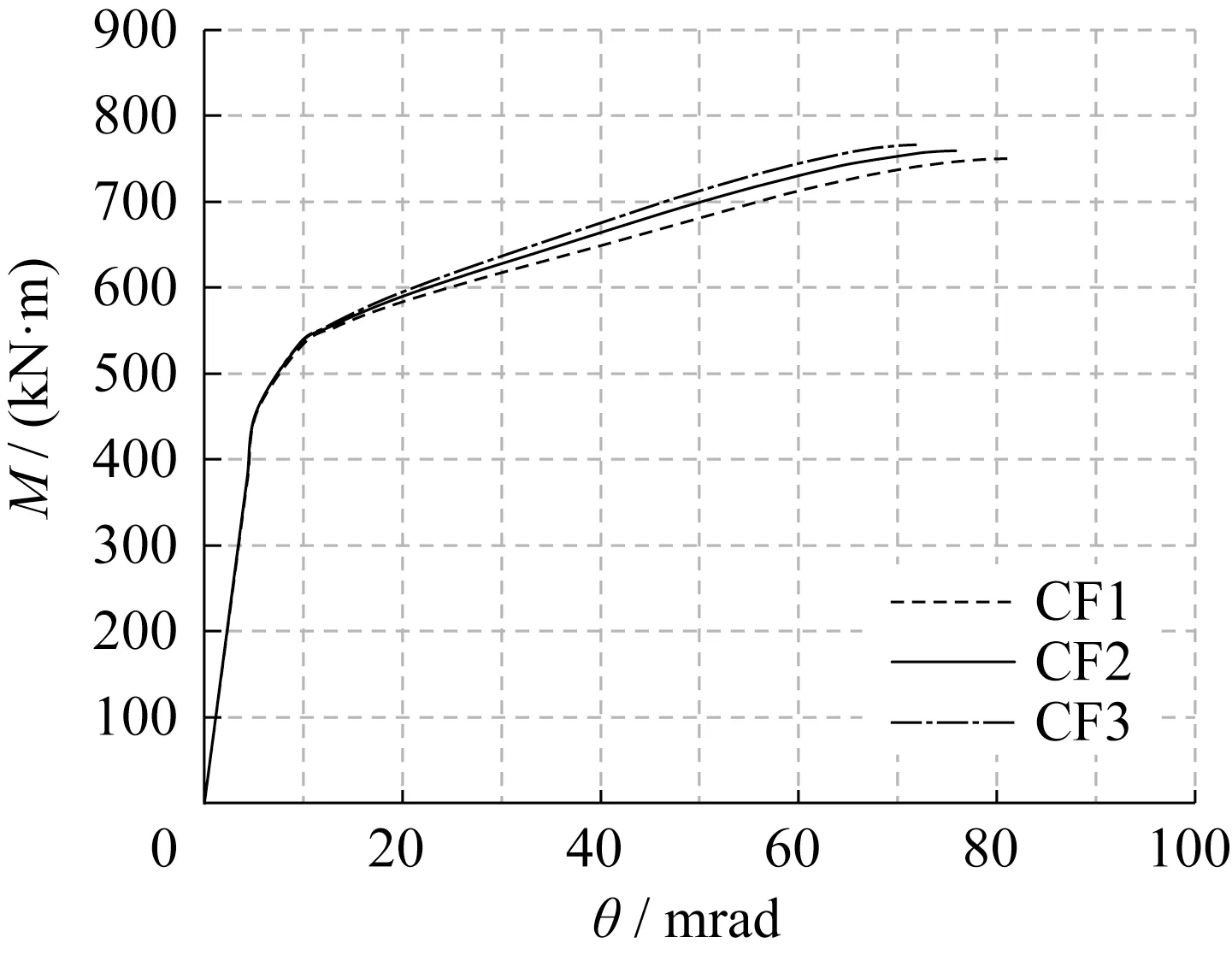

不同柱翼缘厚度(以下称为CF系列)对应的高强钢栓焊连接节点信息如表4所示,CF系列节点的M-θ关系曲线如图11所示,由节点M-θ曲线获得的节点力学性能指标如表5所示。

表4 CF系列节点各组件信息Tab.4 Component information of connections in CF series

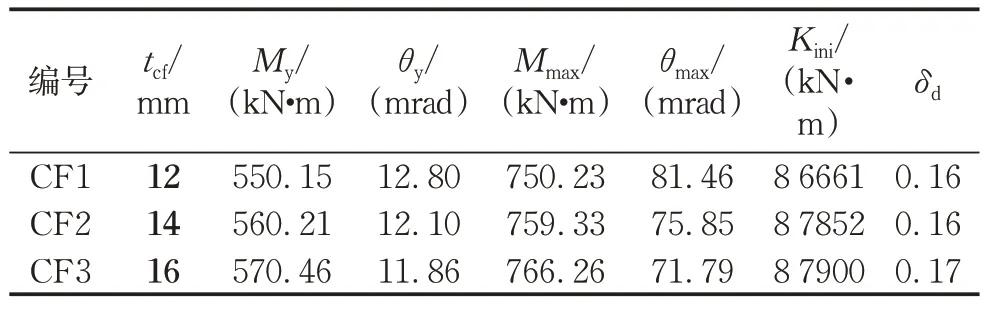

由图11和表5可得出结论:在一定范围内,只改变柱翼缘厚度,对Mmax、My和Kini影响有限;随着柱翼缘厚度的增加,Mmax、My、Kini分别略增长,而θmax下降明显。在加载后期,节点域柱腹板发生屈服,节点剪切变形增大,增加的弯矩主要由柱翼缘和柱腹板加劲肋承担,故Mmax和My有所增加。此外,柱翼缘厚度的改变对节点的延性无明显影响。

表5 CF系列节点力学性能Tab.5 Mechanical behavior of connections in CF series

图11 CF系列节点M-θ曲线Fig.11 M-θ curves of connections in CF series

4.3 连接板尺寸

连接板高度不同(以下称为SH系列)和连接板厚度不同(以下称为ST系列)高强钢栓焊连接节点各组件尺寸如表6所示。SH和ST系列节点的M-θ关系曲线如图12所示,由节点M-θ曲线获得的节点力学性能指标如表7所示。

表6 SH和ST系列节点各组件信息Tab.6 Component information of connections in SH and ST series

图12 SH和ST系列节点M-θ曲线Fig.12 M-θ curves of connections in SH and ST series

由图7可知各条曲线基本重合。由表7可知,随连接板高度和厚度的增加,Mmax和θmax分别略有增大,而My基本无变化。可得出结论:改变梁柱节点的连接板厚度和高度,对节点的力学性能无显著影响。

表7 SH和ST系列节点力学性能Tab.7 Mechanical behavior of connections in SH and ST series

4.4 螺栓

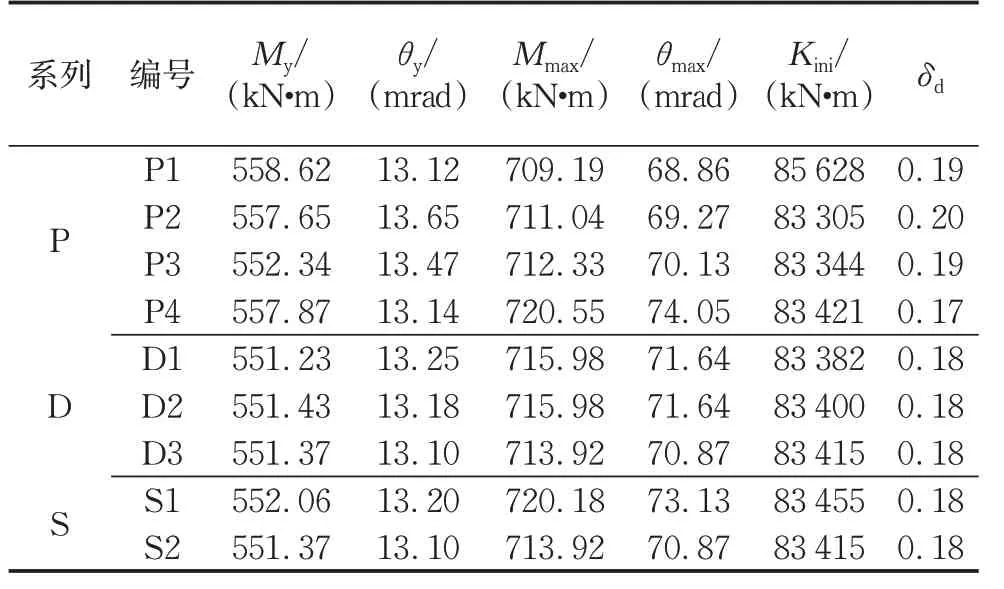

螺栓预紧力(以下简称为P系列)分别取0、50、100以及290 kN;螺栓公称直径(以下简称为D系列)分别取20、24、27 mm;螺栓等级(以下简称为S系列)分别取8.8S、10.9S。相应系列的高强钢栓焊连接节点各组件信息分别如表8、表9所示。螺栓各系列节点的M-θ曲线如图13所示,相应各系列节点的力学性能指标见表10。

表8 P系列节点各组件信息Tab.8 Component information of connections in P series

表9 D和S系列节点各组件信息Tab.9 Component information of connections in D and S series

由图13和表10可知,改变螺栓的预紧力、螺栓的公称直径及螺栓的等级,对节点的主要力学性能基本无影响。对于高强钢栓焊连接节点,施加不同的螺栓预紧力,只改变连接板和梁腹板之间的接触压力,从而增大连接板和梁腹板之间的摩擦力,使剪力传递更有效,但对节点最终的转动并无明显影响。此外,高强钢栓焊连接节点的破坏一般不由螺栓控制。故可得出结论:改变螺栓的预紧力、螺栓的公称直径及螺栓的等级对节点的主要力学性能无实质性的影响。

表10 P、D和S系列节点力学性能Tab.10 Mechanical behavior of connections in P,D,and S series

图13 P、D和S系列节点M-θ曲线Fig.13 M-θ curves of connections in P,D and S series

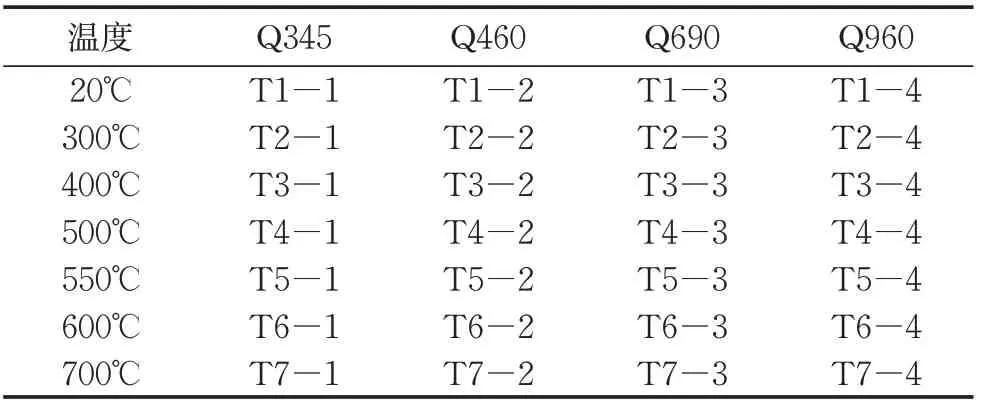

4.5 温度

对处于不同环境温度的栓焊连接节点的力学性能进行研究,每个温度段包含Q345、Q460、Q690、Q960四种强度等级的节点,柱尺寸为H350×200×10×12,梁尺寸为H300×200×10×12,连接板尺寸为200×200×10,高强螺栓等级为10.9级M27,根据温度与钢材强度等级将试件分组编号,如表11所示。

表11 试件编号Tab.11 IDs of test specimens

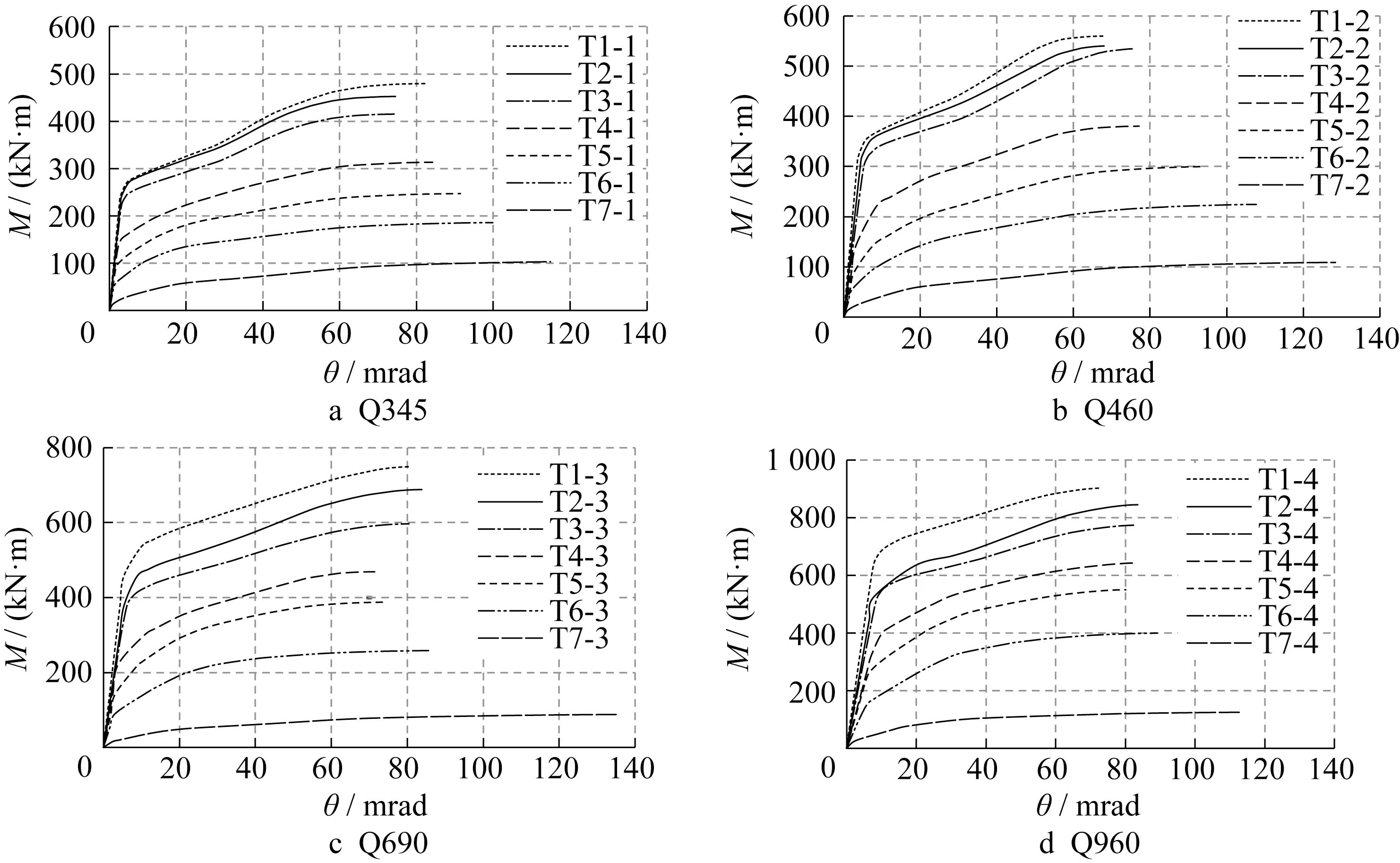

有限元分析获得温度系列节点的M-θ曲线如图14所示。由图可知,随温度的升高,Mmax、My及Kini下降。

图14 温度系列节点M-θ曲线Fig.14 M-θ curves of connections in temperature series

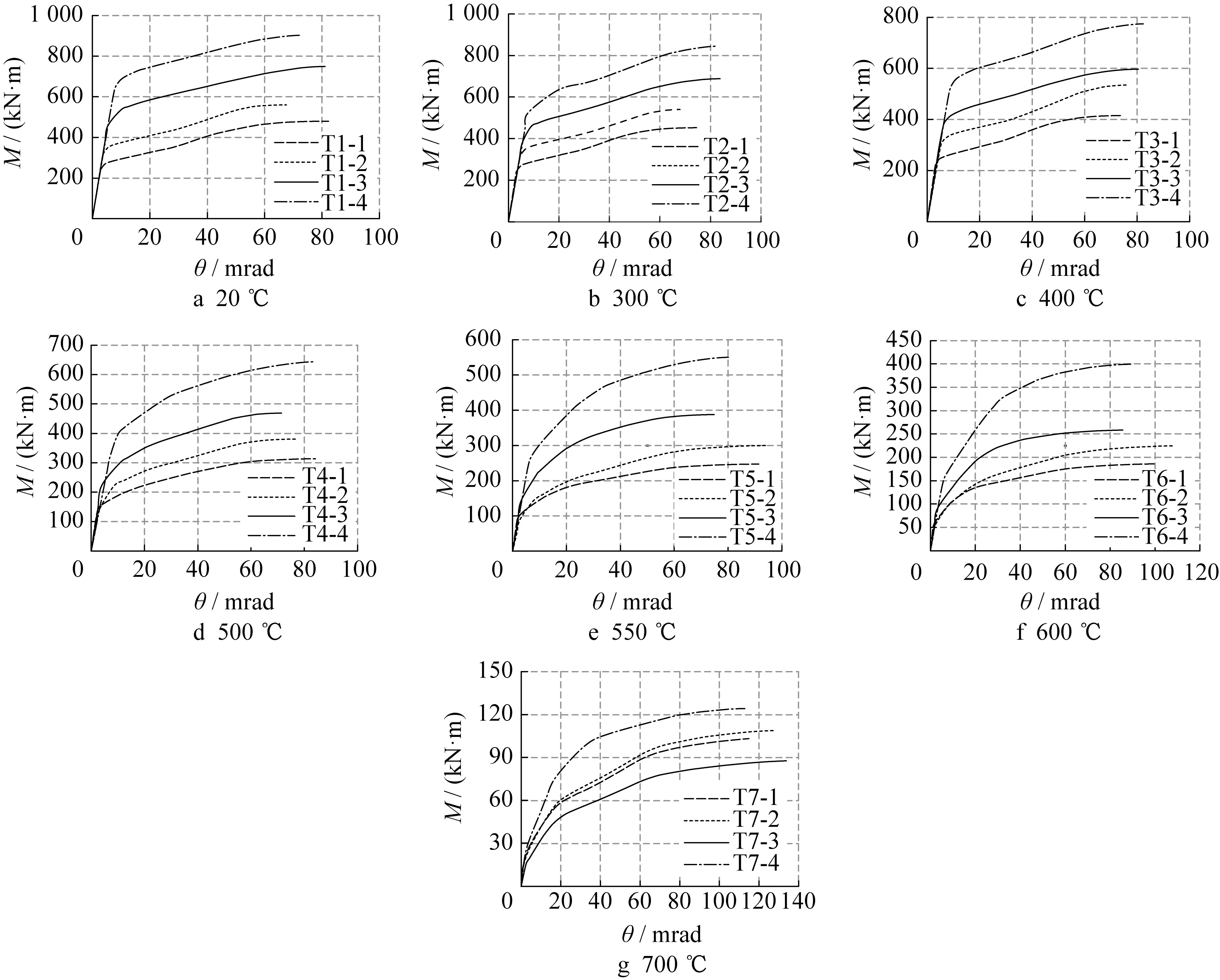

将所有节点在相同温度下按照不同钢材强度等级进行分类,其M-θ曲线如图15所示。由图可知,在相同温度下,随节点钢材强度等级的提高,Mmax增大;在温度不高于300℃时,不同强度等级节点的Kini较为接近;在温度高于300℃时,不同强度等级的Kini相差较大,在700℃时,最大的Kini与最小的Kini差值超过前者的50%。

在图15g中,钢材强度等级为Q690的节点(编号T7-3)位于4条曲线的最下方,这是因为文献[22]中材性试验采用的Q690钢材材性离散性较大,有限元模型中输入的材性值偏低;并且本文Q690高温力学性能数据采用的为Q690常温材性试验数据乘以S690高温折减系数,然而欧标钢与国产钢的生产加工工艺不同可能导致高温折减系数不同,这可能是误差的主要来源。

图15 相同温度下不同强度等级节点的M-θ曲线Fig.15 M-θ curves of connections made of different steel grades at the same temperature

当节点在温度400℃~600℃时,My、Mmax和Kini下降最快,大约仅为常温时的一半。当温度达到700℃时,My不超过常温的12 %,Mmax约为常温的12%~22%,Kini不超过常温的15%。

4.6 钢材强度等级与梁柱翼缘、腹板厚度的综合影响

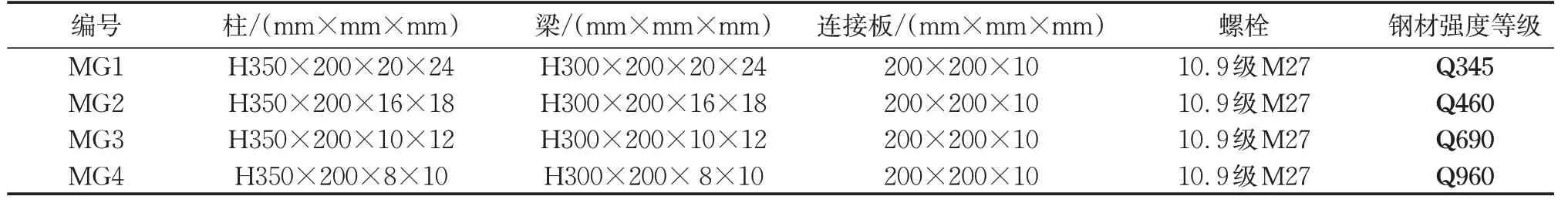

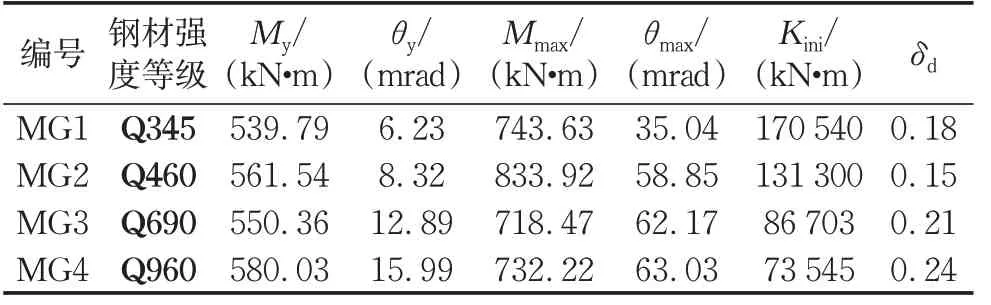

不同强度等级(以下称为MG系列)对应的栓焊连接节点各组件信息如表12所示,MG系列节点的M-θ曲线关系如图16所示,对应节点的力学性能指标如表13所示。

表12 MG系列节点各组件信息Tab.12 Component information of connections in MG series

由 图16和表13可 知,MG1与MG2的曲 线、MG3与MG4的曲线一致。可得出结论:在一定范围内,改变节点材料所用钢材强度等级,同时匹配合适的梁、柱的翼缘厚度及腹板厚度,保持梁和柱的截面高度不变,可获得相近的My。随节点所用钢材强度等级的提高,节点的塑性转动能力θy和θmax提高,Kini减小。在栓焊节点极限承载力相近的情况下,钢材强度等级提高,节点所用的构件截面的翼缘和腹板的厚度得以减小,使θy和θmax提高。同时,构件截面积的减小,导致节点的抗剪能力降低,从而使Kini减小。此外,由MG2~MG4的节点延性系数可知,随钢材强度等级的提高,节点的延性也有所提高。

图16 MG系列节点M-θ曲线Fig.16 M-θ curves of connections in MG series

表13 MG系列节点力学性能Tab.13 Mechanical behavior of connections in MG series

5 结论

(1)本文的有限元模型能正确模拟常温下和火灾高温下高强钢梁柱栓焊连接节点的变形、M-θ曲线关系和失效模态。

(2)只改变柱腹板厚度,对高强钢梁柱栓焊连接节点的Mmax基本无影响。随着柱腹板厚度的增加,My和Kini相应增大,θmax减小;只改变柱翼缘厚度,随着柱翼缘厚度的增加,Mmax、My、Kini分别略增长,而θmax下降明显。

(3)改变梁柱节点的连接板厚度和高度,对高强钢梁柱栓焊连接节点的力学性能无显著影响;高强钢梁柱栓焊连接节点的失效主要由焊缝控制,故在一定范围内,改变螺栓预紧力、螺栓直径、螺栓强度等级,对高强钢梁柱栓焊连接节点的力学性能无显著影响。

(4)随着温度的升高,Mmax、My和Kini均相应降低;高强钢梁柱栓焊连接节点在温度400℃~600℃时,Mmax、My和Kini下降最快,大约仅为常温时的一半;当温度达到700℃时,My不超过常温时的12%,Mmax约为常温时的12 %~22 %,Kini不超过常温时

15%。

(5)在相同温度下,随节点钢材强度等级的提高,栓焊连接节点的Mmax增大;在温度不高于300℃时,不同强度等级的Kini较为接近;在温度高于300℃时,不同强度等级的Kini相差较大,在700℃时,最大的Kini与最小的Kini差值超过前者的50%。

(6)在不改变节点梁、柱截面高度的情况下,通过调整节点所用钢材强度等级,同时匹配合适的梁、柱的翼缘厚度与腹板厚度,即强度较低钢材的节点匹配较厚的梁柱翼缘和腹板,强度较高钢材的节点匹配较薄的梁柱翼缘和腹板,可获得相近的节点塑性抗弯承载力My,以及更高的节点的塑性转动能力θy和极限转动能力θmax,从而实现节点优化设计与其抗火性能的优化分析。

作者贡献声明:

强旭红:本研究的试验设计者和试验研究的执行人,完成数据分析、论文初稿的写作。

舒悦:参与试验设计和试验结果分析。

姜旭:项目的构思者及负责人,指导试验设计、数据分析、论文写作与修改。

董浩:参与论文撰写与修订。