吸附塔格栅压差上涨原因分析及应对措施

2022-12-01李杰

李 杰

(中海油惠州石化有限公司,广东 惠州 516086)

对二甲苯(PX)是从经过催化重整制得的汽油中,先后通过分馏、吸附或者结晶等分离提纯方式得到的化工原材料,主要用于生产涤纶纤维所需的聚酯和树脂,还广泛应用于农药和染料等领域。目前从混合二甲苯中分离提纯得到PX的工艺主要有:美国UOP公司Parex吸附工艺、法国IFP公司Eluxyl工艺、中国石化芳烃成套技术、美国BP公司深冷结晶分离技术以及吸附-结晶组合工艺[1]。除深冷结晶外,上述工艺均为吸附分离技术。

吸附分离技术的三个核心技术是吸附剂、吸附塔内构件和控制系统,其中格栅是吸附塔内构件的重要组成部分[2]。格栅因其特定功能,结构复杂,多为焊接而成,易出现破损情况,造成格栅压差升高,导致吸附塔内液体出现偏流、返混或吸附剂大量跑损等现象,从降低PX纯度及收率[3]。

为避免对装置进行全面停工换剂检修带来的安全风险及经济损失,多采用逆向反冲洗控制压差快速上涨问题。但目前国内以Parex工艺的反冲洗技术的研究为主,本文以采用Eluxyl工艺的某石化厂为例,证明反冲洗能有效缓解吸附塔压差快速上涨、提高PX纯度和收率。

1 格栅的结构及安装方法

1.1 格栅的结构

吸附塔塔径8.1 m,采取双塔串联模式运行,单塔12床层,共24床层;含顶底格栅,共计24层格栅。受人孔孔径限制,为方便吊装,与Parex工艺等面积分成24块扇形不同,Eluxyl工艺每层格栅等宽分为16块,吊装进塔后通过钨极氩弧焊拼接而成,并通过分配管法兰与环形室的金属软管法兰相连。其中,吸附塔格栅是主要由支撑板、上层约翰逊网、下层约翰逊网、封板、分配管、分配盒和挡板等零件焊接而成的非实心结构,如图1所示。

图1 单块格栅俯视图(a)及其右视图(b)

格栅可分为外部支撑结构和内部分配结构。外部支撑结构由支撑板、约翰逊网及封板组成。为阻挡吸附剂进入格栅,采用致密楔型约翰逊网,其间隔小于0.2 mm;为了获得更高的液体流入格栅速率以及更低的液体流出格栅速率,上层约翰逊网采用上宽下窄的楔型结构,而下层约翰逊网则采用相反的上窄下宽结构[4]。支撑板为约翰逊网提供足够刚度、强度的平面骨架,两者共同构成格栅的上、下表面。封板通过焊接与格栅的上下表面拼接形成封闭的格栅整体外部结构,同时支撑板和封板还可保证格栅上、下层约翰逊网的水平度。

内部分配结构主要由分配管、分配盒以及挡板组成。与Parex工艺每块格栅板有一根分配管不同,Eluxyl工艺每块格栅板有三根分配管:一根吸附进料(F)/解析剂进料(D)和两根抽出液(E)/抽余液(R)分配管,这与Eluxyl程控阀有关。

格栅既起到支撑固体吸附剂的作用,又能够阻挡吸附剂穿透进入格栅内部[5]。此外,通过分配管插入分配室深度不同,结合挡板的分隔,格栅对流经上一床层吸附剂进入格栅内部的液体实现收集、混合,并将液体阻挡在格栅中上部,最终随抽出液或抽余液流出吸附塔;同时,将通过分配管进入格栅中下层的F/D均匀、匀速地分配到该格栅下一床层吸附剂。

1.2 格栅的安装方法

格栅采取自下而上逐层安装的方式,某一格栅完成安装、检验后,采用专利商的密相装填技术,装填固定质量的吸附剂并人工扒平,该床层吸附剂装填验收合格后,继续安装上一层格栅。

格栅安装的具体步骤如下:(1)格栅吊装进入吸附塔前,清理吸附塔内环境,避免存留杂质对格栅本体造成损伤或阻碍塔内流体分布均匀;(2)对格栅进行气密检查,确保格栅内部件密封性;(3)提前检查格栅水平度,并对每层各块格栅标号,若不达标,则由专利商进行修理打磨或返厂维修[6];(4)依次将检查合格的格栅板吊进吸附塔内,按顺序将格栅板安装在吸附塔内支撑梁上,借助T型条调整格栅板间间距,并在格栅下表面点焊垫铁,以调节该格栅板整体水平度;(5)格栅板尺寸应略小于吸附塔内实际尺寸,故格栅与塔壁、格栅与中心管、格栅与格栅之间存在缝隙,需通过逐层塞填石棉绳来密实填充上述缝隙;(6)将U型卡具按规定距离焊接在相邻格栅板上,起到固定石棉绳及格栅的作用[7];(7)检测所有焊缝,并对缺陷处进行修补;(8)格栅分配管与环形室金属软管通过法兰进行连接,连接时保证固定扭矩,以确保法兰受力均匀,连接紧密;(9)对格栅本体法兰至环形室间进行气密试验,确保格栅分配管、金属管及环形室及法兰面无泄漏[8]。

2 格栅压差及其上涨原因分析

2.1 格栅压差意义

第N层格栅压差是指第N层格栅下部、第N+1床层整体及第N+1层格栅上部之间的压降,即除顶格栅拥有独立压差表、底格栅压差为12或24床层F线/D线根部压力与底封头冲洗出压力的差值外,中间各床层格栅压差均是通过上一床层F线/D线根部压力与本床层吸附进料/解吸剂进料管线根部压力作差得到。

格栅压差反映格栅内部是否有异物以及格栅完好性,AXENS规定格栅压差≤70 KPa(顶格栅≤50 KPa),格栅压差过高存在格栅撕裂风险,导致吸附剂突破格栅约翰逊网的束缚而大量跑损。格栅压差高,不利于液体分配,降低液体混合均匀程度,导致PX产品纯度、收率大幅下降[2]。若格栅发生严重撕裂,降低生产负荷也无法维持产品纯度时,只能被迫停工,对吸附塔进行至少60天的换剂检修,将对全厂产销造成重大影响,严重降低生产效益。因此,格栅压差变化是吸附塔正常运行期间最有效果的直接观察手段。

2.2 格栅压差上涨原因分析

机械杂质或吸附剂进入格栅内部,因约翰逊网的楔型结构,无法突破下层约翰逊网,最终沉积在格栅下层约翰逊网上,堵塞液体流通通道,造成格栅压差上涨。其进入格栅内部的主要原因有:设备本质缺陷造成破损、因施工质量导致内构件出现破损以及日常工艺操作不规范。

2.2.1 设备本质缺陷

施工时对所有焊缝进行了检测,多采用渗透检测(PT)、射线检测(RT)和超声检测(UT)中的一种或两种部分结合的方式进行检测。但PT主要检查表面裂缝、RT无法检测到与光源垂直方向的内部缺陷并不适用于锻件检测[6]。即使UT能检测到设备本质缺陷,但目前多为20%~50%UT与100%PT或RT相结合,故可能存在设备本质存在缺陷的问题。吉章红通过金相检测及力学试验,发现分配管三通因未经正火处理,存在本质缺陷[9]。

2.2.2 施工质量不达标

施工质量不达标主要是施工方未按照施工规范进行无应力焊接,导致焊接质量差,出现裂纹甚至开裂。另外,还有如:分配管和金属软管、金属软管和环形室等法兰连接处,因垫片使用不当且强行对中,导致出现螺栓松脱;焊接质量不达标,出现缺焊、脱焊等情况,导致格栅出现破损[3];格栅安装前机械杂质未清除、格栅水平度不达标等施工质量问题。

2.2.3 日常工艺操作不规范

日常操作过程中,应避免吸附塔压力大幅波动,吸附塔相关物流机泵切换、工艺流程改动、开关阀维修等作业,应精细操作,宁慢勿错。国内PX生产商曾因开关阀误操作,导致安全阀起跳,顶格栅撕裂。应及时切换清理压差高的过滤器,避免杂质穿透;投用过滤器前,确保过滤器内无异物,避免杂质随物流直接进入格栅。注水量调整不当,易使吸附剂因水含量过高,热解粉化,粉化颗粒因直径小于格栅约翰逊网间隙进入格栅内部或在格栅上层约翰逊网处发生板结等。另外,吸附剂自身强度不足,不断磨损,也会产生微小的吸附剂颗粒,出现与热解粉化类似现象。

3 格栅压差上涨的控制方法

当格栅压差上涨是由外部杂质穿透引起,在消除源头杂质,过滤器定期清理后,格栅压差将逐渐趋于稳定且不再上升,但此种情况概率较小。格栅压差上涨多为由塔内部出现漏点或吸附剂强度不足磨损粉化引起。除停工卸剂检修外,无法根本上彻底解决。目前常采用降低内循环流量、降低吸附负荷、反冲洗、隔离泄漏格栅等方式,控制格栅压差上涨速率。其中前两者均是降低吸附塔内液相流量,以匹配因堵塞而不断减少的流通面积,故PX收率及产量必然降低,减少生产效益。

3.1 反冲洗

3.1.1 反冲洗定义

因Eluxyl和Parex工艺均使用模拟移动床技术,所以其反冲洗原理是一致的。模拟移动床技术是指:吸附剂作为固相是固定不动的,液相经塔底循环泵实现吸附塔底部-吸附塔顶部-吸附塔底部的循环,并由控制系统控制完成自上而下的进料/出料,从而达到固相相对液相逆向移动的效果。正常生产中,液相始终自上而下运动,所以吸附剂进入格栅后,会受力向下运动,沉积在格栅中下部。反冲洗是指,通过特殊操作使液相自下而上运动,形成向上的冲击力,使沉积的吸附剂克服重力、向上运动,最终再通过与泄漏格栅相连的管道排出。

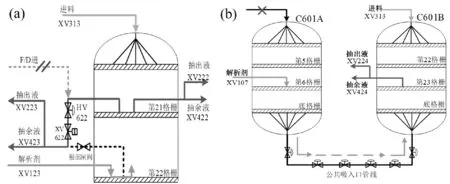

而Eluxyl与Parex工艺的控制系统完全不同,故其反冲洗流程大不相同。采用Eluxyl工艺的某石化厂反冲洗流程如下:若中间第N层格栅压差高,则通过第N+1层格栅相连的D线输入大量解吸剂,解吸剂自下而上经第N+1层床层进入第N层格栅,并通过与第N层格栅相连的E线和R线离开吸附塔;若B塔塔底格栅压差高,则解吸剂经A塔某一格栅相连的D线输入,通过A塔/B塔塔底间公共吸入口管线、B塔塔底格栅及B塔底第24层吸附剂进入第23格栅,并与第23层格栅相连的E线/R线离开。期间维持吸附进料自塔顶进入,以保证其他格栅稳定,详见图2。

图2 第21层格栅反冲洗流程(a)及B塔塔底+23层格栅反冲洗流程(b)示意图

此外,为达到更好的反冲洗效果,对中间第N层格栅还进行吸附进料/解吸剂进料腔室冲洗,具体步骤如下:确保第N+1层格栅的E线/R线的根部阀及第N层格栅的F线/D线程控阀关闭,解吸剂通过第N+1层床层进入第N层格栅,并经第N层格栅的F线/D线旁路,至第N+1层格栅的E线/R线离开。

3.1.2 反冲洗效果对比

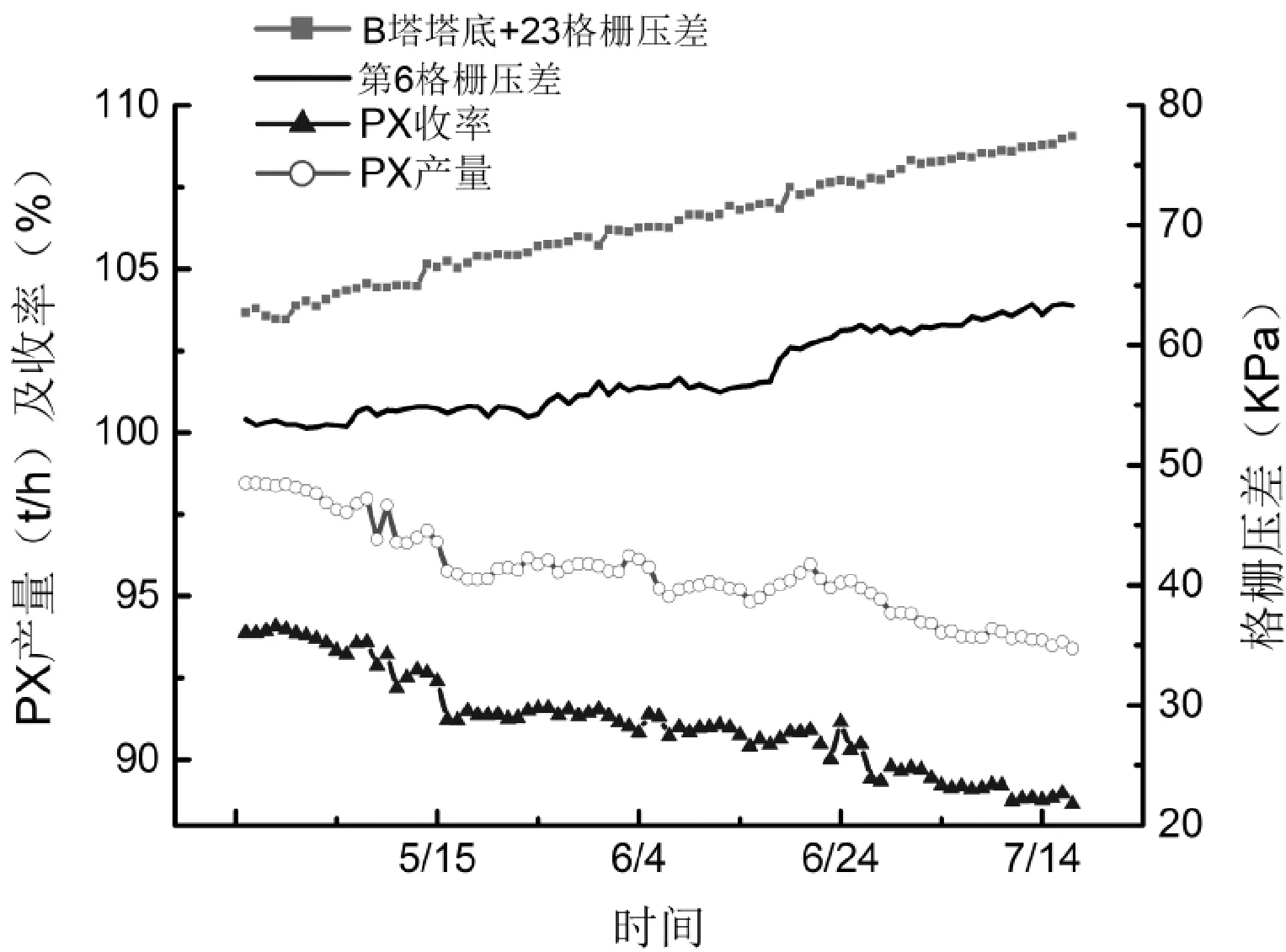

从四月中旬开始,该厂始终维持吸附塔负荷91%,PX产品纯度(99.72±1)wt%。7月中下旬对第6格栅及B塔塔底+23层格栅依照上述方法进行反冲洗。反冲洗前格栅压差、PX产量、纯度及收率变化,见图3。

图3 反冲洗前格栅压差、PX产量及收率变化趋势图

从图3可以看出,反冲洗前,第6格栅和B塔塔底+23格栅压差呈明显上涨趋势,PX收率及产量明显减少。

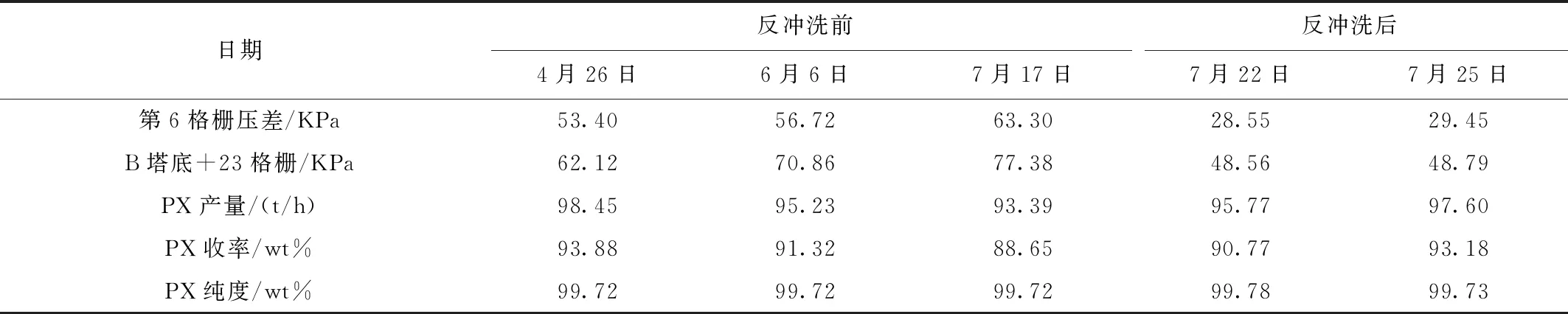

从表1中可以看到,相同吸附负荷下,反冲洗后,格栅压差均有大幅下降,第6格栅压差由63.3 kPa降至29.9 kPa,B塔塔底+23格栅压差由77.4 kPa降至48.5 kPa;反冲洗前PX收率从93.88wt%降至88.65wt%,PX产量由98.5 t/h降至93.4 t/h,反冲洗后PX纯度、收率及产量均有明显提升,反冲洗后PX纯度最高达到99.78wt%、PX收率恢复至93.18wt%、PX产量增加4.2 t/h。

表1 反冲洗前后格栅压差、PX产量、收率及纯度对比

但反冲洗操作控制不当,也会对格栅造成冲击,产生新的漏点;若反冲洗次数过多,会造成吸附剂大量跑损,将影响PX纯度及收率。

综上所述,反冲洗能减少问题格栅压差,有效控制吸附塔格栅压差异常上涨速度,并显著提高PX纯度和收率。但反冲洗不能从根本上解决格栅压差上涨问题,同时逆向冲洗对格栅具有一定风险性,所以仅作为被迫性解决手段。

3.2 隔离泄漏格栅

对特定格栅进行局部工艺管线改造,结合控制系统及现场阀门,可以实现绝大部分液相通过跨线越过该格栅,即对该层格栅进行隔离。这样仅极少部分吸附剂随自身重力或轻微液相波动进入该层格栅,可以有效避免该格栅压差继续快速上涨[10]。

然而,此方法有两个缺点:一是虽不需要进行卸剂检修,但仍需进行工艺管线改造,安全风险较高;二是隔离特定格栅的同时,也隔离了与格栅相关联的某一床层吸附剂,吸附塔性能下降,为保证产品纯度,工作负荷或收率被迫降低。

4 结 论

格栅是吸附塔的重要组件,在安装及日常生产操作中均需严格按规范进行。格栅压差是吸附塔运行的重要参数,也是判断吸附塔内部格栅完好情况的主要手段。格栅压差高会导致 PX纯度及收率持续下降;为保证PX产品纯度,从而降低装置负荷,PX产量减少,显著降低生产效益。本文从格栅结构、安装及日常使用等角度,分析了格栅压差高的原因,并结合实际生产经验,总结了控制Eluxyl工艺吸附塔格栅压差异常上涨的措施,证明了反冲洗可降低问题格栅的压差,有效控制格栅上涨速率,对同类装置出现类似问题起到借鉴作用。