啮合同向双螺杆挤出机结构参数对混合关键参量的影响

2022-12-01李成薛晓俊胡建树尹艳华

李成,薛晓俊,胡建树,尹艳华

(北京理工大学 化学与化工学院,北京 102488)

0 引言

1935年,意大利学者Roberto Colombo研制出世界上第1台同向双螺杆挤出机[1],之后,经过半个多世纪的不断改进和完善,现代双螺杆挤出机飞速发展起来,啮合同向双螺杆挤出机也在聚合物改性的推动下逐渐发展。啮合同向双螺杆挤出机由于其积木式结构有较好的多变性、适应性、优异的混合性能,在成型、共混、改性和反应挤出等聚合物加工过程中得到广泛应用[2]。田野等[3]探究了双螺杆中啮合块、螺杆元件混合过程及混合性能。王蓉等[4]探究了同向双螺杆挤出机中捏合盘元件的熔体输送特性及混合机理。王文飞[5]研究了啮合同向双螺杆挤出机中的啮合块组合。

在过去的研究中,关于双螺杆挤出机的工艺参数对于挤出过程混合关键参量的影响分析很少被提及,因此,本文以目前能改变的双螺杆结构参数为自变量,通过改变不同的结构参数组合,探究螺杆的结构参数对于挤出过程的混合关键参量影响因素和影响规律,建立螺杆结构对应混合过程关键参量的影响因素预测数学模型。

螺杆结构如图1所示,物料运动方向如箭头所示,输送段主要分布不同导程的螺纹元件,保证聚合物顺利向前输送;混合段主要通过热传导、聚合物和螺杆之间的摩擦,使聚合物初步混合;塑化段通过捏合块增加对聚合物的剪切作用,使聚合物进一步混合均匀,达到良好的塑化效果;排气段主要作用是排出物料在混合过程中产生的气体;成型段一般通过螺纹元件导程逐渐减小实现增压,同时聚合物进一步混合塑化,达到顺利挤出的目的。此外,啮合同向双螺杆挤出机具有灵活方便的螺杆元件组装设计,可以根据加工原料的特性设计组装不同的螺杆结构,提高混合效率和产品质量。

目前能改变的啮合同向双螺杆挤出机的结构参数包括正向捏合块错列角、正向捏合块导程、正向捏合块位置、反向捏合块错列角、反向捏合块导程、正向螺纹元件导程、变导程螺纹元件数量以及反向螺纹元件导程此8种结构参数。本文利用正交试验设计啮合同向双螺杆挤出机不同结构参数组合的试验方案,分别建立不同结构参数组合的啮合同向双螺杆挤出机加工双基推进剂代料过程的预测数学模型,并用同向双螺杆挤出软件Ludovic进行模拟计算。使用统计产品与服务解决方案(SPSS)软件对计算结果进行分析,分别找出影响物料挤出过程的6种关键参量:温度峰值、压力峰值、黏性耗散、混合指数、平均停留时间、扭矩结果等的显著因素(温度与压力涉及到双螺杆挤出过程中的安全问题。黏性耗散与扭矩的变化能引起温度的改变,因此需要考虑其对推进剂挤出过程的影响。混合指数与平均停留时间都与挤出过程的混合程度有关联。而在推进剂生产过程中,混合程度是一个重要的指标。因此也需考虑其对推进剂挤出过程的影响),并拟合得到各结果关于显著影响因素的预测模型。

1 正交试验设计方案

影响啮合同向双螺杆挤出机混合过程的因素较多,本文就正向捏合块错列角、正向捏合块导程、正向捏合块位置、反向捏合块错列角、反向捏合块导程、正向螺纹元件导程、变导程螺纹元件数量以及反向螺纹元件导程8个结构因素进行分析。若针对8个结构因素的所有取值进行全面试验,试验规模非常庞大,而且难以实施。因此采用正交试验设计不同实验组。

正交试验设计[6]是研究多因素多水平的一种试验设计方法,正交试验设计原理是根据正交性从试验因素的全部水平组合中挑选出有代表性的水平组合进行试验研究,通过对这些有代表性的试验组合进行结果分析,了解全面试验的情况,是一种高效、经济、快速的试验方法[7]。

正交表是正交试验设计的基本工具,是以均衡分布性为核心,运用组合数学理论构造的一种数学表格。正交表分为相同水平正交表和不同水平正交表两种。正交表有正交性、代表性和综合可比性3个特性[8]。

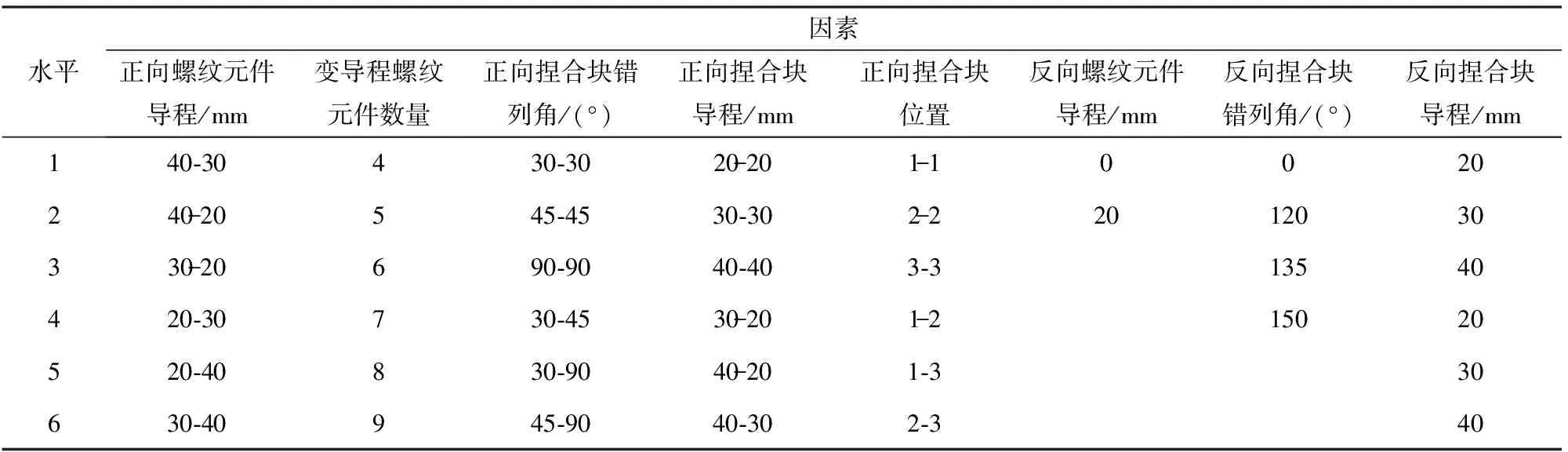

本文为更加综合和高效地比较螺纹元件导程等不同结构参数对啮合同向双螺杆挤出机混合过程温度峰值等结果的影响程度,找出影响混合过程温度峰值等结果的主要结构参数,根据各结构参数的取值范围,确定影响啮合同向双螺杆挤出机混合过程结果的因素水平表,如表1所示。啮合同向双螺杆挤出机结构设计中螺杆直径为20 mm,中心距为16.55 mm,长径比为40,保持不变。利用正交试验设计方案设计啮合同向双螺杆挤出机不同结构参数组合试验方案的正交表,得到59组实验方案。

表1 影响啮合同向双螺杆挤出机混合过程的结构参数因素水平

表1中各变量解释如下:

1)正向螺纹元件导程:啮合同向双螺杆挤出机混合物料的过程中需要通过螺纹元件导程减小来建立压力,正交设计过程中正向螺纹元件导程“30-20”表示在双螺杆挤出机中将一个导程为30 mm的螺纹元件和导程为20 mm的螺纹元件并列放置,为一个建压段。拟合预测模型的过程中,正向螺杆元件导程1和2分别表示这组变导程螺纹元件中第1个螺纹元件的导程和第2个螺纹元件的导程。

2)变导程螺纹元件数量:啮合同向双螺杆挤出机混合物料的过程中需要在不同的位置通过螺纹元件导程减小来建立压力,一组导程为“30-20”的正向螺纹元件为一组变导程螺纹元件。

3)正向捏合块错列角:表示啮合同向双螺杆挤出机中并列放置的两组正向捏合块的错列角,为分类变量。如“30-45”表示第1组捏合块错列角为30°,第2组捏合块错列角为45°。拟合预测模型的过程中,正向捏合块错列角1和2分别表示这组正向捏合块中第1个正向捏合块的错列角和第2个正向捏合块的错列角。

4)正向捏合块导程:表示啮合同向双螺杆挤出机中并列放置的两组正向捏合块的导程,为分类变量。如“20-30”表示第1组捏合块导程为20 mm,第2组捏合块导程为30 mm。拟合预测模型的过程中,正向捏合块导程1和2分别表示并列放置的两个捏合块中第1个捏合块的导程和第2个捏合块的导程。

5)正向捏合块位置:正向捏合块位置为啮合同向双螺杆挤出机中放置捏合块的位置,设定混合段开始为位置“1”,塑化段开始为位置“2”,塑化段结束为位置“3”。拟合预测模型的过程中,将位置“1”、“2”、“3”分别替换为正向捏合块离进料口处的距离,单位为mm。

6)反向螺纹元件导程:反向螺纹元件导程中水平设置为“0”,表示该组合的啮合同向双螺杆挤出机中没有反向螺纹元件。

7)反向捏合块错列角:反向捏合块错列角中水平设置为“0”,表示该组合的啮合同向双螺杆挤出机中没有反向捏合块。

啮合同向双螺杆挤出机螺杆结构设计中,为降低设计的复杂性,将反向捏合块固定放置在塑化段结尾处,反向螺纹元件固定放置在混合段结尾处和塑化段结尾处。

根据正交设计表,共设计59组结构参数组合的啮合同向双螺杆挤出机,依次建立这59组啮合同向双螺杆挤出机混合过程的数值模型,使用Ludovic软件分别对模型进行计算,用SPSS软件对计算结果进行分析,得到温度峰值等结果的显著影响因素,并拟合各结果关于显著影响因素的预测模型。

2 模拟计算与结果分析

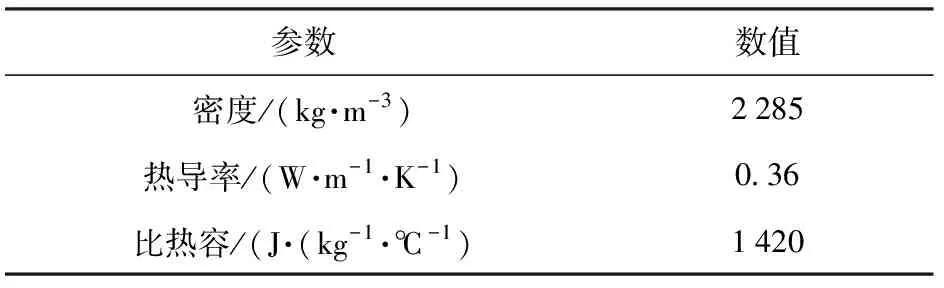

双基推进剂代料组成包括醋酸纤维素(CA)、邻苯二甲酸二丁酯(DBP)以及丙酮。双基推进剂一般以硝化纤维素和硝化甘油为基本能量成分。CA的物理和化学性质与硝化纤维素基本相似,且CA是一种不可燃、可生物降解的纤维素酯,因此在推进剂挤出加工中一直被用作硝化纤维素的替代品。DBP是一种常用的惰性增塑剂,凝胶化能力强,有良好的软化作用。丙酮作溶剂。由于此配方黏度与物性同双基推进剂相似,将其用作代料研究。因为物料的黏度与挤出过程中的温度峰值有关系[9],代料用于研究黏度与挤出过程温度之间的关联,只有找到这种联系,才能在实际挤出双击推进剂,确保过程中的安全问题。

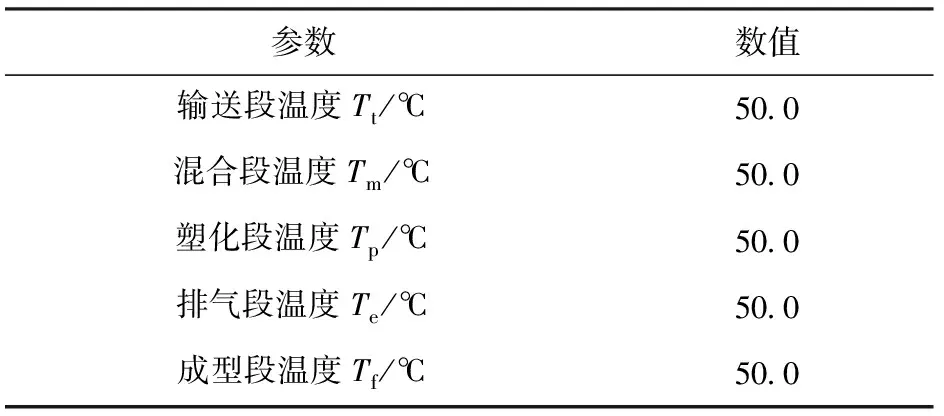

双基推进剂代料物性参数如表2所示。混合过程中的工艺条件为:螺杆转速40 r/min,喂料速率5 kg/h,筒壁温度设置如表3所示,本构模型如(1)式所示:

表2 双基推进剂代料物性参数

表3 混合过程中筒壁温度设置

η=38 804.749 5exp[2 100.532 4(1/T-

(1)

使用Ludovic软件对数值模型进行模拟计算。采用SPSS 22.0数据分析软件对正交试验的结果进行入模变量筛选,根据数据分析结果得到影响温度峰值、压力峰值、黏性耗散、混合指数、平均停留时间、扭矩结果的显著影响因素。SPSS分析过程中,判断因素A水平的改变对于实验结果是否有显著影响,常用显著性水平α的值来判断,通常α取0.05、0.01、0.001[10]。P值是按照抽样分布计算的一个概率值,通过直接比较P值与给定的显著性水平α的大小就可以知道因素和对应实验结果之间是否有显著影响。一般取0.05作为显著性的判定标准,取0.001为极显著的判定标准[11]。根据SPSS软件分析结果对数据进行拟合,得到各结果关于显著影响因素的预测模型。

2.1 温度峰值的显著影响因素及预测模型

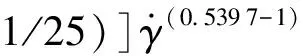

双螺杆挤出过程中物料温度升高的热量来源主要有:1)筒壁对物料的热传导;2)物料在双螺杆中受到剪切作用而产生的黏性耗散生热。温度会直接影响物料的黏度,温度升高,分子的活性会增加,分子扩散、分子链排列、缠结以及分子的内摩擦等分子间的相互作用会降低,物料黏度降低。对于温度敏感性的物料,当温度超过一定的极限值时,会发生燃烧爆炸等事故,因此在实际操作过程中应该严格控制温度,在安全的温度范围内进行操作。根据Ludovic模拟计算,用SPSS软件分析,结果如表4所示。

从表4中可以发现,双螺杆挤出机结构参数中,温度峰值的显著影响因素为xsl1和xsl,根据SPSS软件分析结果,对数据进行拟合,得到温度峰值的预测模型:

表4 螺杆结构对温度峰值相关性分析

yT=57.500+0.109·xsl-0.631e-2·xsl1

(2)

式中:yT为温度峰值(℃)。

结合计算结果可发现,对于CA和DBP的混合物,双螺杆挤出机中正向螺纹元件导程不变,与不加反向螺纹元件相比,双螺杆挤出机中增加反向螺纹元件温度峰值有明显升高;双螺杆挤出机中反向螺纹元件导程不变,正向螺纹元件导程由30 mm减小到10 mm,温度峰值升高。这是因为在双螺杆混合物料的过程中,反向螺纹元件和小导程的正向螺纹元件均有助于混合过程中压力的建立,提高物料在螺杆中的填充率,增加物料和筒壁之间的摩擦,物料温度升高。

2.2 压力峰值的显著影响因素及预测模型

压力对物料的流动性有一定的影响,由于压力作用下物料分子内部的自由体积会减小,导致分子链活动能力降低,黏度升高,压力变大,物料流动性变差,黏度升高。双螺杆混合物料的过程中物料会受到一定的外部压力,压力作用下分子间的距离会缩小,分子链移动范围减小,分子间作用增强,黏度增大[12]。实际生产过程中,如果压力过大,会导致物料黏度过高,加工过程变得困难,对于压力敏感性的物质,压力超过极限值时,会造成燃烧或爆炸等事故。

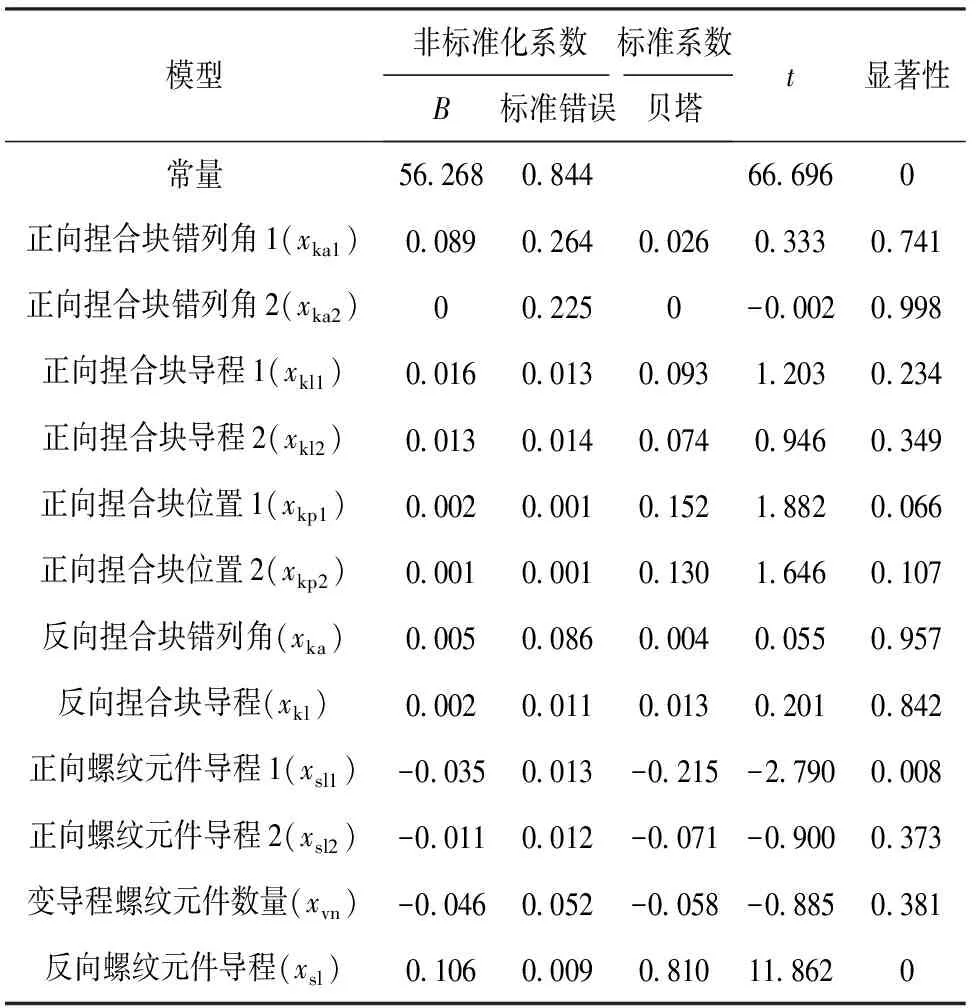

根据Ludovic模拟计算结果,用SPSS软件分析,结果如表5所示。

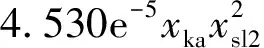

从表5中可以发现,双螺杆挤出机结构参数中,压力峰值的显著影响因素为xka1、xkp1、xka、xsl2、xsl;极显著影响因素为xsl和xka。根据SPSS软件分析结果对数据进行拟合,为计算方便,拟合过程中将角度转化为弧度进行计算,得到压力峰值的显著影响因素预测模型如(3)式,极显著影响因素预测模型如(4)式:

表5 螺杆结构对压力峰值相关性分析

(3)

yp,e=23.400xka+4.970xsl+

14.500cos(15.300xka-xkaxsl)

(4)

式中:yp与yp,e分别表示显著影响与极显著影响因素预测模型下的压力峰值(Bar)。

从(3)式与(4)式可以发现,与反向捏合块相比,反向螺纹元件可以建立更大的压力。在实际工程中,一般将反向螺纹元件或反向捏合块放置在螺杆排气段前,建立一定的真空度。虽然反向螺纹元件比反向捏合块能建立更高的真空度,有助于气体排出,但会导致机头阻力增加,螺杆扭矩增加,产量降低,需要根据实际加工对象和操作工艺选择双螺杆挤出机的结构。

2.3 黏性耗散的显著影响因素及预测模型

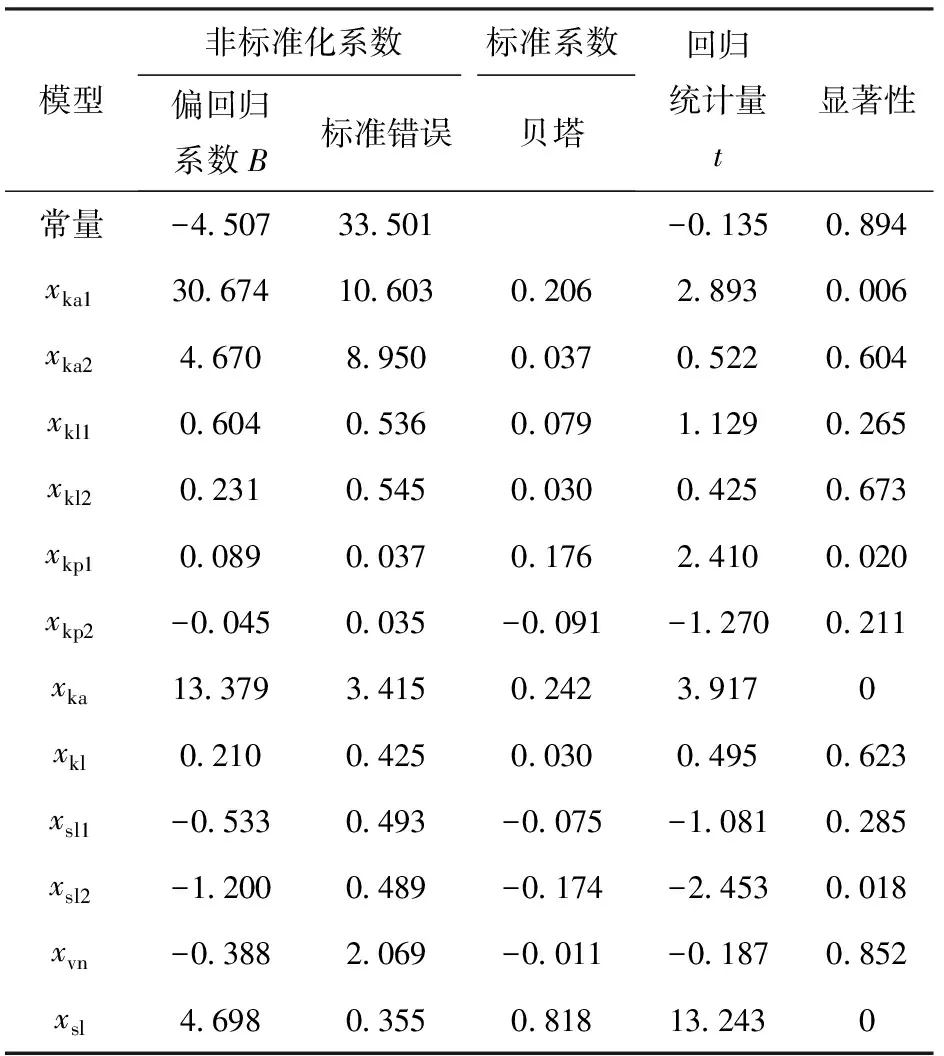

黏性耗散是物料混合过程中,为克服自身黏性所带来的阻力而做的功,进一步转化为物料自身的内能。双螺杆挤出机混合过程中,聚合物流体在流道中所受的剪切速率直接影响物料的黏度,从而影响物料混合过程的黏性耗散值,剪切速率过大,黏性耗散越大,聚合物熔体破裂,甚至机械降解,过小则不满足聚合物加工的需要,影响产品的最终质量。根据Ludovic模拟计算结果,用SPSS软件分析,结果如表6所示。

表6 螺杆结构对黏性耗散相关性分析

从表6中可以发现,双螺杆挤出机结构参数中,黏性耗散的显著影响因素为xkp1、xkl1、xka、xsl1、xsl2、xsl;极显著影响因素为xkl1、xsl1与xsl2、xsl。根据SPSS软件分析结果对数据进行拟合,得到黏性耗散的显著影响因素预测模型如(5)式,极显著影响因素预测模型如(6)式:

yη=39.700+0.764xsl+xka1×103+

(5)

(6)

式中:yη与yηe分别表示显著影响与极显著影响因素预测模型下的黏性耗散(kWh/t)。

比机械能是材料内部以热量散发的机械能(功)的量,以材料的单位质量表示。比机械能可以很好地表征双螺杆挤出机的挤出过程,是影响最终产品特性的重要参数。一般在双螺杆挤出过程中,物料的比机械能的值为黏性耗散的能量和物料熔融能之和。本文中由于物料从进入双螺杆挤出机到经过双螺杆挤出机混合挤出的过程没有涉及到物料的熔融过程,比机械能在数值上等于物料混合过程中产生的黏性耗散能。从(5)式、(6)式可以看到,双螺杆挤出机中螺杆元件中加入反向螺纹元件、反向捏合块元件均会导致螺杆填充度增加,比机械能增大。

在温度的显著影响因素预测模型中,反向螺纹元件导程是影响温度升高的主要因素,而在黏性耗散的显著影响因素中,反向螺纹元件导程也是其影响因素之一。原因是在螺杆挤出过程中,药料的温升现象主要是由黏性耗散产生的热量所引发的。

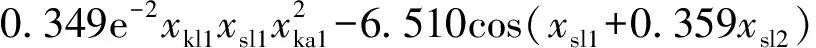

2.4 混合指数的显著影响因素及预测模型

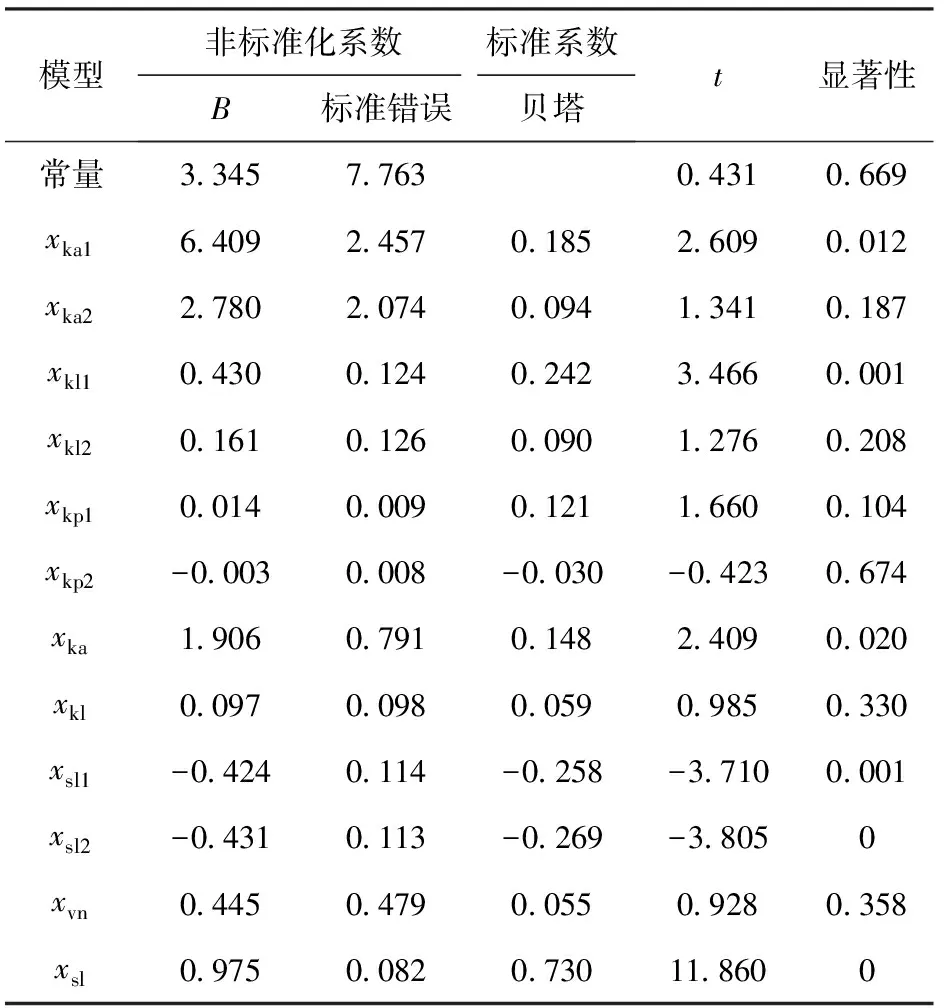

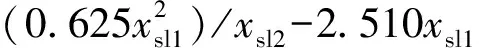

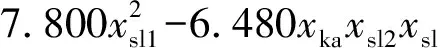

混合是一种减少物料之间非均匀性操作的过程,根据Brodkey混合机理,混合过程涉及到分子扩散、体积扩散和涡旋扩散3种分子运动形式[13]。在双螺杆挤出机中,物料在螺杆转动下被拉伸或剪切,产生拉伸流动或旋转流动,为了定量表征物料的混合程度,引入混合指数这一概念,混合指数是拉伸速率张量同拉伸速率张量和旋转张量之和的比值[14]。根据Ludovic模拟计算结果,用SPSS软件分析,结果如表7所示。

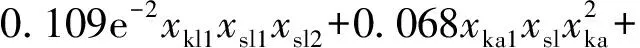

表7 螺杆结构对混合指数相关性分析

从表7中可以发现,双螺杆挤出机结构参数中,混合指数的显著影响因素为xkl1、xkl2、xka、xkl、xsl1、xsl2、xsl;极显著影响因素为xkl1、xka、xsl1、xsl2、xsl。根据SPSS分析结果,对数据进行拟合,得到混合指数的显著影响因素预测模型如(7)式,极显著影响因素预测模型如(8)式:

0.314e-2xkl1-0.314e-2xsl-0.114e-3xklxsl1-

(7)

ym,e=0.495+((0.013xsl1xsl2)/xkl1)-0.356e-2-

(8)

式中:ym与ym,e分别表示显著影响与极显著影响因素预测模型下的混合指数。

物料在双螺杆挤出机混合过程中,混合指数反映了剪切作用和拉伸作用之间的相互关系,混合指数为0时,表示物料在双螺杆中不存在拉伸和剪切作用,物料只发生单纯的滚动;混合指数为0.5时,表示混合过程中只有剪切作用,没有拉伸作用;混合指数为1时,表示混合过程只有拉伸作用,没有剪切作用;混合指数在0~0.5之间时,表示物料受到剪切作用的影响;混合指数在0.5~1.0之间时,表示物料既受到剪切作用又受到拉伸作用的影响。混合指数越大,表明物料混合过程中拉伸作用影响越显著[15]。从理论预测模型可以看到,正向捏合块导程和反向螺纹元件导程增加均会导致物料在双螺杆挤出机中受到的拉伸作用增强,促进物料在挤出机中更好地混合均匀。然而在实际加工中,混合指数难以直接说明物料在双螺杆挤出过程中的混合效果,其理论预测模型只能作为参考,具体的混合效果需通过实际实验结合理论模型验证说明。

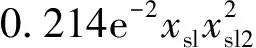

2.5 平均停留时间的显著影响因素及预测模型

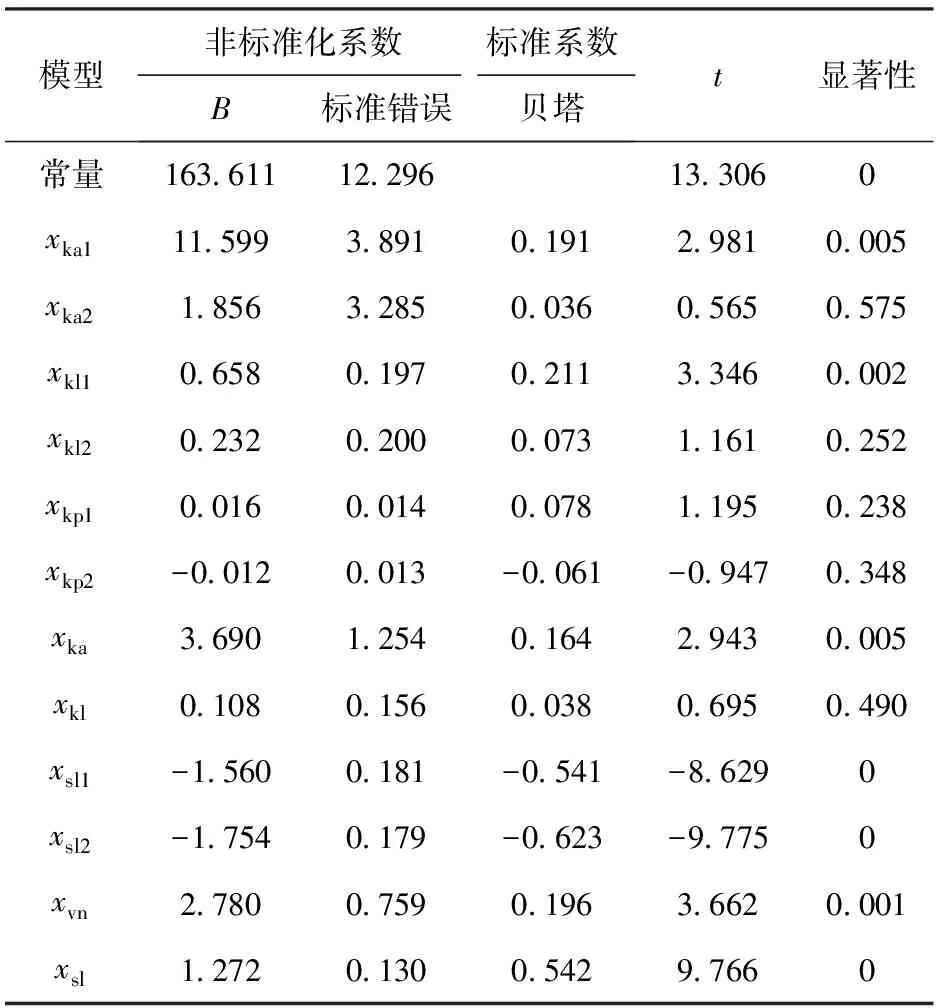

停留时间分布曲线是描述双螺杆挤出机中轴向混合的重要手段[16-17],物料在双螺杆挤出机中的平均停留时间直接影响最终产品的质量。通常物料在双螺杆挤出机中的停留时间越长,物料在机筒中的连续混合作用越多,在经过足够长的停留时间后,物料的混合状态会达到最佳状态[18]。反之,物料在双螺杆挤出机中停留时间越短,螺杆的自清洁能力越强。根据Ludovic模拟计算结果,用SPSS软件分析,结果如表8所示。

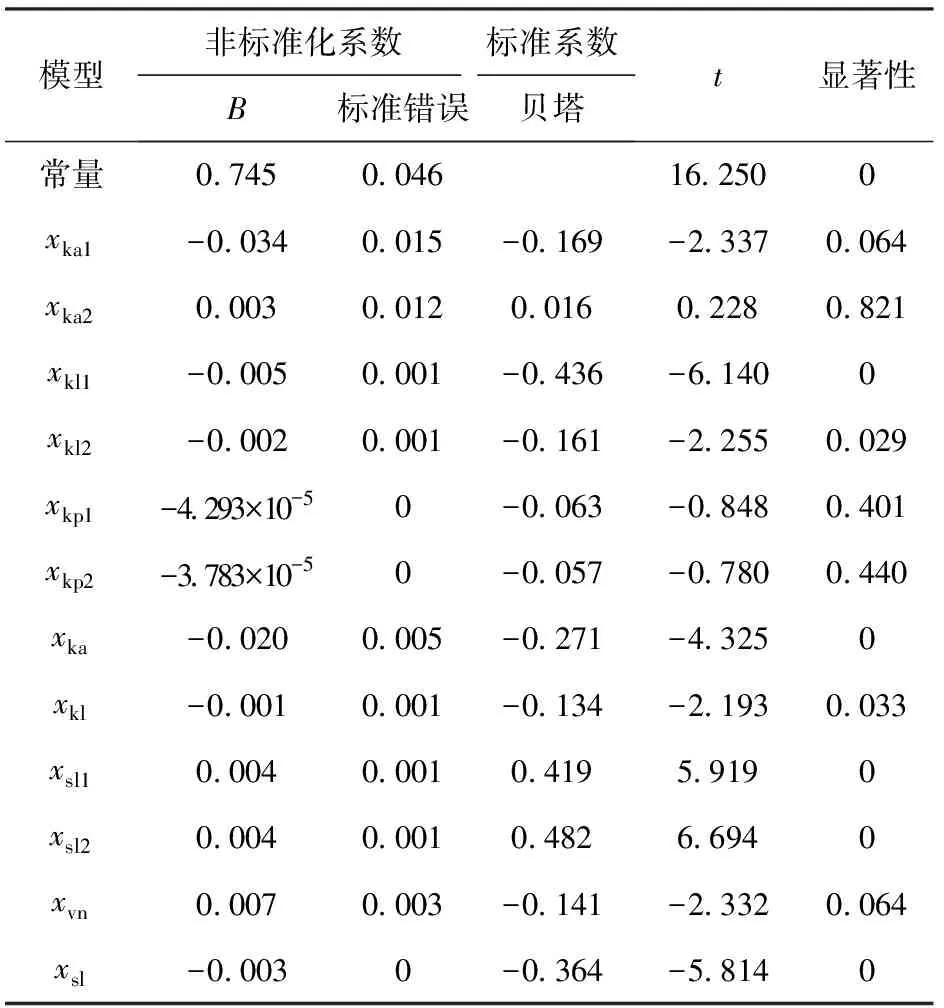

表8 螺杆结构对平均停留时间相关性分析

从计算结果可以发现,双螺杆挤出机结构参数中,平均停留时间的显著影响因素为xka1、xkl1、xka、xsl1、xsl2、xvn、xsl;极显著影响因素为xsl1、xsl2、xvn、xsl。根据SPSS软件分析结果对数据进行拟合,得到平均停留时间的显著影响因素预测模型如(9)式,极显著影响因素预测模型如(10)式:

yt=151+xkl1+xvn+xsl+xka1xvn+4.690sin(151xka)+

(9)

yt,e=157+1.260xsl1+0.894xsl2+2.480xvn+

1.130xsl-0.143xsl1xsl2

(10)

式中:yt与yt,e分别表示显著影响与极显著影响因素预测模型下的平均停留时间(s)。

从停留时间计算结果可以发现,反向螺纹元件和捏合块可以延长物料在双螺杆中的停留时间,增强混合。

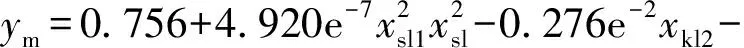

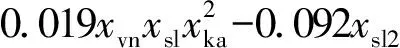

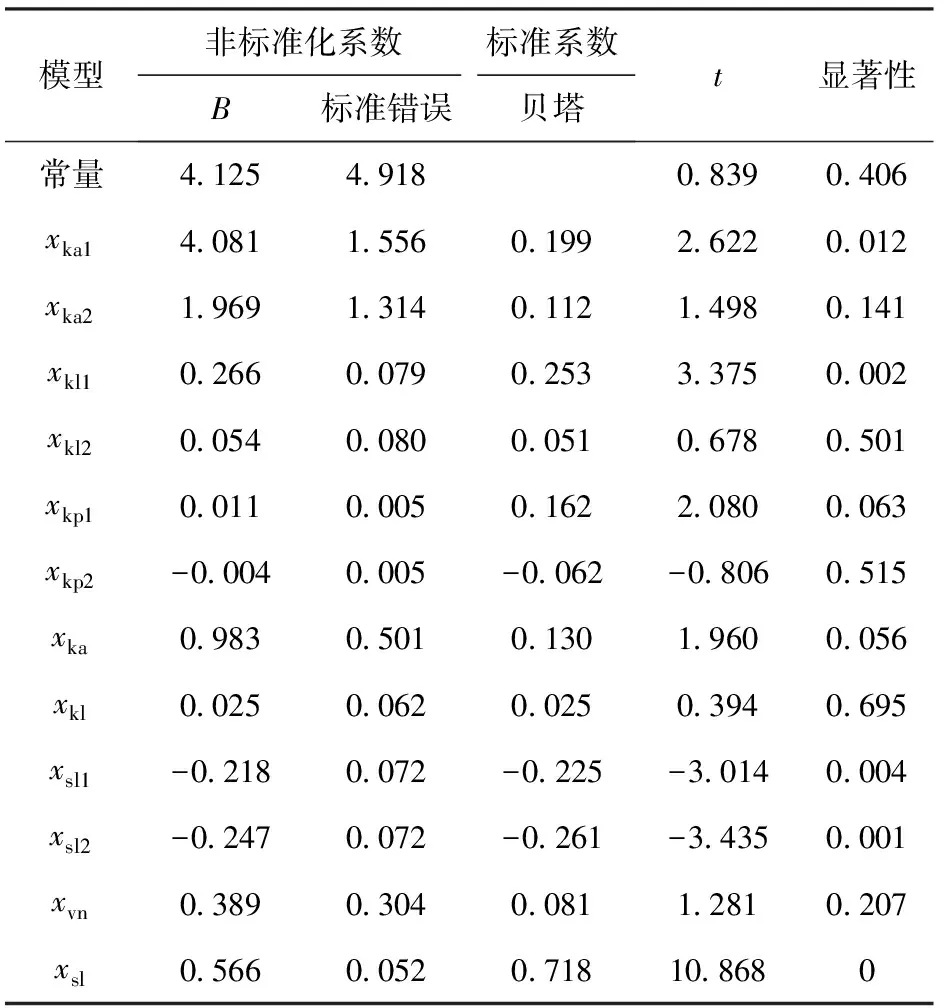

2.6 扭矩的显著影响因素及预测模型

对于双螺杆挤出机,扭矩是一个重要的参数[19-20],可以表征双螺杆挤出机的承载能力,并保护双螺杆挤出机安全运转。在实际加工过程中,需要根据双螺杆挤出机的扭矩限制研究聚合物的黏弹性,保证挤出过程在安全可控的范围内。根据Ludovic模拟计算结果,用SPSS软件分析[21],结果如表9所示。

从表9中可以发现,双螺杆挤出机结构参数中,扭矩的显著影响因素为xka1、xkl1、xsl1、xsl2、xsl;极显著影响因素为xsl2和xsl。根据SPSS分析结果,对数据进行拟合,得到扭矩的显著影响因素预测模型如(11)式,极显著影响因素预测模型如(12)式:

表9 螺杆结构对扭矩相关性分析

yN=9.510+0.521xsl+0.186xkl1+

(11)

yN,e=18.100-0.067xsl2+1.410xsl-0.091xsl2xsl+

(12)

式中:yN与yN,e分别表示显著影响与极显著影响因素预测模型下的扭矩(N·m)。

虽然不同结构参数组合的啮合同向双螺杆挤出机混合过程的数值模型建立完成,但模拟计算无法避免误差。如果未来条件允许,笔者将会以本文为参考,以影响混合关键参量的极显著因素对应的结构参数进行实际的挤出实验,研究基础过程的混合关键参量的变化情况,将实验结果与本文的理论模型进行比对,修正现今的理论模型。以温度影响因素为例,螺杆结构影响因素为xsl1与xsl,将其作为自变量,通过实验不同导程的正向螺纹元件与反向螺纹元件,分析实验结果,与理论模型进行比对,即可得知理论模型与实验之间的误差。

3 结论

本文主要研究了正向螺纹元件导程、变导程螺纹元件数量、正向捏合块错列角、正向捏合块导程、正向捏合块位置、反向螺纹元件导程、反向捏合块错列角和反向捏合块导程8个结构参数对于双螺杆挤出机混合物料过程中温度峰值、压力峰值、黏性耗散、混合指数、平均停留时间、扭矩结果的影响规律。通过正交试验设计双螺杆挤出机不同结构参数组合的试验方案,分别建立不同结构参数组合的啮合同向双螺杆挤出机混合过程的数值模型,使用同向双螺杆挤出软件Ludovic对建立的数值模型进行求解计算。得出以下主要结论:

1)啮合同向双螺杆挤出机结构参数中,温度峰值的显著影响因素为正向螺纹元件导程和反向螺纹元件导程。

2)压力峰值的显著影响因素为正向捏合块错列角1、正向捏合块位置1、反向捏合块错列角、正向螺纹元件导程2、反向螺纹元件导程,极显著影响因素为反向螺纹元件导程和反向捏合块错列角。

3)黏性耗散的显著影响因素为正向捏合块错列角1、正向捏合块导程1、反向捏合块错列角、正向螺纹元件导程、反向螺纹元件导程,极显著影响因素为正向捏合块导程1、正向螺纹元件导程、反向螺纹元件导程。

4)混合指数的显著影响因素为正向捏合块导程、反向捏合块错列角、反向捏合块导程、正向螺纹元件导程、反向螺纹元件导程,极显著影响因素为正向捏合块导程1、反向捏合块错列角、正向螺纹元件导程、反向螺纹元件导程。

5)平均停留时间的显著影响因素为正向捏合块错列角1、正向捏合块导程1、反向捏合块错列角、正向螺纹元件导程、变导程螺纹元件数量、反向螺纹元件导程,极显著影响因素为正向螺纹元件导程、变导程螺纹元件数量、反向螺纹元件导程。

6)扭矩的显著影响因素为正向捏合块错列角1、正向捏合块导程1、正向螺纹元件导程、反向螺纹元件导程,极显著影响因素为正向螺纹元件导程2和反向螺纹元件导程。

待条件成熟时,在后续研究中将进一步分析螺棱间隙、喂料速率等因素对推进剂药料流场参数的影响规律,建立完善的结构参数对啮合同向双螺杆挤出机混合过程关键参量的理论数学模型。