载体驱动微机械陀螺仪结构优化及性能仿真

2022-12-01姜珊张伟

姜珊 张伟

北京信息科技大学传感器重点实验室,北京 100101

0 前言

陀螺仪是一种测量物体角速度和角位置的传感器,它在惯性导航系统中发挥着重要的作用。随着人们对机械自动化领域的技术需求不断提升,小体积和高性能的微电子机械系统(Micro Electro Mechanical Systems,MEMS)产品得以在市场上占据领先优势,微机械陀螺仪也由此获得了长足发展[1-2]。与传统的陀螺仪相比,微机械陀螺仪具有鲜明的特点:尺寸小、功耗低、重量轻、易于批量制造、成本低等。因此,其在航空航天、机器人、消费电子、车辆防滑刹车系统、高精度导弹等军事和民用领域得到了广泛的应用[3-4]。在惯性制导系统中,陀螺仪的测量性能直接决定制导的精度。但是,惯性制导系统转速极高,其运动姿态难以准确实时测量。为解决这一问题,研制了一种适用于高旋系统的载体驱动微机械陀螺仪,该陀螺仪无驱动结构,利用旋转系统的自旋角动量作为驱动力,通过敏感哥氏力实现对输入角速度的测量。目前,该陀螺仪的性能尚未达到战术级别,如何提高陀螺仪的动态检测性能是研究的重点和难点。

针对微机械陀螺仪机械灵敏度低,硅质量块角振动幅度小的问题,对陀螺仪的敏感结构进行优化设计。本文分析了敏感结构参数对陀螺仪角振动幅度和固有频率的影响,以此为基础优化设计陀螺仪的敏感元件,并使用COMSOL软件对优化后的结构进行了有限元仿真。

1 器件结构及基本原理

图1所示为载体驱动微机械陀螺仪的结构示意图。陀螺仪主要由硅质量块、扭转梁以及镀有钯银电极的陶瓷板组成。硅质量块由体加工工艺制备并刻蚀有对称分布的阻尼孔,其两端与扭转梁连接。上下两侧是完全相同的陶瓷片,每一块陶瓷片上分别镀有2个钯银电极。硅质量块和镀有钯银电极的陶瓷片构成4个电容,形成差动电容传感器。

工作时,将陀螺仪安装在旋转载体上,陀螺仪硅质量块的质心与坐标系O-XYZ的原点重合,陀螺仪的OZ轴与载体的纵轴(旋转轴)重合。是硅质量块绕OY轴振动的角速度,φ ˙ 是 载体的自旋角速度,Ω是载体的横向角速度(俯仰或偏航角速度)。当陀螺仪受到旋转载体自旋角速度驱 动,同时又以角速度Ω做俯仰或偏航运动时,周期变化的科氏力将作用到硅质量块上,使硅质量块以扭转梁为约束中心做周期性振动,振动角速度为。这种周期性振动使得硅质量块与钯银电极之间的距离发生变化,进而引起差动电容器电容值周期性变化。通过对电容信号进行检测和处理,就可以实现对输入角速度Ω的测量[5]。陀螺仪工作原理框图如图2所示。

2 理论分析与结构参数优化

图3所示的坐标变换可以用来建立陀螺仪硅质量块的角振动方程。坐标系的原点与硅质量块的中心重合,是惯性坐标系,oxyz是与硅质量块固连的动坐标系,ox1y1z1是俯仰或偏航坐标系,ox2y2z2是旋转载体自旋坐标系。硅质量块在科氏力作用下,其固连坐标系oxyz相对于、ox1y1z1、ox2y2z2三个坐标系进行变化。

根据刚体绕定点转动的动量矩定理,进行坐标变换可以得到陀螺仪的动力学方程为:

其中,Jx、Jy、Jz表示硅质量块分别在X、Y、Z方向的转动惯量;KT表示扭转梁的刚度系数;D表示阻尼系数;Ω表示俯仰或偏航角速度;表 示硅质量块绕OY轴振动的角速度;表 示载体自旋角速度。

方程的稳态解为:

故陀螺仪角振动幅度为:

定义陀螺仪的机械灵敏度为:

上述公式表明,陀螺仪输出信号以正弦信号形式输出,其频率与旋转载体的自旋频率一致,其角振动幅度与扭转刚度系数KT,转动惯量Jx、Jy、Jz,阻尼系数D以及横向角速度Ω有关,而Ω为外部输入的角速度,取决于旋转载体的工况,不纳入分析,故陀螺仪的动力学参数是影响其角振动幅度的主要因素。分析可知,动力学参数的取值主要取决于陀螺仪的结构参数,陀螺仪的结构参数直接影响输出信号的角振动幅度,进而决定陀螺仪的机械灵敏度。

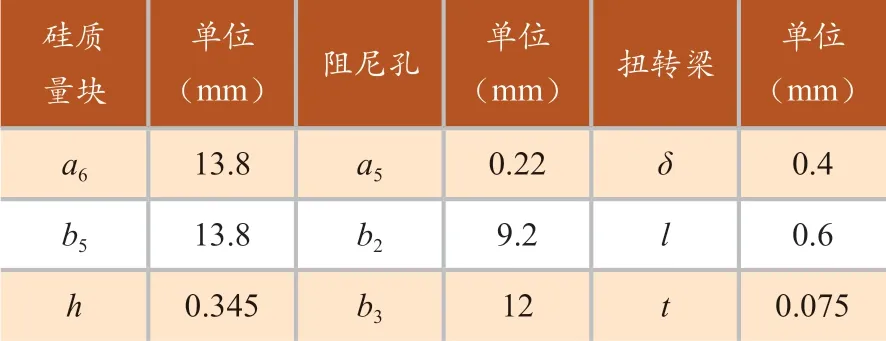

通过分析,可以确定陀螺仪敏感元件的优化对象为:硅质量块的结构参数、阻尼孔的结构参数、扭转梁的结构参数。本节主要以角振动幅度和固有频率为指标,研究各部分结构参数变化对陀螺仪输出特性产生的影响。陀螺仪相关结构的初始参数如表1所示。

表1 陀螺仪结构初始参数

以实验室前期的设计为基础,硅质量块表面形状仍设计为正方形,即在研究时,保持a6=b5=13.8 mm。在此基础上将其他6组变量分为3组进行双变量变化研究。第1组变量为(h, t),确定(h, t)的取值,可以确定硅质量块、弹性扭转梁的厚度;第2组变量为 (b3, a5),由本组分析可以确定阻尼孔的尺寸;第3组变量为(δ, l),通过对(δ, l)分析,可以得到弹性扭转梁的长度和宽度。

当硅质量块的厚度h和扭转梁的厚度t同时发生变化时,陀螺仪的输出如图4所示。

由图4可以得到,当扭转梁厚度t为固定值时,硅质量块h变化引起的陀螺仪固有频率和角振动幅度的变化并不明显;而当硅质量块h为某一定值时,扭转梁厚度t的增加会导致陀螺仪固有频率逐渐增大,但此时角振动幅度为减小趋势。若t取所给范围内的较小值,h取较大值时,可以得到较高的角振动幅度和较低的固有频率。为提高陀螺仪的机械灵敏度,在初始设计的基础上,应适度减小t,适当增大h,但厚度差过大会导致陀螺仪的抗冲击性能大大减弱,因此,在提高机械灵敏度的基础上应尽量减小厚度差。经过多次仿真分析,取h=0.340 mm,t=0.060 mm。

当阻尼孔长度b3和宽度a5同时发生变化时,陀螺仪的输出如图5所示。

从图5中可以看出,阻尼孔的表面积b3×a5越大,陀螺仪的固有频率越高,对应的角振动幅度就越低。在阻尼孔长度较长时, 阻尼孔宽度增大引起的固有频率增大更显著,角振动幅度的减小也更迅速。因此,在保证阻尼孔良好释放结构应力的情况下,取

b3=11.6 mm,a5=0.18 mm。

当扭转梁宽度δ和长度l同时改变时,陀螺仪的输出如图6所示。

由图6可以得到,扭转梁宽度δ为某一定值,扭转梁长度l在取值范围内自由变化时,若δ取值高于 0.4 mm,则引起的固有频率的变化比较显著;若δ取值低于0.4 mm,则对角振动幅度的影响更大。显然,扭转梁宽度δ在0.4 mm处是一个临界点,δ取值应在该值附近。提取0.4 mm附近的扭转梁宽度及取值范围内的扭转梁长度,再将这些参数重新代入陀螺仪固有频率和角振动幅度的表达式中,可以解算出一组理想的δ和l的值。通过计算与仿真分析,取δ=0.38 mm,l=0.62 mm。

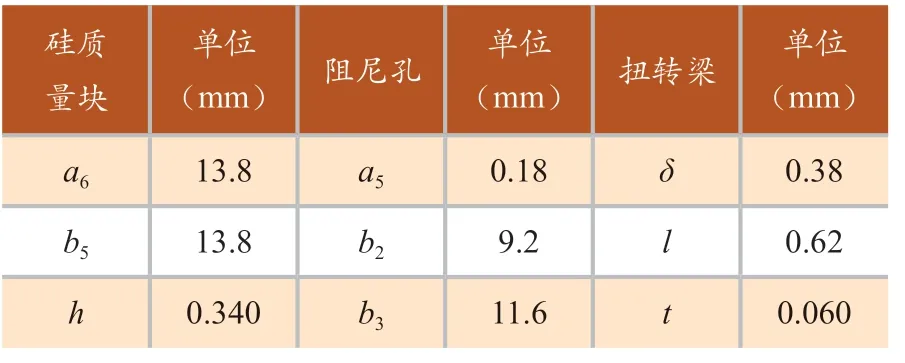

通过上述分析,可以确定优化后的陀螺仪敏感元件结构参数,如表2所示。经结构优化后,陀螺仪的固有频率为201.3 Hz,机械灵敏度为13.3 nm/(°/s),较优化前提高了57.2%。陀螺仪结构优化前和优化后角振动幅度的对比示意图如图7所示。

表2 陀螺仪优化后结构参数

3 载体驱动微机械陀螺仪有限元仿真

有限元分析(Finite Element Method,FEM)是一种常用的数学分析工具。通过有限元分析可以简化数学运算,获得复杂物理问题的近似解。最开始,FEM的出现是为了研究复杂航空器的结构应力问题,随着应用范围的拓展,在其他领域的连续性问题求解方面也发挥着愈发重要的作用。FEM具有强大的处理复杂问题的能力以及灵活的分析处理模式,因此,其在工程分析和设计中占据突出的地位。本文使用COMSOL软件对陀螺仪结构进行模态分析、静力学分析、谐响应分析及重力分析,了解其振动特性及在不同工况下的工作特性[6-7]。

3.1 模态分析

模态是指机械结构的固有振动特性。模态分析是研究结构动力特性的一种方法,一般应用在工程振动领域。本文研究的无驱动结构的微机械陀螺仪以旋转载体的高速旋转作为驱动,因此不需要设计驱动结构。进行模态分析时,只需要考虑检测模态的频率、振型及与其他模态之间的隔离问题。首先,利用COMSOL软件建立无驱动结构微机械陀螺仪的有限元模型,对模型施加约束条件,进行网格剖分,然后求解固有频率和振型。结构前三阶模态分析结果如图8所示。

由COMSOL模态分析结果可得,载体驱动微机械陀螺仪的工作模态为一阶模态,固有频率为208.69 Hz,对应的振型为围绕扭转梁形成的约束中心上下摆动,理论计算的固有频率为201.3 Hz,与仿真结果相差3.54%,仿真与理论计算基本一致。二、三阶模态为非工作模态,由仿真结果可知,一阶模态与这两个模态的固有频率有较大的差距,这可以有效降低交叉耦合,减小非工作模态对工作模态的影响。

3.2 静力学分析

静力学分析是对求解对象施加与时间无关的稳态力,分析结构上各个节点在稳态载荷作用下产生的应力、应变及形变。载体驱动微机械陀螺仪工作时,硅质量块围绕扭转梁形成的约束中心上下摆动,而硅质量块的质量远大于扭转梁,因此需要研究陀螺仪结构在受到科氏力产生摆动时,弹性扭转梁承受载荷的情况。仿真时,为模拟科氏力作用,在硅质量块的上侧边缘处施加正Z方向的力,下侧边缘处施加负Z方向的力,力的大小为4.74×10-5N。对陀螺仪结构进行仿真,可以得到陀螺仪结构的应力情况。如图9所示,为陀螺仪结构受力时的应力分布图。由应力分布图可以得到,陀螺仪结构的扭转梁所受应力最大,应力值为1.3138 MPa,图10显示此时硅质量块沿Z轴产生的最大位移为1.2422×10-6m。

为了验证仿真结果的准确度,可以将仿真结果与理论计算进行对比。根据扭矩定理可知:

其中,Mz表示Z轴力矩;Fa表示Z轴正方向力;L表示力作用长度;Fb表示Z轴反方向力。Fa=Fb=4.74×10-5N,L=6.9 mm。

由式(5)可得:

因此,理论计算的Z轴方向的最大位移为αL=1.2696×10-6m,仿真与理论计算的误差仅为2.2%。

3.3 谐响应分析

谐响应分析需要对求解对象施加一系列随时间变化的周期性正弦载荷,通过谐响应分析可以得到频率不断变化时陀螺仪结构的动态响应情况。首先,输入横向角速度为90°/s,将其施加在硅质量块的两边缘处,形成大小相等、方向相反的载荷;其次,设置正弦载荷的频率范围为0~60 Hz,步长为5 Hz;最后,对建立好的模型求解,通过后处理器可以获取横向角速度为90°/s时的幅频响应曲线,如图11所示。

分析图11的幅频响应曲线可知,陀螺仪的角振动位移随着频率的增加而增大。当横向角速度为90°/s,自旋频率为15 Hz时,仿真得到的硅质量块的角振动位移为1.1246×10-6m,理论计算结果为1.2163×10-6m,两者的误差为7.54%,因此,可以验证陀螺仪结构设计具有可行性。

3.4 重力分析

在实际工作环境中,重力加速度对陀螺仪结构有一定的影响。当陀螺仪结构处于静置状态时,结构只受到重力作用,而弹性扭转梁作为连接硅质量块和外框架的重要部件,承载着较大的重量。因此,通过研究扭转梁在重力作用下的变形情况来验证结构设计的可靠性。将重力加速度分别施加在陀螺仪结构的X、Y、Z方向,运行仿真,应力分布图及位移分布图如图12所示。表3为结构最大应力值和最大位移值。

表3 重力仿真数值表

从上面3个方向的应力分布及位移分布图可以直观地看出,3个方向的最大应力值与硅材料的极限应力值(790 MPa)相差甚远,最大位移值也非常小,说明重力作用对陀螺仪结构的影响微乎其微,可以忽略不计,因此陀螺仪结构的设计可以满足要求。

4 结束语

本文进行结构参数优化的陀螺仪是一种载体驱动、电容检测的硅微机械陀螺仪。本文介绍了陀螺仪的结构和工作原理,并对其动力学方程进行理论分析,得到了陀螺仪机械灵敏度的计算公式。基于该计算公式,以提高陀螺仪的机械灵敏度为目标,使用MATLAB对陀螺仪的结构参数进行了优化,并利用有限元分析软件COMSOL对陀螺仪进行了模态分析、静力学分析、谐响应分析及重力分析。理论优化和有限元仿真表明,通过优化陀螺仪的结构参数,可以提高陀螺仪的机械灵敏度,优化后的陀螺仪可以承受预定载荷,结构优化设计合理。