复杂地形高含硫天然气管道泄漏扩散数值模拟研究

2022-12-01王一昊刘晓龙李强姜雪凌晓东党文义于安峰

王一昊 刘晓龙 李强 姜雪 凌晓东 党文义 于安峰

(1.中石化安全工程研究院有限公司 化学品安全控制国家重点实验室,山东 青岛 266071;2.中石化国家石化项目风险评估技术中心有限公司,山东 青岛 266071;3.中国石油化工集团公司 胜利石油管理局 安全环保质量管理部,山东 东营 257000)

0 引言

硫化氢气体是一种易燃的酸性气体,无色,低浓度时具有臭鸡蛋气味,剧毒,一旦发生泄露,处理不当极易导致人员伤亡事故的发生。因此对于硫化氢这种高危险物,在运输、储藏等各个环节都应引起足够的重视。全国各地的天然气根据气源地不同,硫含量都不一样,在国家标准中,天然气总硫含量的要求为:1类≤60 mg/m3、2类≤200 mg/m3、3类≤350 mg/m3。目前石化企业针对天然气长距离运输多采用管线,虽然国内学者针对高含硫天然气管道运输过程中泄漏的风险有了初步研究,但该类管线的安全危害还未得到足够的重视。

含硫天然气在大气中的扩散属于气体污染物在大气中的扩散范畴,目前国内外学者已经进行了部分研究并建立了相关模型。杨圆鉴等[1]运用CFD(计算流体力学)模拟分析了集输站场发生天然气小孔、中孔、大孔泄漏的硫化氢毒性影响范围,得出了不同条件下的硫化氢泄漏规律。姜雪等[2]分析了酸性气管线腐蚀原因以及管线薄弱环节发生泄漏时不同浓度硫化氢波及范围,验证了管道泄漏的高风险区域并提出改进措施。XIN B等[3]结合风洞实验、CFD模拟和风险理论,探索了复杂地形下混合天然气的扩散特性和危险区域,并基于风险理论预测了4种风险标准下的各种外部安全防护距离。曾维国等[4]对天然气管道的弯道管线进行了检测,对不同位置的管线厚度以及腐蚀程度进行了分析。周雄等[5]研究了管道在外力作用下的受损行为,针对不同的破损特征建立泄漏模型并进行模拟,对不同的风险程度进行了划分。黄琴等[6]利用CFD模拟了天然气的泄漏行为,计算了模拟结果的统计误差并与实验值进行了对比,证实了模拟结果与实验情况基本吻合。沈艳涛等[7]基于CFD对氯气扩散行为和泄漏特性进行了分析与表征,模拟得到了气体的负荷云图和浓度分布情况,对风险等级进行了评估。结合实际案例的CFD模拟,MAO X等[8]对城市燃气管道的动态泄漏特性进行分析,提出了泄漏计算模型,并指出泄漏率、风速和大气稳定性都会对燃气管道的泄漏和扩散产生影响。

在对相关文献进行综述后可以发现,一方面,当前对于酸性天然气泄漏的研究以单一地形为主,而在实际天然气运输过程中,管道常穿越山地、丘陵等复杂地形,酸性气扩散受地形影响较大;另一方面,目前对于复杂地形酸性气管线压力衰减泄漏的研究通常没有考虑ESD(紧急关断设施),而运输硫化氢管线通常配有ESD设施,一旦发生泄漏可以迅速切断进气,使集输管线内气体处于恒定体积泄漏,避免了灾害进一步扩大。当前该领域缺少对于此类灾害事故的后果模拟与应急处置研究,因此本文将运用流体力学模拟软件FLACS对此开展实验研究。

1 基本理论及模型

1.1 酸性气管道腐蚀机理

酸性气在长距离运输过程中,在管道壁和弯管处极易因长时间腐蚀发生泄漏。这是由于我国的天然气中H2S和CO2含量较高,水的矿化度也较高,离子导电性强,因此易发生电化学腐蚀,这种电化学腐蚀是一种均匀腐蚀。除此以外,H2S解离后产生的离子会在钢管表面发生应力腐蚀。同时,管道外在气象条件引发的外腐蚀和由于冲刷作用引起的腐蚀共同加剧了酸性气管道的腐蚀。管道的腐蚀主要分外部腐蚀和内部腐蚀,外部腐蚀主要是由于雨雪风霜等恶劣条件管线保护层受损,内部腐蚀主要有4种:①均匀腐蚀。H2S和CO2溶于水为酸性,导致接触腐蚀介质的金属表面全面产生腐蚀;②坑蚀。硫化物沉积、腐蚀不均匀,腐蚀产物保护膜出现结晶剥裂等会导致坑蚀;③应力腐蚀。硫化物解离,会加速阴极放氢,从而导致材料韧性下降,脆性增加,在应力远低于材料屈服强度的情况下发生滞后断裂;④冲刷腐蚀。流速较高的冲击气流,将腐蚀产物带走,导致新的管道表面不断裸露,从而加速腐蚀。

图1对常见的泄漏场景进行了划分。

1.2 模型及场景设定

模型选取中国西南某处山区,区域大小为5 km×5 km。根据高含硫天然气定义“H2S体积分数为在4%~7%”,该区产出的天然气为高含硫天然气,区域内存在天然气阀室、酸性气管道、净化厂以及人口密集的城镇,平面布置见图2。

根据管段总平面布置图、设备布置图、管道布置图及相关设备的立面图,结合现场勘查获得的基础数据,利用FLACS前处理软件CASD建立全尺寸的三维物理模型如图3所示。

根据风玫瑰图得知,该地区常年最大风频对应风向为西南风,平均风速2.7 m/s。根据气象数据可以得出年平均气温16.7℃,大气稳定度为F。

该酸性气管道长2.86km,输气量为465万m3/d,运行压力为5.99 MPa,运行温度为30℃,管道直径为323.9 mm(外径),ESD紧急切断响应时间为5 min,产出气体为富含硫化氢的酸性气,详细气体组分见表1。

表1 酸性气组分 %

泄漏孔径选取《化工企业定量风险评价导则》(AQ/T 3046—2013)中建议的中孔泄漏取值和极端地质灾害下管断裂时对应的管道直径,以全面评价不同孔径下泄漏的影响。因小孔泄漏时危险性较低,模拟时只考虑中孔泄漏孔径50 mm和断裂情况孔径298.9 mm(内径)。

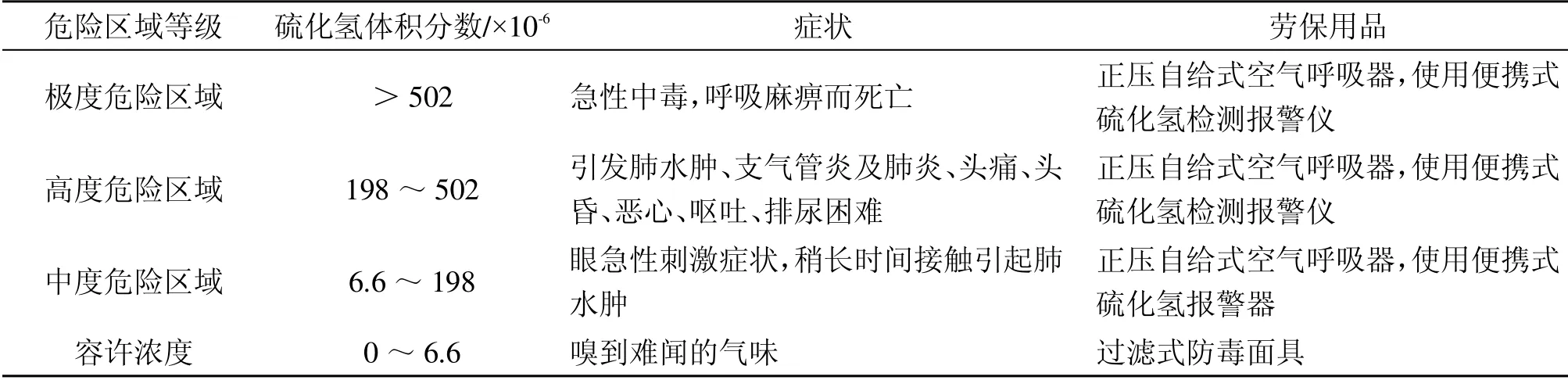

《工业企业设计卫生标准》(TJ 36—79)有关规定可知,根据硫化氢在空气中的不同浓度,作业区域被划分成不同危险区域,如表2所示。对于管断裂,分别选取极度危险区域中1×10-3、7×10-4、高度危险区域中7×10-4、5×10-4、中度危险区域中1×10-4作为监测体积分数,以区分不同后果等级;对于中孔泄漏,由于其影响相对较小,故选取管断裂下浓度值的十分之一作为监测值,对泄漏后果进行模拟。

表2 硫化氢危害等级

2 泄漏扩散结果及分析

2.1 50 mm中孔泄漏

当紧急切断阀之前管道发生50 mm孔径泄漏时,根据工艺条件,计算得到泄漏孔处瞬时泄放速率大于其无阻流量。因此以无阻流量465×104m3/d为修正泄漏速率,泄漏方向选取人口聚集村庄的方向,对高含硫天然气泄漏场景进行模拟。泄漏初期5 min内,采用恒定压力泄漏;5 min后,ESD系统生效,切断管线进气,采用恒定体积压力衰减泄漏,硫化氢监测体积分数:10×10-6、30×10-6、50×10-6、70×10-6、100×10-6。

泄漏5 min、10 min、15 min后形成天然气云团如图4所示,天然气云团可扩散至东侧临近村庄。因泄漏孔径不大,其危险性相对较小,毒性影响范围小。

模拟泄漏过程中气体云团达到稳定,模拟结果 如图5和表3所示。

表3 泄漏影响范围

2.2 管断裂

管断裂时,瞬时泄放速率大于其无阻流量。因此以无阻流量465×104m3/d为修正泄漏速率,泄漏方向选取人口聚集村庄的方向,对高含硫天然气泄漏场景进行模拟,泄漏初期5 min,采用恒定压力泄漏;5 min后,ESD系统生效切断管线进气,采用恒定体积压力衰减泄漏,硫化氢监测体积分数:100×10-6、300×10-6、500×10-6、700×10-6、1 000×10-6。

泄漏5 min、10 min、15 min后形成天然气云团如图6所示,天然气云团可扩散至东侧临近村庄。因管线完全断裂,泄漏孔径大,泄漏速率及毒性影响范围较大。

模拟泄漏过程中气体云团达到稳定,模拟结果如图7和表4所示。

表4 泄漏影响范围

3 结果与讨论

本文利用CFD软件FLACS对复杂山区地形的高含硫天然气管线进行泄漏扩散模拟,可以得出以下结论:

1)管线泄漏位置硫化氢含量最高,硫化氢沿着泄漏方向降低至零。

2)硫化氢气体由于密度较大,会沿着地面向地势较低处蔓延,山脉丘陵等对硫化氢具有较强的阻挡作用,硫化氢气体翻越山脉能力较差。

3)随着泄漏孔径的增大,硫化氢浓度显著增加;随着硫化氢浓度增大,硫化氢云团的长度与宽度减小,毒性的波及范围减小。

4)因极端自然灾害导致管道发生断裂时,高浓度硫化氢会迅速扩散,并在地面聚集,约5 min体积分数100×10-6的硫化氢即可波及到附近城镇。5 min时,ESD紧急关断生效,硫化氢呈现压力衰减泄漏趋势,泄漏速率逐渐降低至零。100×10-6的硫化氢最远波及范围约为860 m,300×10-6的硫化氢最远波及范围约为610 m,500×10-6的硫化氢最远波及范围约为580 m。

5)当发生50 mm中孔泄漏时,约5 min体积分数20×10-6的硫化氢可波及到附近城镇。5 min时,ESD紧急关断生效,硫化氢呈现压力衰减泄漏趋势,泄漏速率逐渐降低至0。由于泄漏孔径较小,且存在紧急关断的措施,100×10-6的硫化氢只会在泄漏点附近聚集,半径范围小于50 m,并不会对附近城镇造成影响。

6)管断裂时,积聚的Q9(Q9气云是泄漏产生的非均质气云当量对应的化学计量气云体积,预计会产生与原始气云类似的爆炸载荷)气云体积大约为800 m3,遇点火源极易发生火灾爆炸事故,危害较大。中孔泄漏时,泄漏出的天然气被环境风吹散,危险较小。

根据CFD模拟结果建议:作业人员在酸性气管线周边开展作业时,需要提前做好有毒气体检测,佩戴便携式硫化氢报警器和呼吸器才能开展作业;加强日常演练,发生紧急情况时紧急关断并迅速往上风向和地势高处撤离;加强日常巡检,监测集输管道厚度及裂纹,做到防范于未然。