NB-IoT智能燃气表低功耗供电系统的设计与测试

2022-11-30上海飞奥燃气设备有限公司研发中心王滨滨

上海飞奥燃气设备有限公司研发中心 王 珍 王滨滨 胡 莽

NB-IoT(Narrow Band Internet of Things)是基于蜂窝的窄带物联网,作为IoT领域的一个新兴的技术,优势明显。NB-IoT定义了当前唯一具备大规模普及潜质和高商业价值的长距离低传输速率的通信技术,非常适合于传感、计量、监控等物联网应用,适用于智能抄表等多类物联网应用领域。NB-IoT物联网燃气表的使用是大势所趋,随着“煤改气”工程的逐步推进和天然气用量逐年增长,燃气表的新增和更新需求将在未来几年内持续旺盛。NB-IoT物联网燃气表市场空间巨大。国内NB-IoT物联网智能燃气表开始进入规模化商业应用阶段,进一步满足了燃气运营商提升效率和信息化、智慧化服务的需求[1]。NB-IoT智能燃气表作为燃气表行业的新势力,因其具有技术成熟、抄表简单、功耗低、信息安全、全面管理等优点,已越来越受到各大终端表厂商的追捧。

在NB-IoT智能燃气表控制器的设计过程中,设计一套稳定可靠、低功耗的供电系统,对保证燃气表全生命周期中稳定运行是至关重要的。

1 供电系统

市面上常见的燃气表供电方式一般由外置供电部分和内置供电部分组成。其中外置供电部分为4节1.5 V碱性电池串联组成,内置供电部分则为一次性锂亚电池组成,即采用外保内的供电方式。当内电外电同时供电时,主要由4节外置碱性电池给控制板各个模块供电;当外电拔出,由一次性锂亚电池给控制板各个模块供电。为了满足NB模组在外电掉电的情况下还能稳定的通信,保证通信成功率,本方案中给出一种用超级脉冲复合电容UPC1520设计的充放电电路。当回路导通时,电池和超级电容同时提供负载电流,回路断开时,电池对超级电容充电;采用超级电容器可补偿电池电流,缓解电池输出大电流的压力,并使得电池端电压下降减少,内部损耗减少,进而提高电容器的寿命[2]。当外置电池被取出后,由UPC1520储存的电量提供燃气表掉电后的关阀和通信上报功能。智能燃气表供电系统结构见图1。

图1 智能燃气表供电系统示意

2 电路设计

智能燃气表的供电系统由内置电源供电端口、外置电源供电端口、UPC充放电电路、掉电检测电路、采样电路、电压转换电路和可控制开关电路组成。具体原理图见图2。

图2 智能燃气表供电系统原理

电路①②分别有外置电源供电端口和内置电源供电端口。VD1、VD3为单向二极管,本设计中选用的是硅二极管,压降约0.7 V。6 V外置电源上电后,VD1导通,后端电压约为5.3 V;3.6 V内置一次性锂亚电池上电后,在外电充足的情况下 VD3是不导通的,系统优先消耗外置电池的电量。当VD2后端电压低于2.9 V时,VD3导通,内置一次性锂亚电池给系统供电。这样的设计可以在满足智能燃气表寿命的情况下,降低对一次性锂亚电池电量的要求。

电路③为掉电中断检测电路。当外部电池被拔出后,会反馈给系统一个中断电平,燃气表系统检测到掉电事件后,系统进行掉电关阀、上报的操作。图2中R1、R4组成分压限流电路。由于R1、R4的电流回路在燃气表的整个生命周期中都是通的,所以R1、R4的阻值不能选得太小,一般选MΩ级电阻,在保证实现功能的前提下,控制电路电流,降低整体功耗,电路电流I=6 V/(R1+R4) Ω。

电路④为外置电池供电电路采样电路。为了降低系统功耗,采样电路搭配了开关控制电路。当控制V AD EN端口为低电平时,PNP三极管VQ1、NPN三极管VQ2均工作在截止区,V AD采样点所在的回路不通,这样在不需要采样时回路不通,可降低电流消耗。当控制端口V AD EN为逻辑高电平时,V AD采样点所在回路导通,通过分压电阻R3、R7采样,采样完成后,等比例还原为真实值,实现整个控制过程。

电路⑤为电压转换电路。本方案选用带使能的LDO来实现,5.3 V电压转换成3.6 V,给NB模块供电。以移远BC95系列模组为例,供电电压3.1~4.2 V,典型值3.6 V,并且电源必须能够提供0.5 A的电流。本方案中选用的是 HE6236M5R,静态功耗2 μA,峰值电流0.5 A。电路⑤后端搭配VQ3、VQ8组成的开关控制电路⑥完成对NB模组供电的控制。在不需要通信时,NB PWR EN端口为低电平,VQ3、VQ8不导通,降低系统功耗;在需要通信时,NB PWR EN端口为高电平,VQ3、VQ8导通,给NB模组供电。

电路⑦是一个超级电容UPC1520。通过VD1、VD4、VD2、R9和其他供电电路组成了UPC的充放电电路。当内外电正常供电,内外电电量充足时,VD1导通,VD4、VD2不导通,供电系统由电压转换电路⑤将电压转换为 3.6 V后通过 R9给UPC1520充电,充满电的UPC两端电压为3.6 V。当外置一次性锂亚电池电量低,需要更换电池导致外电掉电后,VD2导通,VD1、VD4不导通,电路⑦中UPC1520放电,给整个系统供电,满足NB模组掉电上报,内置电机阀掉电关阀。UPC1520放电电压低于2.0 V时,可能导致性能衰减或内阻升高,为降低这一风险,设计中增加了 VD4回路,如果外电一直不上电,UPC1520两端电压低于与内置锂亚电池两端电压的差值大于0.7 V后,VD3、VD4导通,内置锂亚电池通过导通的VD4给UPC1520供电,维持UPC1520两端电压,降低UPC出现馈电现象导致性能衰减或内阻升高的风险[3]。

3 电路功耗测试方案

本方案功耗测试方法,主要用到了Keysight 的直流电源分析仪N6705,搭配Keysight 14585A使用。Keysight 14585A 控制和分析软件适用于控制N6705的高级功能,并分析来自分析仪的数据。该软件的控制操作与PC类似。利用该设备,可以方便地测试出供电系统的电流变化情况和整体功耗情况。测试环境示意见图3。

图3 测试环境示意

系统上电后,系统外电由电路⑤转换为 3.6 V后给 UPC1520充电。这部分电能是储存在超级脉冲复合电容里的,并不是控制板上直接消耗掉的,所以在评估控制器的整体功耗时,不能笼统地直接带着UPC电路评估,而应该单独评估UPC电路的功耗。另外,此测试方案是为了测试整个供电系统功耗,而不是整个燃气表控制器功耗,所以不带通信模块、计量模块、红外模块等。

3.1 不带UPC电路功耗测试

用N6705搭配Keysight 14585A使用来测试功耗。主要用到差值法,即以一种条件下测试的电流值为基准,增加或删减某一电流回路后再次测量消耗的电流值,前后两次差值的绝对值为这一增加或删减电路当前状态下所消耗的电流值[4-5]。

对供电系统来讲,有两种工作情况下的功耗需要测试评估。一种是控制器处在低功耗模式,此时供电系统中控制电路④、电路⑥的是能引脚V AD EN、NB PWR EN均为低电平;另一种是控制器处在非低功耗模式,此时供电系统中控制电路④、电路⑥的是能引脚V AD EN、NB PWR EN均为高电平,电路④、电路⑥所在的电路回路是通路,消耗电能。

测试步骤如下:

(1) 以低功耗条件下测试的电流值为基准,断开R11,将R5与V AD EN相连一端通过调试线与GND相接,将R70与NB PWR EN相连一端也通过调试线与GND相接,N6705通道正负极与J1相连,提供6 V的恒压源,测量此时的电流值aμA。

(2) 差值法测量电路④的功耗。在前一步的基础上,将R5与V AD EN相连一端通过调试线与J2的正极相接,将N6705通道正负极与J1相连,提供6 V的恒压源,测量得此时的电流值bμA,由此可以计算出电路④工作时的功耗为:(b-a) μA 。

(3) 差值法测量电路⑦的功耗。在第一步的基础上,将R70与NB PWR EN相连一端也通过调试线与J2的正极相接, N6705通道正负极与J1相连,提供6 V的恒压源,测量得此时的电流值cμA,由此可以计算出电路④工作时的功耗为:(c-a) μA 。

3.2 UPC1520电路测试

关于 UPC1520的测试并不是指对超级脉冲复合电容 UPC1520电性能参数的测试,本方案中所指的测试是为了验证 UPC1520是否满足燃气表的功能需求和寿命需求而进行的测试。智能燃气表中有一个功能是掉电关阀上报,即在用户人为的拔出外置干电池后,系统会检测到掉电事件,立即下发关阀指令,且会自动上报与表具管理平台进行通信,告知表具状态,而 UPC1520的放电电路为这一系列过程的供电起到了关键作用,所以评估UPC1520充电过程的功耗,以及储存的容量是否满足掉电关阀和上报的需求就尤为重要。本方案针对UPC1520电路的测试主要就这两点进行阐述。

(1) UPC1520充电电路功耗测试。系统外电给UPC1520充电。这部分电能是储存在UPC1520里的,并不是控制板上直接消耗掉的,所以实际评估UPC1520充电电路工作的功耗需要在UPC1520充满电后测量评估[2]。

在不带UPC1520电路功耗的测试步骤1的基础上,焊接上一个新的UPC1520,将N6705通道正负极与J1相连,提供6 V的恒压源,通过PC端软件 14585A检测 UPC1520从充电到充满电的过程中,供电系统的电流大小,测出 UPC1520充满电后的供电系统消耗的电流,测量此时的电流值dμA,则UPC1520电路充满电后消耗的电流值为(d-a) μA。

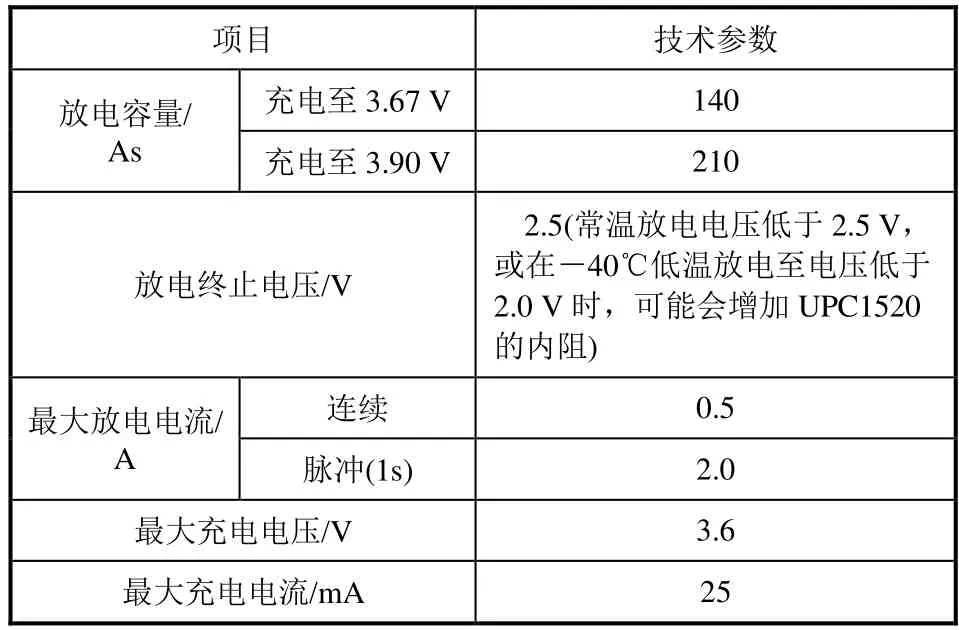

(2) UPC1520放电电路功能测试。主要评估UPC1520充满电的容量是否满足掉电后的关阀和上报的需求。测试方案主要是利用N6705的电流负载功能检测在燃气表的生命周期中 UPC1520的实际有效使用容量,评估是否满足使用要求。本方案中选用的UPC1520的充放电性能见表1。

表1 UPC1520的充放电性能参数表

本方案中利用电压转换电路提供3.6 V的电压给 UPC1520充电,所以充满电的容量≤140 As。UPC过放电可能会导致性能衰减或内阻升高,为保证 UPC1520的正常工作,测试的有效容量截止电压为2.5 V。

为了测试评估有效容量是否满足设计需求,需要测试燃气表内置电机阀的关阀电流和表具自动上报过程的电流消耗,以此来评估 UPC1520的最大放电电流是否满足要求,也作为负载电流的设置依据。为方便阐述,将表2作为电机阀开关、自动上报的评估测试数据。此数据来源于随机选取的量产燃气表的样本数据。

表2 单次关阀和自动上报样本数据

从样本数据中得出,掉电后一次关阀上报操作大于需要消耗电量为0.3 mAh。评估UPC1520是否满足功能需求,UPC充电储存的电量需要满足关阀和自动上报过程中峰值电流持续过程消耗的电量,也需要满足非峰值电流持续过程消耗的总电量。

本测试方案中,UPC1520的峰值电流有效容量和峰值电流持续时长的测试直接按照 UPC1520电性能参数提供的 UPC1520的最大连续放电电流进行测试。

将一只新的 UPC1520的正负电极与电源分析仪N6705通道正负极相连,以25 mA恒流源,限压3.6 V给UPC1520充满电,之后将N6705通道设置成为500 mA恒流负载模式,让UPC1520放电至2.5 V截止电压,测得按最大连续放电电流的有效功耗为14.43 mAh,放电时长103.9 s。从数据结果分析,14.43 mAh远大于一次关阀上报操作需消耗电量0.3 mAh,并且实际使用中,燃气表关阀,上报操作消耗电量小于按持续最大放电500 mA放电所消耗的电量,即表明 UPC1520存储的电量有足够的余量满足掉电后的关阀和自动上报,即使信号不良的情况下也可多次上报。

4 结语

通过对智能燃气表供电系统电路原理的分析和供电系统功耗的测试,以及超级脉冲复合电容UPC1520 放电容量的评估,本方案设计很好地满足了NB-IoT智能燃气表掉电后的关阀和自动上报操作,同时低功耗的设计也保证了燃气表的使用寿命要求。