次高压调压站定期检验方案探讨

2022-11-30上海大众燃气有限公司史雯俊

上海大众燃气有限公司 史雯俊

次高压(0.8~0.4 MPa)调压站是管网输配系统中的重要节点,也是连接长输管道和城镇燃气管道的枢纽。依据国家质量监督检验检疫总局 2014年修订并颁布的《特种设备目录》文件要求,次高压调压站的过滤系统和管道部分属于特种设备,其安装和运行适用《中华人民共和国特种设备安全法》第三十三条“设备投入使用前或者投入使用后三十日内,向负责特种设备安全监督管理的部门办理使用登记,取得使用登记证书。”以上海大众燃气有限公司为例,目前次高压调压站共有 10座,部分站点因建设时期较早、设备资料缺失,故未能按期办理相关手续,后期将面临政策性风险。因此必须对这部分调压站进行一次系统性检验,以评估设备整体状态,确保站点的合规运行。

1 定期检验范围

次高压调压站一般由地下和地上区域组成,地下部分主要是站点进出口管道,地上部分则由过滤区、计量区、调压区和放散排污区组成,各区域间由架空管道相互连接。依据TSG D7006-2020《压力管道监督检验规则》和TSG 21-2016《固定式压力容器安全技术监察规程》相关规定,站点内的压力管道、旋风分离器、过滤器和汇气管都将纳入定期检验的范围。

2 定期检验流程

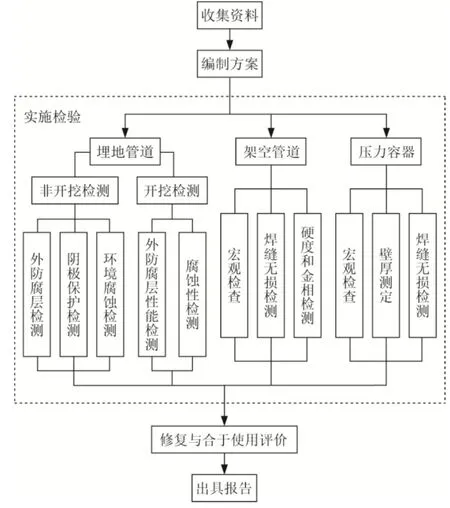

次高压调压站定期检验流程大致包含收集资料、编制方案、实施检验、修复与合于使用评价、出具报告等5个阶段,见图1。

图1 调压站定期检验流程示意

3 定期检验主要内容

3.1 埋地管道检测

埋地管道具有弯头、三通等管件较多的特点。管道常见的失效原因主要有焊缝缺陷、腐蚀失效、应力腐蚀和金属疲劳等。检测范围以建筑红线内埋地管道为起点,以调压站进出口管道绝缘接头终点。还包括调压站区域内的架空管线部分。埋地管道检测可分为非开挖检测和开挖检测2种方式。

3.1.1 非开挖检测

非开挖检测是以不开挖或最少的开挖量为前提,对埋地管道及相关附属设施的工作状态进行检测。检测项目包括外防腐层检测、阴极保护检测和环境腐蚀检测等。

(1) 外防腐层检测。对于埋地管道外防腐层检测,常用多频管中电流法和交流地电位梯度法(PCM+ACVG),即通过信号发射机在待检测管道的阀门或阳极处,施加特定频率的正弦电压,通过手持设备在管道上方检测磁场变化情况确定地下管线位置,并结合A字架对外防腐层破损点进行定位。当磁场强度显示值<40 dB时可判定为该段管道外防腐层基本完好,≥60 dB时表示外防腐层破坏已较为严重,需进行开挖检测。

(2) 阴极保护检测。站内管道阴极保护检测内容主要包括调压站进出口端绝缘接头(法兰)的绝缘性能、管道保护电位和阴极保护设施运行情况。绝缘性能检测可结合之前 PCM 漏电率测量法和电位法,判断绝缘性能是否完好。管道保护电位应采用相对饱和硫酸铜参比电极保持在(-0.85 V,-1.5 V)范围内。对站内阴极保护设施的评估需使用极化探头或阴极保护试验片检测开路电位测试、闭路电位测试、输出电流测试。

(3) 环境腐蚀检测。环境腐蚀检测主要检测埋地管道周围土壤对管道腐蚀率的影响,如土壤 pH值、电阻率、含盐量及氯离子浓度等。对于附近有轨道交通站点和变配电站的区域还要用杂散电流测试仪监测管地电位,确定杂散电流干扰源特性。

3.1.2 开挖检测

开挖检测是在非开挖检测的基础上,对疑似缺陷区域进行开挖作业,对管道状态进行直接检测,包括外防腐层性能检测和腐蚀性检测。

(1) 外防腐层性能检测。结合非开挖检测中出现的防腐层破损点,采取开挖检测。检测外防腐层外观、厚度、绝缘和剥离性能是否符合要求。

(2) 腐蚀性检测。对于管道出现腐蚀区域,应记录腐蚀坑位置、深度和尺寸,同时检测管壁厚度。如腐蚀点在焊缝区域还应采取射线、超声波或者磁粉检测焊缝质量。

3.2 架空管道检测

站内架空管道检测内容包含宏观检查、焊缝无损检测、硬度和金相检测。

(1) 宏观检查。主要检查管道标志;管道组成件及其焊缝的腐蚀、裂纹、泄漏、鼓包、变形、机械接触损伤、过热、电弧灼伤;管道支承件变形、开裂;排污装置的堵塞、腐蚀、沉积物;防腐层的破损、剥落;安全泄压阀和压力仪表超期运行、损坏失效。

(2) 焊缝无损检测。结合宏观检测中管道及其焊缝的部分结果,根据检验管道口径和作业空间综合选择检测方法。对于大口径管道优选射线检测,小口径管道或空间受限区域采用超声波、磁粉或渗透检测。

(3) 硬度和金相检测。管道在施工过程中,如焊接温度过高,会造成热影响区的管材性能劣化,缩短管道使用寿命。目前硬度检验一般使用里氏硬度计在母材、焊缝及两侧热影响区分别取点检测。对部分热处理管件还要进一步使用金相检测,打磨金属表面,使用放大镜观测管道表面的微观裂纹。

3.3 压力容器检测

调压站内的压力容器通常包括旋风分离器、过滤器和汇气管。由于站内设备处于运行状态,可采用宏观检查、壁厚测定和焊缝无损检测等方法。

(1) 宏观检查。宏观检测主要指压力容器的结构检查、尺寸测量和外观检查。其中,结构检查包括容器的封头型式、封头与容器的连接、开孔位置及补强情况,焊缝的布置及型式、支承或支座型式与布置、排放装置设置等。受制于现场检测条件,运行中的压力容器一般采用局部尺寸检验,即使用焊缝检测尺、焊规对焊缝最大对口错边量、最大棱角、最大咬边和最大余高进行检测。如前期压力容器资料缺失,还应对容器壳体的长度、直线度和圆度等进行复测。外观检查则通过目视手段,对容器壳体的铭牌、表面腐蚀情况、壳体外观、密封紧固件、支撑基座和排污系统的完好性进行检查。

(2) 壁厚测定。壁厚测定是压力容器检测的重要组成,可以有效评估容器、弯头或管道变狭处因腐蚀、介质冲刷后的减薄情况。在使用超声波测厚仪前,首先将容器的外防腐层彻底剥离并涂抹耦合剂,然后根据容器材质调整至合适的声速量程,将探头置于管道表面轻微移动,确保接触面积达到最大,待读数稳定后记录相应数据。

(3) 焊缝无损检测。压力容器无损检验与管道无损检验方法大致相同,依据 NB/T 47013-2015《承压设备无损检测》中要求,根据容器可能产生的失效形式,选择一种或多种适宜的检测方式。具体到容器检测中,容器主体部分的焊缝,应结合焊缝的分布形式和尺寸,综合考虑检测手段。常规焊缝优选射线检测,但与容器相连的排污管,考虑管壁厚度和作业区域受限的影响,也可使用超声检测方法。

4 合于使用评价

在检验过程中会发现调压站内的压力容器和管道不可避免存在着一些缺陷,而且还会因为后期使用中载荷强度、介质等各类因素影响出现新的缺陷。如对其中危险因素不加分析和评估,仅通过定性判断来决定设备使用显然会造成重大的经济浪费。依据TSG 21-2016《固定式压力容器安全技术监察规程》对压力容器安全等级为4级以上的严重缺陷处理可采用修理以消除缺陷或者进行合于使用评价[1]。

通常调压站的合于使用评价主要集中于因材质减薄、点蚀、凹陷沟槽、错边、棱角和不圆造成的容器和管线剩余强度下降和预期使用寿命缩短。对于以上缺陷应依据TSG D7004-2010《压力管道定期检验规则——公共管道》、GB/T 19624-2019《在用含缺陷压力容器安全评定》和 GB/T 35013-2018《承压设备合于使用评价》中的相关要求进行计算,从而确定设备剩余寿命。

5 定期检验报告

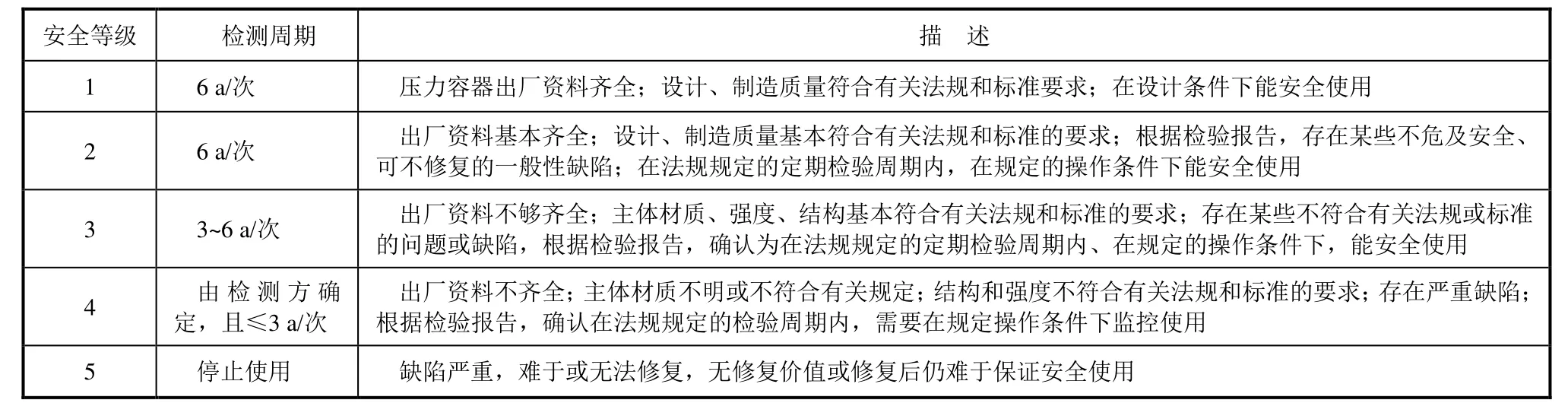

定期检验报告是定期检验的最终成果。通过汇总以上各项检测结果,完成相应缺陷修复或经合于使用评价后,依据TSG R7001-2013《压力容器定期检验规则》和TSG D7004-2010《压力管道定期检验规则——公共管道》出具报告,并在报告结论部分明确设备安全等级、是否符合要求、允许运行参数和下一次检测时间。安全状况等级与检验周期关系见表 1。检验周期不得超过压力容器剩余寿命的一半。

表1 安全状况等级与检验周期

6 结语

近几年来大众燃气定期检验压力管道,总检测里程近2 000 km,在此过程中积累了大量数据。通过对这些数据的有效运用,显著减少了因管道缺陷造成的燃气泄漏事故数。将定期检验工作拓展到次高压调压站,能够及时有效发现在役设备的潜在安全隐患,避免因设备缺陷造成后期事故的发生与扩大,同时通过对各个检测结果的记录与分析也为日常调压站的巡检和维护工作提供了切实可靠依据,确保管网体系平稳高效运行。