微凸台高散热刚挠结合板制造关键技术研究

2022-11-30赖海平黄奕钊谢光前张飞龙

赖海平 黄奕钊 谢光前 张飞龙 罗 奇

(景旺电子科技(龙川)有限公司,广东 河源 517300)

0 前言

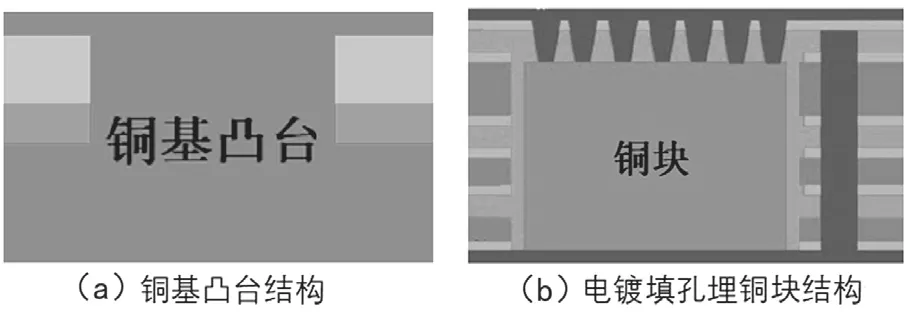

将电子元器件发热面与金属基直接接触,是解决传统金属基电路板导热绝缘层散热瓶颈问题的有效手段,其代表性设计是铜基凸台结构和埋嵌铜块结构(如图1所示)。但因金属铜具有导电性,铜基凸台和铜块区域无法实现多网络布线设计,影响电子元器件贴装密度,虽有开发电镀填盲孔半埋式埋嵌铜块结构,但电镀填孔形成的导热通路小,散热效果远不及铜基凸台结构,无法满足产品散热需求。文章综合铜基凸台高散热和电镀填孔埋铜块多网络布线特点,开发出微尺寸、密集凸台铜基刚挠结合板,满足电子元器件高密度贴装和高散热的设计需求,同时还介绍了该结构制造难点及解决方案。

图1 金属基直接接触高散热电路板结构示意图

1 产品基本信息

1.1 产品信息

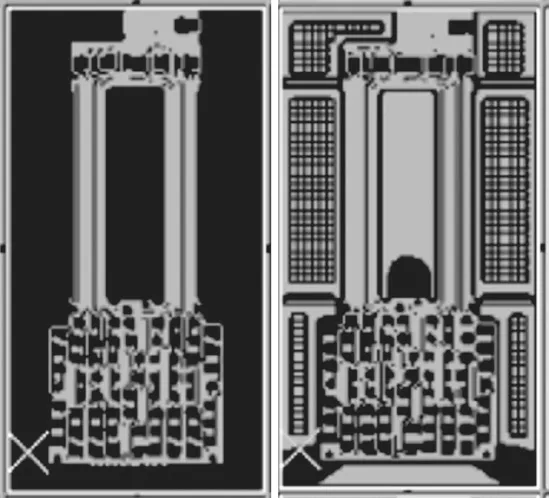

微凸台高散热刚挠结合板,应用于需弯折安装的高功率照明电器中,其中凸台具有尺寸小(1.0×1.0 mm),间距小(1.0 mm),密度大(13.5 cm2的铜块上制作近百个微凸台)的特点;叠构包含铜基凸台、FR4子板,FPC(挠性印制电路板)双面子板,涉及控深蚀刻、压合填胶、激光盲孔、微孔填镀和控深铣等制程工艺,产品结构和制造工艺较为复杂(如图2和图3所示),开发难度大。

图2 微凸台刚挠结构板叠构图

图3 微凸台设计图

2 制造难点及解决措施

2.1 FPC制作

2.1.1 褶皱问题

(1)难点。FPC双面为18 μm(0.52 oz)铜箔,内层蚀刻后,残铜率仅为32.4%,内层蚀铜区仅剩厚度为25 μm PI(聚酰亚胺树脂)和外层厚度为18 μm的铜箔支撑,厚度不足50 μm,后工序制作容易出现褶皱变形(如图4所示),尤其是凸台开窗位置的褶皱变形会造成压合溢胶堆积,难以清除,影响产品外观和外层凸台线路电镀可靠性。

图4 褶皱无法压平图

(2)措施。在FPC子板厚度和基材材质固定的前提下,增加内层蚀刻后的产品刚性,是降低褶皱的有效途径。经试验(如表1所示),在FPC内层非单元区域铺设实铜(如图5所示),提升内层残铜率,可有效提升FPC刚性,降低褶皱报废率。

图5 铺实铜前后工程设计图

表1 FPC褶皱不良改善方案对比表

2.1.2 耐电压不良问题

(1)难点。FPC激光开窗,烧蚀基材PI(聚酰亚胺)产生大量碳化物,黏附在开窗基材壁中,难以有效清除,影响产品绝缘可靠性。同时因布线密度大,叠加铜基凸台放置偏位和开窗尺寸偏差因素,线路与凸台最小距离不满足≥0.3 mm的设计要求,容易出现电弧闪络引起的短路不良(如图6所示)。

图6 耐压不良图

(2)措施。优化FPC开窗方式,并加大线路与凸台安全间距是解决该电路板结构耐电压不良问题的主要方向。制作开窗模具,采用模冲取代激光开窗,杜绝烧蚀碳化物产生的耐电压隐患。其次优化FPC线路和凸台设计,具体措施如下:

①优化铜基凸台,在不影响客户贴装灯珠的前提下,减小凸台尺寸和凸台R角半径,增大安全距离的同时,降低凸台尖角放电的概率,解决电弧闪络引起的耐电压不良问题。

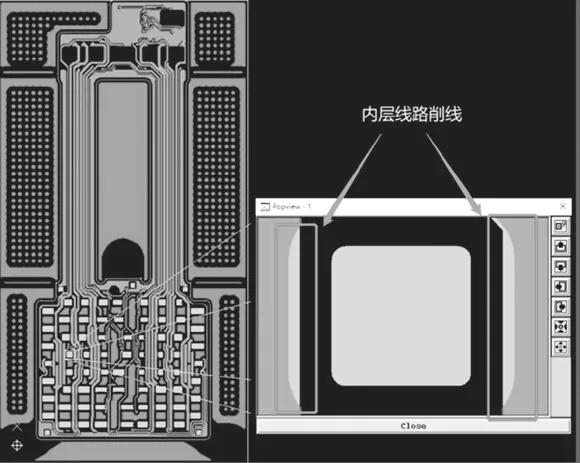

②优化内层线路,因内层线路位置布线密集,无法通过移线加大安全距离。评估通过削线方式,满足凸台与内层线路的安全距离(如图7所示)。经试验,根据内层线路大小不同,进行相应比例削线,可有效提高内层线路与凸台之间的绝缘耐压能力。

图7 内层线路优化对比图

通过优化FPC开窗、凸台和内层线路设计,产品耐电压不良由25%下降为2%以下,改善效果明显。

2.2 压合制作

(1)难点。通常凸台溢胶和填胶是凸台结构板制作的难点。本产品密集凸台设计进一步加大了该难点。密集凸台间隙多,对压合填胶要求高,需选用含胶量大,熔融流动性好的半固化片进行压合,否则容易出现凸台间隙填胶不满,进而造成电镀渗药水,产生短路问题。但胶液熔融流动性大,含胶量高又会产生凸台溢胶量大的问题。在叠构中采用辅型阻胶材料虽可降低溢胶,但FPC子板薄,支撑力小,辅型阻胶材料受热变形容易挤压凸台周边线路,产生凹陷(如图8a所示),加大凸台与周边线路的高低落差,影响外层线路光致膜贴合紧密性,引起线路凹蚀问题(如图8b所示)。如何平衡填胶、溢胶和凹陷是本产品压合制程的难点。

图8 凸台周边凹陷及周边线路凹蚀图

(2)方案。通过优化压合叠构,对比不同半固化片,不同敷形材料对压合填胶及凹陷影响,确定采用无玻纤导热半固化片+普通阻胶离型膜叠构压合效果最好(如图9所示)。

图9 不同叠构压合效果图

敷形离型膜的作用机理是在高温高压条件下,凸台表面及其他受压力较大的外层线路区域离型膜受到挤压,往凸台周边阶梯落差的区域堆积,增加低洼处压力,避免失压,同时堵住凸台间隙,起到阻胶作用。

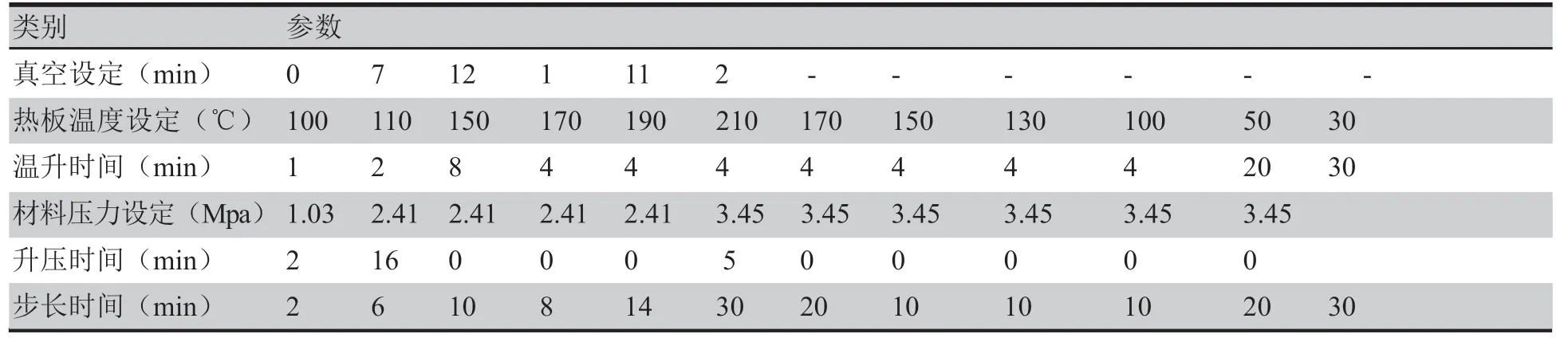

试验中因铝片存在一定的形变弧度,无法有效堵住凸台间隙,造成溢胶严重,部分单元因间隙溢胶堆积反而造成线路下沉,形成凹陷。而高辅形阻胶离型膜,厚度较大,软化点较低,在凸台周边区域堆积较快较多,容易造成凹陷,虽采用两张玻纤半固化片的两层玻纤对凸台周边FPC起到一定的支撑作用,凹陷少,但是玻纤同时会束缚胶液熔融流动性,造成部分单元间隙填胶不充分,不能满足品质要求。采用无玻纤导热半固化片的2号叠构,胶液熔融流动性好,填充能力强,搭配普通敷型离型膜,虽有轻微凹陷和溢胶,但可通过后工序的削溢胶去除,整体压合效果最好。但导热半固化片熔融流动性大,需采用快速升温,缓升压的程序(如表2所示),根据其固化曲线逐步增压,避免在流动性最大节点上高压,造成凸台溢胶偏大,绝缘层偏薄问题,同时还需考虑叠合操作问题,无玻纤支撑的导热半固化片容易变形碎裂,需先采用假贴工艺将半固化片黏附在FPC内层上,再进行叠合。

表2 导热半固化片压合程序表

2.3 控深铣制作难点

(1)难点。产品压合后,将PCB子板控深铣掉,保留FPC部分,获得挠性结构。因压合后产品叠构包含铜基、FR4子板和FPC双面子板,叠构复杂,涨缩差异大,板内存在局部翘曲变形现象,影响控深精度,容易出现芯板残留或铣伤FPC内层线路问题(如图10a)。其次挠性区域外型边缺少刚性支撑,无玻纤导热半固化片固化后质地较脆,受铣刀旋转切割作用力影响,容易出现绝缘层崩边问题(如图10b)。

图10 控深铣伤板图

(2)方案:板内局部曲翘变形,导致挠性区域控深铣无法按照单一的深度参数操作,通过优化控深参数,实现过程控深补偿,提升控深铣精度。具体操作为以实测板厚减去FPC子板和导热半固化片厚度为基准,在每个单元控深铣之前,设置铣床自动探测单元厚度,并自动补偿铣刀深度,降低板内局部翘曲变形对控深铣精度的影响。其次内槽铜耳部分(铜基凸台内槽组装孔)需侧边镀金,故无法将铣内槽流程调至控深铣后面解决崩边问题,只能通过优化内槽成型设计解决。经试验,将内槽的铣刀直径由2.0 mm改为1.0 mm,沉金前,内槽不全部铣空,保留与控深铣走刀相接处的区域至少0.5 mm宽度,提升控深铣边缘的支撑力,解决板边绝缘层崩边问题。

3 结论

微凸台高散热刚挠结合板制造难点主要体现在其复杂结构带来的产品制造良率问题。文章通过优化内外层线路和凸台设计,加大凸台与线路的安全间距,解决电弧闪络耐电压不良问题;增加内层残铜率,提升FPC的硬度,降低FPC褶皱变形不良率;采用无玻纤导热半固化片叠构压合,提高间隙填胶能力,降低压合凸台周边凹陷;优化控深方式,实现单元控深补偿,降低板内局部变形对控深铣精度的影响。通过采取这些措施,提高了微凸台高散热刚挠结合板批量生产的可行性。