某烧结余热发电系统设计

2022-11-30于利伟

于利伟 蒋 森

(唐钢国际工程技术有限公司,唐山 063008)

烧结余热发电是指利用烧结环冷机一段420 ℃、二段300 ℃的热空气发电。这部分烧结余热能量回收系统为钢铁企业节能减排模式的全新尝试,可大大降低投资及运行成本,提高能量回收效率,为冶金行业节能减排思路带来积极的示范作用。

1 工艺系统介绍

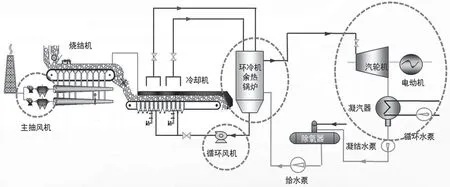

烧结余热发电系统是回收烧结环冷机内冷却烧结矿产生的高温热空气的热能,用鼓风机引入烧结余热锅炉产生过热蒸汽,并将过热蒸汽送入汽轮发电机组发电为主要目的的系统[1]。它的主要工艺流程如图1所示。

图1 工艺流程

2 余热锅炉系统

余热锅炉烟气系统包括进口直段烟道、切换档板门、循环风机以及出口直段烟道。余热锅炉采用双压自然循环锅炉,适用于烧结环冷机排气烟气的余热回收兼顾部分除尘功能,能够快速适应环冷机热空气的工况变化,快速启停[2]。

烧结环冷双压自然循环锅炉采用双通道热空气进气系统。热空气分高低温两个通道进入锅炉,高温热空气经部分中压受热面换热后,烟温降至与低温烟气相当的温度,两股热空气混合再与其他的受热面换热。该结构利用热空气各能级的热能,降低排气温度,提高热空气余热的利用效率。锅炉自带除氧器,采用自身产的低温蒸汽除氧。双压自然循环锅炉采用自然循环蒸发系统。

循环风机采用离心风机。风机叶片表面和风机外边缘机壳均采用耐磨衬板。循环风机能够承受锅炉出口最大烟气温度。锅炉为室外半露天布置,设有挡雨顶棚。锅炉本体及附属系统和管道要有防雨、保温防冻以及防腐的措施。循环风机流量为700 000 Nm3·h-1,风压为5 500 Pa,电压为10 kV,功率为3 000 kW。

锅炉给水系统的补给水经管道送入凝汽器。正常运行时,除氧用加热蒸汽用余热锅炉自产蒸汽。余热锅炉省煤器循环动力均靠给水泵。

锅炉采用加入磷酸盐除去锅炉内水垢,加药位置在锅炉汽包预留接口。锅炉选用1套磷酸盐加药设施,配套2台加药泵、1个溶液筒和1个搅拌器。正常运行时,加药泵一运一备[3]。

锅炉排气管和安全阀排汽管均设消音器,满足环保对噪声的要求。

锅炉汽包设有连排及定排系统。锅炉的连续排污和定期排污共用一个排污扩容器。锅炉排污水在扩容器内扩容降压降温后排入附近排水管网。

3 汽轮机系统

建设一套25 MW的烧结余热蒸汽发电机组。环冷机双压余热锅炉生产的110 t·h-1中压蒸汽为主汽,20 t·h-1低压蒸汽为补汽,进入汽轮机发电。

3.1 汽轮机系统及设备

项目选用补汽凝汽式汽轮机系统。汽水系统包含蒸汽系统和凝结水系统。汽轮机采用二道二流程表面式,换热面积为3 000 m2,循环冷却水不高于34 ℃。汽轮机设2台凝结水泵,每台泵出力为额定工况下的凝结水量加10%的裕量。

3.2 抽真空系统

凝汽器抽真空系统采用射水抽气器,由射水抽气器、射水箱以及射水泵汽水管路等组成[4]。射水泵型号为IS150-125-310,2台一用一备,流量为145 m3·h-1,扬程为0.4 MPa,转速为1 480 r·min-1。电动机型号为Y200L-4型,功率为38 kW,电压为380 V。射水箱体积为35 m3。

汽机间跨度为18 m,采用封闭式框排架结构。1台25 MW凝汽式汽轮发电机组采用顺列纵向岛式布置,运转层标高为8 m。汽机间0.0 m底层邻近B列布置凝结水泵,邻近A列布置射水箱、射水泵等铺助设备。底层空位设检修场地,设32 t起重机,供机组检修时起吊设备及检修部件。电气控制间跨度为18 m,框架结构。一层为高压配电室,二层为低压配电室,+8.0 m运转层设有机炉电集中控制室。

4 水系统

新建烧结及余热发电循环供水泵站1座。除余热发电循环水设备外,烧结系统循环水设备和消防加压设备也放在泵站内。循环供水泵站包括泵房和循环水池。此外,水池上设钢筋混凝土框架结构冷却塔,而控制设备在全厂控制中心。

泵站内设备如下:(1)消防供水设备1套,稳压泵2台,气压罐1个,控制柜1个,主要供烧结区域内高层厂房室内消防用水;(2)烧结循环水供水泵3台;(3)烧结供水管道自清洗过滤器1台;(4)余热发电循环给水泵4台;(5)旁滤给水泵2台;(6)旁滤过滤器2套;(7)循环水加药装置2套;(8)电动单梁起重机1台,质量为5 t;(9)潜污泵2台;(10)冷却塔1座。

5 供配电

烧结蒸汽发电系统供配电包括发电机并网、厂用电接线、电气传动、二次线、继电保护、直流电、电气设备布置、电缆敷设、防雷防静电接地、保护接地、照明及检修网络。

6 主要仪表检测和控制

6.1 余热锅炉

余热锅炉的主要仪表检查和控制包括烟气温度检测、省煤气前后烟气温度检测、循环风机前烟气温度与压强检测、饱和蒸汽压强检测、过热蒸汽压强与温度检测、给水压强检测、省煤器出口压强检测、省煤器进水与出水温度检测、给水流量检测、锅炉出口蒸汽流量检测、除盐水压强与流量检测及控制。

6.2 汽轮发电机及其辅助系统

汽轮发电机及其辅助系统的主要仪表检查和控制包括蒸汽系统温度、压强、流量检测,汽机转速、轴位移、热膨胀、轴振动、轴瓦温度以及轴承回油温度检测,汽机抽汽系统、汽机凝汽水系统、汽机润滑油系统的温度、压强、液位检测,汽机保护联锁系统检测,发电机温度检测,空冷器循环水温度检测,以及汽轮机数字电液控制系统(Digital Electric Hydraulic Control System,DEH)、汽轮机监视系统(Turbine Supervisory Instruments,TSI)、转速仪表、轴系仪表以及均压箱调节阀等随汽机成套检测[5]。

6.3 烧结及余热发电循环水泵站

烧结及余热发电循环水泵站的主要仪表检查和控制包括消防供水主管压强、流量检测,烧结机循环水供水主管温度、压强、流量检测,余热发电循环水供水主管温度、压强、流量检测,循环水池液位检测,补水流量检测(信号取自烧结区),冷却塔风机油温与振动检测,所有涉及厂际结算仪表均配备流量积算仪,具备通信接口上传公司能源管控接口。

7 电信与火灾报警

根据烧结余热发电建设规模及工艺生产操作对电信的要求,需满足工厂科学管理、生产调度指挥及业务信息联络等要求。

8 车间建筑组成

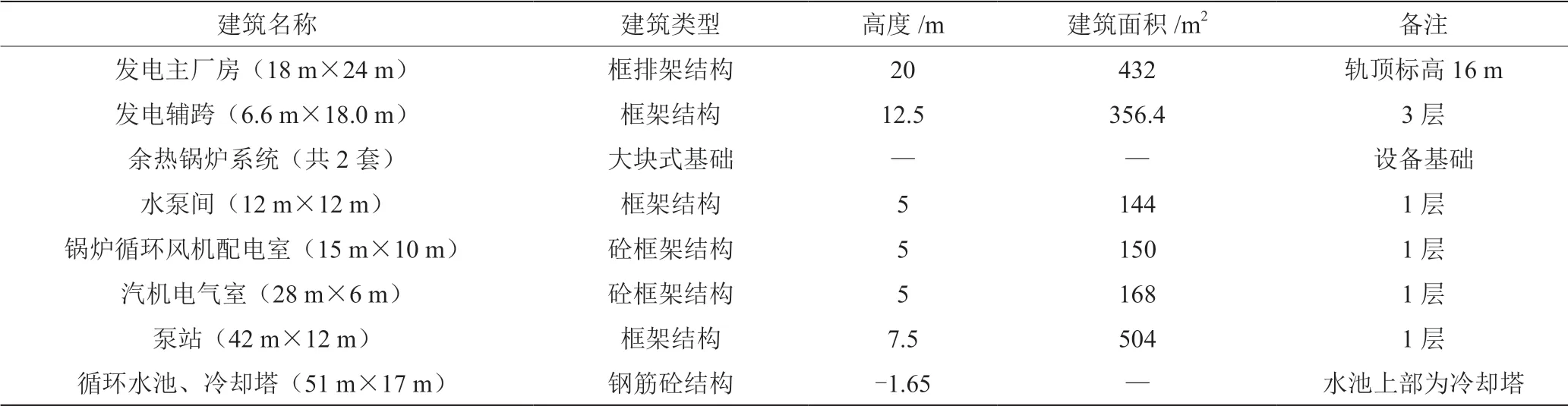

车间建筑主要包括发电主厂房、发电辅跨、余热锅炉系统、水泵间、锅炉循环风机配电室、汽机电气室、泵站、循环水池以及冷却塔等,具体的类型、高度、面积等信息如表1所示。

表1 车间建筑组成的相关信息

9 采用的先进技术

第一,建立合理的能流系统,设置经济合理的装机规模,以满足烧结工艺对低压蒸汽和热烟气的需求。第二,余热锅炉烟风系统与原环冷机烟风系统之间通过自动调节阀控制,确保环冷机正常运行。第三,使用锅炉排气再利用技术,稳定烟温和增加热回收量。第四,采用取风梯级利用技术,提高发电蒸汽参数,提高热效率,减少汽轮机停机率。第五,收集的粉尘送入烧结成品输送装置,防止二次污染。第六,通过烧结-环冷机-余热电站工况优化控制软件系统,实现三位一体有机结合,实现环冷机余热最大限度的利用。

10 结语

系统设计不仅实现了技术装备的现代化、大型化与高效化,而且从高质量、高性能的产品定位上确保了余热余能装置在同等规模钢铁企业中处于领先水平,能够为企业清洁高效的生产保驾护航。余热发电系统竣工投产后取得了显著的经济效益和社会效益,推动了企业自身节能减排,同时推广了余热发电技术在国内冶金行业的应用。