基于TRIZ的集装箱液袋折叠机创新设计

2022-11-30杨亚龙王继荣吕关振

杨亚龙 王继荣,3* 吕关振 李 军

(1.青岛大学 机电工程学院,青岛 266071;2.青岛大学 计算机科学技术学院,青岛 266071;3.威海创新研究院,威海 264200)

集装箱液体集装袋(以下简称集装箱液袋)是一种由软性材料制成的、内装液体货物的、使用6.1 m通用集装箱装运的密闭包装袋,主要用于各类散装非危险液体货物的集装化运输[1]。目前,集装箱液袋生产行业大多采用人工方式折叠打包,耗时耗力。现有的自动折叠机都只能应用在小尺寸物品上,如卫生纸、毛巾和衣服等。JENSEN-GROUP公司生产的Butterfly ThematicPro全自动毛巾折叠机和分拣机最具有代表性[2]。美国加州大学伯克利分校的Jeremy Maitin、Marco Cusumano-Towner研制的多功能机器人实现了毛巾自动拾取和折叠[3]。机器人通过视觉系统识别所需要的毛巾并对其进行分类,然后进行折叠。STEPHEN等人设计的机器人可以实现裤子和上衣的分拣并完成折叠[4]。日本Seven Dreamers研究了一款能够自动折叠衣服的机器人Laundroid,配套了识别软件、机器学习技术、机械臂技术,通过图像分析和机械折叠两个步骤,可以将衣物进行不同方式的折叠[5]。GOMESH等人研制的纸盒折叠机,在纸盒的4个角上分布着4个简易的机械手,用来折叠纸盒的4个角[6]。在现有折叠机的基础上实现集装箱液袋的折叠,并要求折叠机装置简单可靠,给机器设计带来了很大困难。本文液袋长为7 400 mm、宽为3 950 mm,材料采用4层0.125 mm的聚乙烯材料外加一层聚丙烯编织材料的外套。现有自动折叠机不能折叠这种尺寸大且材质柔软的液袋,因此基于发明问题解决理 论(Theory of the Solution of Inventive Problems,TRIZ)对集装箱液袋折叠机进行创新设计,以实现液袋的自动化折叠。

1 TRIZ

TRIZ是前苏联学者ALTSHULLER及其研究团队研究了世界各地250万份高水平专利,综合多学科领域的创新原理和法则创造出来的综合理论体系[7]。发明问题的核心是发现冲突。通过对专利文献的分析,TRIZ提炼出最重要、最普遍适用的40条发明原理[8-9]。许多学者应用TRIZ解决工程实际问题,启发设计人员从不同角度思考和解决问题,发现和解决创新设计过程中的各类冲突[10]。

2 集装箱液袋生产工艺分析

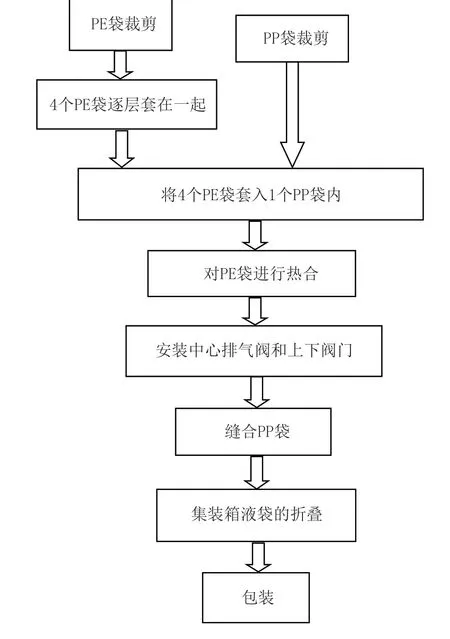

集装箱液袋的主体材料通常是尼龙或高强度聚酯、丁腈橡胶聚酯纤维布料。双面涂层采用聚亚胺酯、聚乙烯、聚丙烯、聚氨酯和聚氯乙烯混合物等材料[11-12]。为了降低液袋的生产和清洗成本,一次性液袋问世[13]。这种集装箱液袋分为单层液袋和多层液袋[14]。本文研究的液袋为多层液袋,外袋由1层柔性PP材料制成,内袋由4层PE材料制成。多层集装箱液袋生产过程如图1所示。

图1 集装箱液袋生产工艺

缝合后长为7 400 mm、宽为3 950 mm的液袋经人工多次折叠后,成为长、宽、高分别小于1 130 mm、550 mm、450 mm的液袋,放入箱子密封存放。

3 集装箱液袋折叠机TRIZ分析

传统折叠机系统由送料装置、折痕夹紧装置、压实装置以及折叠装置组成[15]。待折叠物品经送料装置输送到指定位置,折痕夹紧装置完成对物品的夹紧和折痕的定位,由压实装置对折痕进行压实,折叠装置完成对物品的一次折叠。物品经第一次折叠后随输送带到达下一个折叠位置。

由集装箱液袋生产工艺可知,需要将长为7 400 mm、宽为3 950 mm的液袋折叠成为长、宽、高分别小于1 130 mm、550 mm、450 mm的液袋,最少需要进行11次折叠。采用传统折叠机的折叠方式仅改变机器的尺寸,会增加折叠机装置的复杂程度。运动物体的面积(液袋的面积)与装置的复杂性构成了一对矛盾矩阵,如表1所示。

表1 矛盾矩阵表

根据表1查找的发明原理,采用14曲线、曲面化原理对折叠机进行优化。该原理是利用曲线或曲面替代原有的线性征。液袋的尺寸长为7 400 mm,送料机构输送带的长度要略大于该长度,取输送带长度为7 500 mm,需要由3台并列的输送机完成液袋的输送,增加了折叠机装置的复杂性。根据曲线、曲面化原理将输送带的平面结构改为曲面结构,使用滚筒对液袋进行输送。将输送带改为滚筒后,确实可以优化装置的复杂性,但集装箱液袋上面设有阀门[16],阀门的高度为122 mm。液袋不能附着在滚筒上,仍需采用输送带输送液袋。

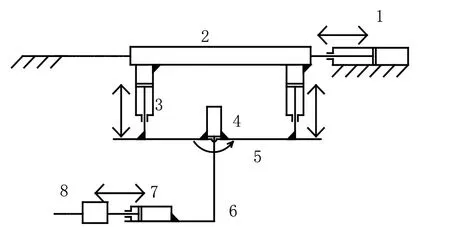

采用13反向作用原理对现有折叠机进行改进设计。人工对液袋进行折叠时液袋不动,对长边折叠后再移动到短边的位置折叠短边。采用折叠机对液袋进行折叠时,为减少装置的复杂程度,设计一个集装箱液袋转向机构,如图2所示,使液袋长边与短边共用一个折叠机构进行折叠。

图2 液袋转向机构

液袋折叠机转向机构由8部分组成,用来将折叠完长边形成的折叠体旋转90°,然后折叠机构再对液袋的短边进行折叠。

当折叠机构完成液袋长边折叠后,折叠机构将折叠体翻转至托板8上[17]。托板8与托板气缸7的气缸杆固连,托板气缸7的缸体与托架6固连,托板气缸7带动托板8运动,实现液袋托放[18]。托架6通过轴与伺服电机减速机和伺服电机4相连,伺服电机及减速机固定在升降托板5上,升降托板5和升降气缸3的气缸杆固连,升降气缸的缸体同位移杆2固连,以升降气缸为动力实现升降板的上下移动。位移杆2和位移气缸1的气缸杆相连,位移气缸1固连在支架上,以位移气缸1为动力,位移杆为执行元件,可以使位移杆2左右移动。通过各部分的协调配合,实现液袋旋转90°的动作,从而使折叠机用一个折叠机构对液袋的长边与短边进行折叠,降低了折叠机装置的复杂程度。

采用1分割原理进一步优化折叠机系统。液袋折叠机的工作系统分为5个模块,分别为送料模块、液袋的折痕夹紧模块、压实模块、转向模块和折叠模块。液袋折叠工艺过程中,各个模块相互配合实现液袋的自动折叠,减少了系统中机构的冗余,从而降低了折叠机的复杂性。

4 集装箱液袋折叠机整体方案

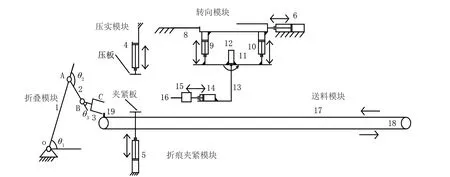

折叠机整体工作原理,如图3所示。折叠机分为5个模块,分别为送料模块、折痕夹紧模块、压实模块、转向模块和折叠模块。

图3 折叠机整体工作原理图

送料模块由3台并列的输送机组成,完成液袋的输送。折痕夹紧模块采用气缸为动力源,实现夹紧板在折痕处的定位,完成对液袋折痕的定位和对液袋的夹紧工作。压实模块利用压实气缸4完成液袋折痕的压实工作。转向模块通过气缸与伺服电机之间的相互配合,完成折叠体旋转90°的动作。折叠模块由3自由度的连杆与末端执行器组成,完成液袋折叠工作。

折叠机工作时,将长为7 400 mm、宽为3 950 mm的集装箱液袋平放在输送带上,输送带开始运作,液袋向左移动。当位置传感器感应到液袋时,输送机停止工作,夹紧板开始下压夹紧液袋。夹紧板下压完毕,折叠机构夹爪夹住液袋的边缘向右运动,实现液袋折叠。折叠机构复位,压实机构压板开始下压1 100 mm,停歇保压0.5 s。压板和夹紧板复位,皮带向前运动,重复以上运动6次。转向机构开始向左运动400 mm,托架向下运动400 mm,折叠机构将折叠体翻转到托架上。折叠机构气缸6复位,伺服电机12逆时针旋转90°后,托架气缸14向右运动,折叠体滑落至输送带,折叠机构气缸和电机全部复位,折叠机构对折叠体短边折叠5次。

5 结语

应用TRIZ对集装箱液袋折叠机进行创新设计,根据矛盾矩阵和创新原理设计液袋折叠机的新方案。该方案将折叠机分成5个模块,通过各模块之间的协调配合,完成集装箱液袋的折叠工作。应用TRIZ设计的液袋折叠机在满足液袋的自动折叠的情况下,降低了装置的复杂性。后续将进一步研究液袋阀门安装位置不同对折叠效果的影响。